Introducción

The solder mask and silkscreen are essential layers in PCB manufacturing. The solder mask protects copper traces from oxidation and prevents solder bridging, while the silkscreen identifies component locations and orientation.

Esta guía abarca el proceso de máscara de soldadura y serigrafía, incluyendo su aplicación y el diseño de aberturas y marcas de referencia adecuadas. Siguiendo las mejores prácticas, puede reducir los defectos de ensamblaje y mejorar la fiabilidad de la fabricación.

Conceptos básicos del proceso y diseño de máscaras de soldadura

1. ¿Qué es la máscara de soldadura en la fabricación de PCB?

La máscara de soldadura (también conocida como resina de soldadura) es una capa protectora que se aplica a las superficies externas de una placa de circuito impreso (PCB). Su objetivo principal es evitar la formación de puentes de soldadura, proteger las pistas de cobre de la oxidación y la contaminación, y mejorar la resistencia mecánica y la fiabilidad de la placa durante la soldadura y el uso prolongado.

La mayoría de las PCB utilizan una máscara de soldadura verde, pero existen otros colores como rojo, azul, negro y blanco, según las necesidades estéticas o funcionales. La variante verde es la más común debido a su excelente contraste durante la inspección y su estabilidad térmica.

La máscara de soldadura es esencial para la tecnología de montaje superficial (SMT) y los diseños de interconexión de alta densidad (HDI), donde el espacio reducido entre las almohadillas aumenta el riesgo de cortocircuitos en la soldadura.

2. Proceso de aplicación de la máscara de soldadura: pasos clave de fabricación

Comprender cómo se aplica la máscara de soldadura ayuda a los diseñadores a anticipar las tolerancias de fabricación y evitar errores comunes del DFM (diseño para fabricación).

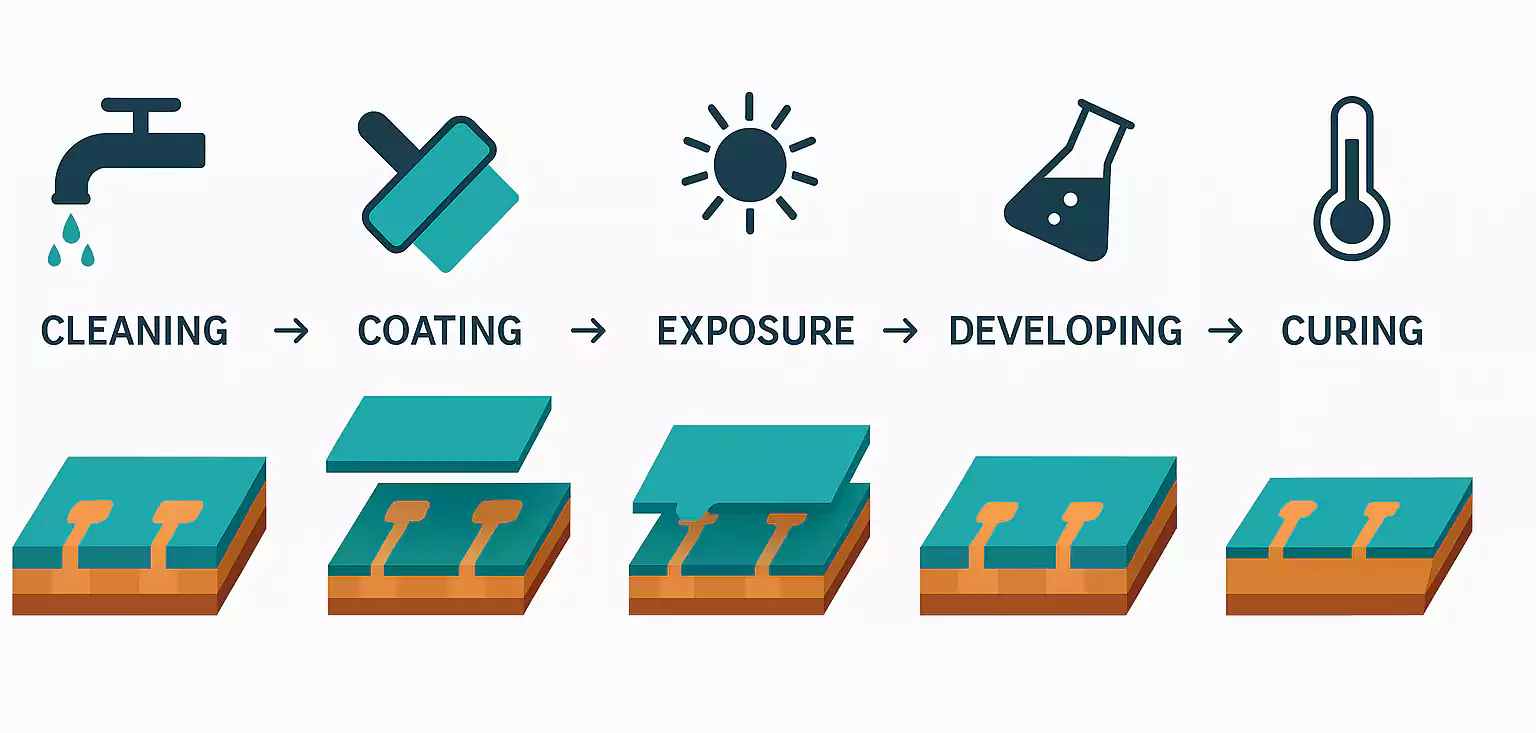

El proceso típico de máscara de soldadura incluye los siguientes pasos:

- Surface Cleaning and Preparation

The bare PCB is cleaned to remove oxidation, oil, and debris. A clean surface ensures good adhesion of the solder mask and reduces the risk of delamination. - Recubrimiento de máscara de soldadura (normalmente LPI - fotoimpresión líquida)

Se aplica una fina capa de máscara de soldadura LPI sobre la placa mediante serigrafía o recubrimiento por cortina. Esta capa definirá dónde se permite la soldadura (aberturas) y dónde se bloquea (áreas cubiertas). - Prehorneado/Secado al tacto

El cartón recubierto se seca parcialmente para eliminar los disolventes, lo que garantiza que la máscara conserve la suficiente adherencia para mantener su forma durante el proceso de exposición. - Exposición (Imagen)

La placa se expone a la luz ultravioleta mediante una fotomáscara o mediante imagen directa (DI). Las áreas expuestas a la luz se endurecen, mientras que las áreas no expuestas se eliminan durante el revelado. La precisión de la exposición determina la precisión con la que la máscara de soldadura se alinea con los pads de cobre. - Revelado

La placa se rocía con una solución reveladora que elimina la máscara de soldadura no endurecida de las zonas de los pads. Un revelado preciso garantiza aberturas limpias y evita que los pads queden parcialmente cubiertos, lo que podría causar uniones de soldadura deficientes. - Curado final (térmico o UV)

Un curado completo endurece la máscara de soldadura y la hace resistente al calor, los productos químicos y la abrasión física durante los procesos de soldadura.

3. Pautas y mejores prácticas para el diseño de máscaras de soldadura

Incluso con un proceso de fabricación perfecto, un diseño deficiente de la máscara de soldadura puede provocar defectos como puentes de soldadura, cobertura de la almohadilla o baja soldabilidad. Para garantizar un rendimiento óptimo, siga estas reglas clave de diseño:

3.1 Espacio libre/expansión de la máscara de soldadura

Expanda siempre la abertura de la máscara de soldadura ligeramente más allá de la almohadilla de cobre para tener en cuenta las tolerancias de alineación.

- Expansión típica recomendada: +3 a +5 mil (0,075 – 0,125 mm)

- Si deja muy poco espacio libre, la almohadilla puede quedar parcialmente cubierta, impidiendo así una soldadura adecuada.

3.2 Ancho de la presa/puente de la máscara de soldadura

Una presa de soldadura es el área de máscara de soldadura entre almohadillas adyacentes (especialmente en componentes de paso fino como QFP o BGA).

- Ancho de puente mínimo recomendado: 4 mil (0,1 mm), según la capacidad del fabricante

- Los puentes demasiado estrechos pueden romperse durante el procesamiento, lo que aumenta el riesgo de que se produzcan puentes de soldadura.

3.3 Almohadillas con máscara de soldadura definida (SMD) vs. almohadillas sin máscara de soldadura definida (NSMD)

- NSMD (preferible para BGA/QFN): La abertura de la máscara de soldadura es más grande que el pad, lo que expone toda su superficie. Esto mejora la fiabilidad de la unión soldada y la visibilidad durante la inspección.

- SMD: La máscara de soldadura se superpone a la almohadilla, reduciendo el cobre expuesto. Menos común y generalmente reservado para restricciones mecánicas específicas.

Proceso de serigrafía y pautas de diseño

La serigrafía, también conocida como capa de leyenda o superposición, desempeña un papel crucial en las placas de circuito impreso (PCB), ya que proporciona identificadores visuales de componentes, puntos de prueba, polaridad y otra información crítica del ensamblaje. Si bien la serigrafía no afecta el rendimiento eléctrico de una placa, un diseño deficiente puede afectar la eficiencia del ensamblaje, la resolución de problemas y la precisión del retrabajo.

1. ¿Qué es la serigrafía en PCB?

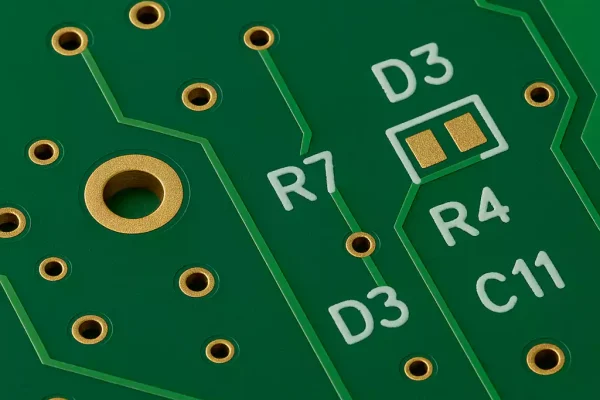

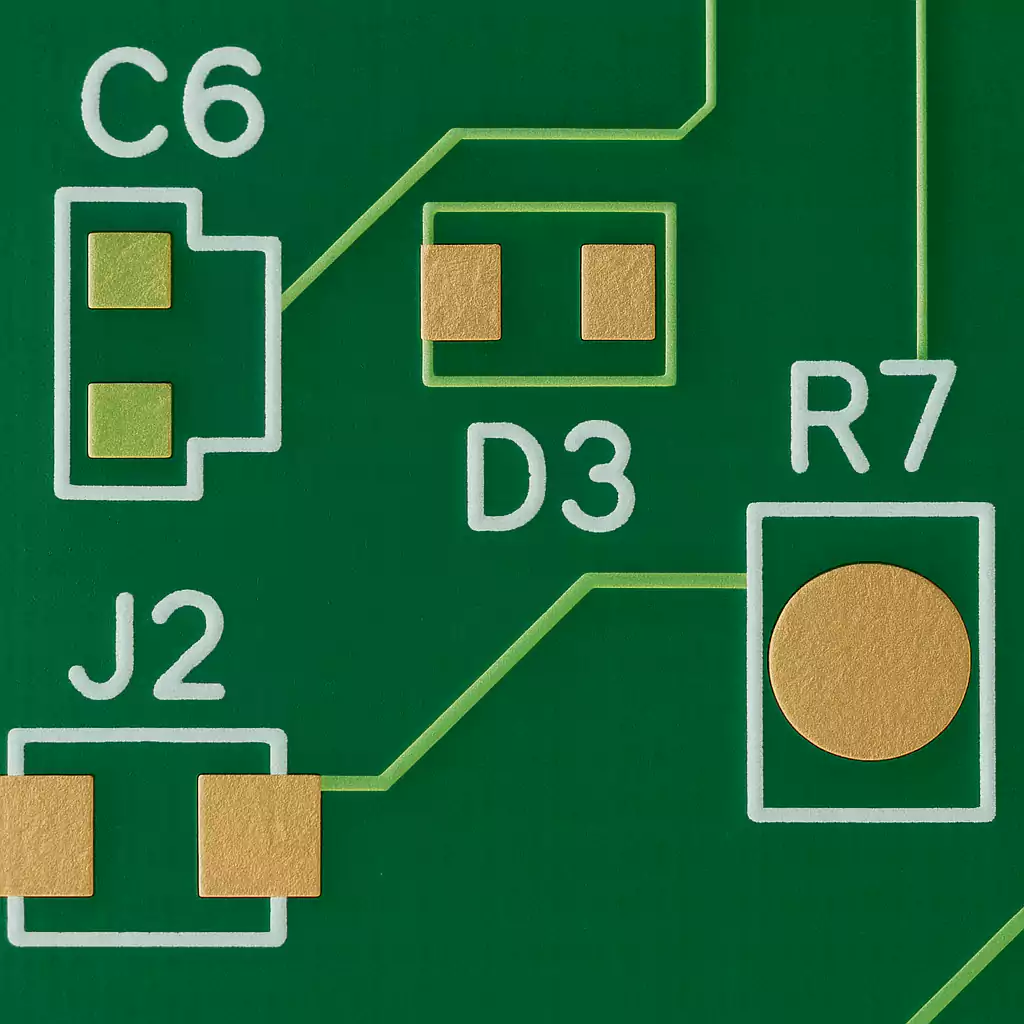

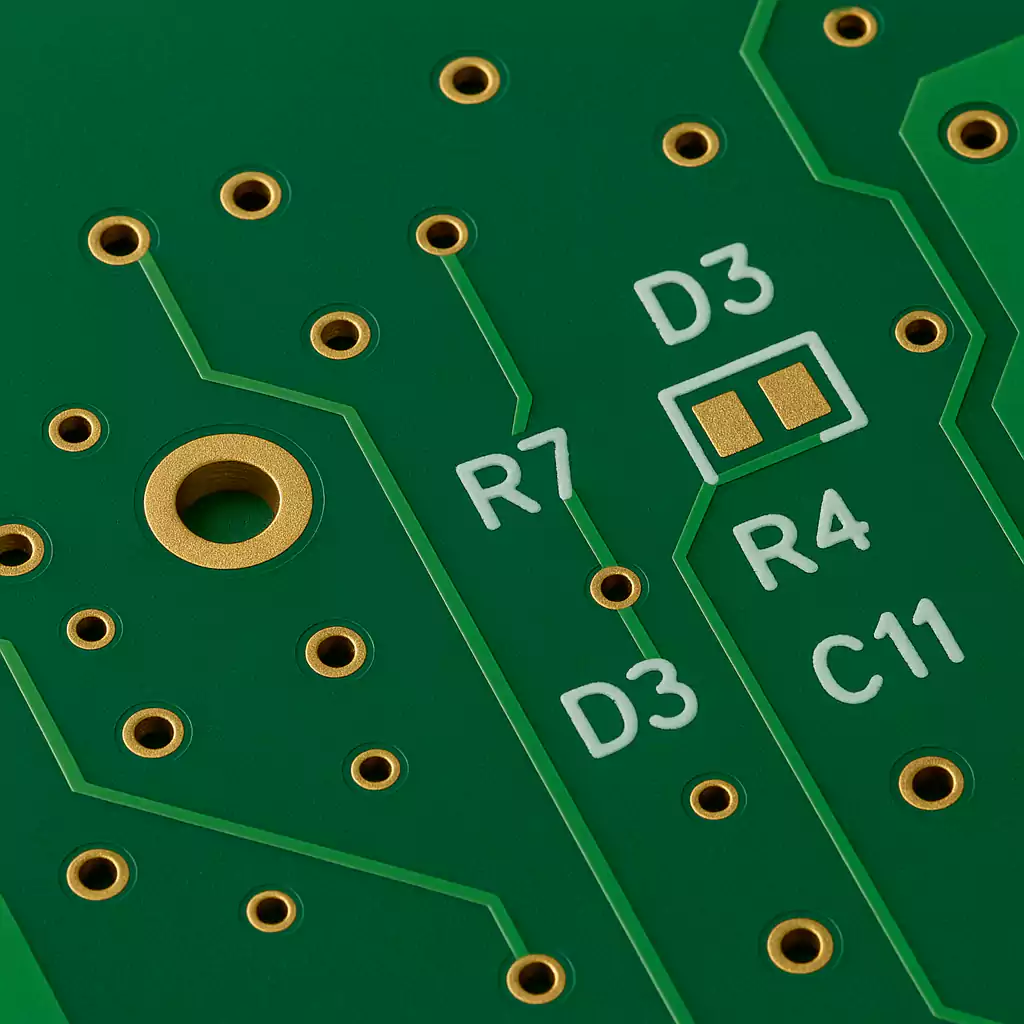

La capa de serigrafía contiene marcas de tinta no conductora impresas sobre la capa de máscara de soldadura. Estas marcas suelen incluir:

- Designadores de referencia (por ejemplo, R1, C3, U5)

- Indicadores de polaridad para diodos, condensadores y LED

- Marcadores del pin 1 para circuitos integrados

- Logotipos del fabricante, números de pieza, control de versiones

- Etiquetas de montaje y prueba

White ink is most commonly used for silkscreen due to its high contrast, but other colors like yellow or black may be used depending on the solder mask color.

2. Proceso de serigrafía (descripción general de la fabricación)

Hay dos métodos principales para aplicar serigrafía en PCB:

- Serigrafía (tradicional)

- Utiliza una plantilla o una malla para aplicar tinta a base de epoxi.

- Apto para producción de bajo a medio volumen.

- Resolución limitada; no puede manejar texto extremadamente fino o diseños densos

- Impresión directa de leyendas (DLP o serigrafía digital)

- Método basado en inyección de tinta que imprime texto directamente sobre la superficie de la pizarra.

- Ofrece mayor resolución y mejor alineación con las capas de diseño.

- Preferido para diseños de alta densidad y fuentes pequeñas.

Después de la impresión, la placa se cura o se hornea para endurecer la tinta y garantizar la durabilidad durante la soldadura y la manipulación.

3. Pautas de diseño de serigrafía para PCB confiables

Para evitar problemas durante el ensamblaje y mantener la legibilidad, siga estas prácticas recomendadas de serigrafía:

3.1 Tamaño mínimo de fuente y ancho de línea

- Altura mínima de fuente recomendada: 1,0 mm (≈ 40 mil)

- Ancho mínimo de línea: 6 milésimas de pulgada (0,152 mm)

- Evite las fuentes demasiado decorativas: utilice fuentes sans-serif basadas en vectores para mayor claridad (por ejemplo, Arial u OCRA).

3.2 Espacio libre desde las almohadillas y las vías

- Mantenga al menos 6 milésimas de pulgada de espacio libre entre la serigrafía y:

- Almohadillas SMD

- Agujeros pasantes

- Aberturas de la máscara de soldadura

- Si la tinta de serigrafía se superpone a las áreas soldables, puede interferir con la soldabilidad y la calidad del reflujo, dando lugar a uniones no húmedas o tinta quemada durante la soldadura.

3.3 Mejores prácticas de colocación de serigrafía

- Coloque los designadores de referencia cerca de los componentes, pero no debajo de ellos.

- Mantenga una orientación consistente para facilitar la lectura (por ejemplo, todo el texto horizontal o alineado con los bordes del tablero)

- Evite colocar serigrafía en áreas BGA de alta densidad o en aberturas de máscara de soldadura

- Para placas de dos caras, utilice serigrafía solo cuando sea posible ver los componentes.

3.4 Evite el hacinamiento

- No sobrecargue el tablero con información serigrafiada redundante o innecesaria

- Utilice planos de ensamblaje para un etiquetado detallado si es necesario

3.5 Considere el montaje y la inspección

Marque claramente los puntos de prueba, las clasificaciones de los fusibles y las polaridades

Asegúrese de que el texto sea lo suficientemente grande y claro para el ensamblaje manual y la inspección óptica.

Casos de defectos comunes y consejos para prevenirlos

Incluso cuando los diseños de PCB superan las comprobaciones iniciales, pueden surgir problemas con la máscara de soldadura y la serigrafía durante la fabricación, a menudo debido a espaciados descuidados, desalineaciones o definiciones de capa deficientes. A continuación, se presentan algunos de los problemas más frecuentes y cómo prevenirlos.

1. Almohadillas de protección para máscara de soldadura

Problema:

Las almohadillas están cubiertas parcial o totalmente por la máscara de soldadura, lo que impide una correcta humectación durante la soldadura. Esto puede provocar uniones frías, circuitos abiertos o el desprendimiento de componentes.

Causa principal:

- Configuración inadecuada de expansión de la máscara de soldadura en CAD

- Desalineación durante la exposición o la toma de imágenes

- Interpretación errónea de la capa CAM

Consejos de prevención:

- Aplique una expansión de máscara de soldadura de al menos 3 a 5 milésimas de pulgada más allá de los bordes de la almohadilla de cobre.

- Utilice almohadillas NSMD (no definidas por máscara de soldadura) para la mayoría de las aplicaciones SMT

- Revise las capas finales de Gerber para garantizar que las aberturas de las almohadillas estén despejadas

- Confirme la tolerancia de alineación con su fabricante de PCB

2. Rotura de la máscara de soldadura o del puente

Problema:

Las estrechas astillas de máscara de soldadura (o "presas") entre almohadillas adyacentes pueden romperse durante el revelado o erosionarse, lo que deja puentes de cobre expuestos que provocan cortocircuitos.

Causa principal:

- El ancho del puente de la máscara se establece por debajo del mínimo del fabricante (a menudo, <4 milésimas de pulgada)

- Componentes de paso estrecho (p. ej., QFP, BGA) sin un diseño de presa de soldadura adecuado

- Sobregrabado durante la fase de desarrollo

Consejos de prevención:

- Mantenga el ancho del puente de la máscara de soldadura ≥ 4 milésimas de pulgada (consulte las capacidades del proveedor de PCB)

- Evite las astillas con "filo de cuchillo": fusione las aberturas si los puentes son demasiado delgados

- Para diseños de alta densidad, comunique los requisitos especiales a los fabricantes.

3. Almohadillas o vías superpuestas de serigrafía

Problema:

La tinta serigráfica impresa en las almohadillas o en los orificios pasantes puede interferir con la soldadura, lo que provoca conexiones poco confiables, marcas de quemaduras o contaminación durante el reflujo.

Causa principal:

- No hay regla de separación entre las capas de serigrafía y de cobre

- Colocación manual de etiquetas demasiado cerca de las almohadillas SMD

- Falta de serigrafía DRC en el software de diseño

Consejos de prevención:

- Mantenga una distancia mínima de 5 milésimas de pulgada entre la serigrafía y las almohadillas.

- Utilice las comprobaciones de reglas de diseño (DRC) para detectar la superposición entre la serigrafía y el tampón

- Evite colocar designadores de referencia dentro de áreas BGA o sobre puntos de prueba

- En zonas críticas, considere eliminar por completo la serigrafía.

4. Máscara de soldadura incompleta o residual

Problema:

Después del revelado, algunas áreas retienen la máscara de soldadura parcialmente desarrollada, lo que provoca contaminación, mala soldabilidad o una inspección visual inconsistente.

Causa principal:

- Subexposición o tiempo de revelado insuficiente

- Superficie del tablero contaminada antes del recubrimiento

- Aplicación de máscara de soldadura gruesa o desigual

Consejos de prevención:

- Asegúrese de realizar una limpieza previa adecuada y preparar la superficie antes de aplicar la máscara.

- Utilice perfiles de exposición/desarrollo validados con su proveedor

- Realice controles visuales o de AOI después del desarrollo de la máscara para detectar residuos.

Nuevas tecnologías y tendencias en máscara de soldadura y serigrafía

A medida que los diseños de PCB se vuelven más densos y complejos, las tecnologías utilizadas para la aplicación de máscaras de soldadura y serigrafía están evolucionando rápidamente para satisfacer las demandas de fabricación modernas.

1. Máscara de soldadura impresa por inyección de tinta

Las máscaras de soldadura fotoimagenables tradicionales (LPI) requieren varios pasos, como el recubrimiento, la impresión y el revelado. Sin embargo, la impresión de máscaras de soldadura por inyección de tinta está ganando terreno como una alternativa de escritura directa de alta precisión. Elimina la necesidad de fotoherramientas, reduce los errores de alineación y minimiza el desperdicio de material. Esta técnica es especialmente útil para placas HDI y prototipos que requieren una entrega más rápida.

2. Serigrafía digital

Los métodos convencionales de serigrafía presentan dificultades con componentes de paso fino y designadores pequeños. La serigrafía digital, mediante tecnologías de inyección de tinta o láser UV, ofrece mayor resolución y mejor alineación. Permite fuentes más pequeñas, un posicionamiento preciso y una mayor durabilidad, especialmente importante en PCB compactas o de alta fiabilidad.

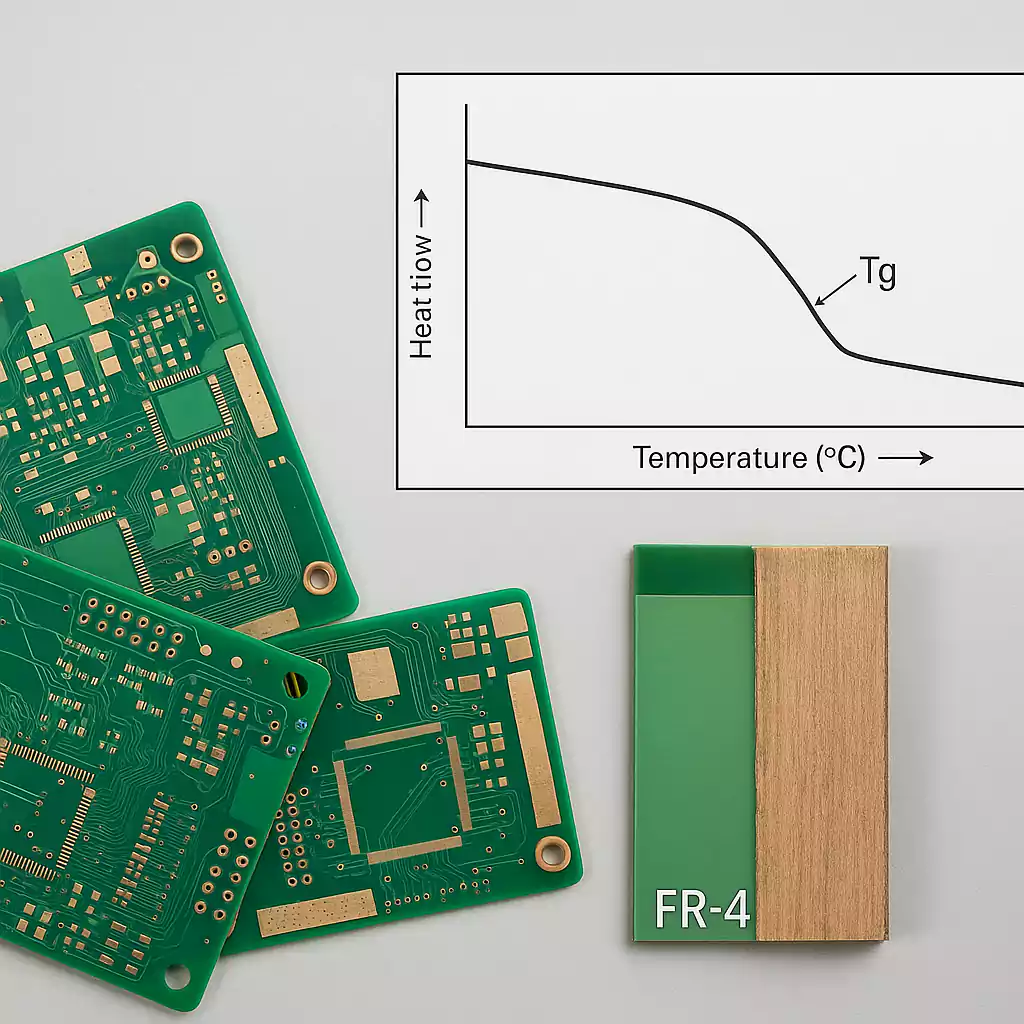

3. Avances materiales

Los nuevos materiales de máscara de soldadura con mayor estabilidad térmica, baja pérdida dieléctrica y composiciones libres de halógenos que cumplen con la normativa RoHS se están convirtiendo en el estándar para aplicaciones de alta velocidad y alta temperatura. Estos materiales avanzados mejoran la fiabilidad de las PCB en condiciones de soldadura por reflujo y procesamiento sin plomo.

Preguntas frecuentes (FAQ)

¿Puede la máscara de soldadura cubrir almohadillas o vías?

No. La máscara de soldadura no debe cubrir las almohadillas a menos que se pretenda crear una vía de protección. Cubrirlas puede causar una soldadura deficiente o juntas abiertas.

¿Cuál es la expansión ideal de la máscara de soldadura?

Normalmente, entre 3 y 5 milésimas de pulgada más allá de la almohadilla de cobre. Esto permite una tolerancia de alineación y garantiza que la almohadilla quede completamente expuesta.

¿Cuál es el tamaño mínimo legible del texto en serigrafía?

Se recomienda una altura de al menos 1 mm con un ancho de línea de 6 mil para mayor claridad después de soldar.

¿Puede la serigrafía superponerse a áreas soldables?

No. Mantenga al menos 5 milésimas de espacio libre entre las almohadillas o las vías para evitar problemas de soldadura.

¿Cuál es la diferencia entre las almohadillas SMD y NSMD?

·SMD: La máscara de soldadura se superpone a los bordes de la almohadilla.

·NSMD: La almohadilla queda completamente expuesta. Ideal para la mayoría de los diseños SMT.

Conclusión

La máscara de soldadura y las capas de serigrafía son esenciales para la fiabilidad y la fabricación de las PCB. Una máscara de soldadura correctamente aplicada evita la formación de puentes de soldadura, protege las superficies de cobre y mejora el aislamiento eléctrico. La capa de serigrafía, por otro lado, garantiza la colocación precisa de los componentes y una identificación clara durante el montaje y la inspección.

Siguiendo prácticas de diseño correctas, como la expansión, la holgura y la alineación de la serigrafía de la máscara de soldadura, se pueden evitar problemas comunes de producción, como la cobertura de las almohadillas o el registro incorrecto. Prestar atención a estos detalles durante la etapa de diseño no solo mejora la soldabilidad, sino que también reduce los defectos y las repeticiones.

¿Quieres asegurarte de que tu próximo diseño de PCB supere las comprobaciones DFM sin problemas? Empieza por dominar el proceso de máscara de soldadura y serigrafía.