הקדמה

ציפוי בלוחות מעגלים מודפסים (PCB) הוא מרכיב חיוני להבטחת חיבורים חשמליים אמינים ומשטחים עמידים בייצור לוחות. לציפוי יש שתי פונקציות מרכזיות: יצירת מוליכות בתוך חורים מוליכים (Vias/Through-holes) ויישום גימורי משטח המגנים על נחושת חשופה ומשמרים את כושר ההלחמה.

במדריך זה תלמדו כיצד פועל ציפוי נחושת דרך-חור, מה ההבדלים בין תהליכים כימיים ללא זרם (Electroless) לבין תהליכים אלקטרוליטיים (Electrolytic), וכיצד לבחור את גימור המשטח המתאים—כגון HASL, ENIG, OSP או כסף הטבעה—בהתאם ליישום.

בין אם אתם מתכננים, רוכשים או מרכיבים לוחות, הבנת תהליכי הציפוי תסייע להבטיח ביצועים, אורך חיים ויעילות עלות.

סקירה: ציפוי נחושת דרך-חור (Through-Hole Copper Plating)

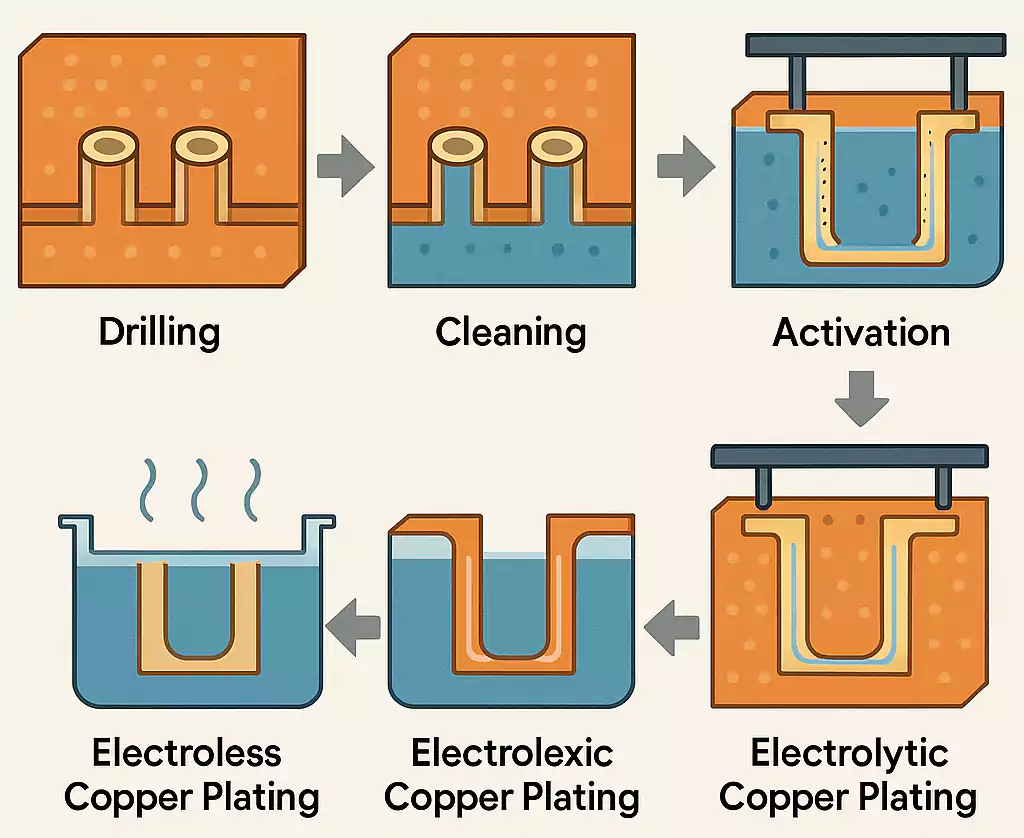

ציפוי נחושת דרך-חור הוא שלב קריטי בייצור לוחות רב-שכבתיים, שכן הוא מבטיח חיבורים חשמליים אמינים בין שכבות. התהליך כולל שקיעת שכבת נחושת מוליכה בתוך החורים הקדוחים (Vias), המאפשרת זרימת זרם בין שכבות. להלן פירוט התהליך המלא—מהקדם-טיפול ועד לשקיעה הסופית—יחד עם שיקולים טכניים מרכזיים לאופטימיזציה.

1) ניקוי והסרת מריחה (Cleaning & Desmearing)

לפני שקיעת נחושת, יש לנקות היטב את החורים שזה עתה קודחו. קידוח מכני משאיר לעיתים שבבים, מריחת שרף וחמצון—שעלולים לפגוע בהיצמדות הציפוי.

- Desmear (הסרת מריחה): טיפול פלזמה או כימי (למשל תמיסת פרמנגנאט) להסרת שאריות שרף מדפנות החור.

- הכנת שטח: מיקרו-צריבה (Micro-etch) לשכבות הנחושת הפנימיות ולדפנות החור, לשיפור ההדבקה והרטיבות.

שלב זה חיוני כדי להבטיח שהנחושת הכימית תיצמד באופן אחיד, ולמנוע חללים/בועות או דה-למינציה.

2) ציפוי נחושת כימי ללא זרם (Electroless Copper Plating)

מוכר גם כ-PTH Activation. בשיטה זו שוקעת שכבת נחושת דקה ומוליכה בתוך חורים מבודדים—ללא שימוש בזרם חשמלי.

- הפעלה בקטליזטור: השריית הלוח בתמיסה מבוססת פלדיום להפעלת המשטחים המבודדים.

- שקיעה כימית: יוני נחושת מחוזרים מן התמיסה ושוקעים באופן אחיד על דפנות החור והאזורים החשופים.

עובי אופייני: 0.5–1.0 מיקרון. שכבת בסיס מוליכה זו הכרחית לציפוי האלקטרוליטי הבא ומבטיחה Vias אמינים ומניעת ניתוקים בלוחות רב-שכבתיים.

3) ציפוי נחושת אלקטרוליטי (Electrolytic Copper Plating)

לאחר יצירת שכבה מוליכה, הציפוי האלקטרוליטי בונה את עובי הנחושת בתוך החורים ועל פני הלוח.

- התקנת אמבט הציפוי: חיבור הלוח לקתודה והטבעתו בתמיסת סולפט נחושת חומצית.

- תוספים באמבט: מבריקים, מישרים ומדכאים—להבטחת שקיעה אחידה וגמר איכותי.

- הזרמת זרם: זרם ישר מבוקר גורם לשקיעת יוני נחושת מן האנודה על הלוח.

עובי אופייני: 18–25 מיקרון (0.7–1.0 מיל) ליישומים סטנדרטיים, בהתאם ל-IPC-6012 Class 2/3. בעיצובים עתירי אמינות ניתן להגדיל עובי.

4) ציפוי עוטף (Wrap Plating / Edge Coverage)

להעלאת האמינות—בייחוד ב-Via-in-Pad או מבני HDI—ממשיכים את הציפוי כך שהנחושת תתרחב מדופן החור ותעלה מעט על משטח ה-Pad.

- תקן IPC-6012B קובע כי יש לעטוף לפחות 0.025 מ״מ (1 מיל) מן החור אל השטח המקיף.

- ציפוי עוטף משפר את חוזק ההלחמה ומפחית סיכון להתקלפות Pad בהרכבה/תיקון.

5) בקרת איכות ומדידות עובי

אחידות עובי וכיסוי מלא חיוניים לביצועים ולאורך חיים. שיטות בדיקה נפוצות:

- חתך מיקרוסקופי (Microsection): אימות אחידות ועובי חתכי.

- XRF (פלואורסצנציה של קרני-X): מדידה לא הורסנית של עובי הנחושת על פני הלוח.

- בדיקות היצמדות: וידוא שהשכבות מודבקות היטב ועמידות לעומסים תרמיים/מכניים.

מדריך מקיף לגימורי משטח ב-PCB (Surface Finishes)

גימורי משטח מגינים על Pads ומוליכים חשופים, משמרים כושר הלחמה ומונעים חמצון. בחירה נכונה משפיעה ישירות על תשואת הייצור, אמינות ארוכת טווח ועלות. להלן הגימורים הנפוצים, עם מאפיינים, שימושים, יתרונות/חסרונות וכיצד לבחור.

1) HASL — יישור בדיל באוויר חם (Hot Air Solder Leveling)

סקירה: הלוח נטבל בבדיל מותך ומיושר באמצעות “סכיני” אוויר חם.

מאפיינים:

- זמין בגרסאות ללא עופרת ועם עופרת

- חיי מדף טובים וכושר הלחמה נאות

- מתאים להרכבת Through-hole ורכיבים גדולים

חסרונות:

- משטח לא שטוח—לא אידאלי ל-SMD עדין

- זעזוע תרמי במהלך העיבוד

- לא מומלץ ל-RF/מהירויות גבוהות או בקרה הדוקה של אימפדנס

הכי מתאים ל: לוחות כלליים, THT, פרויקטים רגישי-עלות

2) OSP — חומר משמר כושר הלחמה אורגני (Organic Solderability Preservative)

סקירה: שכבה אורגנית דקה (בדרך כלל ממשפחת האזולים) המונעת חמצון נחושת ושומרת על כושר הלחמה מעולה.

מאפיינים:

- משטח שטוח וחלק—מעולה ל-Fine-pitch ול-BGA

- ללא עופרת, תואם RoHS

- מצוין למחזור Reflow בודד

חסרונות:

- חיי מדף קצרים יותר (6–12 חודשים)

- פחות עמיד לריבוי מחזורי Reflow/טמפרטורה גבוהה

- רגיש לשריטות—נדרשת זהירות בטיפול

הכי מתאים ל: ייצור SMT בכמויות גדולות עם Reflow יחיד; אלקטרוניקת צריכה

3) בדיל הטבעה (Immersion Tin, ISn)

סקירה: שקיעה כימית של שכבת בדיל על נחושת—שטוח, ללא עופרת ובעל כושר הלחמה טוב.

מאפיינים:

- שטיחות גבוהה וכושר הלחמה טוב

- מתאים לרכיבי Press-fit

- תואם RoHS

חסרונות:

- סיכון ל-שערות בדיל (Tin Whiskers) ולקצרים

- לא מומלץ לריבוי מחזורי הרכבה

- רגיש לטיפול ולאחסון

הכי מתאים ל: תקשורת, Backplanes, ועיצובים עתירי מחברים

4) כסף הטבעה (Immersion Silver, IAg)

סקירה: שכבת כסף דקה על נחושת—מוליכות גבוהה ושטיחות מצוינת.

מאפיינים:

- ביצועים גבוהים ב-RF/High-Speed

- הרטבה ושטיחות מעולות

- חסכוני יחסית לגימורים מבוססי זהב

חסרונות:

- נטייה להשחרה/העפלה אם לא נשמר נכון

- לעיתים מומלץ סביבת חנקן ב-Reflow

- הגירת כסף בלחות גבוהה

הכי מתאים ל: לוחות RF, דיגיטל מהיר, SMT עדין

5) ENIG — ניקל כימי וזהב הטבעה (Electroless Nickel Immersion Gold)

סקירה: שכבת ניקל מחסום למניעת דיפוזיית נחושת ומעליה שכבת זהב דקה לשיפור ההלחמה.

מאפיינים:

- שטיחות גבוהה מאוד—אידאלי ל-BGA, QFN, HDI

- חיי מדף ארוכים (12+ חודשים)

- מתאים לריבוי מחזורי Reflow

חסרונות:

- יקר יותר מ-OSP/HASL

- סיכון לפגם Black Pad אם הבקרה לקויה

- מפרקי הלחמה שבירים יותר לעומת גימורי בדיל

הכי מתאים ל: יישומי אמינות גבוהה וצפיפות גבוהה—תעופה/חלל, מד-טק, תקשורת

6) ENEPIG — ניקל כימי, פלדיום כימי וזהב הטבעה

סקירה: שכבת פלדיום בין ניקל לזהב—מעלה עמידות חמצון ומפחיתה סיכון ל-Black Pad.

מאפיינים:

- התאמה מעולה לקשירת חוטים (Wire-bond) זהב/אלומיניום

- עמידות קורוזיה גבוהה

- חיי מדף וכושר הלחמה מצוינים

חסרונות:

- עלות גבוהה (מתכות אצילות מרובות)

- נדרשת בקרה תהליכית קפדנית

הכי מתאים ל: אלקטרוניקה קריטית, Wire-bond, צבאי/תעופה

7) מדריך בחירה מהיר לגימור

| גימור | שטיחות | עלות | חיי מדף | כושר הלחמה | מתאים במיוחד ל… |

|---|---|---|---|---|---|

| HASL | נמוכה | נמוכה | גבוהה | טוב | כללי, Through-hole |

| OSP | גבוהה | נמוכה | בינונית | מצוין (מחזור אחד) | SMT בכמויות גדולות |

| בדיל הטבעה (ISn) | גבוהה | בינונית | בינונית | טוב | מחברים, Press-fit |

| כסף הטבעה (IAg) | גבוהה | בינונית | נמוכה–בינונית | מצוין | RF/מהירויות גבוהות |

| ENIG | גבוהה מאוד | גבוהה | גבוהה | מצוין | HDI, Fine-pitch, BGA |

| ENEPIG | גבוהה מאוד | גבוהה מאוד | גבוהה | מצוין | תעופה/חלל, Wire-bond |

רפרנס מהיר: פרמטרים תקניים וסטנדרטים

שליטה הדוקה בפרמטרים ועמידה בתקנים מבטיחות איכות עקבית, ביצוע חשמלי אמין וחיי מוצר ארוכים.

1) הנחיות עובי אופייניות (נחושת וגימורים)

| אזור יישום | תהליך | עובי טיפוסי | תקנים רלוונטיים |

|---|---|---|---|

| Vias דרך-חור (PTH) | ציפוי נחושת אלקטרוליטי | 18–25 µm (0.7–1.0 mil) | IPC-6012, IPC-2221 |

| מסלולים בשכבות פנימיות | למינציית ניירת/יריעות נחושת | 18–35 µm (0.7–1.4 mil) | IPC-2221, IPC-6011 |

| מסלולים בשכבות חיצוניות | נחושת אלקטרוליט + בנייה/ציפוי | 35–70 µm (1.4–2.8 mil) | IPC-6012 Class 2/3 |

| ציפוי עוטף סביב Vias | דרישת כיסוי קצה | ≥ 25 µm (1.0 mil) | IPC-6012B |

| ENIG — שכבת ניקל | כימי/אוטו-קטליטי | 3–6 µm (120–240 µin) | IPC-4552, JEDEC J-STD-003C |

| ENIG — שכבת זהב (Immersion) | זהב הטבעה | 0.05–0.1 µm (2–4 µin) | IPC-4552 |

| ENEPIG — שכבת פלדיום | פלדיום כימי | 0.05–0.1 µm (2–4 µin) | IPC-4556 |

2) תקני IPC מרכזיים לציפוי וגימורים

| תקן | כותרת | תחולה עיקרית |

|---|---|---|

| IPC-6012 | Qualification and Performance for Rigid PCBs | עוביי ציפוי, שלמות Vias, דרישות Wrap |

| IPC-2221 | Generic PCB Design Standard | דרישות תכנון למשקלי נחושת ורוחבי מוליכים |

| IPC-6011 | Generic Performance Specification for PCBs | מדדי איכות בסיסיים למוליכים ולמבנה |

| IPC-4552 | Specification for ENIG Surface Finish | עובי/איכות Ni/Au ב-ENIG |

| IPC-4556 | Specification for ENEPIG Finish | דרישות Ni/Pd/Au ב-ENEPIG |

| IPC-A-600 | Acceptability of Printed Boards | קריטריונים ויזואליים: חללים, אחידות עובי, פגמי גימור |

| IPC-TM-650 | Test Methods Manual | חתכי מיקרו ושיטות מדידת עובי |

3) פרמטרי בקרה תהליכית חיוניים

- צפיפות זרם: לרוב 1.5–3.0 A/dm² בציפוי נחושת אלקטרוליטי

- טמפרטורת אמבט: 20–25°C (68–77°F) לתמיסות נחושת חומציות

- ערבול/תסיסה: מכני או אווירי לשמירת הומוגניות התמיסה

- pH: בטווח 0.2–1.0 לזמינות אופטימלית של יוני נחושת

- בקרת תוספים: מינון מדויק של מישרים/מבריקים למניעת חספוס וחוסר אחידות

- זמן ציפוי: לפי עובי היעד ועוביו הכולל של הלוח

4) סבילות עובי ואחידות

- סבילות עובי נחושת: טיפוסית ±20% לשכבות פנימיות וחיצוניות

- אחידות דפנות חור: מינימום לפי IPC-6012 (≥ 20 µm ב-Vias קריטיים)

- אחידות גימור: אחידות שכבות זהב/כסף קריטית לכושר הלחמה ולהתנגדות מגע

שאלות נפוצות (FAQ)

מה ההבדל בין ציפוי נחושת כימי ללא זרם לבין אלקטרוליטי?

Electroless—שקיעה כימית ללא חשמל, אידאלי להפעלת דפנות חור מבודדות. Electrolytic—בניית עובי הנחושת לאחר ההפעלה באמצעות זרם חשמלי.

מהו עובי הנחושת המומלץ בתוך PTH?

לפי IPC-6012, המינימום בלוחות Class 2 הוא לרוב 20–25 µm (0.8–1.0 mil); לוחות אמינות גבוהה עשויים לדרוש יותר.

איזה גימור מתאים ל-RF/מהירויות גבוהות?

ENIG או כסף הטבעה (IAg) בזכות שטיחות והפסדי אות נמוכים. HASL אינו מומלץ.

מהו Black Pad ב-ENIG וכיצד מונעים?

פגם קורוזיבי בשכבת הניקל במהלך התהליך, הפוגע בהלחמה. מניעה: בקרה קפדנית על pH/זמן הטבעה ושימוש בכימיה טהורה.

כיצד OSP לעומת ENIG?

OSP חסכוני ומתאים לבניות קצרות טווח. ENIG מציע חיי מדף ארוכים, עמידות חמצון ושטיחות עדיפה לרכיבים עדינים—מתאים למוצרים מורכבים/ארוכי-חיים.

מהו Wrap Plating ולמה הוא חשוב?

הרחבת הנחושת מדופן החור אל פני ה-Pad, לשיפור חוזק ההלחמה והמגע החשמלי. IPC-6012B ממליץ על כיסוי של 0.025 מ״מ (1 מיל) לפחות.

האם תמיד כדאי “יותר נחושת”?

לא בהכרח. עובי גדול מעלה זרם-נשא ועמידות, אך עלול לפגוע בדיוק הצריבה ולהגדיל עלות. התאימו עובי לצרכים חשמליים ותרמיים.

סיכום: שליטה בציפוי PCB לאמינות וביצועים

ציפוי נחושת דרך-חור ובחירת גימור משטח נכון הם מן התהליכים החשובים ביותר בייצור לוחות. ביצוע תקין מבטיח מוליכות ארוכת טווח, שלמות מכנית וכושר הלחמה—יסודות לאלקטרוניקה עתירת ביצועים.

הבנת התהליך המלא—מניקוי והפעלה כימית דרך ציפוי אלקטרוליטי ועד הגימור הסופי—מגבירה את היכולת של צוותי הנדסה ורכש לקבל החלטות מושכלות. לא פחות חשוב: התאמת הגימור—ENIG לרכיבים עדינים, HASL ליישומים חסכוניים או OSP לעמידה בתקני נטול עופרת—משפרת איכות, מאריכה חיי מוצר ושומרת על עלויות בשליטה.