כאשר כל לוח בקו הייצור נושא מאות רכיבים ו marg'יני טולרנס צרים, בדיקת לוח PCB היא תחנת הבקרה האחרונה בין מוצר תקין לכשל יקר.

הבדיקה מבטיחה הרכבה, הלחמה ופונקציונליות נכונות—וכך מאתרת בעיות לפני שהמוצר מגיע ללקוח.

מדריך זה מסביר את שיטות הבדיקה הנפוצות ביותר, כיצד לבחור ביניהן, וכיצד לבחון לוח PCB שלב-אחר-שלב. בנוסף נסקור עקרונות Design-for-Test (DFT) החוסכים זמן, כסף ועבודת תיקון.

מהי בדיקת לוח PCB?

בייצור אלקטרוני, בדיקת PCB מאמתת את הביצועים החשמליים והפונקציונליים של הלוח, בעוד בדיקה ויזואלית (Inspection) מתמקדת בליקויים חזותיים או מבניים.

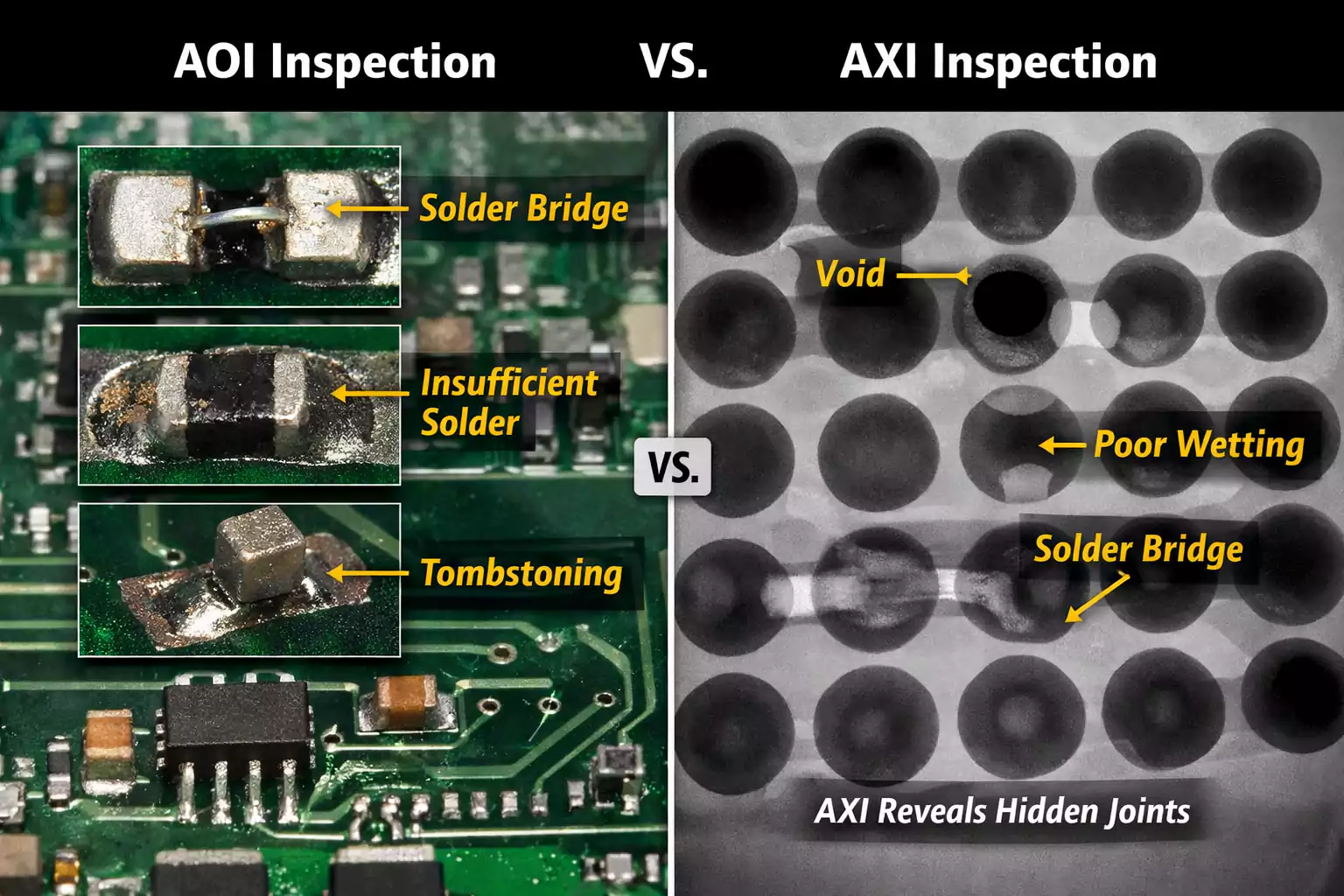

- Inspection (AOI/AXI): איתור רכיבים חסרים או לא מיושרים, גשרי־הלחמה וחללים (Voids) באמצעות צילום אופטי או רנטגן.

- Testing (ICT, Flying Probe, Functional): אימות התנהגות חשמלית—רציפות, התנגדות, קצרים ותגובה לוגית.

יחד, בדיקה ויזואלית ובדיקה חשמלית מהוות את בסיס הבטחת האיכות, כדי שכל לוח שנשלח יאתחל בבטחה, יתקשר כראוי ויעמוד בכוונת התכן.

בחירת שיטת הבדיקה המתאימה

שיטות בדיקת PCB מאזנות בין עלות, כיסוי תקלות ותפוקה. האסטרטגיה האופטימלית תלויה בהיקף הייצור, בבשלות התכן וביעדי אמינות.

- ICT – In-Circuit Test: בדיקה חשמלית; כיסוי גבוה מאוד; עלות הקמה גבוהה; מהירה מאוד. מתאים לייצור המוני בתכן יציב.

- Flying Probe: בדיקה חשמלית ללא מתקן “מיטת מסמרים”; גמישה וזולה להקמה; איטית יותר. אידיאלית לאבי-טיפוס, NPI וסדרות קטנות.

- AOI – בדיקה אופטית אוטומטית: מהירה ולא פולשנית; תופסת תקלות SMT מוקדם; מומלץ לשלב עם בדיקות חשמליות.

- AXI – בדיקת רנטגן אוטומטית: חושפת הלחמות מוסתרות (BGA/QFN); יקרה ואיטית יותר; לרוב לבדיקות מדגמיות/נקודתיות.

- Functional Test – בדיקה פונקציונלית: אימות התנהגות המערכת תחת מתח; שלב האימות הסופי; דורש תוכנה/מתקנים ייעודיים.

- Burn-In / Stress: מאמצי סביבה לאיתור תקלות מוקדמות; איטי ויקר; לתחומים עתירי אמינות.

טיפ: שלבו שיטות משלימות—למשל AOI + ICT או Flying Probe + Functional—כדי להשיג כיסוי מאוזן בלי עודף בדיקות.

פירוט שיטות הליבה

1) ICT – In-Circuit Test

ICT משתמש במיטת מסמרים ליצירת מגע חשמלי סימולטני עם מאות נקודות בדיקה. מודד התנגדות וקיבול, בודק קוטביות דיודות, וקצרים/ניתוקים.

יתרונות:

- מהיר וחוזר-על-עצמו לייצור סדרתי.

- כיסוי תקלות גבוה בזמן קצר.

חסרונות:

- מתקן ייעודי יקר וזמן הקמה ארוך.

- דורש פדים נגישים ותכן עקבי.

מתאים במיוחד לייצור בנפח גבוה כאשר הכיסוי והתפוקה מצדיקים את המתקן.

2) Flying Probe

מערכת מחטים מתוכנתת נוגעת בנקודות הבדיקה ברצף—ללא מתקן.

יתרונות:

- ללא עלות מתקן; שינוי מהיר בין גרסאות.

- אידיאלי לאבי-טיפוס/NPI וסדרות קטנות.

חסרונות:

- איטי יותר מ-ICT בגלל תנועה מכנית.

- כיסוי מקבילי נמוך יותר → זמן מחזור ארוך יותר.

מעולה כאשר מהירות ההשקה חשובה יותר מזמן מחזור ליחידה.

3) AOI – בדיקה אופטית אוטומטית

מצלמות ברזולוציה גבוהה ואלגוריתמים משווים הלחמות, מיקום וקוטביות לתמונת ייחוס.

יתרונות:

- ללא מגע, מהיר, אידיאלי מיד לאחר ריפלואו.

- מאתר רכיבים חסרים/הפוכים/מוזחים לפני בדיקות חשמליות.

חסרונות:

- לא מאמת רציפות חשמלית או איכות הלחמה פנימית.

- ייתכנו אזעקות שווא הדורשות אימות ידני.

משמש מסך ראשוני לפני ICT או בדיקה פונקציונלית.

4) AXI – בדיקת רנטגן אוטומטית

צילום 2D/3D “מציץ” אל מתחת ל-BGA, QFN או מארזים מוערמים.

יתרונות:

- חושף חללים, הלחמות קרות וגשרים פנימיים.

- לא הורס את הלוח ומדויק מאוד.

חסרונות:

- ציוד יקר; איטי מ-AOI.

- לרוב לא ב-100% כיסוי אלא לנקודות קריטיות/דגימה.

משלים את AOI במכלולים מורכבים עם הלחמות נסתרות.

5) Functional Test – בדיקה פונקציונלית

מזין את הלוח במתח ובוחן שהמערכת פועלת לפי התכן: מסילות מתח, ממשקים, תגובות קושחה ותיזמונים.

יתרונות:

- הקרוב ביותר לביצוע בעולם האמיתי.

- מאתר תקלות שלא מתגלות בבדיקות חשמליות נמוכות-רמה.

חסרונות:

- דורש תוכנת בדיקה, מתקנים או רתמות ייעודיים.

- המאמץ גדל עם מורכבות המוצר.

מבטיח שה-PCB לא רק תקין חשמלית, אלא גם מבצע את תפקידו לפני האינטגרציה למוצר.

6) Burn-In / מאמצי סביבה

חשיפה למתח/טמפרטורה/עומס מוגברים לשעות או ימים כדי ללכוד תקלות ינקות.

יתרונות:

- מסנן רכיבים חלשים מוקדם.

- סטנדרט בתעופה/רפואה/רכב.

חסרונות:

- ארוך ועלול לזרז הזדקנות.

- שמור ליישומים עתירי אמינות.

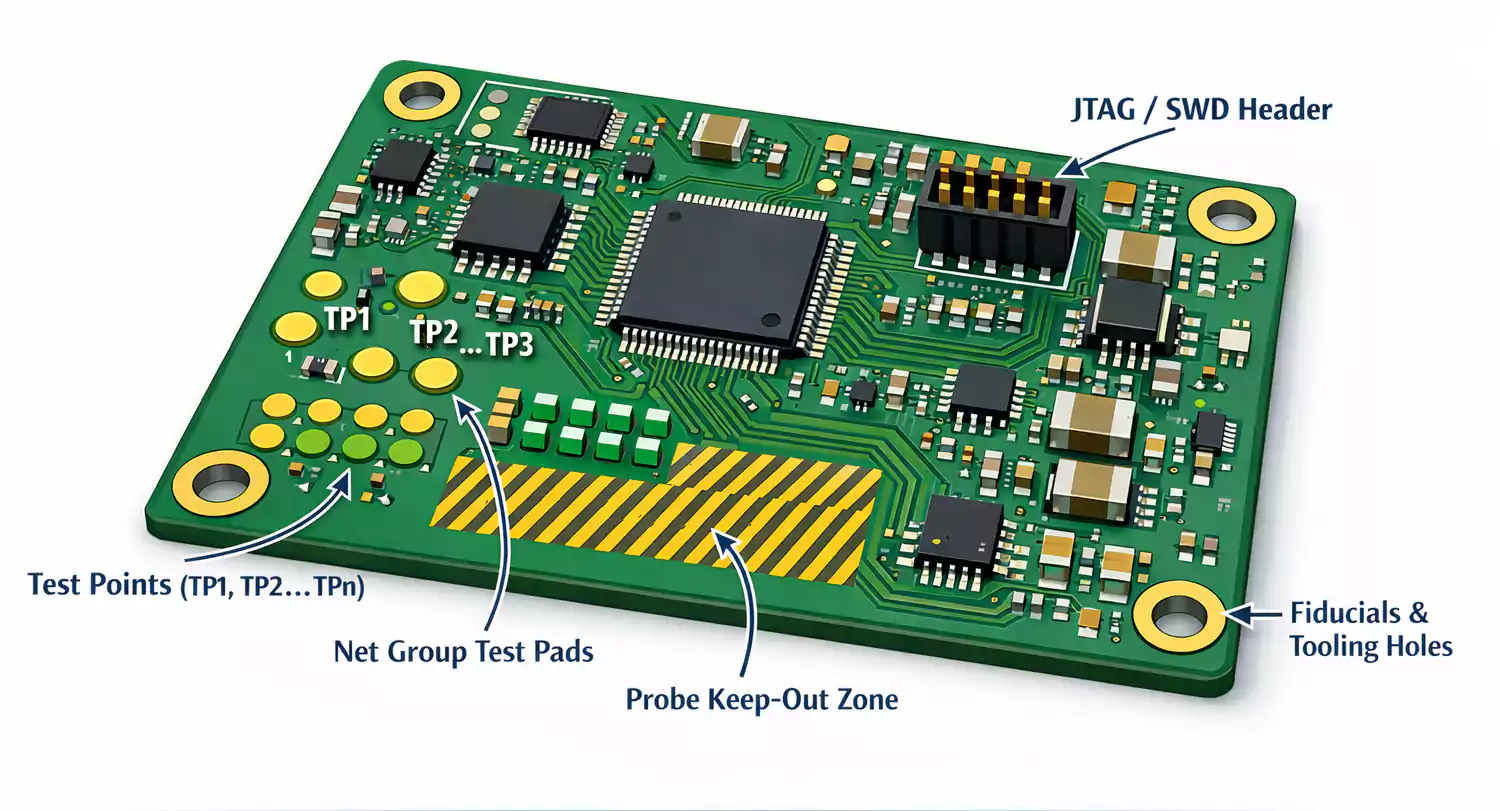

DFT – Design-for-Test: לעצור בעיות לפני הייצור

הזמן המשתלם ביותר לשפר בדיקות הוא בשלב התכן. עקרונות DFT טובים הופכים כל בדיקה לקלה, מהירה וזולה יותר.

עקרונות מרכזיים:

- הוסיפו פדי בדיקה לרשתות ונקודות קריטיות—עם נגישות לגששים.

- שמרו על גודל וריווח עקביים לפדים כדי להתאים ל-ICT או Flying Probe.

- שלבו מחברי Boundary-Scan/תכנות (JTAG, SWD, UART).

- תעדו דרישות בדיקה—טולרנסים, מתחים צפויים, קריטריוני Pass/Fail—בתיקי התכן.

השקעות קטנות אלה משתלמות במעבר מאבי-טיפוס לייצור ומאפשרות מעבר חלק מ-Flying Probe ל-ICT.

איך בודקים לוח PCB: תהליך שלב-אחר-שלב

מיועד לבדיקה מעבדתית של אב-טיפוס יחיד או לאיתור תקלות.

שלב 1: בדיקה חזותית (ללא מתח)

חפשו גשרי הלחמה, רכיבים חסרים, היפוך קוטביות והלחמות ירודות באמצעות זכוכית מגדלת או AOI. אימתו כיווני סליקס והתאמה מכנית.

שלב 2: רציפות וקצרים

מדדו במולטימטר מצב רציפות לוודא שאין קצר בין VCC ל-GND ושכל הרשתות העיקריות מחוברות. שימו לב למסלולי זרם גבוה, מחברים ומסילות הספק.

שלב 3: אימות טרום-הזנה

במדידה ללא מתח, בדקו התנגדות בין המסילות לזיהוי קצר לא צפוי. לאחר מכן הזינו זרם נמוך ואמתו יציאות מייצבי המתח אחת-אחת.

שלב 4: בדיקות הפעלה

השתמשו בספק כוח מתוכנת עם הגבלת זרם.

- העלו מסילות בסדר מוגדר.

- עקבו באוסצילוסקופ אחרי התנהגות האתחול—Ripple, תדר מיתוג ושעונים.

- אימתו מתחים ייחוס ורמות לוגיקה ב-I/O.

שלב 5: קושחה מינימלית / Boot

טענו קושחה מינימלית או סקריפט בדיקה לאימות אתחול MCU, זיהוי פריפריות ו-UART/USB. כך מאמתים גם אספקת כוח וגם קישוריות.

שלב 6: ולידציה פונקציונלית

הפעילו ממשקים עיקריים—חיישנים, פורטי תקשורת, אקטואטורים וזיכרונות. מדדו אותות תחת עומס ותעדו Pass/Fail ליַכּלות מעקב.

שלב 7: תקלות נפוצות ופתרונות מהירים

- צריכת זרם גבוהה: קצר במסילה/דיודה הפוכה → נתקו IC חשודים, מצלמה תרמית.

- אין שעון/איפוס: חסר מתנד/קיבול קריסטל שגוי → בדיקה באוסצילוסקופ.

- MCU לא עולה: שגיאת פלאש/רצף הספק → קריאה ב-JTAG, בדיקת קושחה.

- תקלות אקראיות: הלחמה קרה/סדק ב-Via → הקשה קלה ובדיקה תרמית.

ציוד בסיסי מומלץ:

מולטימטר דיגיטלי (קצות דקות), ספק כוח מתוכנת, אוסצילוסקופ (≥100MHz), ממיר USB-UART, מחולל אות קטן, מצלמה תרמית (אופציונלי).

שילוב שיטות לפי שלב הייצור

- אב-טיפוס / NPI: Flying Probe + AOI + בדיקה פונקציונלית קלה.

- העלאת נפח / סדרות קטנות: המשך Flying Probe והיערכות למעבר ל-ICT כשגרסה מתייצבת.

- ייצור סדרתי: ICT + AOI; AXI לנקודות BGA/הלחמות נסתרות.

- יישומי אמינות גבוהה: הוספת Burn-In או ESS לפי הצורך.

היגיון זה מאזן מאמץ הנדסי ועלות כוללת לאורך חיי המוצר.

שאלות נפוצות

1) Flying Probe או ICT?

לאבי-טיפוס/שינויים תכופים—Flying Probe (גמיש וזול להתחיל).

כאשר התכן מתייצב והכמויות גדלות—לעבור ל-ICT לקיצור זמן בדיקה ליחידה.

2) האם AOI לבדו מספיק?

לא. AOI בוחן רק תקלות חזותיות. לשלם כיסוי מלא—שלבו עם בדיקות חשמליות/פונקציונליות.

3) האם ניתן לעבור מ-Flying Probe ל-ICT בהמשך?

כן—בתנאי שמיושמות כללי DFT (פדי בדיקה נגישים ותכן יציב). זהו מסלול נפוץ.

4) מי מפתח את הבדיקה הפונקציונלית?

בדרך כלל הלקוח/צוות הפיתוח מגדירים את הקריטריונים, וקבלן ה-EMS מסייע בבניית מתקנים, רתמות ואוטומציה.

סיכום

בדיקת לוחות PCB אינה אירוע חד-פעמי—זו אסטרטגיה מתפתחת עם המוצר.

על-ידי שילוב בדיקות חזותיות, אימות חשמלי וולידציה פונקציונלית, מאתרים כשלים מוקדם ושולחים לוחות שעובדים כמתוכנן.

התחילו מוקדם עם DFT, בחרו את המיקס הנכון לגודל הייצור, ועבדו עם שותף מיומן ב-ICT, Flying Probe ובדיקה פונקציונלית. התוצאה: פחות כשלים, השקות מהירות יותר ושקט נפשי בכל שלב.