הקדמה

עם ההתקדמות בטכנולוגיות האריזה כגון BGA (Ball Grid Array) ו-CSP (Chip Scale Package), גוברת הדרישה ל-צפיפות חיבורים גבוהה יותר במערכות PCB.

העלייה בצפיפות ההולכה משפיעה על כל רכיב בחומר הבסיס ועל תהליך הייצור כולו.

כדי להשיג חיבוריות צפופה ואמינה (HDI – High-Density Interconnect) יש לצמצם את מרווחי הרכיבים (Pitch), מה שמצריך מעברים צרים יותר בין המסלולים ו-חוריות מצופות קטנות יותר.

שלוש שיטות עיקריות להגדלת צפיפות ההולכה בלוחות PCB

באופן כללי קיימות שלוש דרכים להגדיל את צפיפות המסלולים בלוח מעגל מודפס:

- הקטנת רוחב המוליכים והמרווחים ביניהם.

- הוספת שכבות נוספות למעגל.

- הקטנת גודל הוויה (Via) והפדים (Pads).

לכל גישה יתרונות ואתגרים משלה במונחי יכולת ייצור, עלות וביצועים חשמליים.

נבחן כל אחת מהן.

1. הקטנת רוחב ומרווח המוליכים

הדרך הישירה ביותר להכניס יותר מוליכים לאותה שטח היא צמצום רוחב המסלול והמרווח ביניהם.

טכנולוגיית חריטה עדינה (Fine-Line Etching) מאפשרת מסלולים צרים יותר וצפיפות גבוהה יותר, אך גם מצמצמת את חלון התהליך בייצור.

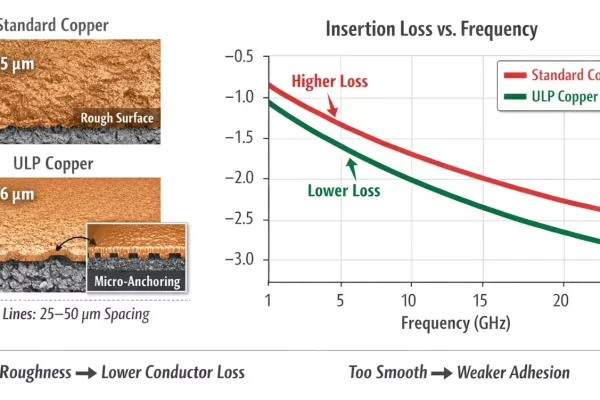

כדי לשמור על תפוקה גבוהה בחריטה, על היצרנים להשתמש ב-נחושת בעלת חספוס מבוקר ונמוך.

משטח נחושת חלק מאפשר הגדרת קווים מדויקת – חיונית לעיצובים מתקדמים של HDI עם רוחב-קו של 25 מיקרון ואף פחות.

עם זאת, יש לכך מחיר: נחושת חלקה יותר נצמדת פחות לשכבת הדיאלקטריק.

הפסגות הזעירות על פני הנחושת הקלאסית עוזרות לעיגון השרף בזמן הלמינציה. הקטנת חספוס זה מחלישה את כוח ההדבקה ועלולה לגרום להיפרדות שכבות או לחוזק קליפה נמוך.

הדילמה ההנדסית הקלאסית:

| דרישה | פני שטח מועדפים | אתגר |

|---|---|---|

| חריטה מדויקת | חספוס נמוך (חלק) | הדבקה חלשה יותר |

| הדבקה חזקה | חספוס גבוה יותר | חריטה קשה יותר |

בנוסף, חספוס פני השטח משפיע ישירות על הביצועים בתדרים גבוהים.

בתדרי GHz, הפסדי ההולכה עולים עם חספוס גבוה יותר עקב אפקט העור (Skin Effect) – הזרם זורם בעיקר בשכבת פני השטח של המוליך. חספוס מוגבר מאריך את מסלול הזרם ומגדיל את הפסדי ההחדרה (Insertion Loss).

לשם כך פיתחו יצרני הנחושת יריעות נחושת בעלות פרופיל אולטרה-נמוך (ULP) ו-נחושת בעלת טיפול הפוך (Reverse-Treated Copper).

חומרים אלו משלבים חספוס נמוך להפסדים חשמליים מזעריים עם מבני עיגון ננומטריים המשפרים את ההדבקה – איזון בין שלמות האות, דיוק החריטה ואמינות הלמינציה.

2. הגדלת מספר השכבות בלוח

כאשר נגמר המקום האופקי, הפתרון ההגיוני הבא הוא להוסיף שכבות.

לוחות רב-שכבתיים מאפשרים הנחת מסלולים אנכית באמצעות ערימה של שכבות נחושת ודיאלקטריק.

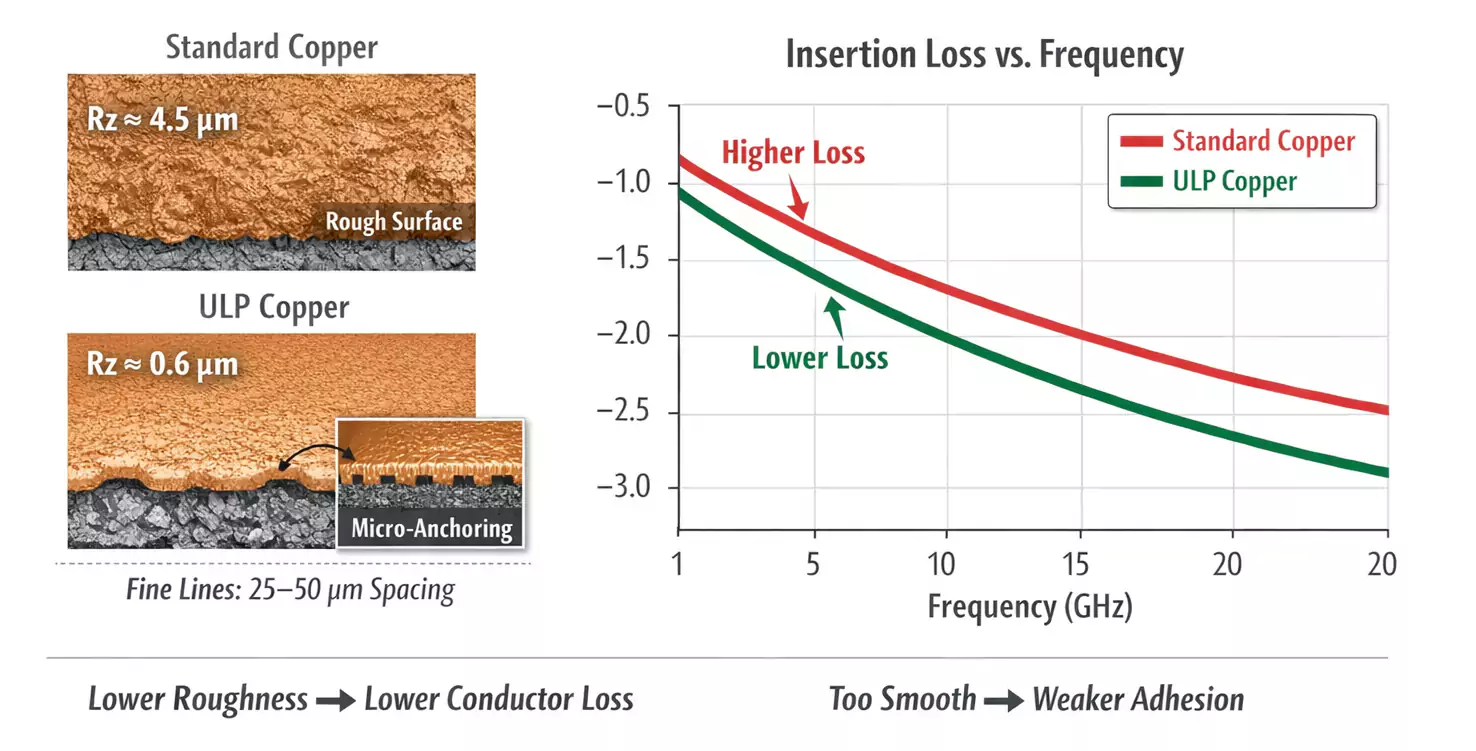

עם זאת, הוספת שכבות גורמת לכך שהלוח כולו עבה יותר, בעוד שכל שכבה בודדת דקה יותר.

זה יוצר אתגרים חדשים:

- שליטה בעובי: שכבות דקות דורשות סבילות ייצור הדוקה כדי לשמור על אימפדנס קבוע ובידוד תקין.

- יציבות תרמית: מבנה עבה יותר שומר חום בזמן למינציה ורה-פלואו, ולכן החומרים חייבים לעמוד במחזורים תרמיים חוזרים ללא עיוות.

- דיוק רישום (Registration): ככל שיש יותר שכבות, כך עולה הסיכון לחוסר יישור בזמן הלמינציה. אפילו סטייה של 25 מיקרון עלולה לגרום לפתיחות או קצר.

הדיוק בין שכבות תלוי מאוד ב-יציבות הממדים של חומרי הלמינציה.

הליבה והפרפרג (Prepreg) מתרחבים ומתכווצים תחת חום ולחץ.

כאשר משתמשים בליבות דקות במיוחד, קשה יותר לשלוט ביציבות הממדית, והדיוק ביישור נעשה מאתגר.

כדי לשמור על תפוקה גבוהה ביישור, יש לנהל בקפידה:

- פרופיל לחץ וטמפרטורה בלמינציה

- כיוון סיבי הזכוכית ותכולת השרף

- מקדם ההתפשטות התרמית (CTE) של החומר

ב-FastTurn PCBs, המהנדסים שלנו משתמשים בבקרת למינציה מדויקת ובמערכות יישור באמצעות קרני X כדי להבטיח רישום עקבי בלוחות HDI מרובי שכבות.

3. הקטנת גודל הוויה והפדים

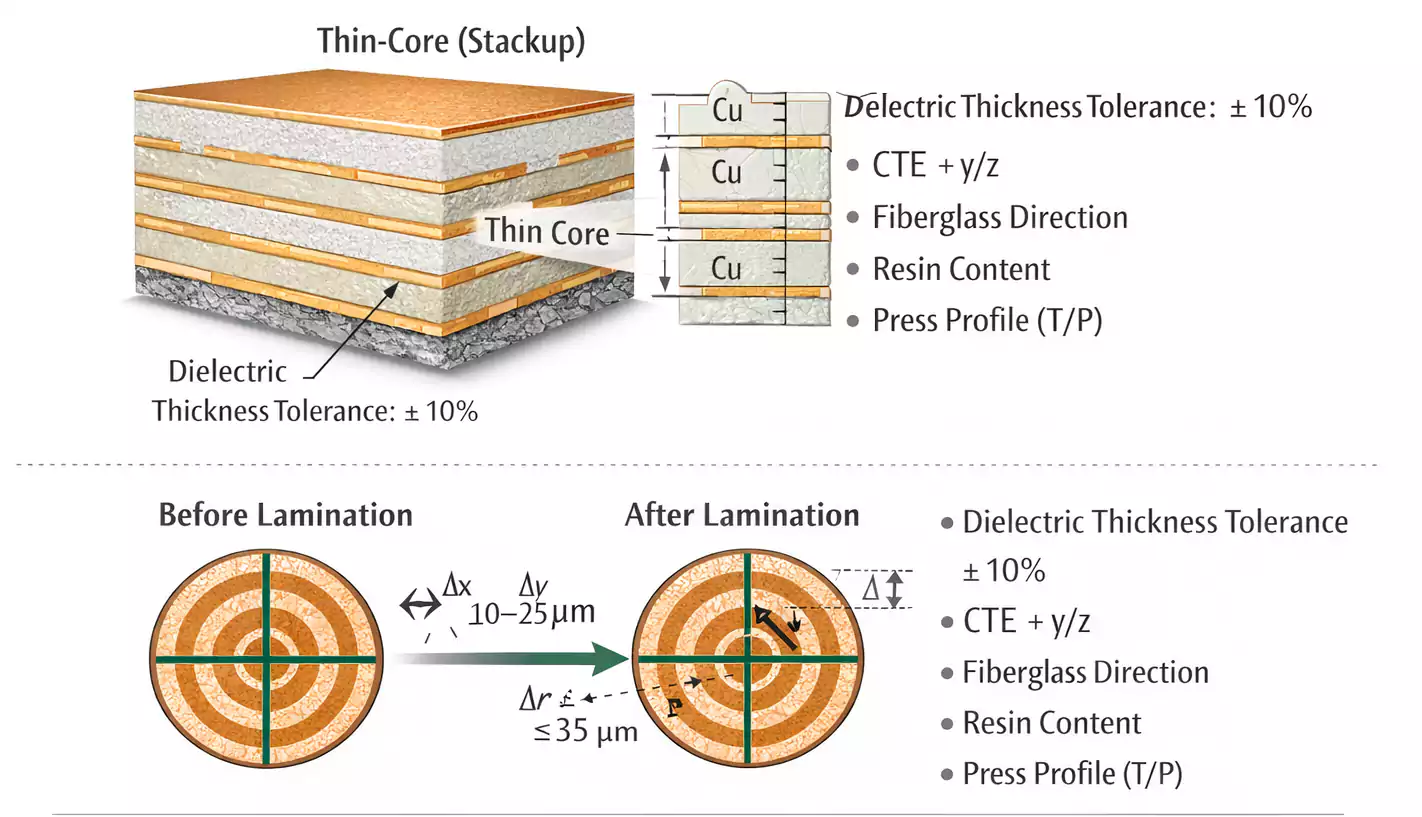

שיטה יעילה נוספת להגדלת צפיפות ההולכה היא הקטנת גודל ה-Via וה-Pad.

ויות קטנות יותר יוצרות ערוצי הולכה נוספים בין רכיבים ושכבות – עקרון בסיסי בעיצוב HDI.

טכנולוגיות עיקריות:

- Microvias בלייזר – קוטר של 75-100 מיקרון, מחברות שכבה אחת או שתיים.

- Via-in-Pad (VIPPO) – ויה הממוקמת ישירות על גבי הפד של הרכיב, לקיצור מסלולי ההולכה ולחיסכון במקום.

- למינציה רציפה (Sequential Lamination) – בנייה מדורגת או מוערמת של מיקרו-ויות, שכבה אחר שכבה, להשגת חיבורים מורכבים.

עם זאת, הקטנת הוויה והפד מקשה על הייצור.

פדים קטנים יותר משאירים שולי טבעת (Annular Ring) צרים, ודורשים בקרה מדויקת יותר ביישור ו-חומרים בעלי יציבות ממדית גבוהה.

אי-יציבות בממדים עלולה לגרום לשבירת ויות או לחוסר יישור ולהוריד את התפוקה.

יצרני חומרים כגון Isola ו-Panasonic מדגישים את היציבות הממדית כתכונה חיונית בחומרי למינציה ללוחות HDI מתקדמים.

שימוש בחומרים בעלי CTE נמוך והתכווצות שרף מזערית מסייע לשמור על יישור מדויק במהלך הלמינציה והקדיחה הרב-שכבתית.

מציאת האיזון הנכון

כדי לשפר את תפוקת החריטה הדקה, משתמשים היצרנים בנחושת בעלת חספוס נמוך.

עם זאת, נחושת חלקה יותר פירושה גם הדבקה חלשה יותר לשכבת הדיאלקטריק.

האתגר הוא למצוא את פרופיל המשטח האופטימלי – כזה ששומר על חספוס נמוך לביצועים בתדר גבוה ולדיוק חריטה, אך מספק כוח הדבקה מספק.

יצרני הנחושת ממשיכים לפתח סוגי יריעות חדשים המשפרים את ההדבקה מבלי להגדיל את החספוס.

סיכום

החתירה ל-צפיפות הולכה גבוהה יותר משנה את פני תעשיית ה-PCB.

ככל שטכנולוגיות האריזה מתפתחות ותדרי העבודה עולים, כך גוברת הדרישה ל-דיוק חריטה, שליטה ממדית וחומרים בעלי הפסדים נמוכים.

ב-FastTurn PCBs אנו עוזרים ללקוחות להתמודד עם אתגרים אלה באמצעות:

- עיצובי Stack-Up מתקדמים בטכנולוגיית HDI

- אפשרויות נחושת בעלות חספוס מבוקר

- תהליכי למינציה ויישור מדויקים

- מומחיות ב-Microvia וב-Via-in-Pad

בין אם אתם מפתחים מוצרי אלקטרוניקה קומפקטיים לצרכן ובין אם לוחות שרתים מהירים, הבנת האיזון בין חספוס הנחושת, מספר השכבות ועיצוב הוויה היא המפתח להשגת ביצועים גבוהים ואמינות ארוכת טווח.