מבוא: מהי הלחמת ריפלו ולמה היא חשובה?

הלחמת ריפלו היא תהליך ליבה בהרכבת SMT (טכנולוגיית הרכבה עליונה), שבו מחממים משחת הלחמה שהונחה מראש כדי ליצור חיבורים חשמליים ומכניים קבועים בין רכיבי SMT לבין לוח מעגל מודפס (PCB). התהליך נפוץ כמעט בכל תחום ייצור האלקטרוניקה—מטלפונים חכמים ומחשבים ניידים ועד מערכות שליטה תעשייתיות ואלקטרוניקת רכב.

המטרה העיקרית היא להבטיח הלחמות אחידות ואיכותיות תוך מזעור נזק תרמי לרכיבים. הדבר מושג באמצעות מחזורי חימום וקירור מבוקרים היטב, שממיסים ומקשים את משחת ההלחמה באופן שחוזר על עצמו באופן עקבי. התהליך מבוצע בתנורי ריפלו ייעודיים, בעלי אזורי טמפרטורה מרובים, מסוע הובלה ולעיתים אטמוספירה אינרטית לשיפור אמינות ההלחמות.

בעידן של מיזעור האלקטרוניקה וצפיפות רכיבים גבוהה, הלחמת ריפלו קריטית לביצועי המוצר, לעמידותו וליעילות העלות. היא גם חיונית לייצור אלקטרוניקה חסרת עופרת, בהתאם לתקנים סביבתיים כגון RoHS.

המדריך המעמיק הזה ייקח אתכם דרך כל היבטי תהליך הריפלו—מפרופילי טמפרטורה וסוגי ציוד ועד פגמים נפוצים ומיטב השיטות—כדי לאפשר לכם להבין ולמקסם את ייצור ה-SMT.

סקירה כללית של תהליך הלחמת ריפלו

הלחמת ריפלו היא תהליך תרמי המשמש להצמדת רכיבי SMT אל הכריות (Pads) ב-PCB באמצעות חימום משחת ההלחמה עד להמסה, זרימה והתקשות. זהו תהליך ההלחמה הנפוץ ביותר בקווי SMT אוטומטיים בזכות יכולת שחזור גבוהה, התאמה לרכיבי Fine-Pitch ויכולת להתמודד עם פריסות לוחות מורכבות.

איך זה עובד — שלב אחר שלב

מריחת משחת הלחמה

ההליך מתחיל בדפוס שבלונה (Stencil Printing): משחת הלחמה—תערובת של אבקת סגסוגת הלחמה ופלוקס—מוטמנת על כריות ה-PCB באמצעות שבלונה מתכתית. הפלוקס מסיר תחמוצות ומסייע להרטבה בזמן החימום.

השמת רכיבים

רכיבי SMT ממוקמים בדיוק על הכריות המשוחות במכונת השמה (Pick-and-Place). הדביקות של המשחה מחזיקה את הרכיבים זמנית במקומם.

קדם-חימום ופרופיל תרמי

ה-PCB המשובץ נכנס לתנור ריפלו המחולק למספר אזורי חימום. הלוח מתחמם בהדרגה לפי פרופיל ריפלו מוגדר, כדי למנוע שוק תרמי.

ריפלו (חימום לשיא)

כאשר המשחה מגיעה לטמפרטורת ההתכה שלה (בדרך כלל 245–217 °C בסגסוגות חסרות עופרת), היא ניתכת והופכת נוזלית, ונוצרים קשרים מטלורגיים בין מובילי הרכיבים לכריות ה-PCB. זהו שלב הריפלו הקריטי.

קירור

לאחר ההגעה לשיא הטמפרטורה, הלוח נכנס לאזור קירור מבוקר, שבו ההלחמה מתקשה ויוצרת חיבורים חזקים ואמינים.

למה ריפלו נפוץ כל כך

- ידידותי לאוטומציה: משתלב היטב בקווי SMT מהירים.

- דיוק: מתאים במיוחד לרכיבי Fine-Pitch כגון BGA, QFN ונגדים בגודל 0201.

- תואם לעבודה חסרת עופרת: מותאם בקלות לדרישות RoHS.

- יכולת שחזור: פרופילי הטמפרטורה נשלטים היטב לתוצאות אחידות.

בין אם מדובר באלקטרוניקת צריכה ובין אם במערכות תעופה וחלל קריטיות—ריפלו מספק את איזון היעילות, הבקרה והאמינות הנדרש באלקטרוניקה מודרנית.

ציוד ריפלו ומבנה המערכת

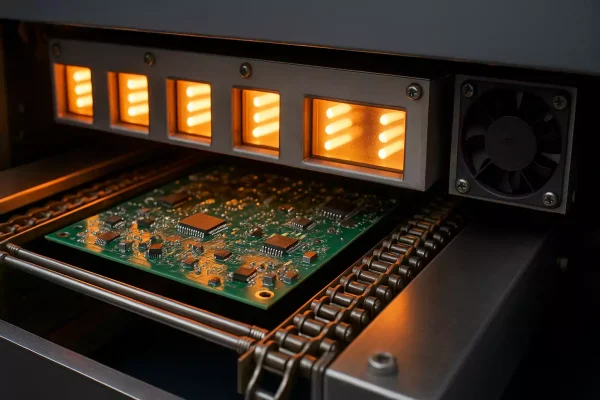

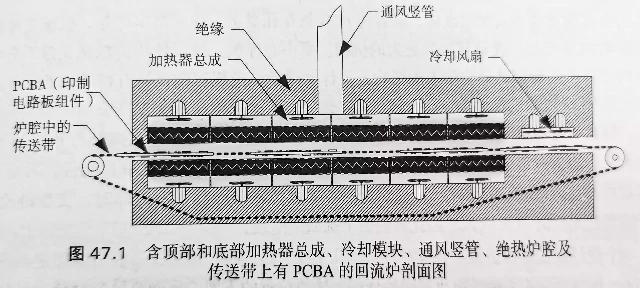

כדי להשיג שליטה תרמית מדויקת ותפוקה גבוהה, משתמשים בתנור ריפלו ייעודי המחמם את ה-PCB באופן אחיד דרך אזורי חימום מרובים, תוך הובלת הלוחות על גבי מסוע.

רכיבים מרכזיים בתנור ריפלו

- מודולי חימום

ממוקמים מעל ומתחת למסוע. מספקים אנרגיה תרמית באמצעות הסעה מאולצת (אוויר חם), קרינת IR או שילוב. לתנורים מודרניים לרוב 6–12 אזורים מבוקרים עצמאית. - אזורים תרמיים

מחולקים לקדם-חימום, השריה (Soak), ריפלו/שיא וקירור. כל אזור מעלה/מוריד את הטמפרטורה לפי הפרופיל המתוכנת. - מערכת מסוע

מעבירה את ה-PCBs בתנור. שני סוגים נפוצים: - מסוע שרשרת עם אחיזת קצה: מחזיק את הלוח מהקצוות (מתאים ללוחות קשיחים ללא רכיבים על הקצה).

- מסוע רשת (Mesh Belt): תומך בלוח מלמטה (טוב ללוחות גמישים או להרכבות עם חלקים בולטים).

- מערכת פליטה

מסלקת אדי פלוקס וגזים שמיוצרים בזמן החימום, למניעת זיהום ושיפור איכות האוויר בתא. - מקטע קירור

מוריד את טמפרטורת ה-PCB במהירות כדי להקשות את ההלחמות ולהפחית סיכון לגידול גבישים או מיקרו-סדקים.

טכנולוגיות חימום בתנורי ריפלו

- חימום באינפרה-אדום (IR)

יעיל ופשוט אך עלול לגרום לאי-אחידות בגלל הבדלי בליעה בין רכיבים וחומרים. - הסעה מאולצת (Forced Convection)

הסטנדרט הנפוץ כיום—סירקולציית אוויר חם מעניקה חימום אחיד בכל הלוח. - ריפלו בשלב אדים (Vapor Phase, פחות נפוץ)

טבילת ה-PCB באדי נוזל אינרטי צפופים; העיבוי משחרר חום כמוס ומחמם באופן אחיד במיוחד. יקר ופחות סקיילבילי. - מערכות היברידיות

שילוב IR והסעה להשגת עלייה מהירה עם אחידות תרמית משופרת.

השוואת מערכות מסוע: שרשרת לעומת רשת

| מאפיין | מסוע שרשרת (אחיזת קצה) | מסוע רשת |

|---|---|---|

| נקודת מגע | אוחז בקצוות ה-PCB | תומך בכל תחתית הלוח |

| מרווח לרכיבים | מיטבי בעיצובים ללא רכיבי קצה | מתאים לחלקים בולטים/תלויים |

| ניקוי ותחזוקה | סיכון זיהום נמוך | עלול ללכוד שאריות פלוקס |

| שימושים | לוחות קשיחים | לוחות גמישים או לא סדירים |

בחירת שיטת ההובלה תלויה בתכנון ה-PCB, מיקום רכיבים וצרכי הייצור.

הפרופיל התרמי האידיאלי לריפלו

פרופיל ריפלו הוא ה"מתכון" השולט כיצד ה-PCB מתחמם ומתקרר בזמן המעבר בתנור. זהו הגורם הקריטי ביותר להלחמות חזקות ואמינות תוך מניעת נזק תרמי.

הפרופיל מתאר עקומת טמפרטורה-זמן, ומתחלק בדרך כלל לארבעה אזורים: קדם-חימום, השריה (Soak), ריפלו/שיא, קירור. יש לכוון כל אזור לפי פריסת הלוח, תמהיל הרכיבים וסוג משחת ההלחמה.

ארבעת האזורים העיקריים

1) אזור קדם-חימום

- מטרה: העלאת הטמפרטורה בהדרגה למניעת שוק תרמי ולהפעלת המשחה.

- קצב עלייה (Ramp Rate): בדרך כלל 1–3 °C/s (מקסימום 4 °C/s).

- טמפרטורת יעד: לרוב 150–100 °C, בהתאם למשחה ולצפיפות הלוח.

2) אזור השריה / יישור תרמי (Soak)

- מטרה: השוואת הטמפרטורה בכל הלוח והפעלה אינטנסיבית של הפלוקס להסרת תחמוצות.

- זמן שהיה: 120–60 שניות.

- טווח טמפ': 180–140 °C.

3) אזור ריפלו (שיא)

- מטרה: חימום מעל טמפרטורת הסולידוס/ליקווידוס של המשחה (ב-SAC305 סביב 217 °C) ליצירת קשרים מטלורגיים.

- טמפרטורת שיא: לרוב 250–240 °C להלחמה חסרת עופרת.

- TAL — זמן מעל נקודת ההתכה: 90–30 שניות, לפי המשחה. TAL עודף יגדיל שכבת תרכובות בין-מתכתיות (IMC) ויפחית אמינות.

4) אזור קירור

- מטרה: הקשיית ההלחמות ומניעת גסות גרעינים.

- קצב קירור: אידאלי 4–2 °C/s. מהיר מדי = שוק תרמי; איטי מדי = חיבור שביר.

סוגי פרופילים נפוצים

- RSS – Ramp-Soak-Spike

הנפוץ להרכבות מורכבות: עליה הדרגתית → פלטו השריה → קפיצה מהירה לשיא. משפר אחידות והפעלת פלוקס. - RTS – Ramp-to-Spike

עליה רציפה עד השיא ללא Soak. מהיר יותר אך מסוכן יותר בלוחות בעלי מסה תרמית גדולה.

פרמטרים מרכזיים למעקב

| פרמטר | טווח יעד | הערות |

|---|---|---|

| קצב עלייה | 1–3 °C/s | הימנעו מסדיקה/רתיחת פלוקס |

| זמן השריה | 120–60 s | משפר אחידות תרמית |

| טמפ' שיא | 250–240 °C (חסר עופרת) | לא לחרוג ממפרט רכיבים |

| TAL | 90–30 s | קריטי לשליטת IMC |

| קצב קירור | 4–2 °C/s | הימנעו ממיקרו-סדקים |

כלי פרופילציה (תרמוקפלים ולוגרים) חיוניים לאימות ולכיוון תנור הריפלו. אין שני לוחות זהים—התאמה מותאמת-מוצר היא המפתח לאיכות עקבית.

ריפלו חסר עופרת: שינויים ואתגרים

המעבר העולמי לאלקטרוניקה ידידותית לסביבה הפך את הריפלו חסר העופרת לסטנדרט. בהובלת רגולציה כמו RoHS האירופית, הוחלף הלחם בדיל-עופרת (Sn63/Pb37) בסגסוגות חסרות עופרת—הנפוצה ביותר SAC305 (Sn96.5/Ag3.0/Cu0.5).

הבדלים תהליכיים מרכזיים: עם עופרת לעומת חסר עופרת

| פרמטר | ריפלו בעופרת (SnPb) | ריפלו חסר עופרת (SAC305) |

|---|---|---|

| טמפ' ליקווידוס | ~183 °C | ~217 °C |

| טמפ' שיא | 220–210 °C | 250–240 °C |

| TAL | 60–30 s | 90–30 s |

| פעילות פלוקס | בינונית | גבוהה יותר נדרשת |

| חלון תהליך | רחב | צר/נוקשה יותר |

| צמיחת IMC | איטית יותר | מהירה יותר |

אתגרי ריפלו חסר עופרת

- טמפ' שיא גבוהות יותר — עומס תרמי מוגבר על רכיבים ומצע, סיכון להתפצלות שכבות, סדיקה ועיוות; נדרשים חומרים עמידים וחיול תרמי מדויק.

- חלון תהליך צר יותר — חימום חסר יוצר הלחמות קרות; TAL מוגזם יוצר שכבת IMC עבה ושברירית ואוקסידציה/שריפת פלוקס.

- מראה ההלחמה — חיבורים חסרי עופרת נראים לרוב עמומים/גרגריים בהשוואה למבריקים בעופרת—לא בהכרח פגם, אך חשוב בהדרכת בדיקה ויזואלית.

- פלוקס אגרסיבי יותר — טמפ' גבוהות מגבירות חמצון, ולכן יש צורך בפלוקס פעיל יותר; עלול להשאיר שאריות ולדרוש ניקוי ביישומים רגישים.

פגמי ריפלו נפוצים וכיצד למנוע אותם

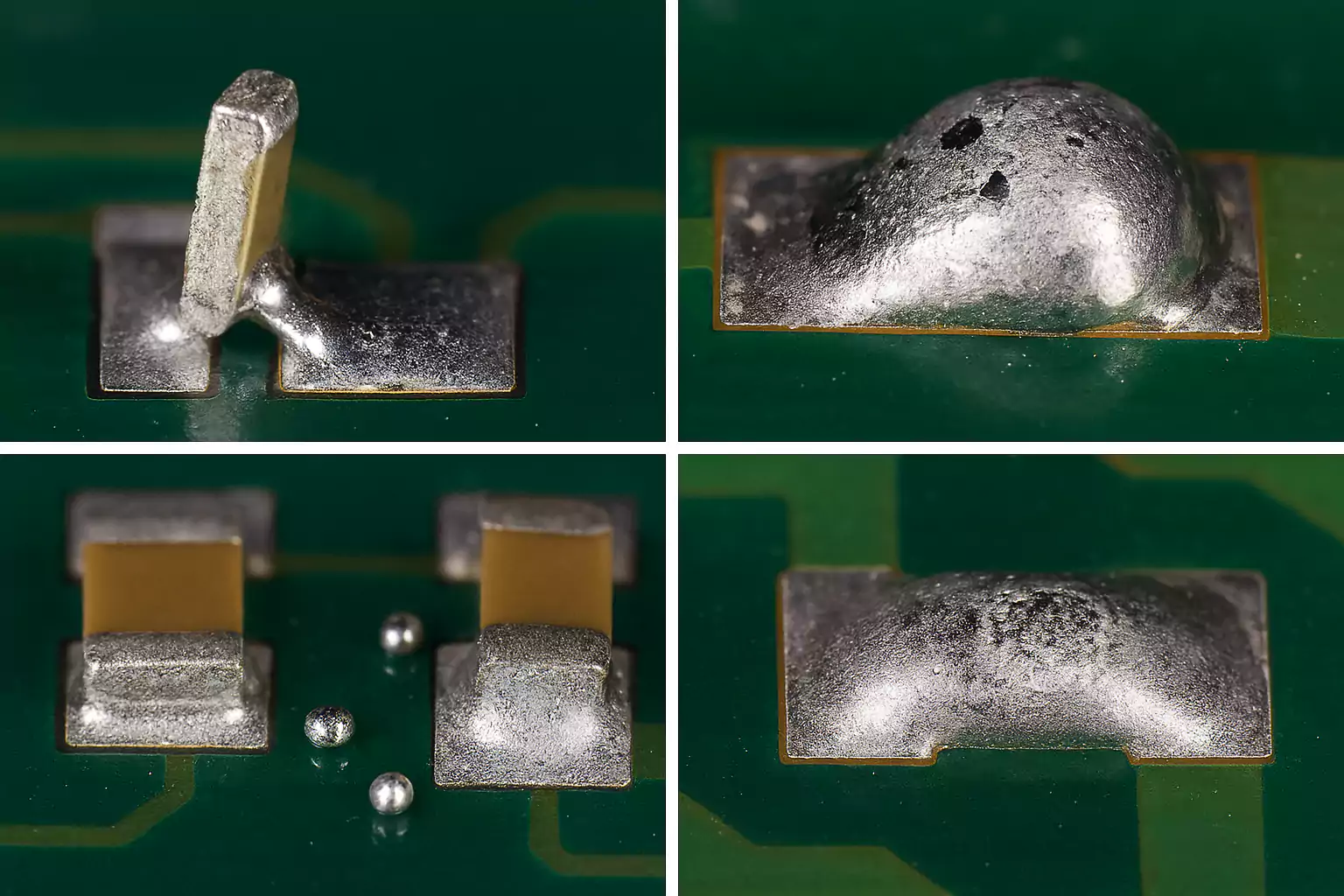

1) “מצבת” (Tombstoning)

קצה אחד של רכיב צ'יפ קטן מתרומם כלפי מעלה.

- סיבה: חוסר איזון בכוחות ההרטבה בגלל חוסר סימטריה תרמית/נפח משחה.

- מניעה: תכנון כריות סימטרי, נפח משחה עקבי, אופטימיזציית אזור ה-Soak לאיזון תרמי.

2) חללים/בועות (Voids) בהלחמות

כיסי גז לכודים שמחלישים מכנית ומגבילים הולכת חום.

- סיבה: דה-גזינג לקוי של המשחה, שאריות פלוקס עודפות, קצב חימום מהיר מדי.

- מניעה: משחה “Low-Voiding”, ריפלו בוואקום או באטמוספירת חנקן, קדם-חימום והשריה נאותים לאידוי ממסים.

3) כדוריות הלחמה (Solder Balling)

כדורי הלחמה קטנים מפוזרים סביב כריות/מסלולים.

- סיבה: התזה עקב חימום מהיר או ניקוי שבלונה לקוי.

- מניעה: להפחית Ramp, לשפר ניגוב שבלונה וניקיון הלוח, להימנע מהפקדה עודפת של משחה.

4) הלחמות קרות

חיבורים עמומים ושבריריים.

- סיבה: טמפ' שיא נמוכה מדי או TAL קצר מדי.

- מניעה: אימות הפרופיל לפי מפרט המשחה, העלאת טמפ' אזור הריפלו, הבטחת אחידות חימום.

5) “אשכוליות” (Graping)

מראה גרגרי/מחומצן כאשכול ענבים.

- סיבה: חמצון גרגירי הלחם הדק לפני ריפלו מלא.

- מניעה: לקצר Soak ולהימנע מ-TAL ארוך, להשתמש במשחה עם אבקה גסה יותר ופלוקס יציב, לצמצם השהיה בין הדפסה לריפלו.

6) היסט/הזחת רכיבים (Skew/Shift)

רכיבים זזים ממקומם במהלך ההמסה.

- סיבה: חוסר איזון בהרטבה או רטט במסוע.

- מניעה: מריחת משחה עקבית, תכנון כריות נגד היסט, ייצוב מהירות המסוע והפחתת רעידות.

ליבות המניעה הן בקרת תהליך: פרופילציה תדירה של התנור, ניטור התנהגות המשחה וניתוח התכנון יפחיתו שיעור פגמים וישפרו תפוקת מעבר ראשון.

מיטב השיטות (Best Practices): אופטימיזציית תהליך הריפלו

- כיול ותחזוקת התנור

בדקו בקביעות טמפרטורות אזורים, מהירות מסוע ואחידות זרימת האוויר. סטיות קלות יובילו להלחמות קרות או לצמיחת IMC מופרזת. - בחירת משחת ההלחמה הנכונה

בחרו לפי יישום—חסר/עם עופרת (למשל SAC305), סוג פלוקס (No-Clean/מסיס במים) והרכב הסגסוגת. בדקו במפרט: טווח TAL, טווח טמפ' שיא, חיי מדף וחיי שבלונה. - תכנון PCB ידידותי לייצור (DFM)

כריות בהתאם למפרט הרכיב, צמצום אי-איזון במסות תרמיות, שימוש ב-NSMD להרטבה טובה יותר, והוספת סימני ייחוס (Fiducials) ליישור מדויק. - יצירת פרופיל לכל הרכבה

מדדו Ramp, זמן Soak, טמפ' שיא, TAL וקצב קירור—והתאימו למשחה/תכנון. - ניהול רכיבים רגישים ללחות (MSL)

חבילות כמו BGA, QFN ומחברים פלסטיים עלולות “להתפצח” (Popcorning) אם ספחו לחות—ייבשו/אפו לפי הצורך. - בקרה על ניקיון ו-handling

שאריות פלוקס, טביעות אצבע ואבק פוגעים בהרטבה ובבדיקה. הקפידו על משטחי עבודה נקיים, כפפות, לוח זמנים לניקוי שבלונות, ואפיית לוחות להסרת לחות ושמנים. - בדיקה בתהליך ולולאות שיפור

AOI אחרי ריפלו ובדיקת רנטגן ל-BGA מאפשרות גילוי מוקדם של פגמים. הזינו את התובנות לפרופיל/תכנון לשיפור מתמיד.

ריפלו אינו תהליך “הגדר ושכח”. ניטור רציף, משוב וכוונון עדין הם יסודות לתפוקה גבוהה.

איך ליצור ולכוונן פרופילי ריפלו

יצירת פרופיל טמפרטורה אפקטיבי היא משימה קריטית. פרופיל מיטבי מבטיח שמשחת ההלחמה נמסה ומתקשה בתנאים האופטימליים, מפחית פגמים ומשפר אמינות לטווח ארוך.

שלבים מעשיים

1) הבנת דרישות המשחה

עברו על דף הנתונים: קצב עלייה מומלץ, טווחי Soak וריפלו, TAL, טמפ' שיא מרבית וקצב קירור מותר.

2) בחירת מיקומי תרמוקפלים (TCs)

מקמו 3–5 נקודות: הרכיב בעל המסה התרמית הגדולה, הרכיב הקטן/רגיש ביותר, מרכז הלוח, אזור קצה, ומתחת ל-BGA (אופציונלי, דרך ויאים/חיישנים).

3) ריצת ניסוי ראשונה

העבירו את הלוח בתנור ורשמו טמפ' מכל TC (גרפים בזמן אמת, סיכומי אזורים, התראות סטייה עבור TAL/שיא/קצב).

4) ניתוח העקומה

האם ה-Ramp הוא 1–3 °C/s? האם TAL בטווח? האם הטמפ' מגיעה לשיא היעד? האם החימום אחיד?

5) כיוונים ועדכונים

כוונו את מהירות המסוע (זמן שהיה), הרימו/הורידו סט-פוינט לאזורים, ושנו גבולות אזורים לשינוי זמן ה-Soak.

6) ולידציה באמצעות בדיקות

הריצו אצווה ובצעו: בדיקה ויזואלית (הרטבה, צורת פילה), רנטגן (Voids ב-BGA, Head-in-Pillow), ובדיקות משיכה/גזירה לפי הצורך. רק לאחר אימות איכות ההלחמות שחררו לפרודקשן.

תזכורות חשובות

פרופיל מחדש בעת שינוי משחה/Stack-Up/תמהיל רכיבים; לאחר תחזוקה או כיול תנור; ונהלו פרופילים דיגיטלית לפי גרסת לוח, אצוות משחה ותאריך.

שאלות נפוצות (FAQ)

מהו TAL (Time Above Liquidus) בהלחמת ריפלו?

הזמן שבו ההלחמה שוהה מעל טמפרטורת ההתכה (ב-SAC305 כ-217 °C). קריטי להמסה מלאה, להרטבה ולחיבור מטלורגי חזק. TAL קצר מדי יוצר הלחמות קרות; ארוך מדי גורם לצמיחת IMC מופרזת ולהיחלשות החיבור. טווח מומלץ ל-SAC305: 90–30 שניות.

מה ההבדל בין פרופילי RSS ו-RTS?

- RSS (Ramp-Soak-Spike): חימום הדרגתי, שלב השריה, ואז קפיצה לשיא. מעניק אחידות תרמית טובה—מתאים ללוחות מורכבים.

- RTS (Ramp-To-Spike): עליה רציפה ישירות לשיא ללא Soak. מהיר יותר אך עלול לגרום לחוסר אחידות בלוחות בעלי מסה תרמית גבוהה.

כיצד מונעים Tombstoning?

להבטיח נפח משחה שווה על שתי כריות, סימטריה תרמית, להימנע מקצב עלייה גבוה מדי, ולמטב תכנון כריות ומרווחים.

מהי טמפ' השיא האידיאלית ל-SAC305?

בדרך כלל 250–240 °C, כדי להבטיח המסה מלאה והרטבה טובה תוך עמידה במגבלות הרכיבים (לרוב ≤ 260 °C לפי JEDEC J-STD-020).

האם אפשר להשתמש באותו פרופיל לכל ה-PCBs?

לא. כל לוח שונה בעובי, התפלגות נחושת וסוגי רכיבים. יש ליצור פרופיל ייעודי לכל הרכבה, למדוד בטמפ' נקודות מפתח ולכוון אזורי תנור בהתאם.

מה גורם ל-Voids וכיצד מצמצמים?

שאריות פלוקס עודפות, דה-גזינג לקוי בזמן ריפלו, קדם-חימום/Soak לא מספקים. פתרונות: משחה Low-Voiding, ריפלו בוואקום אם אפשר, ואופטימיזציית קדם-חימום לאידוי מלא של ממסים.

האם נדרשת אטמוספירת חנקן?

לא חובה, אך חנקן מצמצם חמצון ומשפר איכות הלחמות—מומלץ במיוחד להלחמה חסרת עופרת, לרכיבי Fine-Pitch (BGA, QFN) וליישומי אמינות גבוהה (תעופה/רפואה).

באיזו תדירות לבצע פרופיל מחדש לתנור?

בעת שינוי סוג/מותג משחה, שינוי פריסת PCB או צפיפות רכיבים, לאחר תחזוקה/כיול תנור, וכן באופן תקופתי כחלק מבקרת איכות (למשל חודשי).

סיכום: לבצע ריפלו כמו שצריך

הלחמת ריפלו היא תהליך מורכב אך מרכזי בלב הרכבת לוחות מודפסים מודרניים. כאשר הוא נשלט היטב, מתקבלות הלחמות חזקות ואמינות העומדות במאמצים החשמליים והמכניים של אלקטרוניקה בצפיפות גבוהה.

במדריך זה סקרנו את מבנה התנור, פרופילי הטמפרטורה, הפגמים הנפוצים ומיטב השיטות. בין אם עובדים עם הלחמה בעופרת ובין אם חסרת עופרת—ההצלחה תלויה באיזון משתנים רבים: הפרופיל התרמי, כימיית המשחה, תכנון ה-PCB וניהול הרכיבים—תוך ניטור מתמיד, משוב ושיפור רציף.