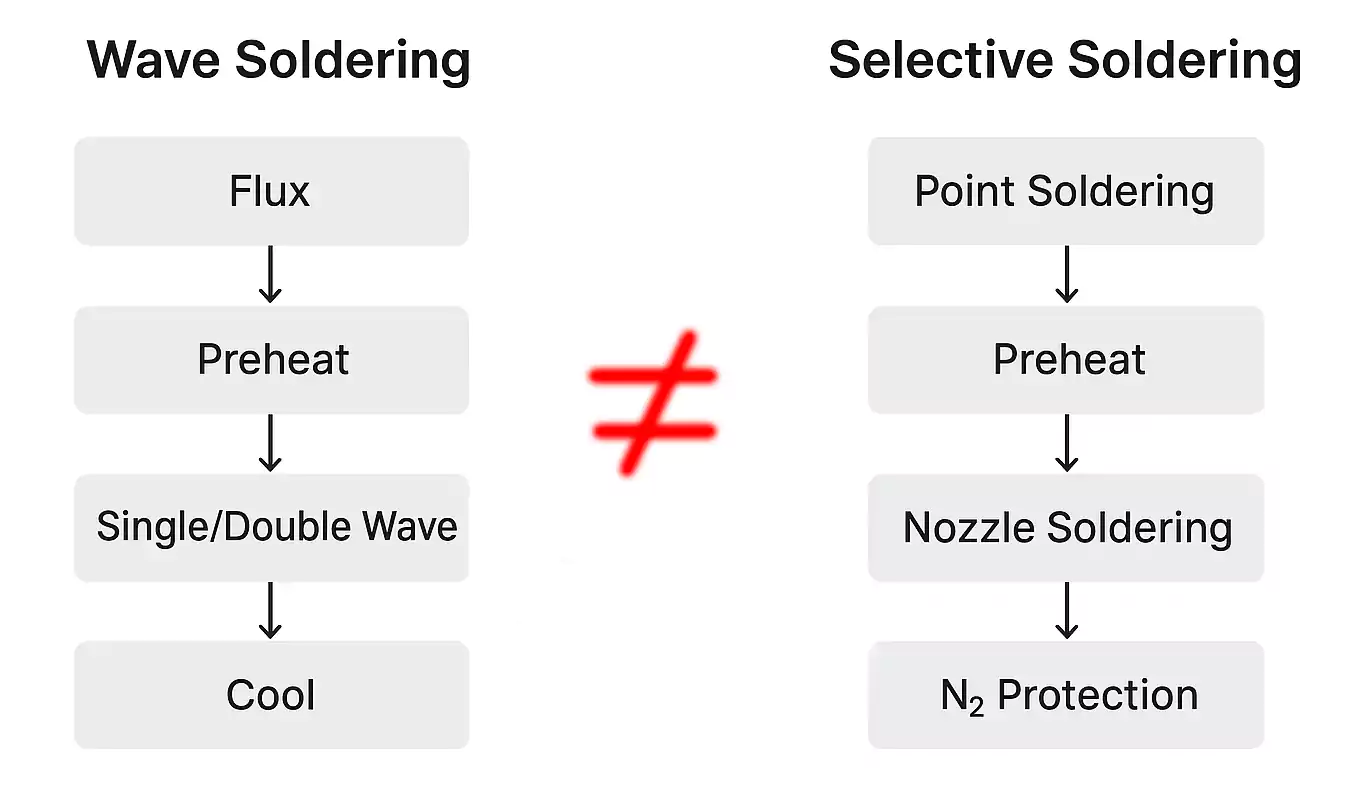

יסודות: הסבר על הלחמת גל והלחמה סלקטיבית

הרכבת THT (Through-Hole Technology – חיבורי חור עובר) עדיין נשענת במידה רבה על שיטות הלחמה המוניות. מבין אלו, הלחמה סלקטיבית והלחמת גל הן שתי הטכניקות הדומיננטיות. שתיהן יוצרות חיבורים מהימנים דרך-חור, אך הן נבדלות משמעותית בעקרון הפעולה, בחלונות התהליך ובגבולות היישום.

1) הלחמת גל (תהליך לכל הלוח)

בהלחמת גל, כל הצד התחתון של המעגל המודפס (PCB) נטבל ב“גל” של בדיל מותך. זהו תהליך לכל-הלוח בעל תפוקה גבוהה, המתאים במיוחד להרכבות עם מספר רב של רגלי THT.

מהלך התהליך:

- הנחת פלוקס – פלוקס מוקצף או מרוסס מצפה באופן אחיד את הצד התחתון, מסיר תחמוצות ומשפר הירטבות.

- קדם-חימום – חימום מבוקר שמאדה ממסים, מפעיל את הכימיה ומפחית זעזוע תרמי.

- מגע עם גל הבדיל – הלוח עובר מעל גל יחיד או כפול:

- גל למינרי מבטיח הירטבות אחידה על פני שטחים גדולים.

- גל טורבולנטי משפר מילוי חורים ומפחית הצללה.

- קירור והתגבשות – ההלחמות מתקשות ביציאה מן הגל.

נקודות עיקריות:

- חלון פרמטרים (טיפוסי): קדם-חימום 90–130°C; טמפרטורת אמבט בדיל 245–265°C; מהירות מסוע 1–2 מ׳/דקה.

- השפעת התכנון: הצללה עלולה לגרום לאי-הירטבות מאחורי רכיבים גבוהים; מוסיפים לעיתים רפידות “גניבת בדיל”/Robber-Pads ו-Thieving כדי לכוון את זרימת הבדיל.

2) הלחמה סלקטיבית (תהליך ממוקד)

הלחמה סלקטיבית מטפלת במגבלות הלחמת הגל ב-PCBs משולבי טכנולוגיות. במקום לחשוף את כל הלוח, היא מכוונת רק לנקודות THT ספציפיות – אידאלי להרכבות הכוללות גם רכיבי SMT (התקנה על פני השטח).

מהלך התהליך:

- שיקוע פלוקס – ריסוס זעיר או Drop-Jet המניח פלוקס בדיוק על הפדים הנדרשים.

- קדם-חימום מקומי – מחמם רק את האזור המחוּלָק בפלוקס להפעלה ולהשבחת הירטבות.

- מיני-גל – נחיר מתוכנת או “מזרקה” יוצרים גל בדיל מקומי הבא במגע עם המפרק:

- נחירי מיני-ספריי מאפשרים מרווחים הדוקים.

- נחירי מזרקה מתאימים למחברים גדולים.

- אטמוספרת חנקן – מגינה על פני הבדיל מפני חמצון, משפרת הירטבות ומפחיתה גשרים.

נקודות עיקריות:

- תכנות מסלול: מסלול הנחיר, זמן שהיה ומהירות ההרמה (“Lift-off”) מותאמים לכל רכיב.

- בקרת תהליך: פרופיל תרמי צר יותר מאשר בגל, ופחות מאמץ תרמי על רכיבים רגישים.

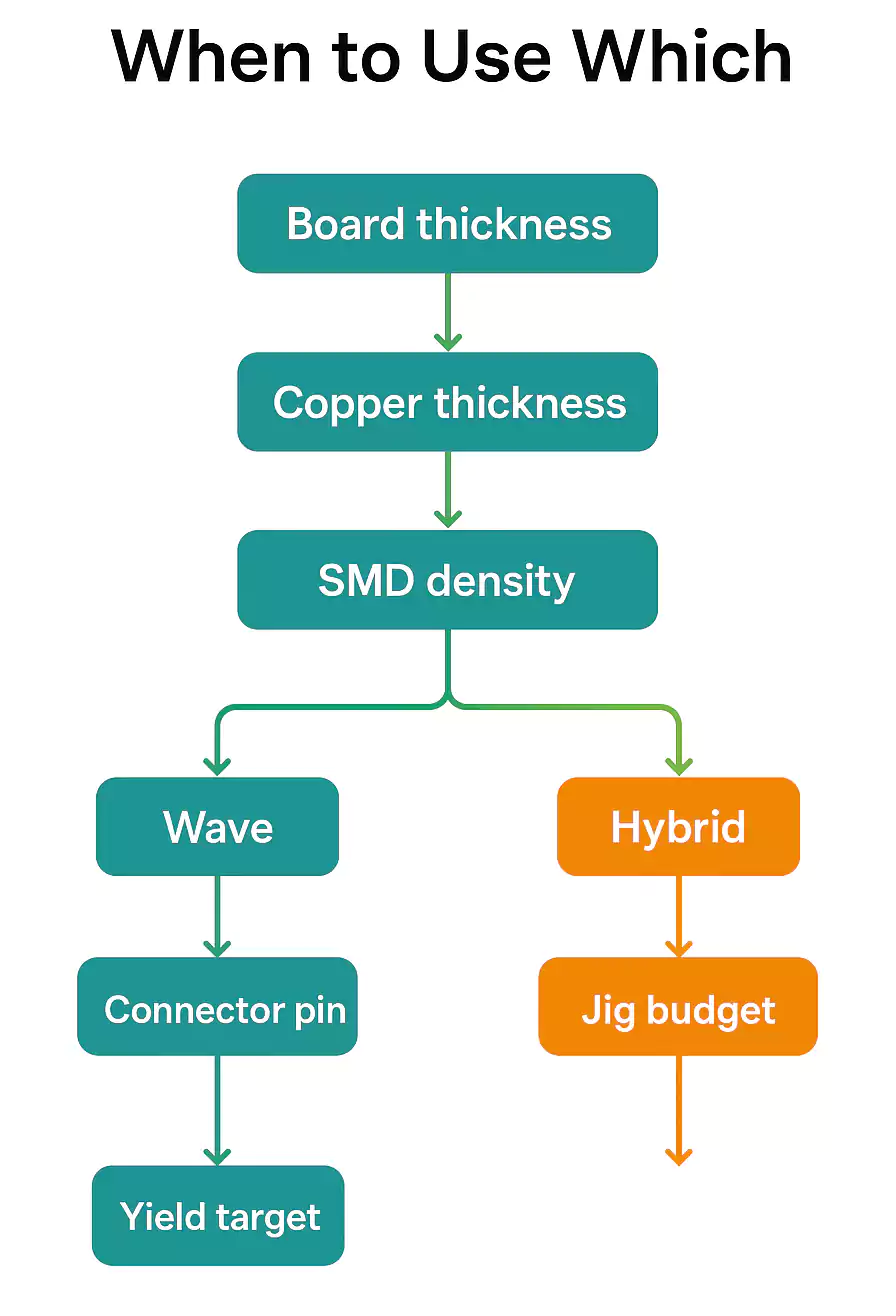

מתי להשתמש במה: תרחישים וגבולות

1) לפי ה-BOM (רשימת חומרים)

- גל: יעיל כשחלק ה-THT גבוה, יש מחברים גדולים או ספירת רגליים חוזרת ורבה.

- סלקטיבי: עדיף כשה-THT דליל ומשולב באזורי SMT צפופים, או כשיש הפרשי גובה משמעותיים/רכיבים רגישים לחום.

2) לפי תכנון ה-PCB

- גל: מאתגר בהרכבה דו-צדדית, מרווחי רכיבים הדוקים או אוריינטציות לא אחידות – בגלל סיכוני הצללה וגישור.

- סלקטיבי: נחירים מתוכנתים וחימום מקומי מתמודדים עם מגבלות אלה באמינות גבוהה יותר. פתיחות מסכת ההלחמה ושימוש ברפידות Thieving חשובים בשתי השיטות.

3) לפי אסטרטגיית הייצור

- גל: עלות ליחידה נמוכה ביותר בנפחים גבוהים ויציבים – בתנאי שזמן ההובלה והעלות של מתקני ג’יגים/פאלטים מוצדקים.

- סלקטיבי: מתאים לסדרות קטנות-בינוניות, שינויים תכופים, או NPI – כשהתאמות תוכנה מהירות וחסכוניות יותר מבניית מתקני גל מרובים.

4) לפי דרישות איכות

- IPC-A-610, מחלקה 2 (אלקטרוניקה כללית): גל עומד בדרישות לרוב אם התכנון מיטבי.

- מחלקה 3 (אמינות גבוהה – תעופה/חלל, רפואה, בטיחות רכב): לעיתים מועדפת הלחמה סלקטיבית בזכות חימום נשלט, עקביות גבוהה יותר במילוי חורים ומאמץ תרמי נמוך יותר.

יתרונות וחסרונות: הנדסה מול עלות

| ממד | הלחמת גל | הלחמה סלקטיבית |

|---|---|---|

| השפעה תרמית | זעזוע תרמי גבוה יותר; פיזור חום פחות נשלט | חימום מקומי ממזער מאמץ; מתאים לרכיבים רגישים |

| הצללה וגשרים | נטייה גבוהה יותר להצללה/גישור בפריסות צפופות | שליטה מדויקת בנחיר מפחיתה הצללה; סיכון גשרים נמוך |

| עקביות מילוי חור | עקבי בפריסות פשוטות; מאתגר בלוחות עבים/מעורבים | פרמטרים מתוכנתים משפרים אמינות בלוחות מורכבים/רב-שכבתיים |

| ניקוּת | נפח פלוקס גדול → ניקוי יסודי יותר | פחות פלוקס → ניקוי קל יותר |

| שליטת פרמטרים | אפשרויות מוגבלות המשפיעות על כל הלוח | שליטה עצמאית לכל מפרק; גמישות גבוהה |

| מתכלים | צריכת בדיל/פלוקס גבוהה; ללא שליטת N₂ | אבדן בדיל נמוך; פלוקס אופטימלי; צריכת N₂ מקומית |

| השקעה קבועה | נדרשים פאלטים/ג’יגים לגל; עלות ראשונית בינונית | נחירים ותכנות; הון התחלתי גבוה יותר |

| זמני החלפה | מהיר בסדרות יציבות וגדולות; פחות גמיש להחלפות תכופות | איטי יותר בתחילה (תכנות); קל יותר לריבוי וריאנטים/נפחים קטנים |

| תחזוקה והשבתות | ניקוי אמבט גדול והסרת סיגים רבים | תחזוקת/כיול נחירים; פחות סיגי בדיל |

| תיקון ותשואה | שיעור תיקון גבוה יותר בלוחות מעורבים | פחות פגמים בהרכבות מורכבות; ירידת עלות התיקון |

קווי הנחיה DFM/DFA לתכנון

1) כיוון ומיקום רכיבים

- יישור לזרימת הגל בהלחמת גל; מקם רכיבים קטנים לפני גדולים להפחתת הצללה.

- שמירת מרחקים: לפחות 2.5 מ״מ בין רכיבי THT גבוהים ל-SMT סמוכים.

- לוחות משולבים: הרחק SMT רגישים מאזורים החשופים לגל; בהלחמה סלקטיבית ודא גישת נחיר לכל מפרק THT.

2) מסכת הלחמה ותכנון פדים

- SMD לעומת NSMD: בחר לפי הצורך בשליטה הדוקה לעומת הירטבות טובה יותר.

- רפידות “גרירת בדיל”/Robber: הוסף בקצה שורות מחברים בגל כדי “למשוך” עודף בדיל ולמנוע גשרים.

- מרווח מסכה: לפחות 0.25 מ״מ סביב פדי THT למניעת קצר.

3) גימור פני שטח

- HASL (יישור אוויר חם): יוצר משטח ניתן להלחמה אך עלול לייצר טופוגרפיה לא אחידה – רגיש ברזולוציות עדינות בגל.

- OSP (משמרי הלחימוּת אורגניים): מתאים במיוחד לסלקטיבי – הירטבות עקבית ופדים שטוחים.

4) כללי הרכבה משולבת

- אינטראקציית SMT–THT: הימנע מהצבת SMT סמוך לרגלי THT שיולחמו בגל, אלא אם מוגנים בפאלט.

- מיקום ויאים וחורי בדיקה: מחוץ למסלולי זרימת הגל למניעת משיכת בדיל בלתי רצויה.

- נגישות לתיקון: הותר מרחב סביב מחברים רבי-פינים לתיקון אפשרי או גישת נחיר סלקטיבי.

5) גאומטריית חור וארץ (Land)

- קוטר חור: בדרך כלל גדול ב-0.2–0.3 מ״מ מקוטר הרגל.

- טבעת היקפית (Annular Ring): לפחות 0.3 מ״מ לעמידה ב-IPC מחלקה 2/3.

- עובי ציפוי נחושת: מינימום 25µm להבטחת מילוי חור אמין, במיוחד בלוחות עבים.

6) פלוקס וקדם-חימום

- נגישות פלוקס: ודא שלריסוס/קצף יש גישה לכל המפרקים.

- חלון קדם-חימום: 90–120°C ללא פגיעה ב-SMT סמוכים.

- שאריות: פלוקס דל-מוצקים לתהליכי No-Clean; ספק מרווח אם נדרשת שטיפה.

עלות מתקנים ותכנות: כיצד לכמת את הבחירה

1) מתקני הלחמת גל

- פאלטים/מתקנים ייעודיים (Durostone, טיטניום או קומפוזיט) להסתרת אזורי SMT וכיוון זרימת הבדיל.

- זמן אספקה ואורך חיים: תכנון/ייצור אורך ימים; אורך חיים מוגבל עקב בלאי/עייפות תרמית.

- גמישות: ב-High-Mix/Low-Volume הצורך בפאלטים חדשים תכופים מקטין כדאיות כלכלית.

2) תכנות בהלחמה סלקטיבית

- ייבוא נתוני CAD, תכנון מסלולים ואימות דגימת ראשונה.

- מיומנות/זמן: אופטימיזציית קוטר נחיר, זוויות גישה, זמני שהיה – במיוחד בלוחות מורכבים.

- יכולת שימוש חוזר: לאחר ולידציה, תוכניות ניתנות לשימוש חוזר בעלות שולית – יתרון למוצרים בעלי מחזור חיים ארוך.

3) חנקן וצריכת בדיל

- גל: אמבט פתוח → חמצון גבוה, סיגים ובזבוז בדיל; צריכת N₂ עלולה להיות גבוהה אם מאינרטים את כל הגל.

- סלקטיבי: חופות חנקן מקומיות ונפחי בדיל קטנים → צריכת בדיל ו-N₂ נמוכה משמעותית.

פרמטרי תהליך ומטריצת פגם–אמצעי נגדי

פרמטרים מרכזיים:

- שיקוע פלוקס: כיסוי מספק ללא עודף.

- קדם-חימום: 90–130°C לפני מגע עם הבדיל; נמוך מדי → הירטבות ירודה; גבוה מדי → שריפת פלוקס.

- זמן מגע/שהיה: טיפוסי 2–4 שנ׳; איזון בין מילוי לבין המסה/איבוד נחושת.

- חנקן (סלקטיבי): ריכוז O₂ < 1000ppm משפר הירטבות ומפחית “זקיפים”/Icicles.

מטריצת פגמים ואמצעי נגדי:

| פגם | סיבה | אמצעי נגדי |

|---|---|---|

| גישור | עודף בדיל, מרווחים צפופים | התאמת גובה גל/מסלול נחיר; שימוש ברפידות גניבת בדיל |

| מילוי חור בלתי מספיק | חום נמוך/שהיה קצרה | העלאת קדם-חימום, הארכת שהיה, בדיקת תכנון חור/פד |

| “זקיפי” בדיל (Icicles) | שהיה ארוכה, נסיגה לקויה | קיצור שהיה, מיסוך חנקן, אופטימיזציית משיכת הנחיר |

| הלחמות “קרות” | חימום לא מספק/משטחים ירודים | העלאת קדם-חימום, אימות גימור פני שטח, פלוקס פעיל יותר |

טיפים ספציפיים לטכנולוגיה:

- גל: יישר רכיבים עם כיוון המסוע/הגל; השתמש ב-Thieving למחברים בעלי פסיעה עדינה.

- סלקטיבי: התאם קוטר נחיר לפסיעת הרגליים; שמור נחיר 1–2 מ״מ מעל כיפת הגל; תכנת שהיה לכל פין.

ייחוס בדיקה:

- IPC-A-610: מילוי חור ≥ 75% (מחלקה 2), עד 100% למחלקה 3; פילטים חלקים, ללא גשרים וללא זקיפים > 1 מ״מ.

פריסת קו ייצור ואסטרטגיות היברידיות

בעולם האמיתי נדיר להשתמש בכל שיטה בבידוד. קווי ייצור מודרניים משלבים לעיתים קרובות בין השתיים כדי לאזן עלות, תפוקה ואיכות.

שלושה זרימות היברידיות נפוצות:

- הלחמת גל לפני Reflow

כאשר רוב רכיבי ה-THT סובלים מחזורים תרמיים גבוהים. רכיבי SMT ממוקמים בצד אחד בלבד ומוגנים בזמן הגל.

יתרון: תפוקה גבוהה ומינימום תכנות.

מגבלה: לא מתאים ללוחות צפופים ומשולבים. - Reflow לפני הלחמה סלקטיבית (הזרם המרכזי כיום)

תחילה ריפלואו ל-SMT, אחר כך הלחמה סלקטיבית לנקודות ה-THT.

יתרון: פריסות הדוקות יותר, מרווחים קטנים יותר, סיכון נמוך לגשרים.

מגבלה: עלויות ציוד ותכנות גבוהות יותר. - גל + “טאצ’-אפ” סלקטיבי

bulk ה-THT מעובד בגל; רכיבים קריטיים/מוצללים מושלמים סלקטיבית.

יתרון: חסכוני לסדרות בינוניות עם מספר מחברים מורכבים.

מגבלה: נדרשים גם מתקנים וגם תוכניות סלקטיביות.

מתי להישאר עם גל מלא?

- כאשר רכיבי THT דומיננטיים;

- הרכיבים מיושרים עם כיוון הגל;

- רכיבי SMT מוגבלים לצד אחד או מרוחקים מאזור הגל;

- המטרות הן עלות לוח מינימלית ותפוקה מרבית יותר מאשר גמישות לפסיעות עדינות.

שאלות נפוצות (FAQ)

- האם הלחמה סלקטיבית מחליפה הלחמת גל? לא תמיד. סלקטיבית אידאלית ללוחות צפופים ומשולבים ולחלקים רגישים לחום. גל עדיין המהירה והחסכונית ביותר לפריסות “ידידותיות לגל” בנפח גבוה.

- האם הלחמה סלקטיבית תמיד יקרה יותר? ההשקעה הראשונית והתכנות גבוהים יותר, אך יש פחות בזבוז בדיל/חנקן ופחות תיקונים. בסדרות קטנות-בינוניות או במוצרי מחלקה 3, היא עשויה להיות חסכונית לאורך חיי המוצר.

- האם הלחמת גל עדיין רלוונטית לייצור המוני? כן. בעיצובים עתירי THT עם גישת גל טובה, היא מספקת תפוקה מרבית בעלות ליחידה הנמוכה ביותר.

- איזו שיטה אמינה יותר? שתיהן יכולות לעמוד ב-IPC מחלקה 2 ו-3. סלקטיבית מציעה שליטה הדוקה יותר בפלוקס, בחום ובזמן שהיה לכל מפרק – לטובת יישומים עתירי אמינות.

- מתי עדיף גישה היברידית? כאשר לוחות משלבים מחברים רבי-פינים עם חלקים רגישים/מוגנים. גל מטפל במסת ההלחמות; סלקטיבית מטפלת בנקודות קריטיות או קשות להגעה.

סיכום

- הלחמת גל – הטובה ביותר להרכבות עתירות מחברים/THT בנפחים גבוהים, כשפריסות מותאמות לגל וזמן המחזור קריטי.

- הלחמה סלקטיבית – מצטיינת בלוחות משולבי טכנולוגיות, ברכיבים רגישים לחום ובמוצרי מחלקה 3, כאשר דיוק ותשואה עולים על עלויות ההקמה.

- בפועל, יצרנים רבים בוחרים גישה היברידית – גל למחברים פשוטים, סלקטיבית לאזורים מורכבים או מוצללים.

- למהנדסים המפתח הוא כללי התכנון ויציבות התשואה; למעריכי פרויקטים זהו העלות הכוללת לבעלות (TCO). שימוש בגורמי ההחלטה שתוארו מבטיח איזון נכון בין איכות, תפוקה ויעילות עלות.