מָבוֹא

מסכת ההלחמה והדפס המשי הן שכבות חיוניות בייצור PCB. מסכת ההלחמה מגנה על עקבות נחושת מפני חמצון ומונעת גישור הלחמה, בעוד שהדפס המשי מזהה את מיקומי הרכיבים ואת כיוונם.

מדריך זה מכסה את תהליך מסיכת ההלחמה והדפס משי, כולל אופן יישומם וכיצד לתכנן פתחי מסיכת הלחמה וסימוני ייחוס נכונים. על ידי ביצוע שיטות עבודה מומלצות, ניתן להפחית פגמי הרכבה ולשפר את אמינות הייצור.

יסודות תהליך ועיצוב מסיכת הלחמה

1. מהי מסכת הלחמה בייצור PCB?

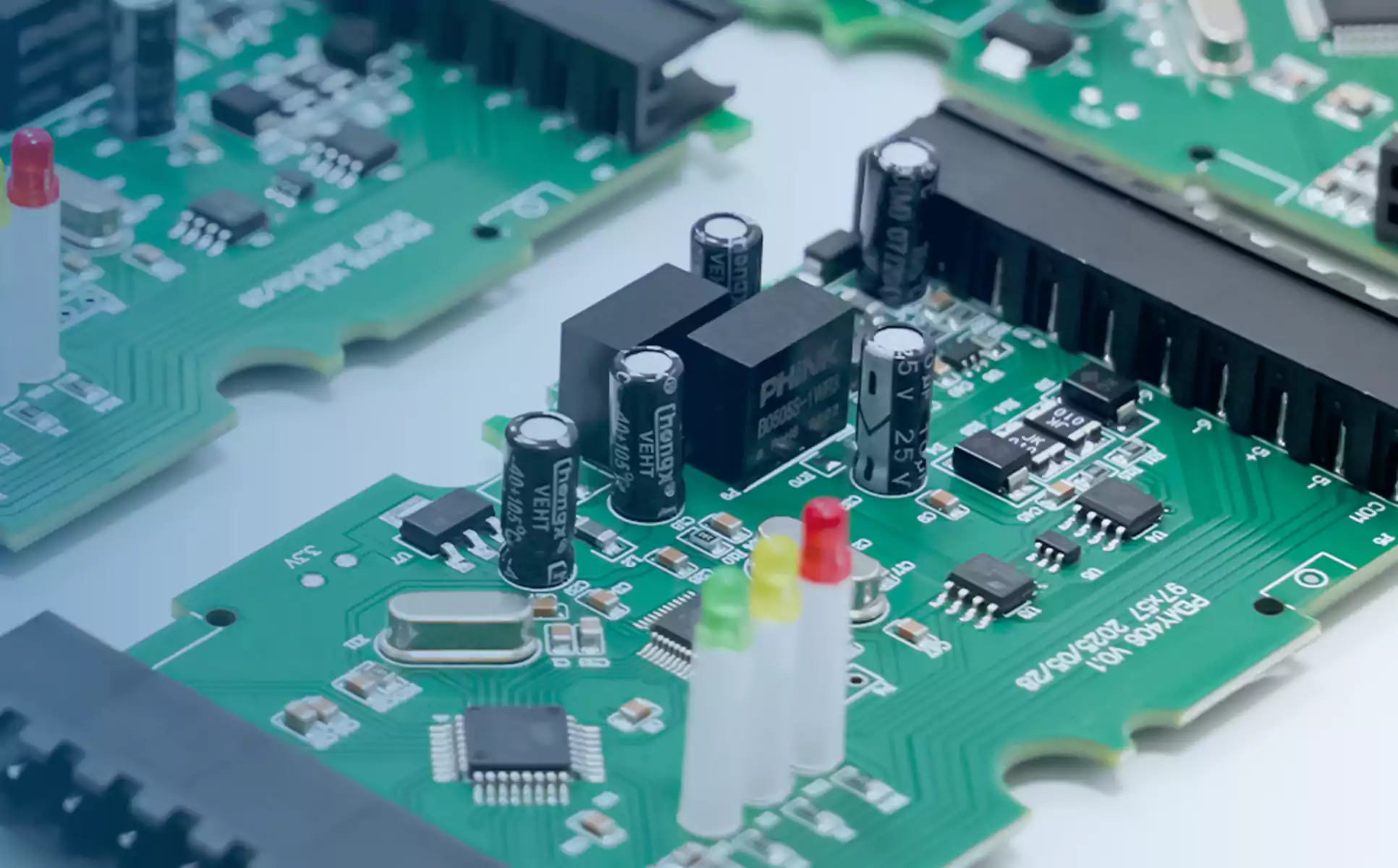

מסכת הלחמה (הידועה גם בשם "מסיכת הלחמה") היא שכבת מגן המיושמת על המשטחים החיצוניים של מעגל מודפס (PCB). מטרתה העיקרית היא למנוע גישור הלחמה, להגן על עקבות נחושת מפני חמצון וזיהום, ולשפר את החוזק המכני והאמינות של הלוח במהלך הלחמה ושימוש ארוך טווח.

רוב המעגלים המודפסים משתמשים במסכת הלחמה ירוקה, אך צבעים אחרים כמו אדום, כחול, שחור ולבן זמינים בהתאם לצרכים אסתטיים או פונקציונליים. הגרסה הירוקה נפוצה ביותר בשל הניגודיות המצוינת שלה במהלך הבדיקה והיציבות התרמית שלה.

מסיכת הלחמה חיונית לטכנולוגיית הרכבה משטחית (SMT) ותכנוני חיבורים בצפיפות גבוהה (HDI), שבהם מרווח צר בין פדים מגביר את הסיכון לקצרים בהלחמה.

2. תהליך יישום מסכת הלחמה: שלבי ייצור עיקריים

הבנת אופן יישום מסיכת הלחמה עוזרת למעצבים לצפות סבילות ייצור ולהימנע ממלכודות נפוצות של DFM (תכנון ליכולת ייצור).

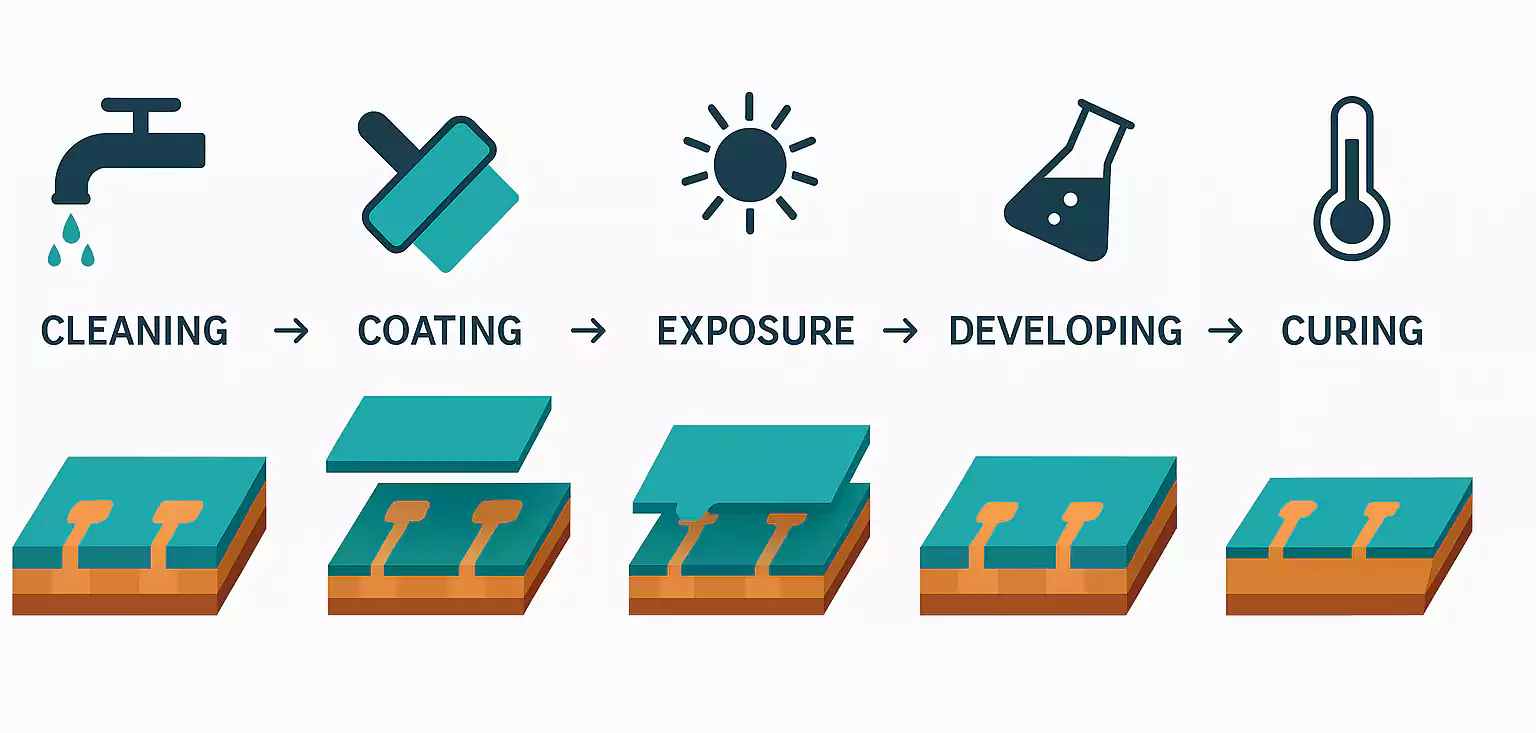

תהליך מסיכת הלחמה טיפוסי כולל את השלבים הבאים:

- ניקוי והכנה של משטחים

מנוקה את המעגל המודפס החשוף כדי להסיר חמצון, שמן ופסולת. משטח נקי מבטיח הידבקות טובה של מסכת ההלחמה ומפחית את הסיכון לדה-למינציה. - ציפוי מסיכת הלחמה (בדרך כלל LPI - נוזלי ניתן להדמיה)

שכבה דקה של מסיכת הלחמה LPI מצופה על הלוח באמצעות הדפסת משי או ציפוי וילון. שכבה זו תגדיר בסופו של דבר היכן מותר להלחמה (פתחים) והיכן היא חסומה (אזורים מכוסים). - אפייה מוקדמת / ייבוש נקבוביות

הלוח המצופה מיובש חלקית כדי להסיר ממיסים, מה שמבטיח שהמסכה תשמור על דביקות מספקת כדי לשמור על צורתה במהלך תהליך החשיפה. - חשיפה (הדמיה)

הלוח נחשף לאור UV באמצעות פוטומסכה או באמצעות הדמיה ישירה (DI). אזורים שנחשפו לאור מתקשים, בעוד שאזורים שלא נחשפו יוסרו במהלך הפיתוח. דיוק החשיפה קובע את מידת הדיוק של מסכת ההלחמה ליישור עם רפידות הנחושת. - פיתוח

הלוח מרוסס בתמיסת מפתח המסירה את מסיכת ההלחמה הלא קשה מאזורי הפדים. פיתוח מדויק מבטיח פתחים נקיים ומונע כיסוי חלקי של הפדים שעלול לגרום לחיבורי הלחמה גרועים. - ריפוי סופי (תרמי או UV)

ריפוי מלא מקשה את מסכת ההלחמה והופך אותה לעמידה בפני חום, כימיקלים ושחיקה פיזית במהלך תהליכי הלחמה.

3. הנחיות ושיטות עבודה מומלצות לעיצוב מסכות הלחמה

אפילו בתהליך ייצור מושלם, תכנון לקוי של מסיכת הלחמה יכול להוביל לפגמים כגון גישור הלחמה, כיסוי רפידות או יכולת הלחמה לקויה. כדי להבטיח ביצועים אופטימליים, יש לפעול לפי כללי התכנון המרכזיים הבאים:

3.1 מרווח/הרחבה של מסכת הלחמה

תמיד הרחב את פתח מסכת ההלחמה מעט מעבר למשטח הנחושת כדי להתחשב בסבולות היישור.

- התפשטות אופיינית מומלצת: +3 עד +5 מיל (0.075 - 0.125 מ"מ)

- מרווח קטן מדי עלול לגרום לכיסוי חלקי של הפד, דבר המונע הלחמה תקינה.

3.2 רוחב סכר/גשר מסכת הלחמה

סכר הלחמה הוא האזור של מסכת הלחמה בין פדים סמוכים (במיוחד ברכיבים בעלי פסיעה עדינה כמו QFP או BGA).

- רוחב גשר מינימלי מומלץ: 4 מיל (0.1 מ"מ), בהתאם ליכולת היצרן

- גשרים צרים מדי עלולים להישבר במהלך העיבוד, מה שמגדיל את הסיכון לגישור הלחמה.

3.3 פדים בעלי מסכת הלחמה מוגדרת (SMD) לעומת פדים שאינם בעלי מסכת הלחמה מוגדרת (NSMD)

- NSMD (מועדף עבור BGA/QFN): פתח מסכת ההלחמה גדול יותר מהפד, וחושף את כל שטח הפדים. זה מקדם אמינות טובה יותר של חיבור ההלחמה ונראות טובה יותר לבדיקה.

- SMD: מסכת ההלחמה חופפת את המשטח, ומפחיתה את החשיפה של הנחושת. פחות נפוץ ובדרך כלל שמור לאילוצים מכניים ספציפיים.

תהליך הדפס משי והנחיות עיצוב

הדפס משי, המכונה גם שכבת מקרא או שכבת כיסוי, ממלאת תפקיד מכריע בלוחות מעגלים מודפסים (PCBs) על ידי מתן מזהים חזותיים לרכיבים, נקודות בדיקה, קוטביות ומידע הרכבה קריטי אחר. בעוד שהדפס משי אינו משפיע על הביצועים החשמליים של הלוח, עיצוב הדפס משי לקוי יכול להשפיע על יעילות ההרכבה, פתרון בעיות ודיוק עיבוד חוזר.

1. מהו הדפס משי במעגל מודפס?

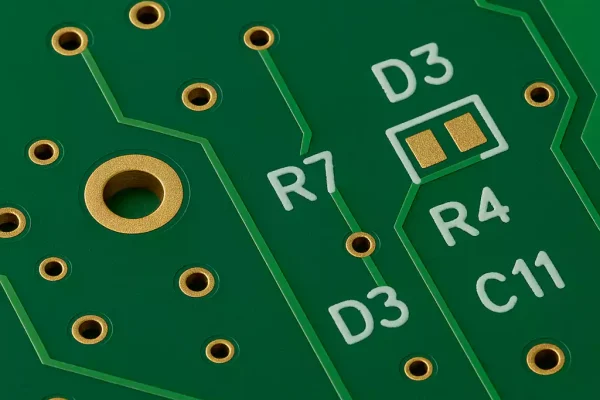

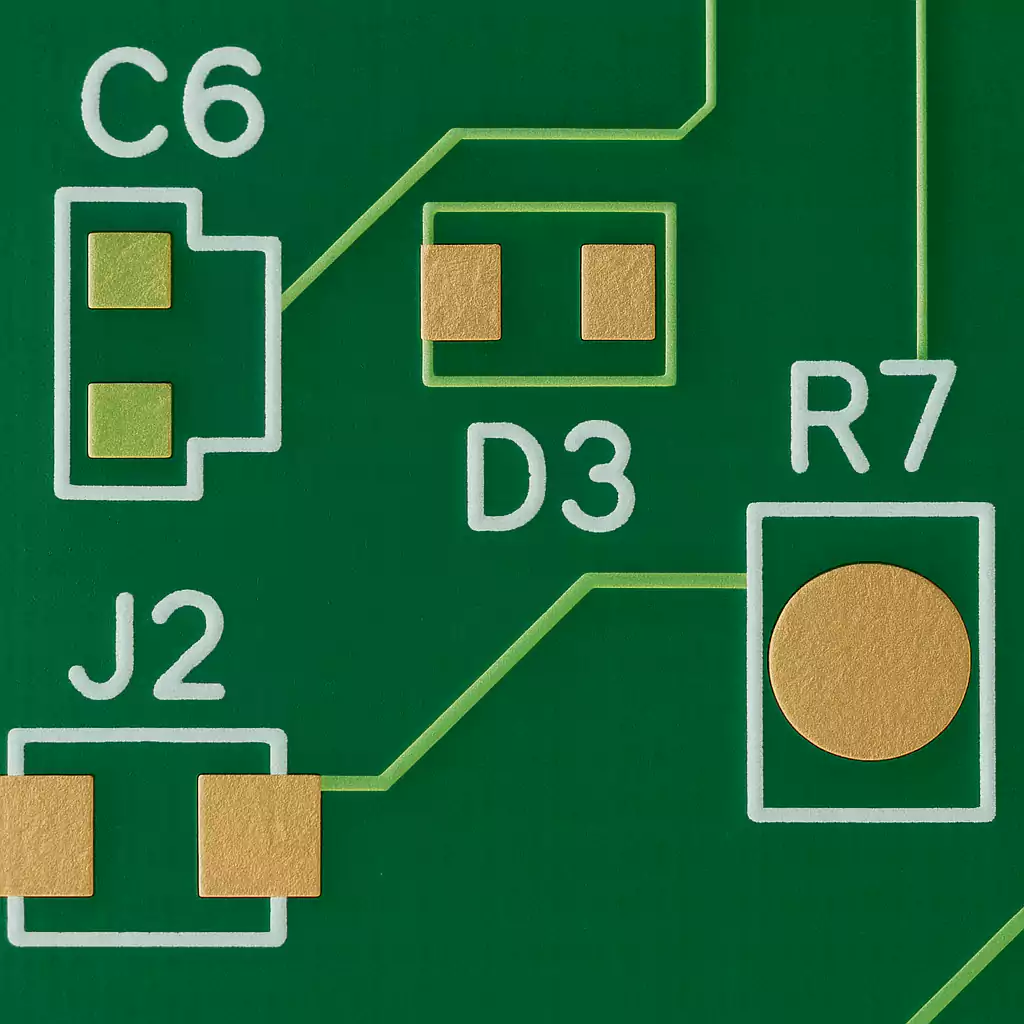

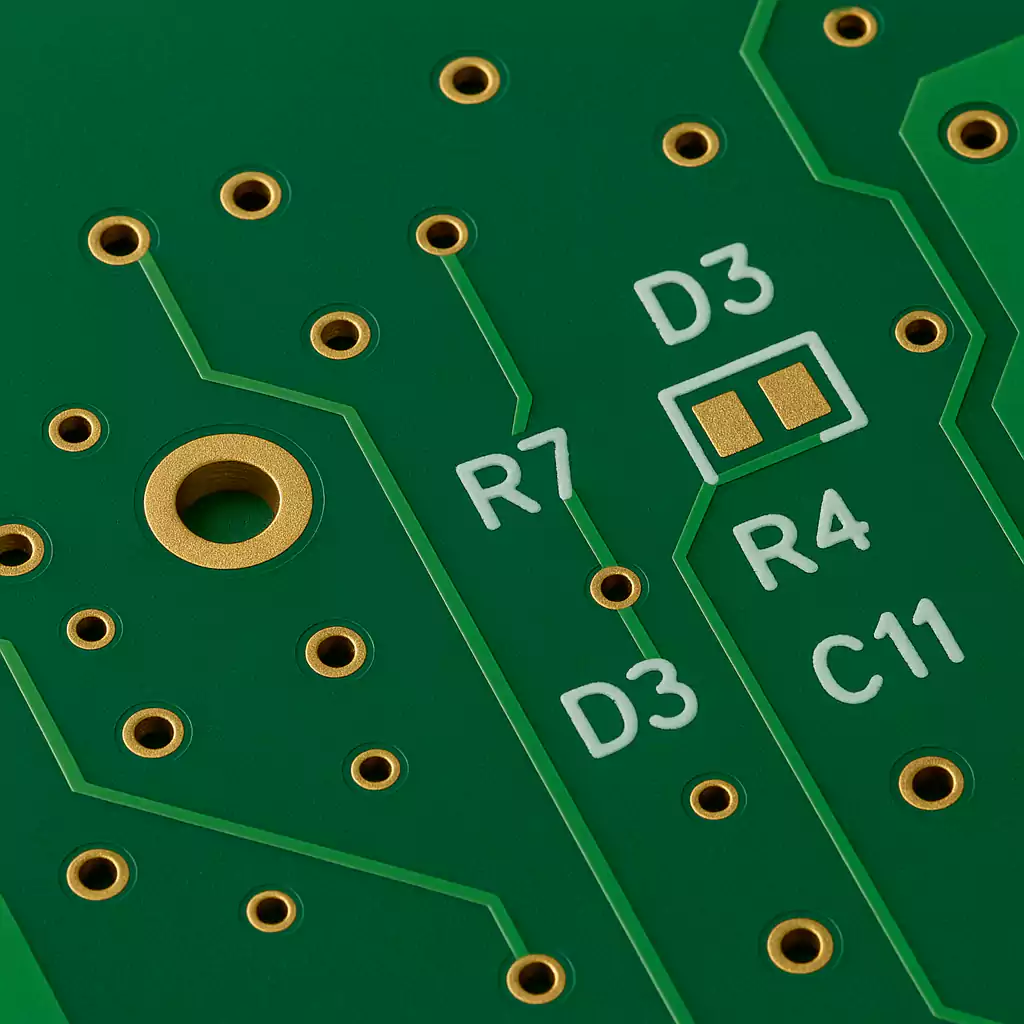

שכבת ההדפס המשי מכילה סימוני דיו לא מוליכים המודפסים על גבי שכבת מסיכת ההלחמה. סימונים אלה כוללים בדרך כלל:

- סימני ייחוס (למשל, R1, C3, U5)

- מחווני קוטביות עבור דיודות, קבלים, נוריות LED

- סמני פין 1 עבור מעגלים משולבים

- לוגואים של יצרנים, מספרי חלקים, בקרת גרסאות

- תוויות הרכבה ובדיקה

דיו לבן משמש לרוב להדפס משי בשל הניגודיות הגבוהה שלו, אך ניתן להשתמש בצבעים אחרים כמו צהוב או שחור בהתאם לצבע מסכת ההלחמה.

2. תהליך הדפסת משי (סקירת ייצור)

ישנן שתי שיטות עיקריות ליישום הדפס משי על גבי מעגלים מודפסים (PCBs):

- הדפסת משי (מסורתית)

- משתמש בסטנסיל או במסך רשת כדי למרוח דיו מבוסס אפוקסי

- מתאים לייצור בנפחים נמוכים עד בינוניים

- רזולוציה מוגבלת; לא יכול להתמודד עם טקסט דק במיוחד או פריסות צפופות

- הדפסת מקרא ישירה (DLP או הדפס משי דיגיטלי)

- שיטה מבוססת הזרקת דיו המדפיסה טקסט ישירות על פני הלוח

- מציע רזולוציה גבוהה יותר ויישור טוב יותר עם שכבות העיצוב

- מועדף לעיצובים בצפיפות גבוהה וגופנים קטנים

לאחר ההדפסה, הלוח עובר ריפוי או אפייה כדי להקשיח את הדיו ולהבטיח עמידות במהלך הלחמה וטיפול.

3. הנחיות לעיצוב הדפס משי עבור מעגלים מודפסים אמינים

כדי למנוע בעיות במהלך ההרכבה ולשמור על קריאות, יש לפעול לפי שיטות העבודה המומלצות הבאות: הדפס משי.

3.1 גודל גופן מינימלי ורוחב שורה

- גובה גופן מינימלי מומלץ: 1.0 מ"מ (≈ 40 מיל)

- רוחב קו מינימלי: 6 מיל (0.152 מ"מ)

- הימנעו מגופנים דקורטיביים יתר על המידה - השתמשו בגופנים מסוג sans-serif, מבוססי וקטור, לשם הבהירות (למשל, Arial או OCRA)

3.2 מרווח בין רפידות ו-Vias

- יש לשמור על מרווח של לפחות 6 מיל בין הדפס משי לבין:

- רפידות SMD

- חורים עוברים

- פתחי מסכת הלחמה

- אם דיו הדפס משי חופף לאזורים הניתנים להלחמה, זה יכול להפריע ליכולת ההלחמה ולאיכות הזרימה החוזרת, מה שמוביל לחיבורים שאינם רטובים או לדיו שרוף במהלך ההלחמה.

3.3 שיטות עבודה מומלצות להדפסת משי

- מקמו את ציוני הייחוס קרוב לרכיבים אך לא מתחתם

- שמרו על כיוון עקבי לקריאה קלה (למשל, כל הטקסט יהיה אופקי או מיושר עם קצוות הלוח)

- הימנעו מהנחת הדפס משי באזורים עם צפיפות גבוהה של BGA או על פתחי מסכת הלחמה

- עבור לוחות דו-צדדיים, השתמשו בהדפס משי רק במקומות בהם ניתן לראות את הרכיבים

3.4 הימנעו מצפיפות יתר

- Don’t overload the board with redundant or unnecessary silkscreen information

- השתמשו בשרטוטי הרכבה לתיוג מפורט במידת הצורך

3.5 Consider Assembly and Inspection

Clearly mark test points, fuse ratings, and polarities

Ensure text is large and clear enough for manual assembly and optical inspection

מקרי פגמים נפוצים וטיפים למניעה

אפילו כאשר תכנוני PCB עוברים בדיקות ראשוניות, בעיות עם מסיכת הלחמה והדפס משי עלולות להתעורר במהלך הייצור - לעתים קרובות עקב מרווחים שלא זוכים לתשומת לב, חוסר יישור או הגדרות שכבה גרועות. להלן כמה מהבעיות הנפוצות ביותר וכיצד ניתן למנוע אותן.

1. רפידות כיסוי למסכת הלחמה

בעיה:

הפדים מכוסים חלקית או מלאה על ידי מסכת הלחמה, דבר המונע הרטבה נאותה במהלך ההלחמה. זה יכול לגרום לחיבורים קרים, מעגלים פתוחים או ניתוק רכיבים.

שורש הבעיה:

- הגדרות הרחבת מסיכת הלחמה לא מספקות ב-CAD

חוסר יישור במהלך חשיפה או הדמיה- CAM layer misinterpretation

Prevention Tips:

- Apply solder mask expansion of at least 3–5 mils beyond the copper pad edges

- השתמשו בפדים של NSMD (Non-Solder Mask Defined) עבור רוב יישומי SMT

- סקור את שכבות הגרבר הסופיות כדי להבטיח פתחי רפידות נקיים

- אשר את סבילות היישור עם יצרן ה-PCB שלך

2. שבירה של מסכת הלחמה רסיס או גשר

בעיה:

רסיסים צרים של מסכת הלחמה (או "סכרים") בין פדים סמוכים עלולים להישבר במהלך הפיתוח או להיצרב, וכתוצאה מכך גשרי נחושת חשופים המובילים לקצרים חשמליים.

שורש הבעיה:

- רוחב גשר המסכה נקבע מתחת למינימום של היצרן (לעתים קרובות <4 מיל)

- Tight pitch components (e.g. QFP, BGA) without adequate solder dam design

- איכול יתר במהלך שלב הפיתוח

Prevention Tips:

- Maintain solder mask bridge width ≥ 4 mils (check with PCB vendor capabilities)

- הימנעו מרסיסים "חדים" - מזגו פתחים אם הגשרים דקים מדי

- עבור עיצובים בצפיפות גבוהה, יש להעביר דרישות מיוחדות ליצרנים

3. רפידות או ויא חופפות להדפסת משי

בעיה:

דיו הדפס משי המודפס על פדים או חורי דרך עלול להפריע להלחמה, ולגרום לחיבורים לא אמינים, סימני כוויה או זיהום במהלך הלחמה חוזרת.

שורש הבעיה:

- אין כלל מרווח בין שכבות הדפס משי לשכבות נחושת

- מיקום ידני של תוויות קרוב מדי לפדים של SMD

- Lack of silkscreen DRC in design software

Prevention Tips:

- שמור על מרווח מינימלי של 5 מיל בין הדפס משי לרפידות

- השתמשו בבדיקות כללי עיצוב (DRC) כדי לזהות חפיפה בין הדפס משי לפד

- הימנעו מהצבת ציוני ייחוס בתוך אזורי BGA או מעל נקודות בדיקה

- באזורים קריטיים, יש לשקול דיכוי הדפסה משי לחלוטין

4. מסכת הלחמה לא שלמה או שיורית

בעיה:

לאחר הפיתוח, בחלק מהאזורים נשמרה מסיכת הלחמה חלקית, מה שמוביל לזיהום, יכולת הלחמה לקויה או בדיקה ויזואלית לא עקבית.

שורש הבעיה:

- חשיפה נמוכה או זמן פיתוח לא מספק

- משטח לוח מזוהם לפני ציפוי

- יישום מסכת הלחמה עבה או לא אחידה

Prevention Tips:

- יש לוודא ניקוי מקדים והכנת פני השטח נאותים לפני ציפוי המסכה

- השתמש בפרופילי חשיפה/פיתוח מאומתים עם הספק שלך

- בצעו בדיקות AOI או בדיקות ויזואליות לאחר פיתוח המסכה כדי לאתר שאריות

טכנולוגיות ומגמות חדשות במסכת הלחמה והדפס משי

ככל שעיצובי PCB הופכים צפופים ומורכבים יותר, הטכנולוגיות המשמשות ליישום מסכות הלחמה והדפס משי מתפתחות במהירות כדי לעמוד בדרישות הייצור המודרניות.

1. מסכת הלחמה מודפסת בהזרקת דיו

מסכות הלחמה מסורתיות הניתנות להדמיה פוטוכימית (LPI) דורשות שלבים מרובים, כולל ציפוי, הדמיה ופיתוח. עם זאת, הדפסת מסכות הלחמה באמצעות הזרקת דיו צוברת תאוצה כחלופה לכתיבה ישירה בדיוק גבוה. היא מבטלת את הצורך בכלי צילום, מפחיתה שגיאות יישור וממזערת בזבוז חומרים. טכניקה זו שימושית במיוחד עבור לוחות HDI ואבות טיפוס הדורשים אספקה מהירה יותר.

פסקה

2. הדפסת משי דיגיטלית

שיטות הדפס משי קונבנציונליות מתקשות עם רכיבי פסיעה עדינים וציונים קטנים. הדפסת משי דיגיטלית, המשתמשת בטכנולוגיות הזרקת דיו או לייזר UV, מציעה רזולוציה גבוהה יותר ויישור טוב יותר. היא מאפשרת גופנים קטנים יותר, מיקום מדויק ועמידות משופרת, דבר שחשוב במיוחד במעגלים מודפסים קומפקטיים או בעלי אמינות גבוהה.

3. התקדמות חומרית

חומרי מסיכת הלחמה חדשים עם יציבות תרמית משופרת, הפסדים דיאלקטריים נמוכים, והרכבים ללא הלוגן התואמים ל-RoHS הופכים לסטנדרט עבור יישומים במהירות גבוהה ובטמפרטורה גבוהה. חומרים מתקדמים אלה משפרים את אמינות המעגלים המודפסים תחת הלחמת הזרמה חוזרת ותנאי עיבוד ללא עופרת.

שאלות נפוצות (FAQ)

האם מסכת הלחמה יכולה לכסות פדים או ויא?

לא. מסכת הלחמה לא צריכה לכסות את הפדים אלא אם כן מדובר על אוהל. כיסוי הפדים עלול לגרום ליכולת הלחמה לקויה או חיבורים פתוחים.

מהי הרחבת מסיכת הלחמה אידיאלית?

בדרך כלל 3-5 מיל מעבר לרפידת הנחושת. זה מאפשר סבילות יישור ומבטיח שהרפידה חשופה לחלוטין.

מהו גודל הטקסט המינימלי הקריא בהדפס משי?

מומלץ גובה של לפחות 1 מ"מ עם רוחב קו של 6 מיל לבהירות לאחר הלחמה.

האם הדפס משי יכול לחפוף אזורים הניתנים להלחמה?

לא. יש לשמור על מרווח של לפחות 5 מיל בין פדים או ויא כדי למנוע בעיות הלחמה.

מה ההבדל בין פדים SMD ו-NSMD?

·SMD: מסכת הלחמה חופפת את קצוות הפדים.

·NSMD: הפדים חשופים לחלוטין. מועדף עבור רוב עיצובי SMT.

מַסְקָנָה

שכבות מסכת ההלחמה והדפס המשי חיוניות לאמינות ויכולת הייצור של המעגל המודפס (PCB). מסכת הלחמה המיושמת כראוי מונעת גישור הלחמה, מגנה על משטחי נחושת ומשפרת את הבידוד החשמלי. שכבת הדפס המשי, לעומת זאת, מבטיחה מיקום מדויק של הרכיבים וזיהוי ברור במהלך ההרכבה והבדיקה.

על ידי ביצוע שיטות תכנון נכונות - כגון התרחבות נכונה של מסיכת הלחמה, מרווח ויישור הדפס משי - ניתן להימנע מבעיות ייצור נפוצות כמו כיסוי רפידות או רישום שגוי. תשומת לב מדוקדקת לפרטים אלה במהלך שלב התכנון לא רק משפרת את יכולת ההלחמה אלא גם מפחיתה פגמים ועיבוד חוזר.

רוצים לוודא שעיצוב המעגל המודפס הבא שלכם יעבור את בדיקות DFM בצורה חלקה? התחילו בשליטה בתהליך מסיכת הלחמה והדפס משי.