כאשר המקום מוגבל והאמינות קריטית, Rigid-Flex PCB מספקים את הגשר האידיאלי בין טכנולוגיות מעגלים קשיחים לגמישים. לוחות היברידיים אלה משלבים תתי-מצעים מ-FR-4 ומ-Polyimide (PI) למבנה אחד, המאפשר ניתוב תלת-ממדי ומבטל מחברים וכבלים — שני גורמי כשל נפוצים מכנית וחשמלית.

המדריך מפרט מהו Rigid-Flex PCB, מהם היתרונות, דוגמאות למבני Multilayer Stackup, כללי DFM (תכנון לייצור), תהליך הייצור צעד-אחר-צעד, גורמי העלות, וכיצד לבחור יצרן מתאים.

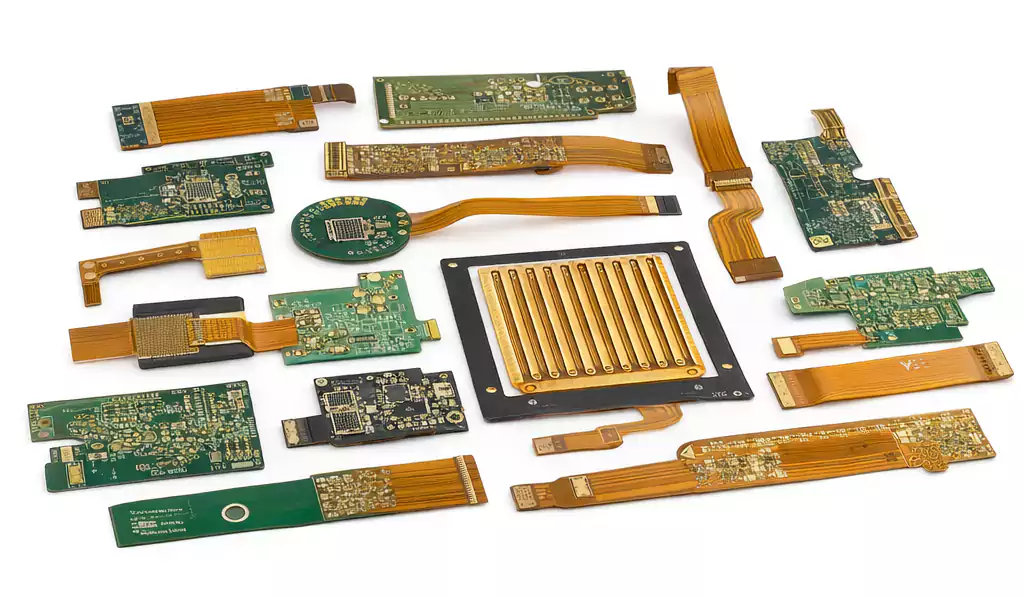

מהו Rigid-Flex PCB?

Rigid-Flex PCB משלב שכבות קשיחות — לרוב מלמינט FR-4 — עם שכבה אחת או יותר גמישות עשויות יריעת PI.

האזורים הקשיחים נותנים קשיחות מכנית ומקום לרכיבים; השכבות הגמישות מתקפלות/מתכופפות כדי לחבר בין אזורים קשיחים שונים.

בניגוד ללוחות קשיחים המחוברים בעזרת כבלים או מחברים, Rigid-Flex יוצר מעגל רציף אחד. מבנה אינטגרלי זה מעלה את האמינות, מקצר זמן הרכבה, וחוסך נפח ומשקל — חיוני לאלקטרוניקה קומפקטית וביצועית.

שימושים נפוצים: מכשור רפואי, תעופה וביטחון, מצלמות ומודולים אופטיים, לבישים, חיישני רכב ובקרה תעשייתית.

יתרונות מרכזיים ושימושים

למה מהנדסים בוחרים Rigid-Flex על פני PCB סטנדרטי:

- צמצום מקום ומשקל — איחוד מספר לוחות ומחברים ליחידה אחת.

- אמינות גבוהה יותר — פחות הלחמות/מחברים/כבלים הרגישים לרעידות ולעייפות.

- ביצועים חשמליים טובים יותר — שליטה בעכבה ומוליכים קצרים יותר מצמצמים EMI ואיבודי אות.

- פשטות בהרכבה — אין צורך בניתוב כבלים או בשידוך מחברים; בדיקה והרכבה סופית קלות יותר.

- גמישות תכנונית — קיפול/שכיבה/עטיפה להתאמה למארזים תלת-ממדיים.

היתרונות האלה הופכים Rigid-Flex לפתרון אידיאלי ליישומים עתירי אמינות: בקרי טיסה, דימות רפואי, תקשורת צבאית ומוצרי צריכה מודרניים שבהם כל מילימטר קובע.

חומרים ועקרונות רדיוס כיפוף

האיכות של Rigid-Flex תלויה בבחירת חומרי בסיס נכונים ובתכנון כיפוף תקין.

תתי-מצעים

- אזורים קשיחים: FR-4 (אפוקסי/סיבי זכוכית).

- אזורים גמישים: PI — ללא דבק (לעמידות כיפוף דינמית טובה יותר) או עם דבק (חסכוני יותר).

נחושת

- נחושת מרוסנת-מוקשית (RA) מועדפת באזורי הכיפוף בזכות דוקטיליות גבוהה.

- נחושת מושקעת אלקטרוליטית (ED) מתאימה לכיפופים סטטיים או מוגבלים.

עובי נחושת טיפוסי ב-Fast Turn PCB:

- אזורי Flex: 0.5–2 oz/ft²

- אזורי Rigid: 1–4 oz/ft²

Coverlay ומחזקות (Stiffeners)

- Coverlay מחליף מסכת הלחמה בשכבות גמישות, מגן על המוליכים ומגדיר פתחים ל-Pads.

- Stiffeners (FR-4 או PI) מחזקים אזורי מחברים/SMT ומונעים עיוות.

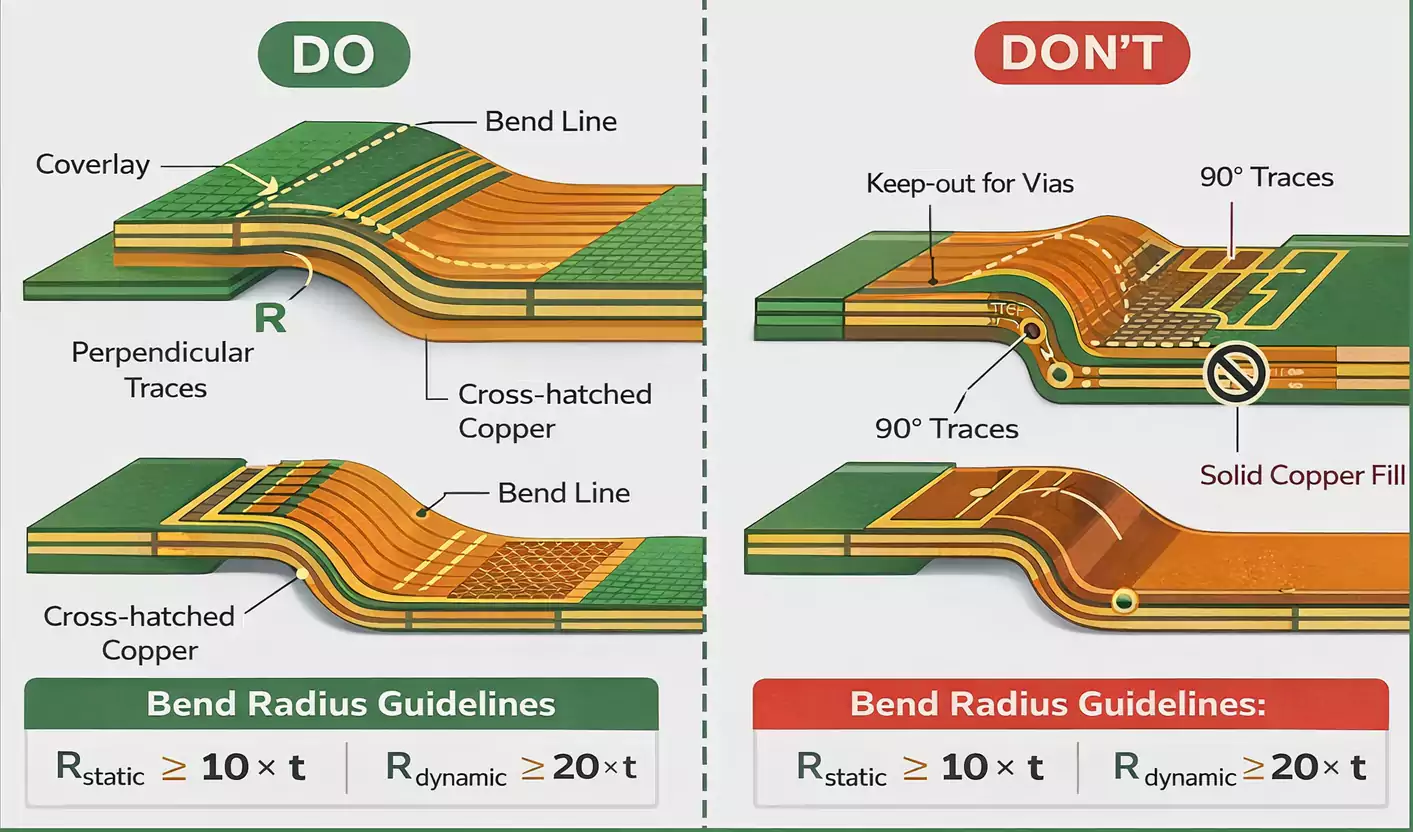

כללי רדיוס כיפוף

- כיפוף סטטי: (R \ge 10 \times t) (t = העובי הכולל של אזור ה-Flex).

- כיפוף דינמי: (R \ge 20 \times t).

נתבו מוליכים למאונך לקו הכיפוף, והשתמשו בפניות מעוגלות במקום פינות 90°.

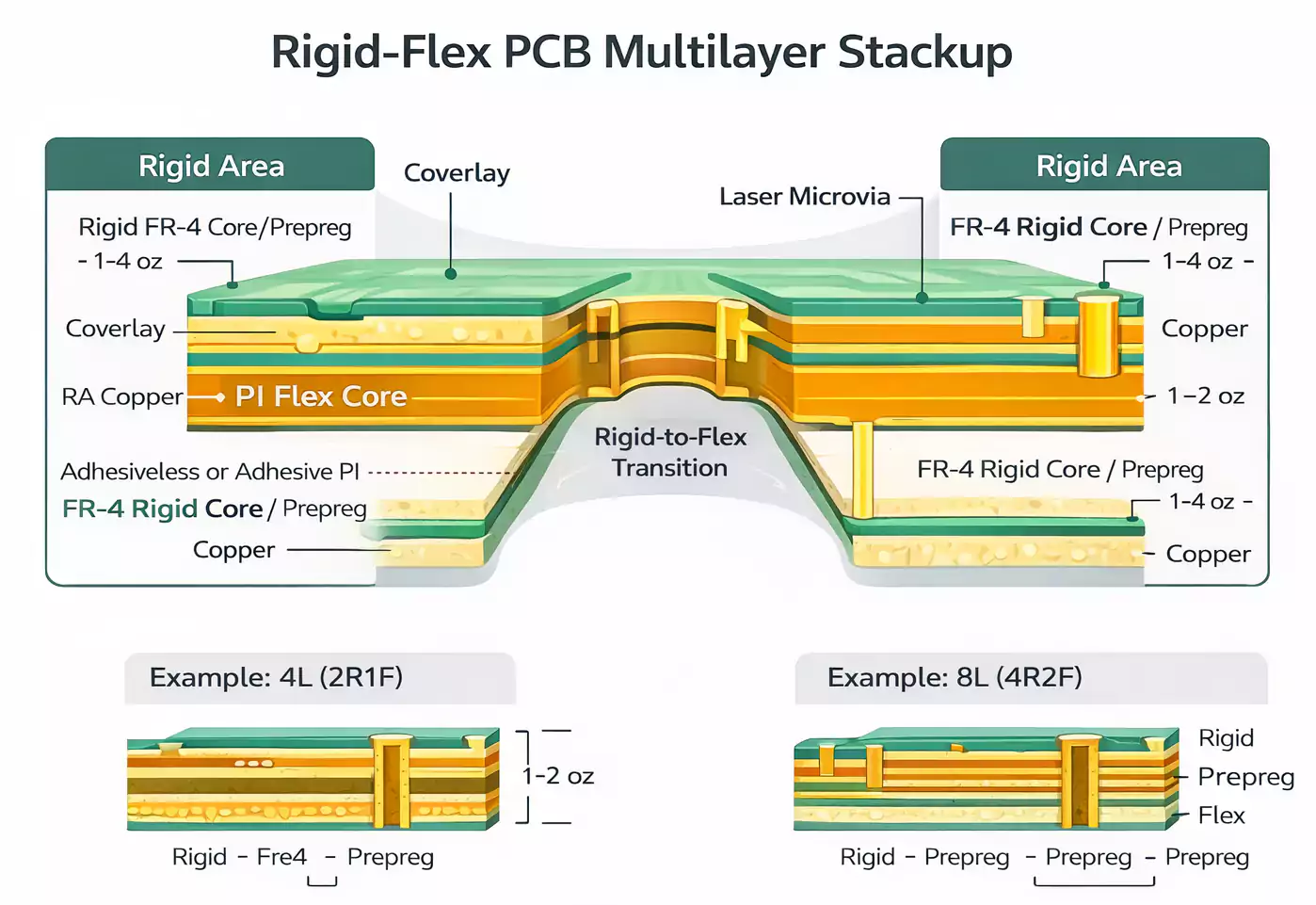

Multilayer Stackups נפוצים

Rigid-Flex נע בין גשר Flex דו-שכבתי לבין מערכות מורכבות עם מעל 20 שכבות.

דוגמאות:

- 4 שכבות (2R1F): חיבור בסיסי בין שני אזורים קשיחים דרך ליבת Flex אחת.

- 6–8 שכבות (4R2F): שתי ליבות Flex סימטריות במרכז ה-Stackup לאיזון כיפוף; מקובל במודולים מתקפלים.

- 10–12 שכבות (6R2F4): יישומי High-Speed/RF עם מישורי ייחוס לשליטת עכבה והפחתת EMI.

- 20+ שכבות (Bookbinder): מערכות תעופה/ביטחון מתקדמות עם למינציה סדרתית ואזורי Flex מרובים.

בנייה מאוזנת וסימטרית של שכבות ה-Flex מצמצמת עיוות ומאמץ מכני בלמינציה ובשימוש.

כללי DFM לתכנון Rigid-Flex

Design for Manufacturability חיוני לתשואה גבוהה ולאמינות ארוכת טווח.

באזור ה-Flex

- מוליכים מאונך לקו הכיפוף.

- הימנעות מ-Vias, רכיבים ופינות 90°.

- שימוש במוליכים מעוגלים וב-Teardrop Pads.

- שימוש במשטחי נחושת רשתיים/פתוחים לחלוקת מאמצים.

- שמירה על פיזור מוליכים אחיד.

מעבר Rigid→Flex

- דרוג עובי בשלבים במקום קפיצה חדה.

- להרחיק Vias/TH לפחות 1 מ״מ מגבול ה-Flex.

- Coverlay Relief עם פתחים מעוגלים.

- להוסיף הקלה מאמצים/פאזות.

הרכבה ובדיקה

- אין להציב רכיבים באזור הכיפוף.

- לכלול חורי כלים וסימוני יישור (Fiducials).

- להגדיר נקודות בדיקה באזורים קשיחים.

- להעביר מראש Gerber, Stackup, דרישות עכבה ו-BOM לבדיקת DFM.

Fast Turn PCB מספקת סקירת DFM ו-Stackup ללא עלות כדי להבטיח ייצור מוצלח מהניסיון הראשון.

תהליך הייצור ובקרת איכות

ייצור Rigid-Flex משלב את מורכבות ה-Multilayer הקשיח עם מעגלים גמישים. ב-Fast Turn PCB התהליך הטיפוסי הוא:

- הכנת חומרים — חיתוך וניקוי FR-4 ו-PI.

- הדמיית שכבות פנימיות וצריבה — הגדרת מוליכים ומישורי ייחוס.

- למינציה — שילוב שכבות קשיחות וגמישות בחום ולחץ.

- קידוח — מכני ו-לייזר Micro-via (עד 0.10 מ״מ).

- הציפוי ומתכתת ה-Vias — הבטחת הולכה בין שכבות.

- הדמיית שכבות חיצוניות/צריבה — יצירת המוליכים החיצוניים.

- גימורים שטחיים — ENIG, HASL ללא עופרת, OSP, כסף/בדיל טבול, Ni-Pd-Au.

- יישום Coverlay ו-Stiffeners — הגנה וחיזוק מכני.

- רוטינג ופרופיל — CNC או לייזר עד 620 × 500 מ״מ.

- בדיקות וביקורת — E-test 100%, AOI ו-X-ray.

אתגרי ייצור

- הסרת שאריות/מריחות בקידוחים בחומרים מעורבים (FR-4 + PI).

- רישום (Registration) מדויק בלמינציה סדרתית.

- שליטה במאמצים בין-שכבתיים למניעת דילמינציה או קמטים באזורי Flex.

Fast Turn PCB שולטת במשתנים אלה באמצעות קידוח לייזר מדויק, לחצי למינציה בוואקום, ובדיקות AOI/X-ray, ובגיבוי תקני ISO 9001, UL ו-RoHS.

עלויות וזמני אספקה

Rigid-Flex דורשים יותר שלבים וחומרים מלוחות סטנדרטיים; הבנת גורמי העלות מסייעת באופטימיזציה.

גורמי עלות עיקריים

- מספר שכבות וכמות/אורך אזורי ה-Flex.

- מבני Microvia ו-Buried Via.

- עובי נחושת ופתחים ב-Coverlay.

- דרישות עכבה וכיסוי בדיקות.

- תשואה/פסילה (רישום לקוי, דילמינציה).

טיפים לאופטימיזציה

- לאחד אזורי Flex כשאפשר.

- לפשט מספר שכבות ולהימנע מכיפופים דינמיים מיותרים.

- להשתמש בגדלי פנל וקווי מתאר סטנדרטיים.

- לשתף את היצרן מוקדם לשיתוף פעולה ב-DFM.

זמן אספקה טיפוסי

ב-Fast Turn PCB זמני הייצור הם 7–20 ימים, בהתאם לשכבות/מורכבות/כמות. יש תמיכה הן באבי-טיפוס מהיר והן בייצור סדרתי תחת קורת גג אחת.

כיצד לבחור יצרן Flex-Rigid

בחירת שותף נכון קריטית להצלחת הפרויקט. בדקו:

פרמטרי יכולת (דוגמת Fast Turn PCB)

- מספר שכבות מרבי: עד 26

- מוליך/מרווח מינימלי: 0.065 / 0.065 מ״מ

- קדח/Pad מינימלי: 0.10 מ״מ / 0.35 מ״מ

- דיוק קידוח: ±0.05 מ״מ

- סטיית PTH: ±0.05 מ״מ

- גודל פנל מרבי: 620 × 500 מ״מ

- עובי סופי: 0.25–6.0 מ״מ

- גימורים: ENIG, HASL (ללא עופרת), OSP, כסף/בדיל טבול, Ni-Pd-Au

איכות ותקינה

חפשו ISO 9001, UL, RoHS. ל־Aerospace/Medical/Military ודאו IPC-6013 Class 3 ותיעוד איכות הניתן למעקב.

הנדסה ותמיכה

ספק טוב מעניק:

- סקירת הנדסה אישית,

- ייעוץ Stackup/Impedance,

- תאימות קבצים (Gerber / ODB++ / IPC-2581),

- תקשורת מהירה ושקופה מהצעת המחיר ועד המשלוח.

Fast Turn PCB מספקת בדיוק רמת תמיכה זו — למעבר חלק מאבי-טיפוס לייצור, ללא סבבי עיצוב חוזרים.

שאלות נפוצות (FAQ)

1) מהו רדיוס הכיפוף המינימלי?

סטטי: (R \ge 10 \times t). דינמי: (R \ge 20 \times t). מוליכים תמיד מאונך לקו הכיפוף.

2) האם ניתן להעביר זוגות דיפרנציאליים באזור ה-Flex?

כן, כל עוד שומרים על בקרת עכבה ונתיב חזרה רציף (מישורי ייחוס או נחושת רשתית).

3) מתי יש להשתמש במחזקות (Stiffeners)?

בפאדים של מחברים, באזורי SMT או בכל מקום שדורש חיזוק מכני.

4) האם מותר למקם Vias באזור ה-Flex?

מומלץ להימנע בכיפוף דינמי. אם חייבים — להרחיק ממרכז הכיפוף ולהשתמש ב-Teardrops ו-Annular Ring גדול יותר.

5) מה זמן האספקה המקובל ל-Rigid-Flex רב-שכבתי?

לפי שכבות ומורכבות — 7–20 ימים ב-Fast Turn PCB.

סיכום

Rigid-Flex PCB משלב מיניאטוריזציה, אמינות וחופש תכנון. שילוב טכנולוגיות קשיח/גמיש מצמצם מחברים, משפר ביצועים חשמליים ומאפשר ארכיטקטורות תלת-ממד קומפקטיות.

עם היכולות של Fast Turn PCB — עד 26 שכבות, Micro-via מדויק, למינציה In-house ו-7–20 ימים לבנייה — תוכלו לקחת את עיצוב ה-Rigid-Flex שלכם מאבי-טיפוס לייצור בביטחון מלא.