מבוא

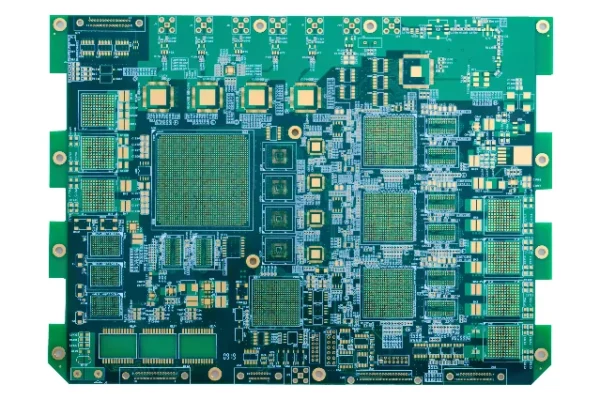

ככל שמכשירים אלקטרוניים נעשים קטנים יותר ודורשים יותר פונקציונליות, מעגלים מודפסים מסורתיים (PCBs) כבר אינם עומדים בקצב המורכבות הגוברת של התכנון. המוצרים של היום—כמו סמארטפונים, מודולים של 5G, מכשירים לבישים ומערכות רכב—דורשים יותר חיבורים (I/O), ריווחים קטנים יותר וביצועי אות טובים יותר.

מעגלים מודפסים בצפיפות גבוהה (HDI PCBs) מספקים פתרון לכך. באמצעות תכונות מתקדמות כגון מיקרו-וייות, ויות עיוורות/קבורות וקידוח בלייזר, לוחות HDI מאפשרים צפיפות חיווט גבוהה יותר, עיצובים קטנים יותר וביצועים חשמליים משופרים.

מדריך זה מסביר מהו HDI PCB, כיצד הוא שונה מלוח PCB רגיל, מהם היתרונות המרכזיים שלו, אילו סוגי שכבות נפוצים קיימים ומהן שיטות הייצור העיקריות.

מהו HDI PCB?

HDI PCB הוא קיצור של High-Density Interconnect Printed Circuit Board – לוח מעגל מודפס עם קישוריות בצפיפות גבוהה. לוחות אלה משתמשים בקווים דקים יותר, ויות קטנות יותר, וצפיפות פדים גבוהה יותר לעומת לוחות PCB רגילים, מה שמאפשר לשלב יותר פונקציונליות בעיצובים קומפקטיים.

תכונה מרכזית של HDI היא מיקרוויה – חור קטן שנקדח בלייזר, בקוטר של פחות מ-150 מיקרון, ומחבר בין שכבות סמוכות. עיצובים רבים כוללים גם ויות עיוורות ו-ויות קבורות, שמגדילות את הגמישות בתכנון המסלולים תוך שמירה על שלמות המבנה.

הטכנולוגיה פותחה במקור כדי לתמוך בצפיפות גבוהה של חיבורים (I/O) במחשוב וטלקומוניקציה, אך כיום היא נפוצה גם באלקטרוניקה צרכנית, מערכות רכב, מכשירים רפואיים ותעשיית האוויר-חלל – תחומים שבהם מקום וביצועים הם קריטיים.

יתרונות מרכזיים של HDI PCB

לוחות HDI מציעים יתרונות ברורים לעומת לוחות רב-שכבתיים רגילים:

צפיפות חיווט גבוהה יותר

לוחות HDI מאפשרים להניח יותר מסלולים בשטח קטן יותר בזכות קווים דקים יותר, ריווחים צמודים יותר, וטכנולוגיית מיקרוויה – אידאלי לרכיבים בצפיפות גבוהה כמו BGA ו-CSP.

עיצובים קטנים וקלים יותר

על ידי הפחתת מספר השכבות וגודל הלוח, ניתן לייצר מוצרים דקים וקלים יותר – חשוב במיוחד בסמארטפונים, לבישים ואלקטרוניקה רפואית.

ביצועים חשמליים משופרים

מסלולי אות קצרים יותר מפחיתים אובדן אות, אינדוקטנס, ומשפרים את הביצועים בתדרים גבוהים – חיוני ליישומי RF ודיגיטל מהיר.

אמינות תרמית ומכנית טובה יותר

מיקרוויות מדורגות או מוערמות משפרות את היציבות המכאנית ופיזור החום, ומפחיתות סיכון לכשל בתנאים קשים או ביישומי הספק גבוה.

גמישות תכנונית גבוהה יותר

ויות עיוורות וקבורות מאפשרות תכנון קומפקטי ומסלולים מורכבים יותר – מבלי להגדיל את שטח הלוח.

היתרונות האלו הופכים את טכנולוגיית HDI לבחירה מועדפת במוצרים קומפקטיים וביצועים גבוהים בתחומים כמו טלקומוניקציה, רכב, אוויר-חלל ואלקטרוניקה צרכנית.

מבני שכבות נפוצים ב-HDI

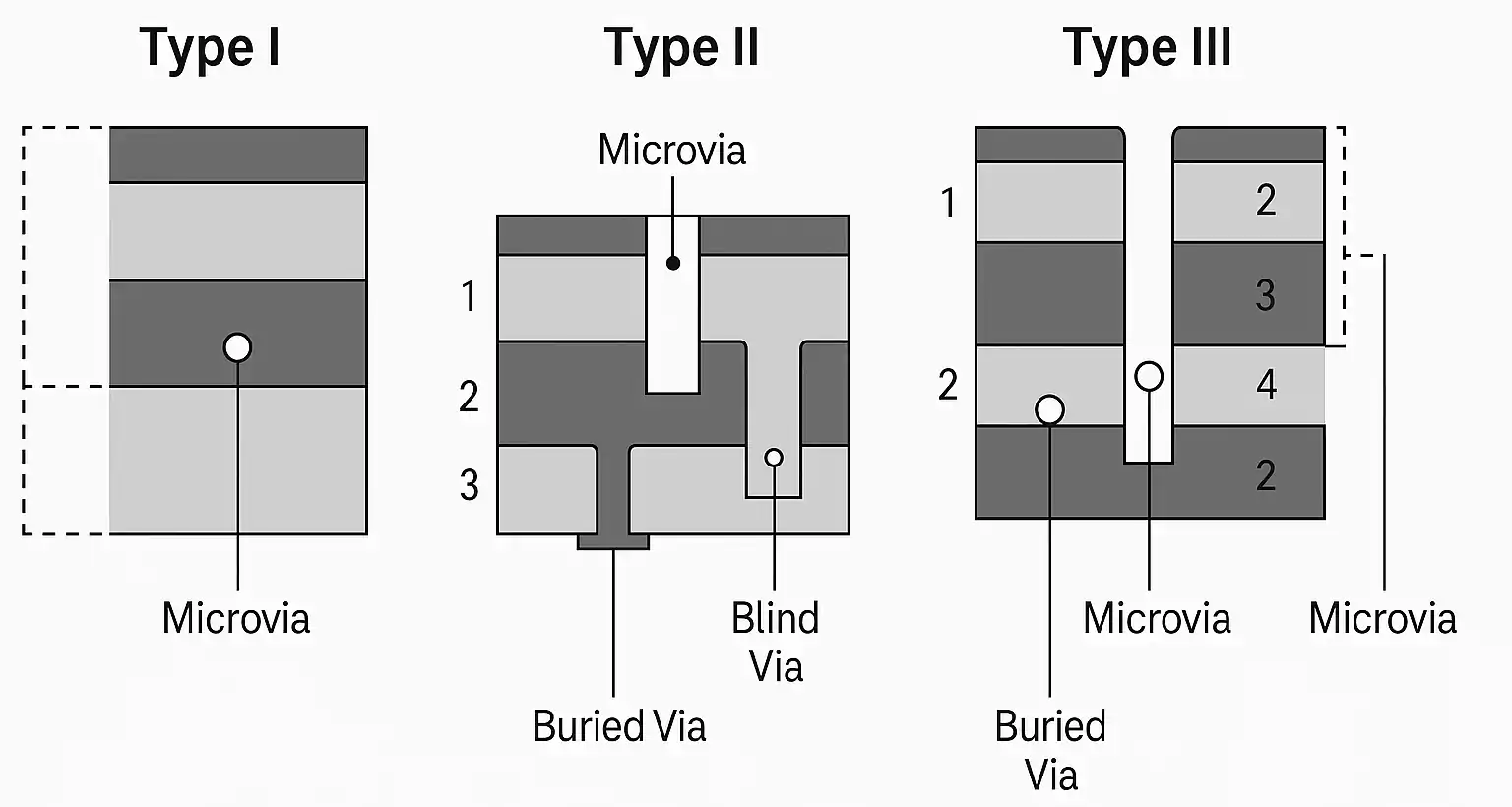

מבנה שכבות ב-HDI קובע כיצד השכבות והחיבורים מסודרים להשגת חיווט בצפיפות גבוהה. בשונה מלוחות PCB רגילים המשתמשים בחורים דרך כל השכבות (Through-Hole), עיצובים מסוג HDI כוללים מיקרוויות, ויות עיוורות ו-ויות קבורות, כדי להגדיל את צפיפות החיבורים – מבלי להגדיל את גודל הלוח.

סוגי המבנים הנפוצים ביותר ב-HDI מוגדרים לפי תקן IPC-2226, שמסווג את מבני ה-HDI למספר קונפיגורציות:

- סוג I: שכבת HDI אחת מצד אחד או משני צידי הליבה, עם ויות עיוורות ולעיתים ויות קבורות, אך ללא ויות מוערמות.

- סוג II: דומה לסוג I, אך כולל גם חורים דרך מצופים (PTH) מהשכבה העליונה לתחתונה.

- סוג III: מספר שכבות HDI עם מיקרוויות מוערמות ו-ויות קבורות, לצפיפות גבוהה יותר ואפשרויות חיווט משופרות.

מבנים מתקדמים יותר, כמו HDI מכל שכבה (Any-Layer HDI), מאפשרים מיקרוויות בין כל שכבה לשכבה. מבנים אלו נפוצים באפליקציות מתקדמות כמו סמארטפונים, מערכות אוויר-חלל ומכשירים רפואיים מוקטנים.

בחירת מבנה השכבות המתאים תלויה במורכבות העיצוב, בדרישות ביצועים ובמגבלות התקציב. לדוגמה, סוג I מתאים לאלקטרוניקה צרכנית, בעוד שסוג III מתאים יותר למערכות מהירות ובעלות אמינות גבוהה.

הבנה של מבני שכבות ב-HDI חשובה לאופטימיזציה של תכנון, תקינות אות ויכולת ייצור של מעגלים קומפקטיים.

טכנולוגיות ייצור מרכזיות של HDI

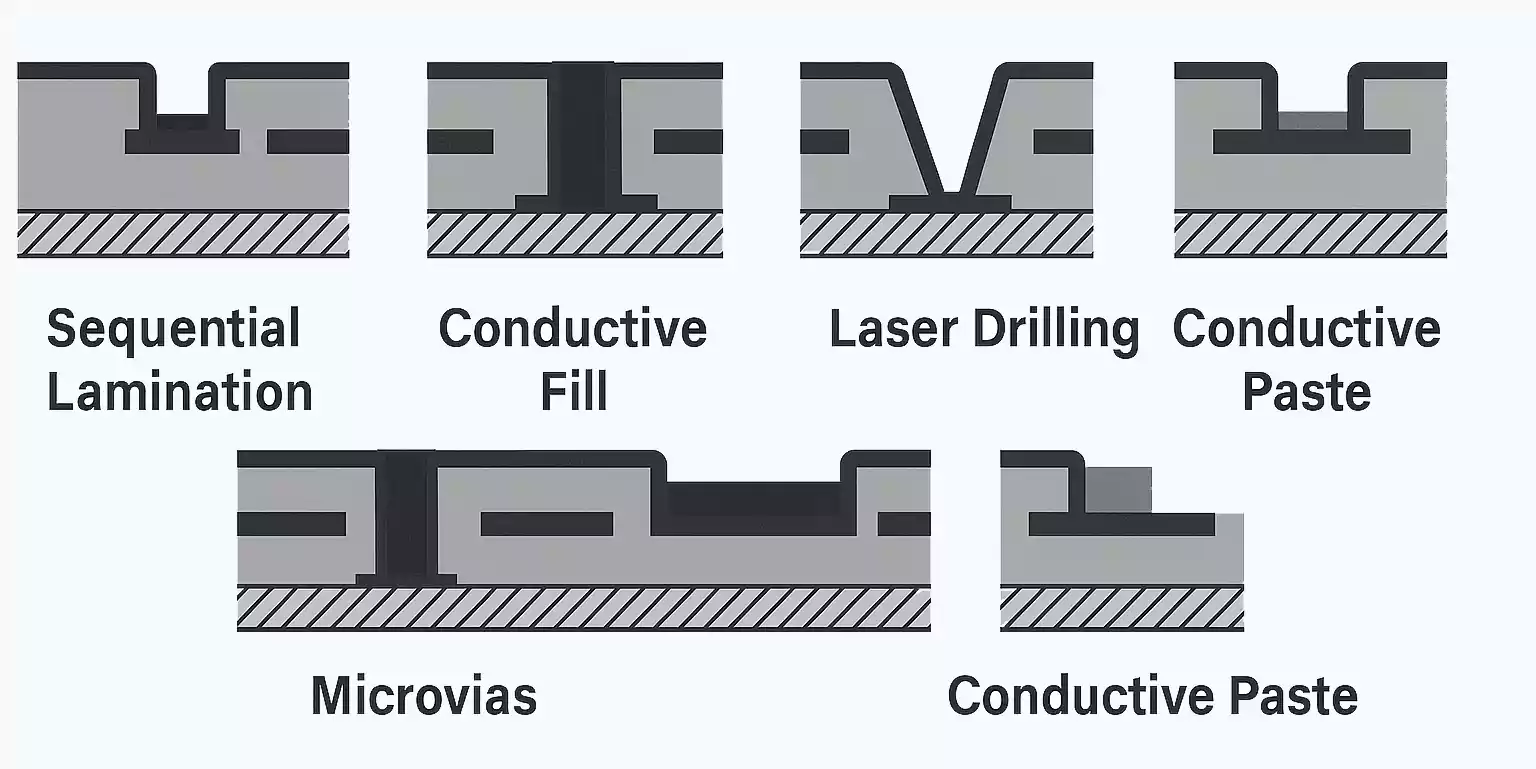

ייצור לוחות HDI דורש תהליכים מתקדמים המאפשרים דיוק גבוה, חפיפה בין שכבות, וקישוריות אמינה. בלב תהליך הייצור נמצאת קדיחת מיקרוויות, המאפשרת צפיפות גבוהה ועיצוב קומפקטי – שלא ניתן להשיג בשיטות קונבנציונליות של קדיחה דרך כל השכבות.

1. קידוח בלייזר (השיטה המרכזית)

קידוח בלייזר הוא השיטה הנפוצה והמדויקת ביותר ליצירת מיקרוויות, בקוטר של פחות מ-150 מיקרון. לייזרים מסוג UV או CO₂ מסירים באופן סלקטיבי את חומר הבידוד מבלי לפגוע בסביבה. טכניקה זו תומכת במבנים מוערמים או מדורגים, ומתאימה לייצור בהיקפים גבוהים.

2. מיקרוויות מוגדרות-פוטואופטית

שיטה זו משתמשת בחומרי דיאלקטריים רגישים לאור (Photoimageable) – בדומה למסכת פוטורזיסט – לחשיפת האזור, פיתוח והפקת ויה מצופה. מציעה דיוק טוב אך נפוצה בעיקר ביישומים בהיקף נמוך או ייעודיים.

3. תחריט פלזמה או כימי

במקרים מסוימים, ניתן לייצר ויות באמצעות תחריט פלזמה או תהליכים כימיים, במיוחד בחומרים רגישים ללייזר או ביישומי HDI גמיש-קשיח (Rigid-Flex). שיטות אלו פחות שכיחות אך נחוצות במצבים מסוימים.

לאחר יצירת הוויות, מצפים את הוויות באלקטרוליזה באמצעות נחושת על מנת ליצור חיבורים חשמליים. שלב זה קריטי להבטחת מוליכות ואמינות לטווח ארוך, במיוחד במבני מיקרוויות מוערמות או ממולאות.

ב-Fast Turn PCB, יכולות HDI כוללות מיקרוויות בקידוח לייזר עד לקוטר של 100 מיקרון, קו/ריווח של עד 2.5/2.5 מיקרון, ותמיכה בלוחות עד 20 שכבות – מה שמאפשר עיצובים מהירים במיוחד עד למהירויות של 28 גיגה-ביט לשנייה.

| יכולת (Capability) | פרמטר (Parameter) |

|---|---|

| רוחב/ריווח קו מינימלי | 2.5/2.5 מיקרון |

| מספר שכבות מרבי | 20 שכבות |

| עובי חומר CCL מינימלי | 50 מיקרון |

| עובי שכבת בנייה מינימלי | 35 מיקרון |

| תכנון מיקרוויה מינימלי | 100/200 מיקרון |

| קוטר PTH סופי מינימלי | 0.15 מ"מ |

| בקרה על עכבה | סבילות עכבה: +/-5 אוהם או +/-10% |

| תקן RoHS | מוסמך RoHS |

| תאימות ללא עופרת | זמין |

| חומר ירוק – חסר הלוגן (H/F) | זמין |

| מיקרוויות ממולאות בנחושת | זמין |

| רמת ELIC (קישור מכל שכבה) | 18 שכבות |

תקנים תעשייתיים והנחיות לתכנון

תכנון וייצור של לוחות HDI דורש עמידה קפדנית בתקנים תעשייתיים כדי להבטיח תקינות אות, יכולת ייצור ואמינות לטווח ארוך.

התקנים הנפוצים ביותר בתחום HDI כוללים:

- IPC-2226 – תקן תכנוני עבור לוחות HDI

מגדיר מבני שכבות, דרישות למיקרוויות וכללי תכנון עבור שכבות HDI, כולל יחס גובה/רוחב של ויות, טבעות היקפיות וריווחים. - IPC-2315 – מדריך תכנון למבני HDI

מספק שיטות עבודה מומלצות לפריסת HDI, כולל אסטרטגיות חיווט, מיקום מיקרוויות ואופטימיזציה של שכבות לצמצום EMI ואובדן אות. - IPC-4104 – חומרי בסיס ל-HDI ומיקרוויות

עוסק במפרטי חומרים כגון תכולת שרף, טמפרטורת Tg (מעבר זכוכיתי), וביצועים דיאלקטריים – קריטי למעגלים מהירים ובצפיפות גבוהה. - IPC-6016 – תקן כשירות וביצועים עבור לוחות HDI

מגדיר דרישות ביצועים ללוחות מוגמרים, כולל עמידות במעגלים תרמיים, אמינות ואיכות ציפוי.

עמידה בתקנים אלה תבטיח שתכנון ה-HDI שלך יהיה תואם לדרישות הייצור אצל יצרני PCB מובילים, ויספק איכות וביצועים ברמה תעשייתית.

סיכום

לוחות HDI הם פתרון יעיל עבור עיצובים הדורשים ביצועים גבוהים בשטח מוגבל. עם תמיכה ברכיבים בעלי מרווחים קטנים, מסלולי אות קצרים יותר ויכולות חיווט גמישות, טכנולוגיית HDI מאפשרת ייצור של לוחות קומפקטיים ואמינים – המשמשים בתעשיות כמו אלקטרוניקה צרכנית, רכב ותקשורת.

כדי להפיק את המרב מהטכנולוגיה, על מהנדסי התכנון לפעול לפי תקני IPC, ליישם שיטות עבודה מומלצות, ולשתף פעולה מוקדם ככל האפשר עם יצרנים מוסמכים – במיוחד כאשר מדובר במבנים עם ויות מוערמות או מספר שכבות רב.