בנוסף לשרפים הנפוצים, נעשה שימוש בכימיות רבות נוספות בתשתיות של מעגלים מודפסים (PCB). בעת בחירת שרף, על מהנדסים ויצרנים לאזן בין ביצועים לעלות—ה מושפעים מחומרי הגלם, עלויות העיבוד, שיטות הייצור ותהליכי העיבוד שלאחר ייצור ה־PCB.

1. תערובות אפוקסי (Epoxy Resin Blends)

שרפי אפוקסי המעורבבים עם מערכות שרף אחרות פותחו בהיקף רחב כדי לענות על צורכי יישומים מתקדמים החורגים ממגבלות הביצועים של תשתיות סטנדרטיות המבוססות על אפוקסי.

למרות שמדובר בחומרים יקרים יותר, המניע העיקרי לשימוש בהם הוא הדרישה לשיפור בתכונות החשמליות—במיוחד קבוע דיאלקטרי נמוך (Dk, εr) ופקטור אובדן נמוך (Df, tan δ)—לתמיכה בפעולת מעגלים בתדרים גבוהים.

תערובות אפוקסי נפוצות:

- אפוקסי–PPO (פוליפנילן אוקסיד)

- אפוקסי–ציאנאיט אסתר (Cyanate Ester)

- אפוקסי–איזוציאנוראט (Isocyanurate)

הודות לאופטימיזציה של תהליכים, ההשפעה על ייצור PCB סטנדרטי פחתה משמעותית. עם זאת, עדיין נדרש בקרה תהליכית מיוחדת בזמן למינציה מרובדת (Multilayer Lamination), קדיחה, Desmearing והכנת דפנות החור.

תערובות אפוקסי משמשות בעיקר ביישומים בתדר גבוה/מהירות גבוהה—כגון אנטנות, התקני RF ותקשורת אלחוטית, מחשוב עתיר ביצועים ואתרנט מהיר במיוחד.

2. BT (ביסמלימיד–טריאזין)/אפוקסי

ברוב המקרים האפוקסי משמש כממסג (Modifier) ומעורבב עם שרף BT, ולכן חומרים אלה מסווגים לרוב כהיברידיים מבוססי אפוקסי. מערכות BT/אפוקסי מציגות טמפרטורת מעבר זכוכיתי (Tg) בטווח 180–300 °C ומשלבות באופן מאוזן תכונות חשמליות, תרמיות וכימיות מצוינות.

חומרי BT/אפוקסי עומדים בדרישות המחמירות של אריזות מוליכים־למחצה, ולכן הם בחירה נפוצה לתת־שכבות BGA ולחומרי בסיס לאריזות שבבים. הם מתאימים גם לייצור לוחות רב־שכבתיים בצפיפות גבוהה הדורשים ביצועים תרמיים, חשמליים וכימיים גבוהים.

עם זאת קיימות פשרות—והמשמעותית שבהן היא העלות: ככל שתכולת ה־BT גבוהה יותר, כך החומר יקר יותר. בנוסף, למינציות BT נוטות להיות שבריריות יותר ובעלות ספיגת מים גבוהה יותר לעומת למינציות אפוקסי סטנדרטיות.

3. ציאנאיט אסתר (Cyanate Ester)

שרפי ציאנאיט אסתר מציעים Tg גבוהה מאוד (כ־250 °C), תכונות חשמליות מצוינות, חוזק מכני טוב בטמפרטורות גבוהות ויציבות תרמית טובה. חוזק הכפיפה והמתיחה שלהם עולה על זה של אפוקסי דו־תפקודי. עם זאת, חומר ציאנאיט אסתר נקי (לא מותאם) יקר ודורש עיבוד מיוחד, מה שמעלה את עלות הייצור הכוללת.

בעזרת גרסאות מותאמות (למשל Bisphenol-A Cyanate Ester) ניתן להוריד את טמפרטורת הריפוי לכ־170 °C, ולשפר עמידות, מעכבות בעירה והידבקות. התאמות אלו מגבירות לרוב את השבריריות, ולכן מוסיפים מנגנוני toughening (שיפור קשיחות/עמידות לשבר).

ערבוב ציאנאיט אסתר עם אפוקסי משפר את העיבוד ומוזיל עלויות, ובכך מאפשר שימוש ב־PCBs לתדר גבוה. כיום תחומי היישום חופפים במידה רבה לאפוקסי–PPO, כולל תקשורת בתדר/מהירות גבוהים ואלקטרוניקה עתירת ביצועים.

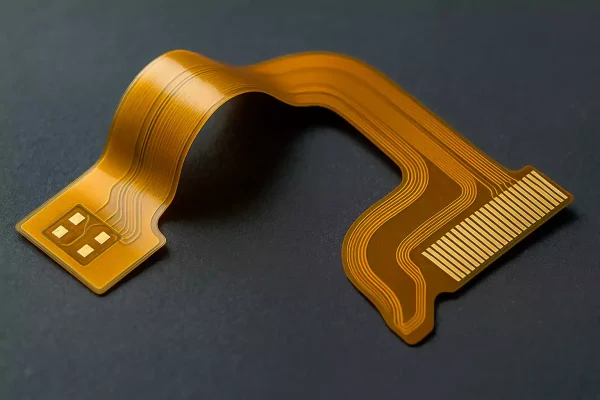

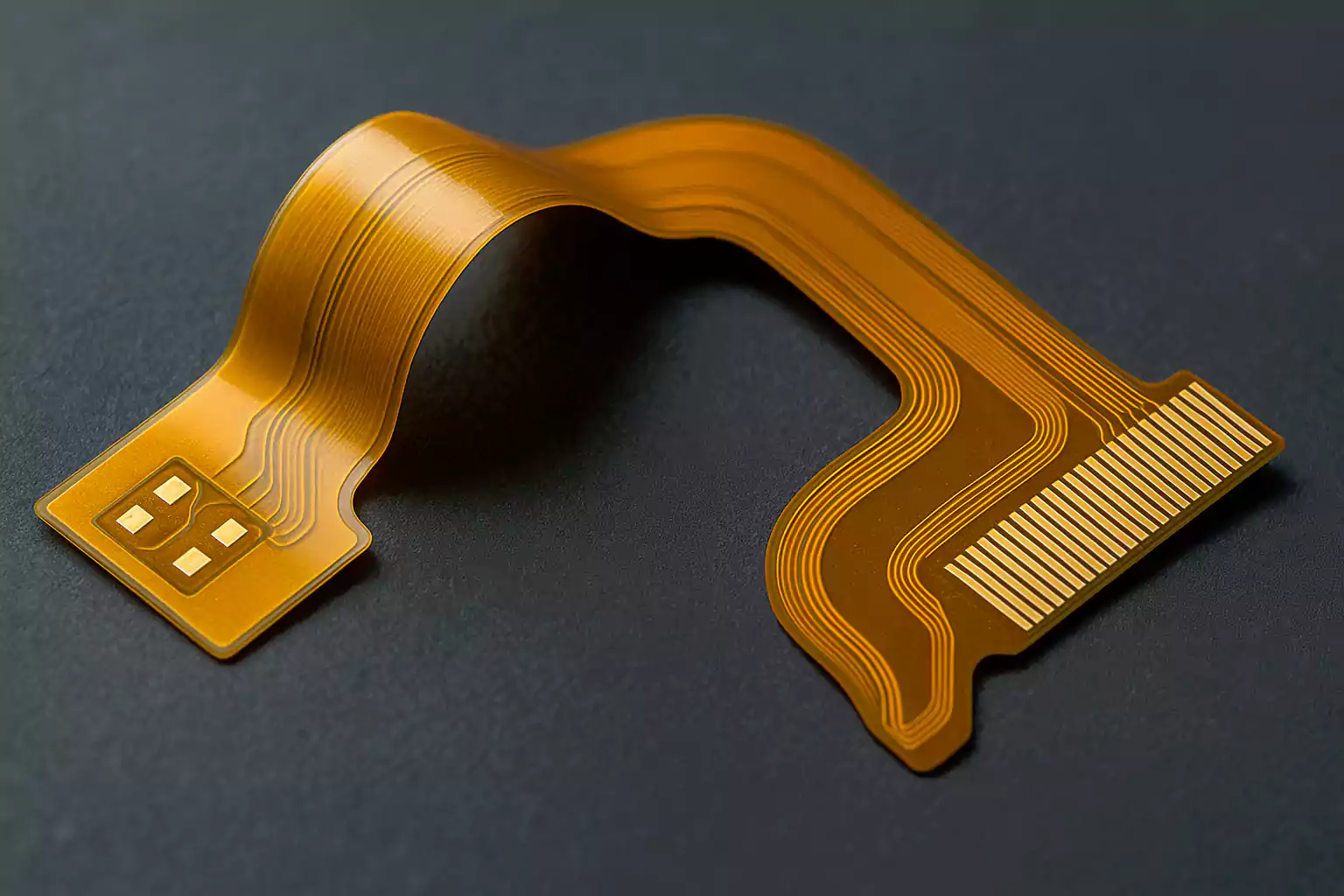

4. פוליאימיד (Polyimide, PI)

שרף פוליאימיד מצטיין בעמידות חום יוצאת דופן. Tg של תשתית פוליאימיד טהור היא כ־260 °C, בעוד שבתשתיות פוליאימיד מותאמות או מוקשחות Tg סביב 220 °C. בנוסף, לטמפרטורת הפירוק התרמי ערך גבוה מאוד, מה שמקנה אמינות תרמית מצוינת. Tg גבוהה מסייעת לצמצם התפשטות תרמית, מאחר שרוב ההתפשטות מתרחשת מתחת ל־Tg ונשארת נמוכה.

החומר נפוץ בלוחות מעגלים הדורשים עמידות להזדקנות ולתנאי טמפרטורה קיצוניים—כגון אלקטרוניקה תעופתית וחללית, ציוד קידוח נפט ומערכות צבאיות שבהן ביצועים תרמיים הם קריטיים.

עם זאת, פוליאימידים יקרים וקשים לעיבוד, ולכן השימוש בהם מוגבל ליישומים ייעודיים. בייצור בהיקפים גדולים כיום, פוליאימיד משמש בעיקר כחומר בסיס גמיש, למשל בלמינציות נחושת גמישות (FCCL).

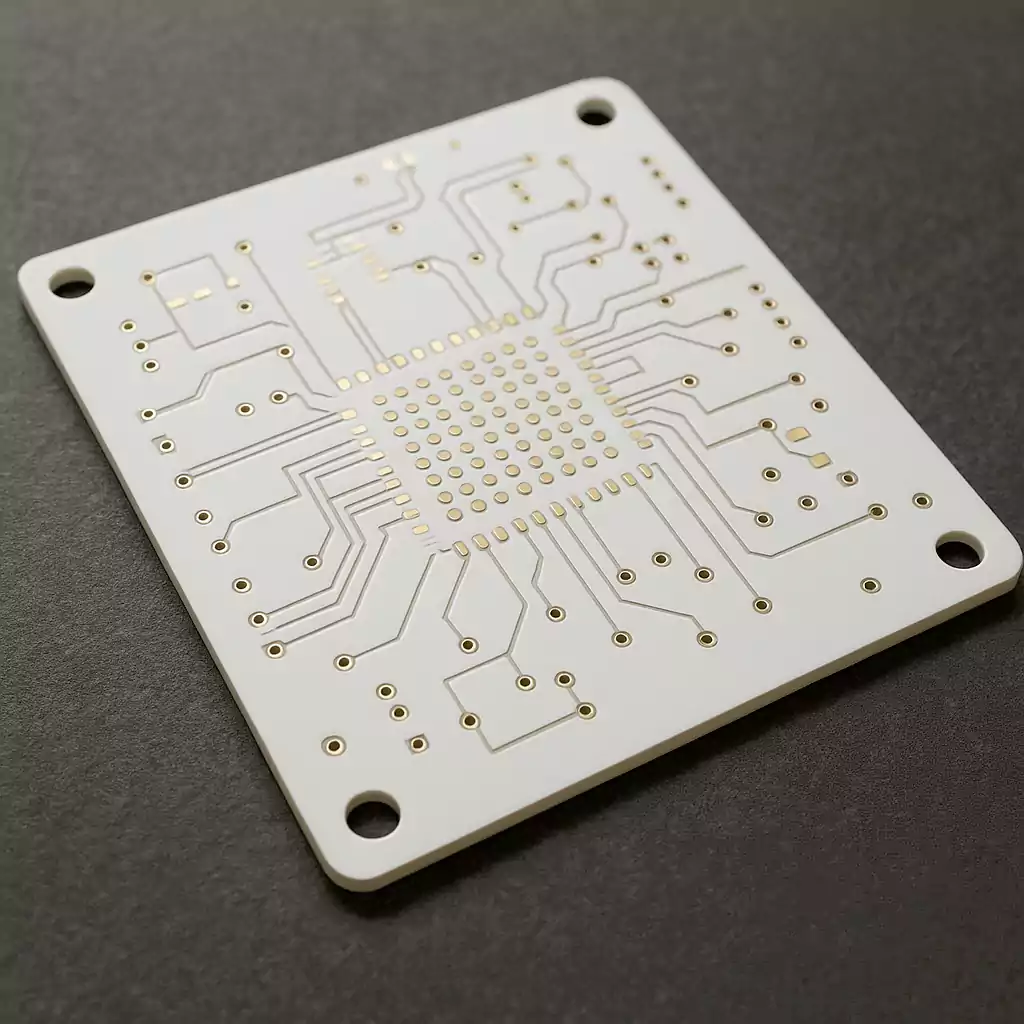

5. PTFE (פוליטטראפלואורואתילן, “טפלון”)

תשתיות PTFE משמשות היכן שנדרשת ביצועים חשמליים מהשורה הראשונה. חומרים אלה דורשים עיבוד מתמחה ויקרים. כדי לנהל עלויות, PTFE משולב לעיתים קרובות במבני Stackup היברידיים—רק שכבות מסוימות משתמשות ב־PTFE בעוד אחרות עשויות מחומרים קונבנציונליים זולים יותר—כך שניתן לשלוט בעלות הכוללת של הלוח תוך עמידה בדרישות RF קריטיות.

6. PPE (פוליפנילן אתר)

PPE מציע ביצועים חשמליים ותרמיים טובים יותר מאפוקסי. הוא מתאים למוצרי RF, אלחוט ומחשוב מהיר. נוסחאות PPE מוקדמות היו קשות לעיבוד, אך התאמות מאוחרות יותר בהרכב השרף ובראולוגיה הפכו אותו לתואם לקווי ייצור PCB סטנדרטיים עם כיול תהליכי מינימלי.

סוגי שרפים ונוסחאות נוספים

כפי שנראה, המבנה המולקולרי מעצב במידה רבה את תכונות הלמינציה. כדי לענות על צורכי ביצועים חדשים בתעשיית ה־PCB, מהנדסים חקרו ואימצו שרפים רבים נוספים, שלכל אחד מהם מאפיינים ברורים ונבדלים.

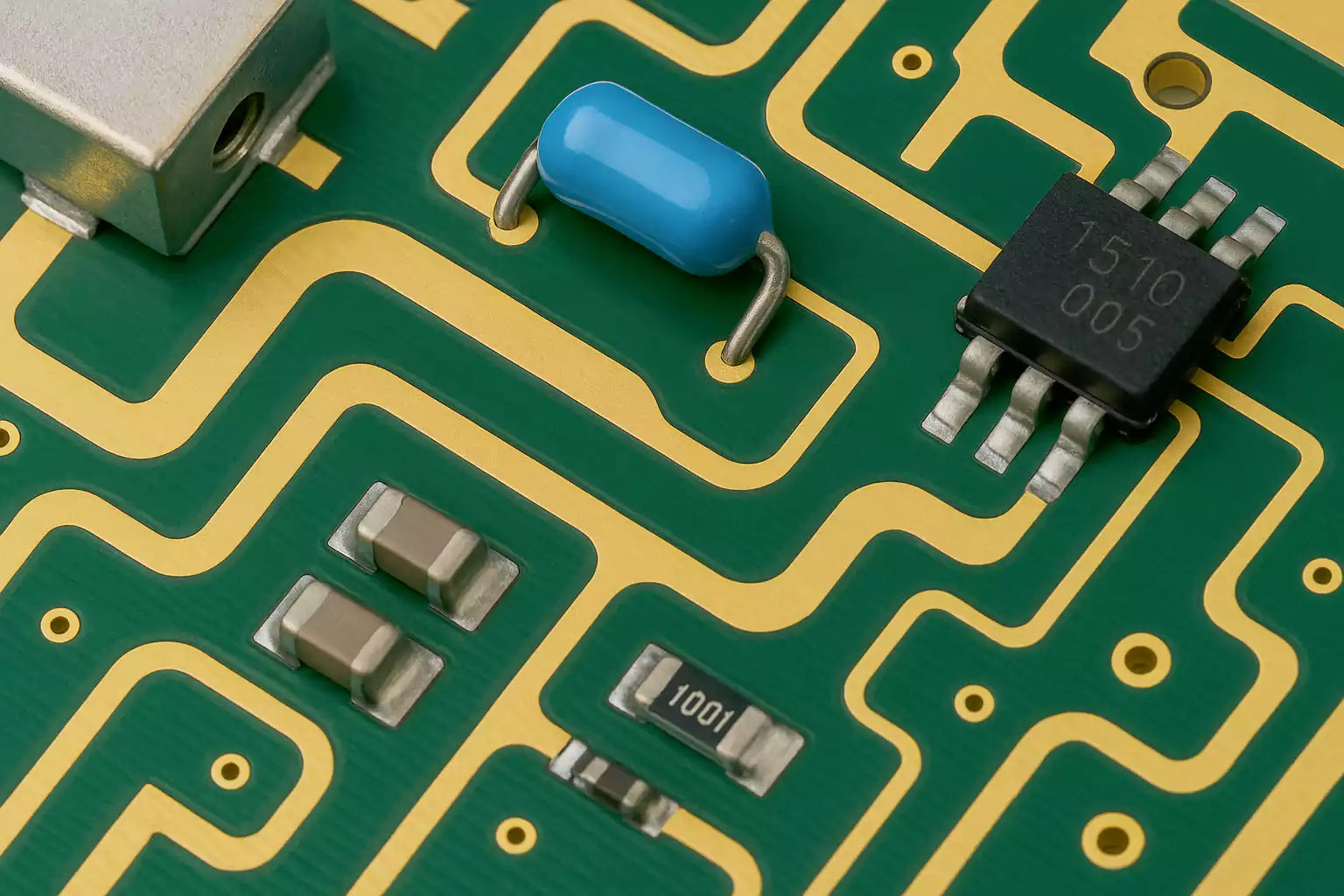

לכן, הפיתוח מתמקד יותר בתכונות החומר ובכּשירות לייצור (Manufacturability) מאשר בכימיית התגובה או בסינתזת פולימרים. עבור מהנדסי ויצרני PCB, הדגש הוא על תכונות חשמליות/תרמיות/מכאניות ועל התנהגות בתהליך—כיצד החומר נקדח, עובר למינציה, מצופה (Plating), נדבק, סופג לחות ושורד הרכבה.

הערות שימוש למקצוענים בישראל:

• נשמרו הקיצורים הבינלאומיים (Dk/Df, Tg, RF, PTFE, PPE, PPO, BT) לטובת התאמה למפרטים וגליונות נתונים.

• טמפרטורות מצוינות ב־°C.

• ניתן להתאים מונחים (למשל Desmearing) למינוח המפעל המקומי בעת הצורך.