בדיונים על לוחות מעגל מודפס (PCB) מתייחסים לרוב לתכולת השרף רק דרך ההשפעה שלה על הקבוע הדיאלקטרי. אך בייצור אמיתי, לתכולת השרף יש גם השפעה על התפשטות בציר-Z, עמידות ל-CAF, מישוריות הלוח ויציבות התהליך. ההשפעות הללו קריטיות במיוחד בלוחות מרובי שכבות ובשכבות פנימיות דקות, שבהן גם אמינות וגם יכולת ייצור חשובות.

כיצד תכולת השרף משפיעה על ביצועי הלמינציה

לאותו עובי דיאלקטרי יכולים להתקיים כמה שילובים של אריג זכוכית ותכולת שרף. יש לראות בתכולת השרף פרמטר רב-תכליתי שמשפיע על ההתנהגות החשמלית, המכנית והייצורית.

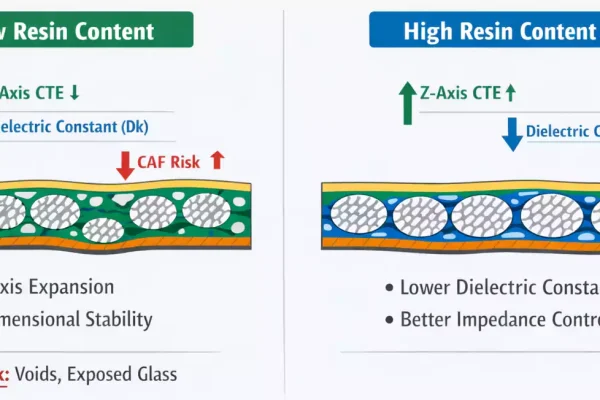

1) יתרונות של תכולת שרף נמוכה

תכולת שרף נמוכה בדרך כלל מספקת:

- התפשטות תרמית נמוכה יותר בציר-Z

- אמינות טובה יותר של חורים מצופי נחושת (PTH)

- יציבות ממדית משופרת

- הקטנת עיוות/התעקמות (Warpage)

- יציבות גבוהה יותר בעובי הדיאלקטרי

יתרונות אלו חשובים במיוחד בלוחות לתעשייה, רכב ותקשורת. התפשטות נמוכה בציר-Z מפחיתה מאמצים בזמן מחזורי חימום-קירור ובכך מאריכה את חיי המוצר.

2) יתרונות חשמליים של תכולת שרף גבוהה

גם לתכולת שרף גבוהה יש יתרונות. הגדלת יחס השרף מורידה את הקבוע הדיאלקטרי (Dk), משפרת שליטת אימפדנס וביצועי אותות מהירי-קצב.

בלוחות דיגיטל מהיר או RF עשויה הביצועיות החשמלית לקבל עדיפות—even אם הייצור נעשה מאתגר יותר. זו פשרה שכיחה ומקובלת בתכנונים מתקדמים.

3) דרישות המינימום לתכולת שרף

אי-אפשר להפחית את תכולת השרף ללא גבול. השרף חייב להרטיב לחלוטין את סיבי הזכוכית ולמנוע חללים או אזורים “יבשים” בתוך הלמינציה.

כאשר תכולת השרף נמוכה מדי עלולות להופיע בעיות כגון:

- צמיחת CAF (Conductive Anodic Filament)

- אמינות תרמית ירודה

- ירידה בעמידות לטווח ארוך

ניסיון התעשייה מראה שחסר שרף וסיבי זכוכית חשופים תורמים מרכזיים לכשלי CAF. לכל סגנון אריג זכוכית קיים טווח אופטימלי של תכולת שרף שמאזן צרכים חשמליים, מכניים ואמינותיים.

מישוריות וחוזק מכני

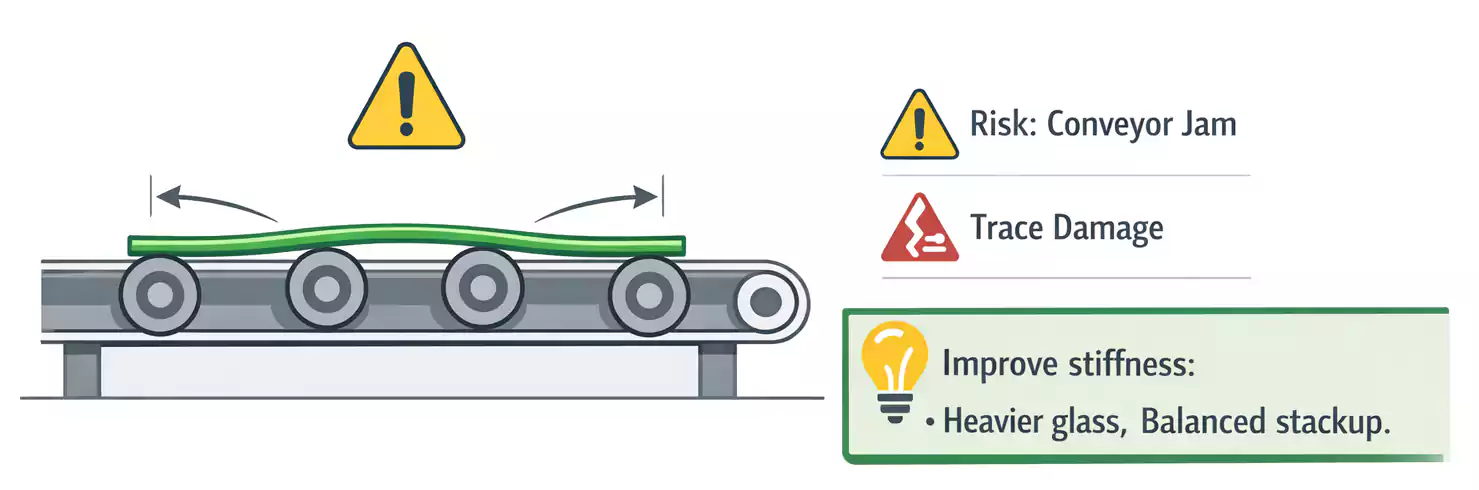

מישוריות וקשיחות הם קריטיים במהלך הייצור, במיוחד כשמייצרים שכבות פנימיות דקות. הלוחות חייבים לעבור בציוד האוטומטי בלי להתכופף או להינזק.

1) למה מישוריות חשובה

אם הלמינציה מתעקמת או מתכופפת, היא עלולה לתקוע מסועים או לפגוע בציוד בתהליך. שכבות פנימיות דקות עם דפוסי נחושת רגישות במיוחד. ככל שעובי הלמינציה קטן—הרגישות לעיוות (Warpage) גדלה.

2) שיפור חוזק הכיפוף

יצרנים יכולים לשפר קשיחות באמצעות הגדלת תכולת הזכוכית או שימוש באריגי זכוכית “כבדים” יותר. זה מסייע להתנגדות לכיפוף, אך יש לאזן זאת מול תכולת השרף והדרישות החשמליות.

3) סימטריה ושליטה בעיוות

Stackups סימטריים/מאוזנים מסייעים להפחתת עיוות על ידי איזון מאמצים תרמיים ומכניים. מבנים א-סימטריים נוטים יותר לקשת או פיתול.

לדוגמה, שכבה דיאלקטרית בעובי 0.008 אינץ’ יכולה להשתמש ב־

- דף אחד של 7628

- דף 2313 + דף 2116 (א-סימטרי)

- שני דפים של 2116

האפשרות הא-סימטרית נוטה להתעוות יותר, אך העיוות הוא רק גורם אחד. החלטות סופיות חייבות לשקול גם שליטה בעובי, ביצועים חשמליים ואמינות מכנית.

סיכום

מנקודת מבט של יצרן PCB, תכנון הלמינציה הוא תמיד איזון: יש להתייחס יחד לביצועים חשמליים, אמינות מכנית ויציבות תהליכית. הבנת הפשרות הללו מוקדם בתהליך מסייעת להימנע מעלויות עודפות, מירידת תשואה ומעיכובים בלוח הזמנים במהלך הייצור.