רדיד הנחושת הוא חומר ההולכה העיקרי בלוחות מעגלים מודפסים (PCB). המגמה להגדלת צפיפות המעגלים הובילה לפיתוחים חדשים בטכנולוגיית רדידי הנחושת. בנוסף, ניתן לצפות את רדיד הנחושת בסגסוגות מתכת אחרות ליצירת נגדים משולבים בתוך לוחות מרובי־שכבות.

רדיד מטופל בצד העמום (DSTF) או רדיד מטופל־הפוך (RTF)

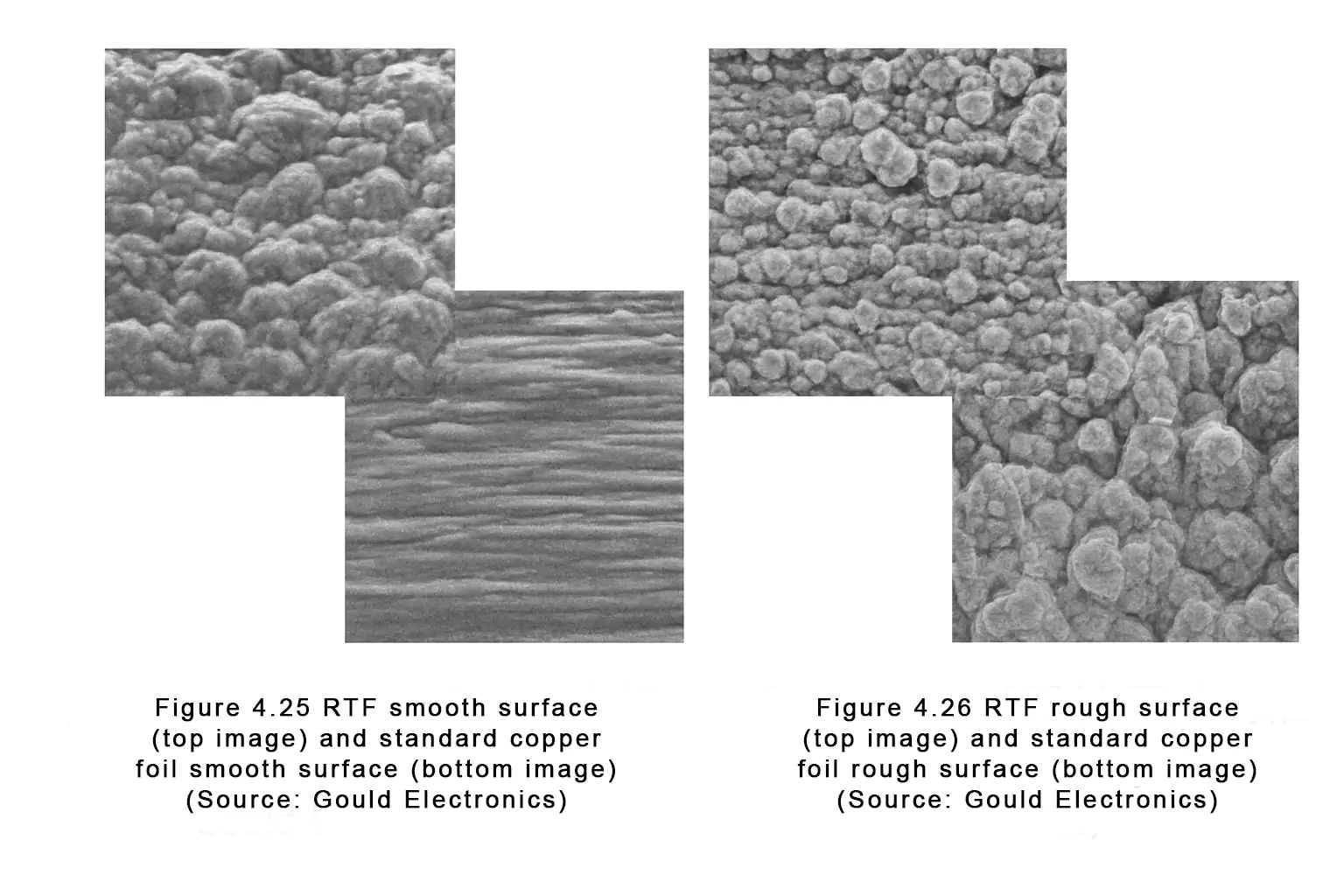

DSTF/RTF הם גם כן סוגים של רדיד נחושת מושקע־אלקטרוליטית (ED), אך ב-RTF היישום מבוצע על הצד המבריק, ולא על הצד המחוספס כפי שנהוג ברדיד ED סטנדרטי (ראו איורים 4.25 ו-4.26).

כתוצאה מכך, הצד הנקשר לשרף מאופיין בחספוס נמוך מאוד, בעוד שהצד המחוספס פונה כלפי חוץ. חספוס נמוך של הרדיד על הלָמינֶט מסייע ביצירת מוליכים עדינים בשכבות הפנימיות. הצד המחוספס עדיין מספק היצמדות.

לתדרים גבוהים, פני שטח חלקים יותר מעניקים ביצועים חשמליים טובים בהרבה. בליבות דקות, חספוס נמוך מסייע גם בשמירה על עובי דיאלקטרי אחיד ובהפחתת “חדירת השן” של פסגות הנחושת, מה שיכול לשפר את חוזק הפריצה הדיאלקטרי. יתרונות אלה מגיעים עם ירידה קלה בחוזק הקילוף (Peel Strength).

רדיד נחושת מגולגל-ומחושל (RA)

לרדיד נחושת מגולגל-ומחושל (Rolled-Annealed, RA) דוקטיליות מצוינת והוא נפוץ בשימוש במעגלים גמישים. הוא מיוצר בגלגול חם חוזר של לוח/ינגוט נחושת עבה בטמפרטורה גבוהה עד להשגת העובי והתכונות המכניות הרצויות.

בהשוואה לרדיד ED, לרדיד RA מבנה גרעיני/גבישי אקראי יותר, המוביל לתכונות מכניות עדיפות. שני הצדדים בעלי חספוס נמוך, ולכן ניתן לבחור כל אחד מהם לעיבוד/טיפול פני שטח.

טוהר והתנגדות סגולית של רדיד נחושת

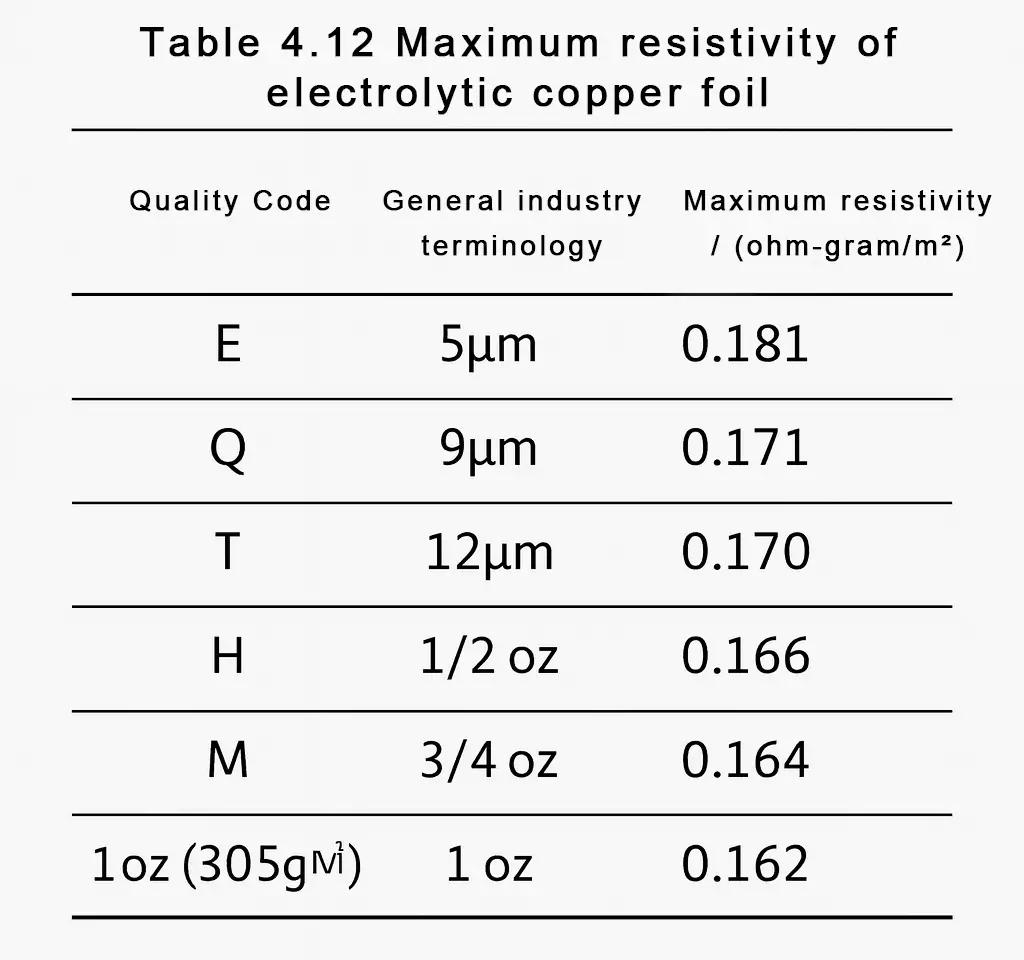

התקן IPC-4562, Metal Foil for Printed Wiring Applications, מגדיר את דרישות הטוהר וההתנגדות הסגולית לרדידי ED ו-RA.

טוהר מינימלי של רדיד נחושת ED בלתי מטופל הוא 99.8%, ותכולת הכסף נכללת בתוך תכולת הנחושת. לרדיד נחושת RA טוהר של 99.9%.

טבלה 4.12 מציגה את דרישות ההתנגדות הסגולית לרדיד נחושת ED. ההתנגדות הסגולית המרבית של רדיד RA תלויה באיכות הרדיד ונעה בדרך כלל בתחום 0.155–0.160 אוהם-גרם/מ״ר.

סוגים נוספים של רדיד נחושת

רדידי ED סטנדרטיים מתאימים לרוב לוחות ה-PCB הנוקשים והגמישים. ליישומים מיוחדים משתמשים ברדידים מותאמים, לרבות רדיד מטופל כפול, רדיד נגדי, ורדיד ED דק-במיוחד.

① רדיד מטופל כפול (Double-Treated Foil)

שתי פני הרדיד מקבלות טיפולי שטח ייעודיים. הצד שבמגע עם המצע (Substrate) עובר טיפול לשיפור ההיצמדות והאמינות מול השרף. הצד האחר מטופל “בהיפוך”, כך שהצד המבריק נקשר למצע והצד המחוספס פונה החוצה.

הדבר עשוי לבטל שלבים כגון השחרת שכבות פנימיות (Inner-Layer Browning) לפני הלמינציה. עם זאת, הוא דורש ניקיון שטח גבוה מאוד, ולכן פחות נפוץ בייצור PCB.

② רדיד נחושת נגדי (Resistive Copper Foil)

עיבוד הנחושת הבסיסית מאפשר ליצור נגדים משולבים בשכבה הפנימית. כך מפחיתים את מספר הנגדים הדיסקרטיים בשכבות החיצוניות ובונים נגדים ישירות בתוך הלוח הרב-שכבתי. זה עשוי לשפר אמינות ולפנות שטח לרכיבים פעילים.

רדידים אלה מיוצרים בדרך כלל בציפוי שכבת סגסוגת מתכתית בעלת נגדיות על רדיד הבסיס. למינטים המיוצרים מרדיד זה ניתנים לאחר מכן לדפוס באמצעות צילום-אירוע (Photoimaging) וחריטה ליצירת רכיבי נגד.

③ רדיד ED דק-במיוחד

רדיד ED דק-במיוחד, כגון רדיד בעובי 2 מיקרון, אינו ניתן לאחסון כיחידה עצמאית מפני שהוא מתקמט ונשרט בקלות. מקובל להצמידו לרדיד נושא (Carrier) עבה יותר, למשל 15 מיקרון. לאחר הלמינציה מסירים את הנשא.

רדיד זה משמש ללוחות עם קווי מוליך אולטרה-דקים (Ultra-Fine-Line PCBs) ומיושם בעיקר בחומרי מצעי אריזה (Packaging Substrates).

סיכום

לכל סוג של רדיד נחושת יש חוזקות ומקרי שימוש ייחודיים. רדיד ED מציע תהליכי ייצור בשלים והיצמדות מצוינת. רדיד RA מצטיין בדוקטיליות גבוהה ומתאים במיוחד למעגלים גמישים. עם הגידול בתכנון בתדרים גבוהים ובצפיפות גבוהה, חשיבותם של פני שטח חלקים, טוהר גבוה ורדידים פונקציונליים תגדל. בחירת הרדיד הנכון היא מפתח לביצועי ה-PCB ולאמינותו.