מבוא

הדפסת משחת־הלחמה בשבלונה היא שלב חיוני בהרכבת SMT המודרנית. בתהליך זה מעבירים את המשחה דרך שבלונה מתוכננת בדיוק גבוה כדי להניח כמות מדויקת על כל פד בלוח מעגל מודפס (PCB). איכות ההדפסה משפיעה ישירות על חוסן ההלחמות, דיוק מיקום הרכיבים ועל אמינות ההרכבה כולה.

מדריך זה מספק סקירה ברורה ומקיפה: החל במושגי יסוד ותכנון השבלונה, דרך פרמטרי ההדפסה המרכזיים והכשלים הנפוצים, ועד לניקוי ותחזוקה ולשיטות עבודה מומלצות לשיפור התשואה והפחתת תיקונים.

בין אם אתם מהנדסים המייעלים קו SMT עתיר־תפוקה ובין אם אתם טכנאים העובדים על אבי־טיפוס—המדריך יעזור לכם להבין ולשלוט בגורמים החשובים ביותר בהדפסה בשבלונה.

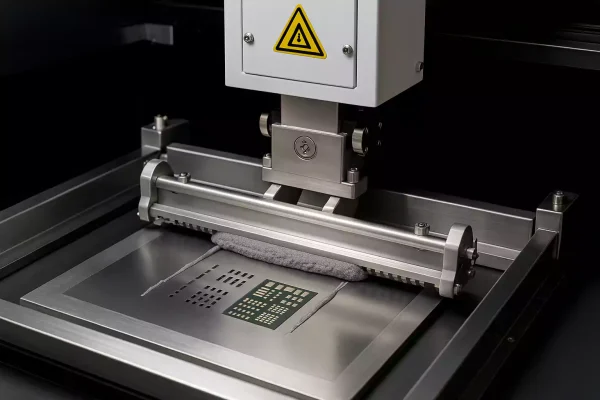

סקירת תהליך ההדפסה בשבלונת SMT

הדפסת השבלונה היא השלב הראשון והקריטי ביותר בשרשרת ההרכבה, והיא קובעת את דיוק ואחידות הנחת המשחה על פדי ה-SMD.

שלבי התהליך:

- יישור שבלונה ו־PCB

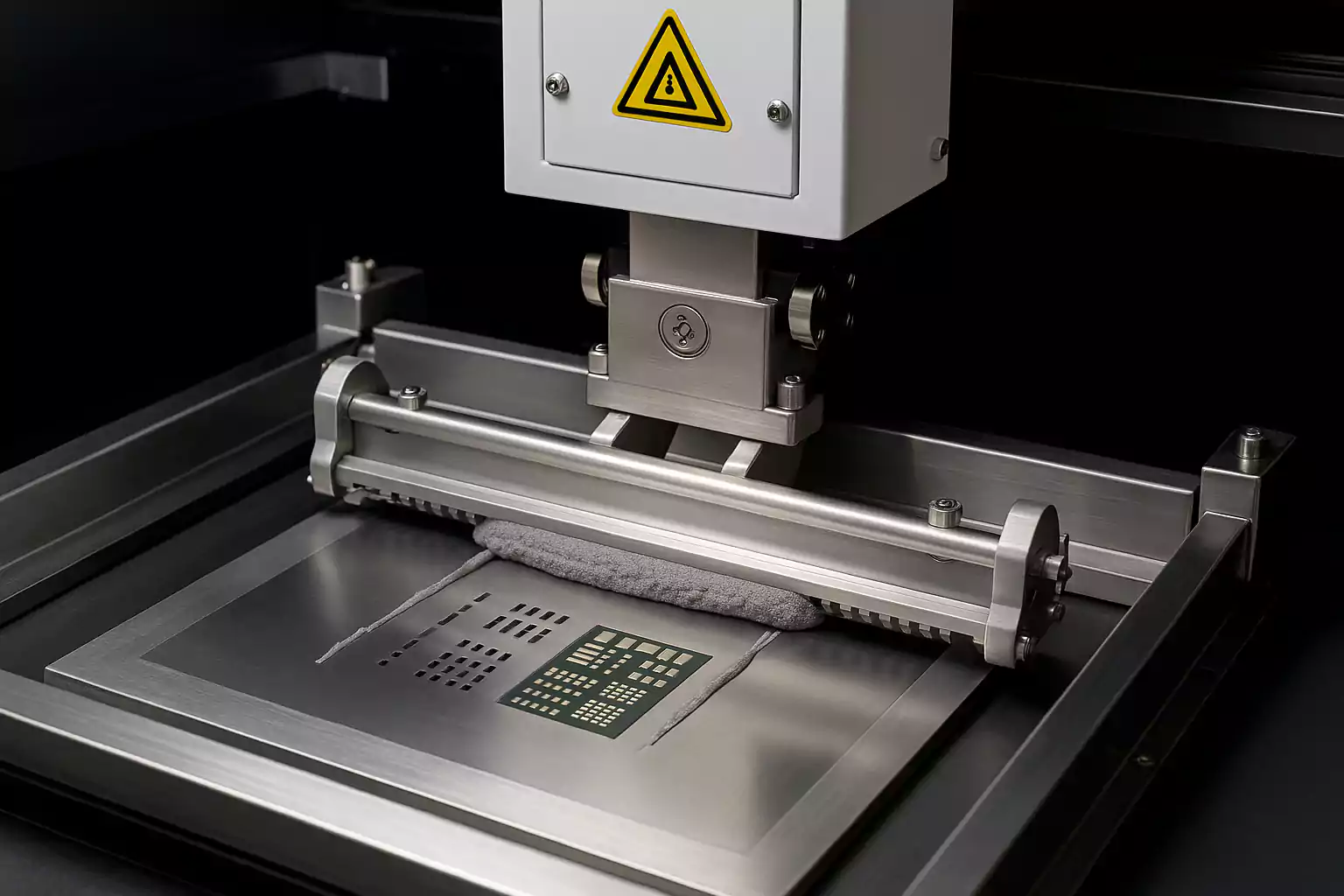

יישור מדויק של השבלונה (בדרך כלל מנירוסטה או ניקל) ללוח באמצעות סימוני Fiducials ומערכת ראייה של המדפסת—קריטי במיוחד לפיצ’ים עדינים. - מריחת משחת־הלחמה

להב מריחה (squeegee) מתכתי דוחף את המשחה אל פתחים (Apertures) בשבלונה ומעביר אותה לפדים שמתחת. מהירות, זווית ולחץ הלהב קובעים את אחידות הנפח. - הפרדה/הרמה (Snap-off/Separation)

לאחר המריחה מורמים השבלונה והלוח כך שנותר דפוזיט נקי. מהירות ההפרדה וגימור פני השטח משפיעים על מניעת מריחות וגשרים. - בדיקת SPI לאחר הדפסה

מערכות בדיקת משחה תלת־ממדיות מאתרות מוקדם תקלות כמו נפח חסר, גשרים או הסטה—וכך מצמצמות תיקונים בשלבים הבאים. - העברה למכונת השמה

לאחר שהפד־פרינטים נקיים ומדויקים, הלוח עובר להשמת רכיבים ידנית או בקו אינליין.

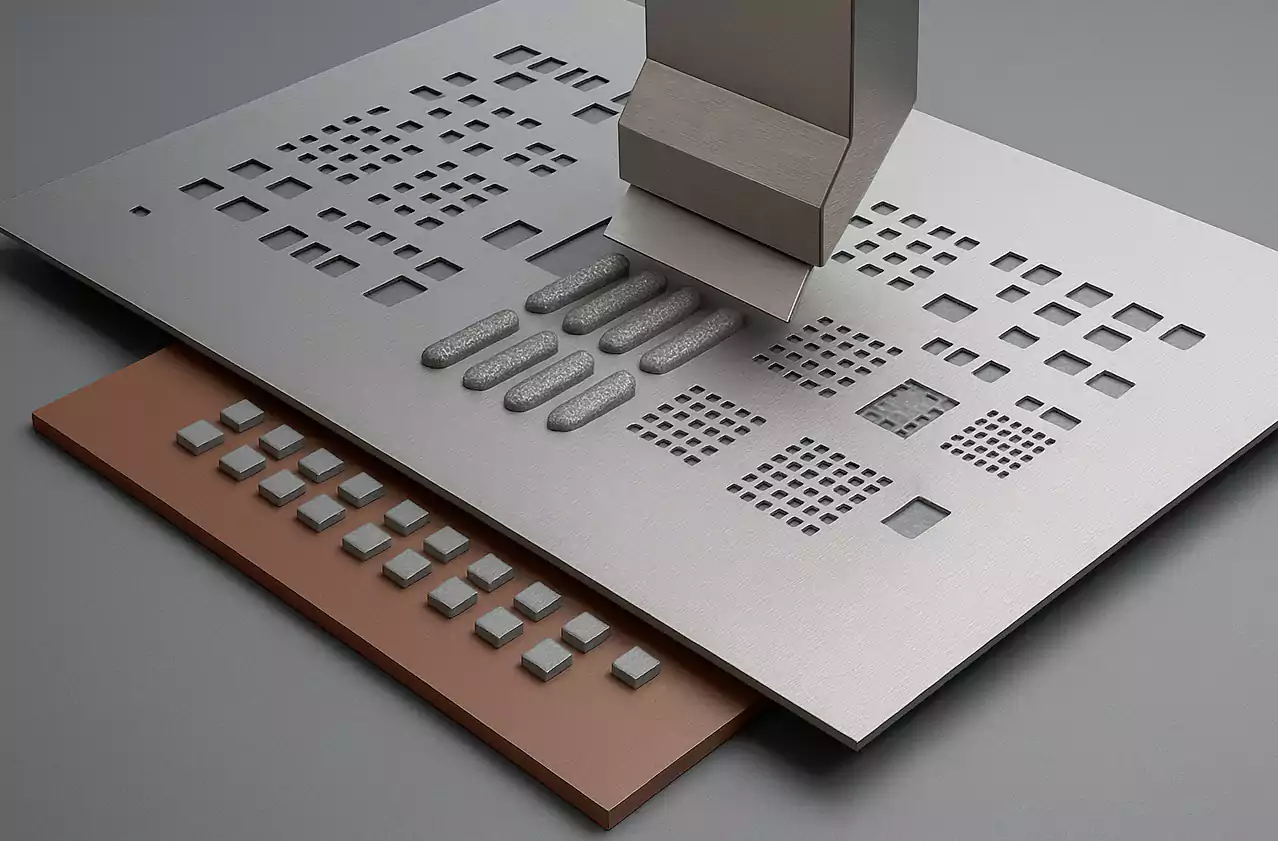

יסודות תכנון השבלונה (Stencil Design Fundamentals)

הדפסה איכותית מתחילה בשבלונה נכונה: נפח משחה מדויק, שחרור נקי והעברה עקבית לפדים.

1) סוגי חומרים לשבלונה

| סוג חומר | מאפיינים | יתרונות | שימושים נפוצים |

|---|---|---|---|

| נירוסטה | חיתוך בלייזר, הנפוץ ביותר | עמיד, זמין וזול | רוב יישומי ה-SMT |

| ניקל אלקטרו־פורם | דיוק גבוה, דפנות חלקות | שחרור משחה מצוין לפיצ’ים עדינים | HDI, BGA, 01005 |

| פוליאימיד (Mylar) | גמיש, חיתוך כימי/לייזר | עלות נמוכה ומהיר לאבי־טיפוס | פרויקטי Low-volume |

2) בחירת עובי השבלונה

| עובי | תחום פיצ’ | מומלץ עבור |

|---|---|---|

| 0.10 מ״מ (4 mil) | ≤ 0.5 מ״מ | QFP/BGA/CSP, 0201/01005 |

| 0.12 מ״מ (5 mil) | 0.5–0.8 מ״מ | שימוש כללי |

| 0.15 מ״מ (6 mil) | ≥ 0.8 מ״מ | פדים גדולים, מחברים, Paste-in-Hole |

טיפ: בלוחות “מעורבים” השתמשו ב-Step Stencil עם אזורי עובי משתנים.

3) תכנון פתחים וגיאומטריה

- הקטנת פתחים: מקובל להקטין 10–20% מגודל הפד כדי להפחית גשרים.

- פינות מעוגלות לשחרור משחה חלק ומיעוט סתימות.

- צורות ייעודיות (Home-plate/Windowpane) לפדים תרמיים ושטחים גדולים להפחתת חללים (Voids).

4) יחס שטח ויחס ממדים

- Area Ratio (AR) = שטח הפתח / שטח דפנות הפתח → מומלץ ≥ 0.66.

- Aspect Ratio = רוחב הפתח / עובי השבלונה → מומלץ ≥ 1.5.

ערכים נמוכים גורמים להידבקות משחה בפתח ולדפוזיטים חסרים.

סיכום מהיר:

| גורם | המלצה |

|---|---|

| חומר | נירוסטה לרוב, ניקל לפיצ’ עדין |

| עובי | 4–6 mil לפי פיצ’/גודל רכיב |

| הקטנת פתחים | 10–20% |

| פינות | מעוגלות |

| Area Ratio | ≥ 0.66 |

| Aspect Ratio | ≥ 1.5 |

פרמטרי הדפסה והשפעתם

- מהירות להב: טיפוסית 20–50 מ״מ/שנ׳. מהר מדי → מילוי לא מלא/מריחות; איטי מדי → לחץ יתר ושחיקה.

- לחץ להב: כ-0.5–1.5 ק״ג לכל 25 מ״מ רוחב להב. עודף לחץ יוצר Scooping ופוגע בשבלונה; חסר לחץ משאיר משחה על השבלונה.

- זווית להב: 45°–60°. זווית נמוכה—מילוי טוב יותר; גבוהה—ניגוב יעיל יותר.

- מרחק הפרדה (Snap-off): 0–0.5 מ״מ; במדפסות מודרניות לרוב הדפסה במגע (Zero-gap).

- סביבה: 22–28°C, 40–60% RH, ניקיון גבוה.

- תדירות ניקוי: כל 5–10 לוחות (תלוי בצפיפות ובמשחה) ולפחות אחרי כל ריצה ולפני אחסון.

תקלות נפוצות ופתרונן

| תקלה | סיבות אפשריות | פתרונות מומלצים |

|---|---|---|

| חוסר משחה | פתחים קטנים/AR נמוך, משחה מיובשת | הגדלת פתחים/שיפור AR, שימוש במשחה טרייה |

| גשרים | עודף משחה, תכנון פתחים לא נכון, הסטה | הקטנת פתחים, בדיקת יישור, אופטימיזציית לחץ הלהב |

| מריחות | זליגה מתחת לשבלונה, Snap-off לא תקין | הדפסת מגע, ניקוי תכוף, כוונון הפרדה |

| הסטת הדפסה | חוסר יישור, פיני יישור שחוקים | כיול מערכת הראייה, החלפת פינים/כלים |

| סתימת פתחים | משחה צמיגה/יבשה, ניקוי נדיר | משחה חדשה, קיצור זמני המתנה, הגברת תדירות ניקוי |

| Slumping | צמיגות נמוכה/חום גבוה | שמירה על 22–28°C ואחסון נכון |

| חללים בפדים | פתחים גדולים/אוויר לכוד/שחרור חלש | חלוקת הפתח (Windowpane), שימוש ב-Step Stencil |

טיפים: עקבו אחר נתוני SPI, בצעו בדיקות כל 5–10 לוחות בשלב ההגדרות, והשתמשו בזכוכית מגדלת/מיקרוסקופ אם אין SPI.

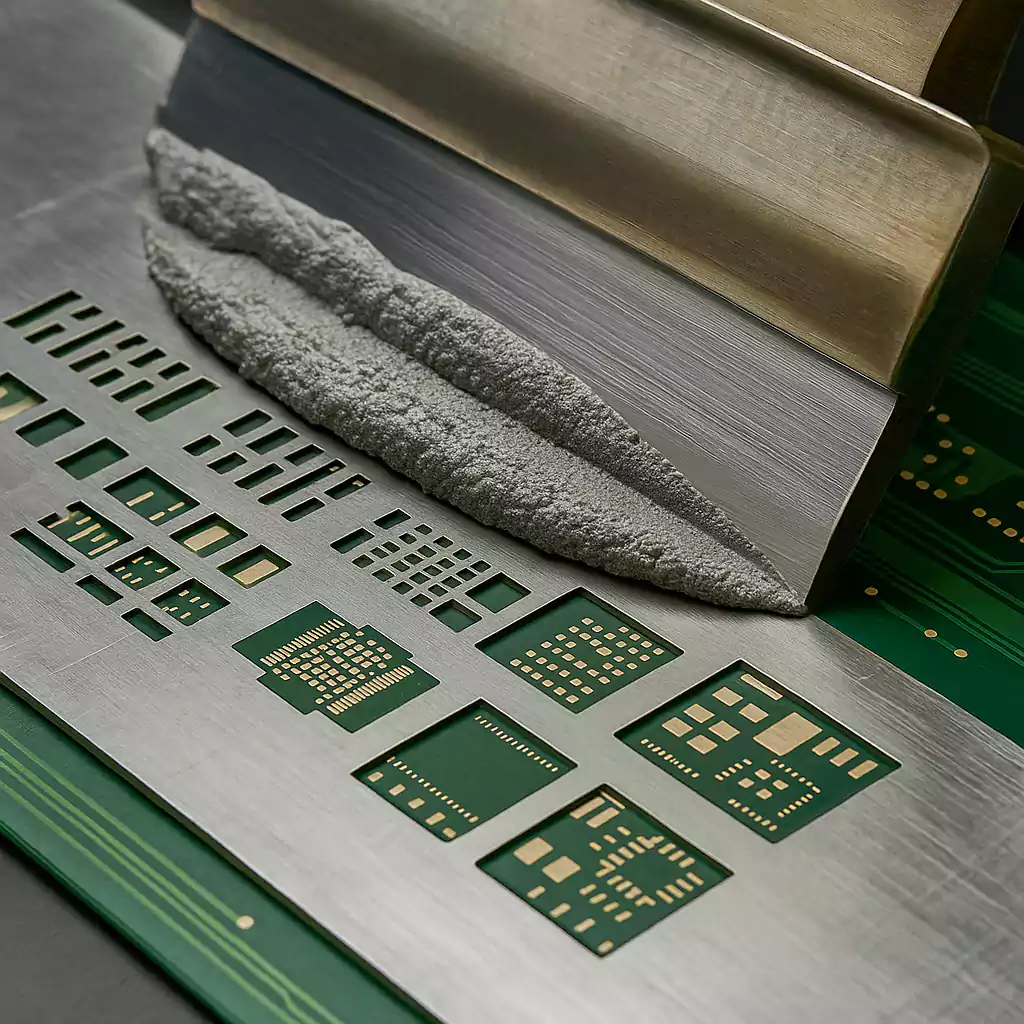

ניקוי ותחזוקת שבלונות

שיטות ניקוי

| שיטה | מתי להשתמש | הערות |

|---|---|---|

| ניגוב ידני | אב־טיפוס/כמויות קטנות | בד חסר־סיבים וחומרי ניקוי מאושרים |

| אולטרסוני | פתחים סתומים/פיצ’ים עדינים | יעיל מאוד—נדרשת זהירות |

| ניגוב תחתון אוטומטי | קווי אינליין עתירי־תפוקה | ניקוי עקבי של תחתית השבלונה |

| שטיפה ספריי (Offline) | ניקוי אצווה בין ריצות | לבדוק תאימות כימית לציפויי השבלונה |

תדירות מומלצת: אינליין כל 5–10 הדפסות ללוחות צפופים/עדינים; ניקוי מלא אחרי כל ריצה ולפני אחסון.

אחסון/טיפול: אחסון שטוח במדפים ייעודיים, לא לגעת בפני השטח, שימוש בכיסויים נגד אבק, וסימון ברור למעקב.

צ’ק־ליסט מהיר: פתחים נקיים, מסגרת/רשת תקינה, ישרות במסגרת, יבש ונקי לפני אחסון.

שיטות עבודה מומלצות לתשואה גבוהה

- שימוש ב־Fiducials ופיני תמיכה—לדיוק יישור ולמניעת כיפוף הלוח.

- אחידות פרמטרים—נעילה במערכת MES/מתכוני המדפסת.

- ניהול משחה—אחסון ב-2–10°C, השוואת טמפרטורה לפני שימוש וערבול אחיד.

- בדיקת First Article—אימות כיסוי/גובה/יישור באמצעות SPI או הגדלה לפני ריצה מלאה.

- ניקוי סדור—ניגוב תחתון במהלך הייצור וניקוי מלא בין ריצות.

- ניטור יציבות—SPI Vol%, תקלות/לוח, FPY.

- הכשרת מפעילים וביקורות—נהלי טיפול בשבלונות, הכנת משחה והגדרות מדויקת.

שאלות נפוצות (FAQ)

כיצד לבחור את עובי השבלונה?

לפי פיצ’ וגודל הפד: לפיצ’ ≤ 0.5 מ״מ—בדרך כלל 4–5 mil; לרכיבים גדולים/מחברים—6 mil ומעלה. בעיצובים מעורבים—Step Stencil.

האם אפשר להשתמש באותה שבלונה לכמה עיצובים?

לא מומלץ. לכל PCB פתחים ויישור ייחודיים; שימוש חוזר מוביל להסטות ולהנחות לא עקביות.

מה גורם לדפוזיטים חסרים?

יחסי AR/Aspect לא מתאימים, פתחים סתומים או להב שחוק. לתקן באמצעות עיצוב נכון, ניקוי סדור ולחץ מדויק.

באיזו תדירות לנקות שבלונות?

בלוחות עדינים: כל 5–10 הדפסות. מינימום—אחרי כל ריצה ולפני אחסון.

האם הדפסה ידנית מתאימה לאבי־טיפוס?

כן, לכמויות קטנות; אך פחות יציבה מהדפסה חצי־אוטומטית/אוטומטית. לדיוק גבוה מומלץ אוטומציה.

סיכום

הדפסת משחת־הלחמה בשבלונה משפיעה ישירות על איכות ההלחמות ותשואת הייצור. תוצאות אמינות נשענות על תכנון שבלונה נכון, פרמטרי הדפסה יציבים ו־ניקוי/תחזוקה עקביים. התמקדות ביישור מדויק, דפוזיט נשלט ושמירה על שבלונות נקיות—תצמצם פגמים ותעלה את התשואה הראשונית. ככל שה-PCB נעשים קטנים ומורכבים יותר, שליטה בתהליך ההדפסה נשארת קריטית להרכבת SMT איכותית ועקבית.