בייצור הרכבת לוחות מעגל מודפס (PCB), ציוד מתקדם לבדו אינו מבטיח איכות מוצר גבוהה. מה שמגדיר באמת את יכולת הייצור והאמינות הוא מערכת ייצור SMT (Surface Mount Technology) מתוכננת היטב—מבנה אינטגרטיבי שבו הנדסת תהליך, אוטומציה וניהול פועלים בהרמוניה.

המאמר שלפניכם מציג סקירה ברורה של מערכות ייצור SMT, מרכיביהן העיקריים, וכיצד תצורות קו שונות מאפשרות הרכבת PCB יעילה ובאיכות גבוהה.

מהי מערכת ייצור SMT?

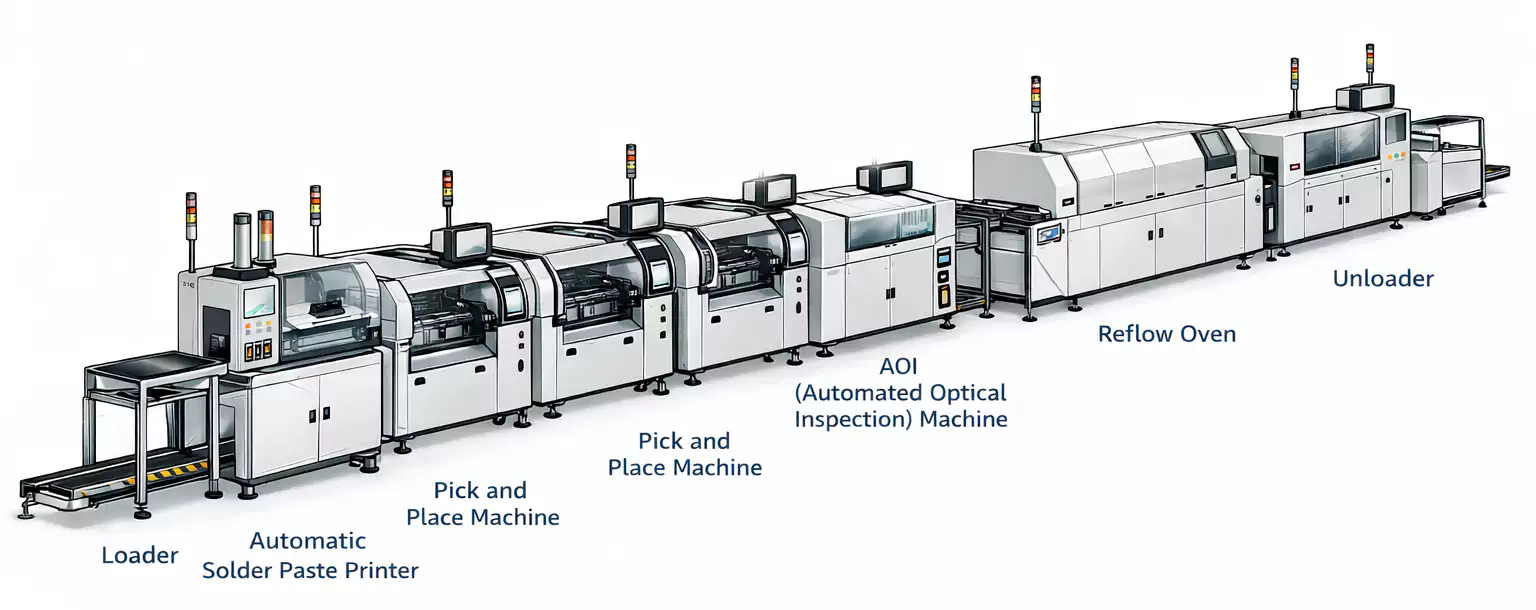

מערכת ייצור SMT היא יותר ממכונה בודדת. זוהי קו ייצור אוטומטי מלא, ובו מספר מכונות להרכבה על גבי המשטח המחוברות ברצף כדי לבצע כל שלב בתהליך—מהדפסת משחת הלחמה ועד בדיקה.

מערכת SMT בוגרת מתאפיינת בדרך-כלל ב־

- חיבור חלק בין כל שלבי התהליך

- העברת לוחות אוטומטית בין המכונות

- שליטה יציבה וחוזרת בתהליך

- שילוב מובנה של בדיקה, תיקון (Rework) ויכולת עקיבות נתונים (Traceability)

בקיצור, מערכת SMT ממירה את תכנון התהליך ליכולת ייצור אמינה בהיקף גדול.

המרכיבים העיקריים של מערכת ייצור SMT

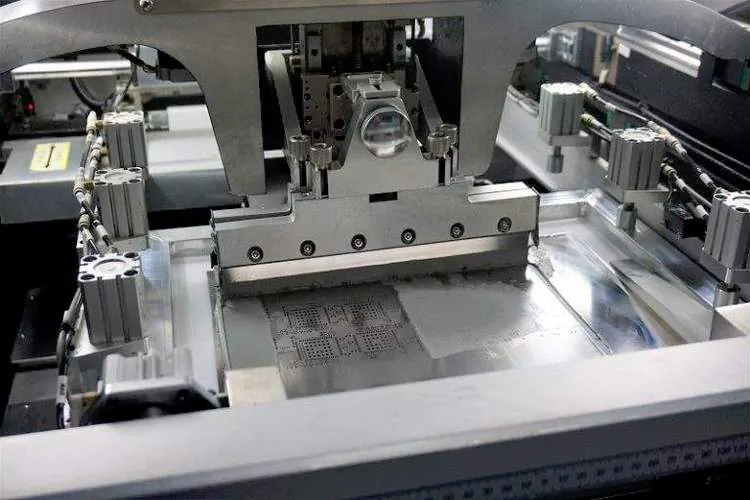

1) ציוד ציפוי והדפסה

בשלב זה מוחלים משחת הלחמה או דבק על פדים בלוח—נקודת ההתחלה של ייצור SMT.

ציוד נפוץ:

- מדפסות משחת הלחמה (Stencil Printers)

- דיספנסרים/מנפקים (Dispensers)

הדפסה עקבית ומדויקת משפיעה ישירות על דיוק ההשמה ועל איכות חיבורי ההלחמה הסופיים.

2) ציוד השמה (Placement)

מכונות Pick-and-Place מציבות רכיבים מולחמים-על-פני-המשטח (SMD) בדיוק על הלוח.

תצורות מקובלות:

- מכונות השמה מהירות לרכיבים קטנים וסטנדרטיים

- מכונות רב-תכליתיות לרכיבים גדולים או בלתי-שגרתיים

שילוב המכונות מאזֵן בין תפוקה, דיוק וגמישות.

3) ציוד הלחמה

ציוד ההלחמה יוצר את הקשרים החשמליים והמכניים בין הרכיבים ל-PCB.

מערכות נפוצות:

- תנורי ריפלואו (Reflow)—הסטנדרט בתהליכי SMT

- מכונות הלחמת גלים—לכְּשֶׁקוֹיָם הרכבות היברידיות או רכיבי Through-Hole (THT)

בחירת שיטת ההלחמה נקבעת לפי תכן הלוח וסוגי הרכיבים.

4) ציוד ניקוי ובדיקה

להבטחת האיכות משלבים בקווי SMT מערכות ניקוי ובדיקה אוטומטית כגון:

- AOI – בדיקה אופטית אוטומטית

- מערכות בדיקת רנטגן (X-ray)

- ICT – בדיקה בתוך המעגל ו-FCT – בדיקה פונקציונלית

כלים אלה מאתרים מוקדם פגמי הלחמה, גשרים וחוסר יישור, ומונעים מלוחות פגומים להתקדם בתהליך.

5) ציוד תיקון (Rework)

גם תחת שליטה קפדנית עלולות להתרחש תקלות נקודתיות. ציוד התיקון מטפל בלוחות פגומים באמצעות:

- תחנות תיקון באוויר חם או אינפרה-אדום

- מערכות חימום מקומיות

יכולת Rework נכונה מסייעת לשמור על תפוקה גבוהה מבלי לפגוע באמינות הלוח.

6) מערכי שינוע ובקרה

מסועים אוטומטיים מקשרים את כל שלבי התהליך ומאפשרים זרימה חלקה של לוחות לאורך הקו. במקביל, מערכות בקרה קוויות מנהלות:

- סנכרון תהליך וזמן מחזור (Cycle Time)

- תקשורת בין ציודים והחלפת נתונים

- עקיבות ייצור ואיכות

שינוע יציב ומערכות בקרה חכמות הם המפתח לייצור SMT רציף ומאוטומט.

קשר ישיר בין תהליכי SMT לציוד

לכל סוג ציוד במערכת SMT יש התאמה ישירה לשלב תהליך ספציפי:

- החלת משחת הלחמה/דבק: מדפסת, דיספנסר

- השמת רכיבים: מכונת Pick-and-Place

- הלחמה: תנור ריפלואו, מכונת הלחמת גלים

- ניקוי: ניקוי מבוסס ממסים או מימי

- בדיקה: AOI, רנטגן, ICT/FCT

- תיקון: תחנת Rework באוויר חם או באינפרה-אדום

תצורת ציוד נכונה מבטיחה שכל שלב יתבצע בעקביות ותחת שליטה—אבן יסוד להרכבת PCB באיכות גבוהה.

תצורות קו SMT נפוצות

1) קו SMT יחיד

תצורה פשוטה וגמישה, מתאימה במיוחד ל־

- ייצור באצוות קטנות-בינוניות

- החלפות דגם תכופות

תצורה זו תומכת באבטיפוס מהיר ובמחזורי ייצור קצרים.

2) קו SMT כפול (Dual Line)

שני קווי SMT במקביל מעלים תפוקה וניצול ציוד, ומתאימים ל־

- ייצור בנפחים גדולים

- קווי מוצרים יציבים ובביקוש גבוה

3) קווים היברידיים (SMT + THT)

כאשר הלוח כולל גם רכיבי SMD וגם רכיבי Through-Hole, משתמשים בקו היברידי.

תצורה זו משלבת תחנות SMT עם הלחמת גלים כדי לטפל בדרישות טכנולוגיה מעורבת—שכיחה בבקרת תעשייה ובציוד תקשורת.

4) קו SMT מלא (Full Surface-Mount)

קווים אוטומטיים לחלוטין המטפלים רק ברכיבי SMD. שימושיים במיוחד עבור:

- מוצרים בעלי צפיפות גבוהה וממוזערים

- אלקטרוניקה צרכנית ומערכות תעשייתיות מתקדמות

קווים כאלה דורשים דיוק השמה מהשורה הראשונה ושליטה תהליכית יציבה.

כיצד תכנון הקו משפיע על הייצור

המבנה והארגון של קו ייצור SMT משפיעים ישירות על־

- יעילות הייצור והספק

- איכות ההרכבה וחזרתיות התהליך

- יכולת ההסתגלות לשינויים במוצרים

תכנון נכון מאזֵן בין הגורמים הללו ומאפשר ייצור אמין ובעל יעילות גבוהה.

סיכום

מערכת ייצור SMT היא הבסיס של הייצור האלקטרוני המודרני. מהציפוי דרך הבדיקה ועד הבקרה—כל תת-מערכת תומכת בתהליך הרכבה עקבי ובאיכות גבוהה. מערכת SMT מתוכננת היטב אינה רק משפרת יעילות—היא מבטיחה אמינות מוצר, תומכת באוטומציה, ומשמרת יתרון תחרותי בשוק האלקטרוניקה המהיר של היום.