בייצור לוחות מעגל מודפס (PCB), שמירה על סטנדרטים גבוהים של איכות בכל שלב היא קריטית. למרות שמיושמות בדיקות איכות רבות לאורך תהליך הייצור, FQC (Final Quality Control) – בקרת האיכות הסופית – היא נקודת הבדיקה האחרונה לפני יציאת המוצר מהמפעל. שלב מכריע זה מבטיח שרק לוחות איכותיים וללא פגמים מגיעים ללקוח. המדריך הבא מסביר מהי FQC, כיצד היא משתלבת בשרשרת הייצור הכוללת, ומדוע אריזת FQC חיונית לשמירה על תקינות ה-PCB בזמן ההובלה.

מהי FQC (בקרת איכות סופית) בייצור PCB?

FQC היא הבדיקה הסופית שמתקיימת ממש לפני שליחת הלוח ללקוח. זוהי ההזדמנות האחרונה לגלות פגמים שייתכן וחמקו בשלבים קודמים. בעוד ש-IQC (בקרת איכות נכנסת) ו-IPQC (בקרת איכות בתהליך) בודקות את איכות החומרים והייצור, FQC מבטיחה שה-PCB המוגמר עומד בכל המפרטים הנדרשים.

היעד המרכזי של FQC הוא למנוע הגעת לוחות פגומים ללקוח. היא משמשת כמנגנון הגנה מפני טעויות ייצור שלא אותרו קודם—כגון תקלות חשמליות, ליקויים פיזיים או בעיות שעלולות להיווצר בשלב האריזה והמשלוח. במילים אחרות, FQC היא שער הבקרה האחרון המבטיח שהמוצר היוצא מהמפעל הוא באיכות הגבוהה ביותר.

תפקיד ה-FQC בתהליך הייצור של PCB

ייצור PCB כולל מספר שלבים, ולכל שלב בדיקות איכות משלו. FQC מתבצעת לאחר שהלוח יוצר ונבדק במלואו, אך לפני שהוא נארז ונשלח. כך זה נראה בגדול:

- DFM (Design for Manufacturing) – תכן מותאם לייצור.

- IQC – בדיקת איכות חומרים נכנסים לפני תחילת הייצור.

- IPQC – בדיקות במהלך התהליך, כולל איכות הלחמה ומיקום רכיבים.

- AOI (Automated Optical Inspection) – בדיקה אופטית אוטומטית לזיהוי פגמים נראים לעין.

- FQC – בדיקה סופית לווידוא עמידה בסטנדרטים לפני משלוח.

- OQA (Outgoing Quality Assurance) – בדיקת האריזה והמסמכים לפני יציאה.

כאשר לוח מגיע ל-FQC, הוא כבר עבר סבבים רבים של בדיקות. אף על פי כן, FQC נותרת חיונית כדי לוודא שכל הבדיקות הקודמות בוצעו כראוי ושלא נוצרו פגמים מאוחרים לפני האריזה.

מה נבדק במסגרת FQC?

FQC נועדה לאתר מנעד רחב של פגמים שעלולים לפגוע בביצועים, בטיחות או אמינות ה-PCB. היא משלבת בדיקה ויזואלית עם בדיקות חשמליות/פונקציונליות כדי לוודא עמידה בסטנדרטים.

1) בדיקה ויזואלית (Appearance Check)

בדיקה ראשונית לאיתור בעיות מראה שכיחות:

- שריטות/שחיקה על פני השטח

- זיהום: אבק, שמן, טביעות אצבע

- אי-יישור/היסט של רכיבים או פאדים להלחמה

- שינוי צבע/חמצון עקב טיפול או אחסון לקוי

ליקויים אלה עלולים לפגוע בתפקוד הלוח וביכולת להרכיבו במוצר הסופי. למשל, שריטות על מוליכי נחושת עלולות לגרום לקצר.

2) בדיקת ממדים וקידוחים (Dimension & Hole Inspection)

ממדים מדויקים וחורים במיקום נכון קריטיים להרכבה. ב-FQC נמדדים בין היתר:

- חריצים/סלוטים

- V-cut

- חורי מיקום לרכיבים

להבטיח התאמה למפרט התכן. חריגה כאן עלולה ליצור אי-התאמה בהרכבה ולהפוך את הלוח לבלתי שמיש.

3) מסכת הלחמה וסילקס (Solder Mask & Silkscreen)

מסכת ההלחמה מגינה על הנחושת מפני חשיפה לאוויר וחמצון. ב-FQC בודקים:

- כיסוי מסכה – ללא נחושת חשופה

- יישור – מסכה שאינה מיושרת למסלולים עלולה לגרום לקצר או לקושי בהלחמה

- קריאות ודיוק של סימוני Silkscreen (תוויות רכיבים וכו’)

4) “אצבעות זהב” וגימור פני שטח (Gold Fingers & Surface Finish)

אצבעות הזהב בשפת הלוח משמשות כמגעי חיבור, במיוחד באפליקציות מהירות. נבדקים מיקום ואיכות פני שטח—ללא שבבים/גרדים או חמצון. נבחן גם גימור פני השטח, כגון ENIG (ניקל כימי עם זהב) או HASL (הלחמת אוויר חם).

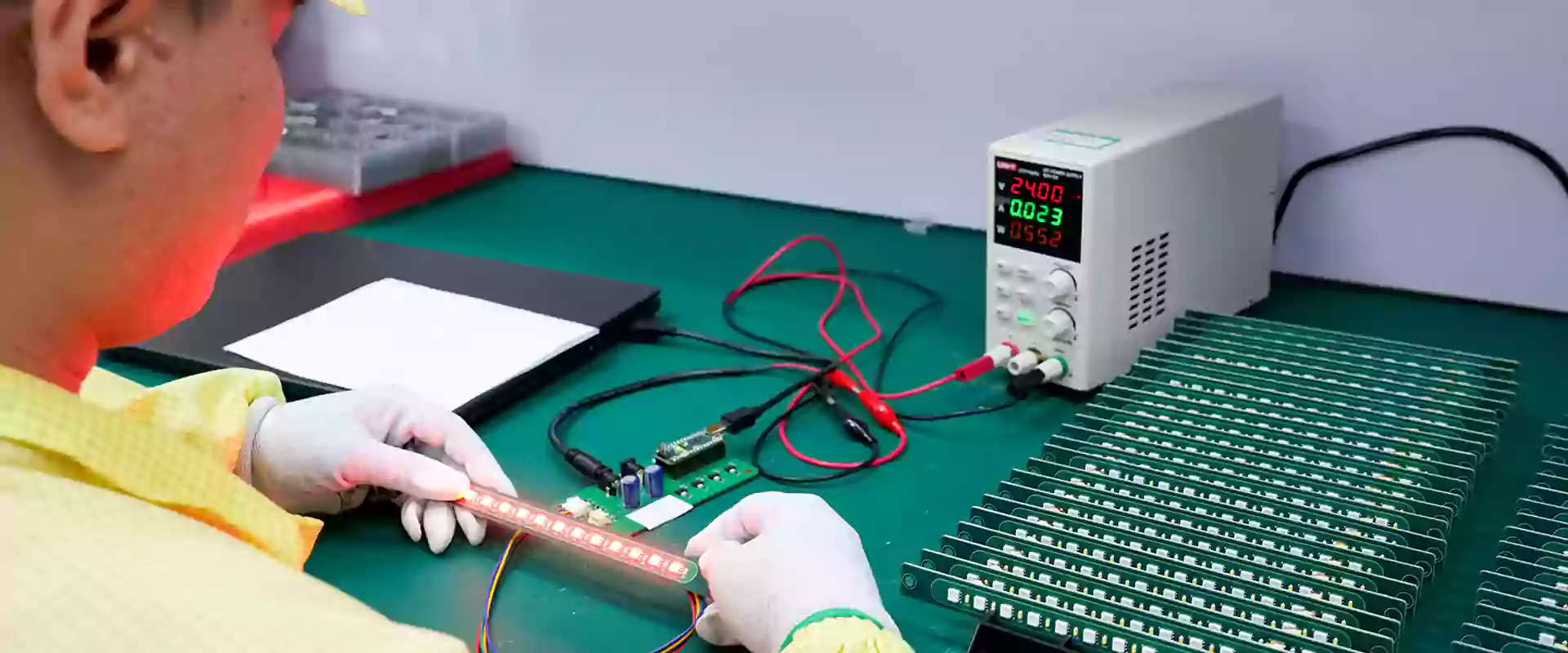

5) בדיקות חשמליות (Electrical Testing)

בדיקות חשמליות חיוניות לזיהוי תקלות שאינן נראות לעין. הנפוצות הן:

- Flying Probe – גישוש נקודות בדיקה באמצעות מחטים; איתור פתיחות וקצרים.

- Fixture / Bed-of-Nails – מתאים לייצור סדרתי מהיר; אביזר ייעודי שבודק בו-זמנית נקודות רבות.

בדיקות אלו מבטיחות ש-שלמות האות ואספקת הכוח מתפקדות לפי התכנון.

מהי אריזת FQC?

לאחר השלמת FQC, עוברים לשלב האריזה, החשוב לא פחות כדי לוודא שהלוח יגיע שלם ובמצב מיטבי. אריזה נכונה מגינה על ה-PCB בזמן הובלה ואחסון.

מדוע אריזת FQC חשובה?

בעוד ש-FQC מאשרת את איכות המוצר עצמו, אריזת FQC נועדה למנוע נזקים במהלך השילוח. גם לוח שיוצר היטב עלול להיפגע מאריזה לא תקינה. כך האריזה שומרת על האיכות:

- הגנה מלחות – לחות גורמת לחמצון ולפגיעה באמינות. לכן אורזים עם סופחי-לחות (Desiccants) וב-שקיות ואקום או שקיות בעלות מחסום לחות.

- מיגון בפני חשמל סטטי (ESD) – לוחות רגישים לפריקת מטען סטטי; משתמשים ב-שקיות אנטיסטטיות/משוריינות וחומרי עטיפה מתאימים.

- הגנה מכנית – לוחות דקים או בעלי ציפופים עדינים הם שבריריים; ניילון בועות או ספוג מרככים רעידות ומונעים מכות.

- סימון/תיוג – תוויות ברורות חיוניות לניהול מלאי ולדיוק המשלוח: מס’ חלק, כמות, ומידע ייעודי ללקוח—כדי שההזמנה הנכונה תגיע ליעד הנכון.

שלבי אריזת FQC

- ניקוי – הסרת שאריות, אבק וטביעות אצבע שעלולות לגרום לפגמים.

- איטום בוואקום/מחסום לחות – להפחתת חמצון ולחות.

- אריזה אנטיסטטית (ESD) – שקיות/מעטפות מיגון לרכיבים רגישים.

- ריפוד והכלה – ניילון בועות/ספוג להגנה מפני זעזועים ונזק פיזי.

- תיוג – סימון מלא של פרטי זיהוי ושילוח.

- תיעוד – צירוף דוח בקרת איכות המאשר עמידה בבדיקות.

מה FQC מזהה – ומה לא?

FQC מזהה:

- ליקויים חשמליים – פתוחות וקצרים

- ליקויים מכניים – אי-יישור, שריטות, הלחמה לקויה

- ליקויי שטח – כיסוי מסכת הלחמה לקוי, בעיות בסילקס

- סיכוני לחות/חמצון – באמצעות פרקטיקות אריזה מתאימות

FQC לרוב אינה מכסה:

- אמינות ארוכת טווח – דורשת בדיקות מאומצות כגון מחזורי חום או בדיקות מאמץ, שאינן חלק מ-FQC סטנדרטית

- פגמים מיקרוסקופיים – סדקים דקים מאוד או חיבורי הלחמה חלשים עשויים שלא להתגלות בבדיקה רגילה

סיכום

FQC היא תחנת הבדיקה האחרונה בייצור PCB לפני מסירת המוצר ללקוח. היא מבטיחה עמידה בסטנדרטים וחוסר בפגמים שלא נתגלו מוקדם יותר. באותה מידה, אריזת FQC חיונית להגנה על הלוח במהלך ההובלה והאחסון, כך שיגיע ללקוח במצב מושלם.

הבנה של תהליך ה-FQC—from בדיקה ועד אריזה—מסייעת הן ליצרנים והן ללקוחות להבטיח שלוחות המעגל יעמדו בדרישות ויתפקדו כמצופה. בין אם אתם יצרן המבקש לשפר את תהליך ה-FQC ובין אם אתם לקוח המבקש לוודא את איכות ה-PCB—שלב בקרת האיכות הסופית הוא חיוני למוצר אמין ומתפקד.