בעת תכנון או ייצור של מעגל מודפס (PCB), אחת השכבות החשובות אך לעיתים מוזנחות היא שכבת ה-Solder Resist – הידועה גם כ-Solder Mask (מסכת הלחמה). ציפוי פולימרי דק זה עשוי לקבוע אם תהליך ההרכבה יעבור בצורה חלקה או יסתיים בגשרי בדיל ובאוקסידציה.

המדריך המקיף הזה מסביר מהו Solder Resist, מדוע הוא חשוב, אילו חומרים וסוגים קיימים, מהו עובי אופייני, אילו אפשרויות צבע ישנן, ומהן הנחיות התכן המרכזיות שמסייעות להימנע מליקויי PCB יקרים.

מהו Solder Resist?

בפשטות, Solder Resist הוא שכבה פולימרית מגִנה המוחלת על משטחי הנחושת של ה-PCB ומכסה את כל האזורים מלבד אלה שמיועדים להלחמה – כמו רגלי רכיבים (Pads) או נקודות בדיקה.

בתוכנות התכנון (למשל Altium, KiCad או Eagle) שכבה זו מופיעה כ-Solder Mask Layer, עם פתחים מוגדרים סביב Pads ו-Vias. בייצור, המסכה מונעת מנוזל ההלחמה לזרום למקומות לא רצויים – בעיקר בין Pads צפופים בזמן גל הלחמה (Wave) או Reflow.

השכבה קיימת בשני צדי המעגל:

- Top Solder Mask – צד הרכיבים

- Bottom Solder Mask – הצד הנגדי

בשורה התחתונה: Solder Resist מגדיר את “אזורי אי-ההלחמה” על גבי ה-PCB.

למה להשתמש ב-Solder Resist?

בלי מסכת הלחמה, בדיל נוזלי יוצר בקלות גשרים בין Pads עדינים או דרך-חורים (Vias), מה שמוביל לקצרים ולריבוי תיקונים. תפקידי הליבה:

- מניעת גשרי הלחמה: שומר על בידוד חשמלי בין Pads סמוכים בזמן Reflow/Wave.

- הגנת נחושת: מגן על מוליכים מפני אוקסידציה, קורוזיה וזיהום סביבתי.

- שיפור עמידות: שכבת הגנה מכנית/כימית כנגד טיפול, ניקוי ולחות.

- שיפור כושר ייצור (DFM): מגדיר בבירור היכן מותרת הלחמה, ומקל על הרכבה ובדיקה אוטומטיות.

- הגדלת הבידוד: מחסום דיאלקטרי נוסף שמפחית זליגה והגירה אלקטרוכימית.

לסיכום: זו לא שכבת קוסמטיקה – זו שכבת אמינות מהותית.

סוגי Solder Resist

ניתן לסווג לפי תהליך היישום ו-המטרה.

1) שכבות קבועות (בייצור ה-PCB)

• LPI – Liquid Photo-Imageable (נוזלי רגיש לאור)

- הנפוץ ביותר כיום.

- מריחה במסך משי/וילון/רסס; חשיפה ל-UV דרך פוטוטול ופיתוח לפתחים מדויקים.

- מצוין לרכיבי Fine-Pitch ולוחות HDI.

• אפוקסי נוזלי בהדפסת משי (Liquid Epoxy / Screen Printed)

- תהליך ותיק וזול יותר עם דיו אפוקסי מוקשה בחום.

- פחות מדויק ועבה יותר, אך עמיד ללוחות פשוטים ודלילי מוליכים.

• מסכת הלחמה מסרט יבש (Dry Film Solder Mask)

- למינציה של יריעה ופוטוליתוגרפיה.

- מעניקה עובי אחיד וקצוות חדים – אידאלי לדיוק גבוה/שימושים צבאיים.

- יקר יותר ופחות גמיש לטופוגרפיה לא אחידה.

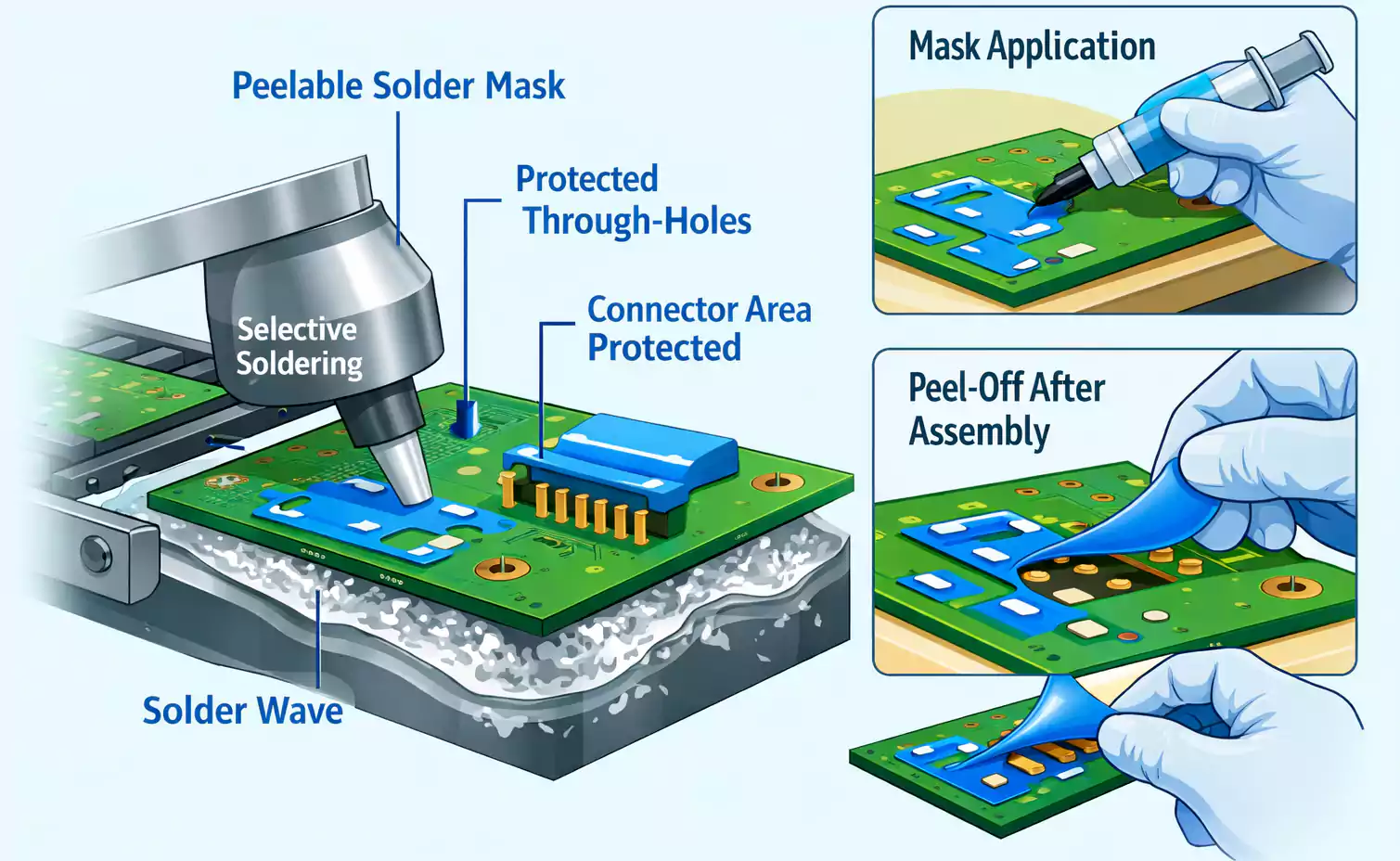

2) מסכה זמנית (Temporary / Peelable)

משמשת במהלך הרכבה, תיקון או הלחמה סלקטיבית; מוחלת ידנית או בעזרת שבלונה, ומוסרת בקילוף/שטיפה.

מגינה על אזורים שאין לרצות להלחים או לצפות – לדוגמה, דרך-חורים בזמן Wave או אזורי מחברים בזמן Conformal Coating. לרוב מבוססת לטקס/אקריל ואינה נשארת בלוח הסופי.

חומרים ותכונות מפתח

חומר ל-Solder Resist כולל בדרך כלל:

- שרף בסיס: אפוקסי או פוליאימיד – להידבקות וחוזק דיאלקטרי

- מקשה/מערכת הקשיה: לעמידות מכנית וכימית

- יוזמי צילום (Photo-Initiators): לחשיפה ב-UV ב-LPI/סרט יבש

- פיגמנטים ומילויים: לשליטה בצבע, בצמיגות ובעֹכירות

מאפייני ביצוע חשובים:

- הדבקה: מונעת דה-למינציה לאחר Reflow/ניקוי

- עמידות בחום: נדרשת עמידות מעל 250°C בעת Reflow

- עמידות כימית: כנגד Flux, ממסים וחומרי ציפוי קונפורמלי

- בידוד חשמלי: חוזק דיאלקטרי גבוה (אופייני > 500 V/mil)

- עמידות ללחות: מפחיתה זיהום יוני וזליגה

טיפים לבחירת חומר:

- ל-HDI/Fine-Pitch: העדיפו LPI עם LDI (הדמיה בלייזר).

- לרכב/הספק: מערכות אפוקסי עמידות חום וכימיה.

- ללוחות גמישים/קשיח-גמיש: השתמשו ב-Coverlay גמיש במקום מסכה קשיחה.

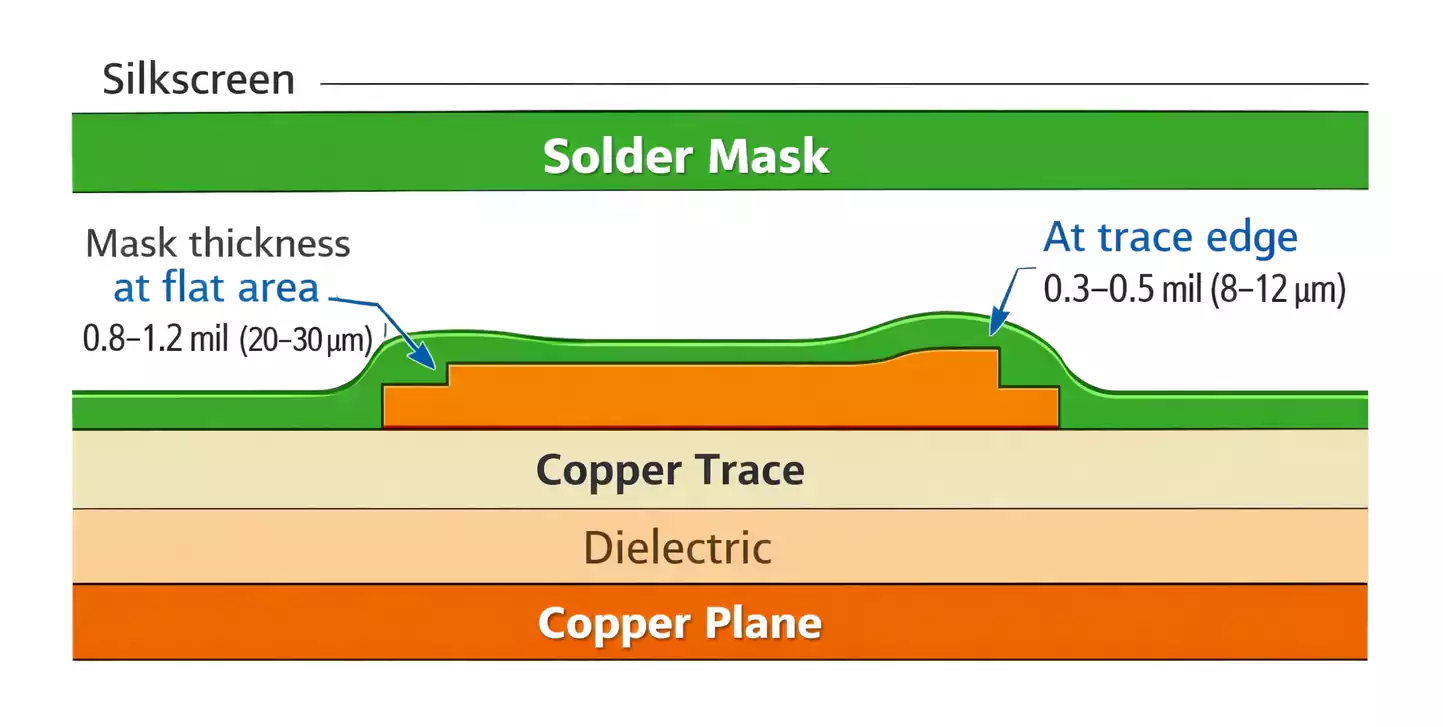

עובי אופייני של Solder Resist

העובי תלוי בשיטת היישום, בעיצוב הלוח ובטופוגרפיה.

- אזורי נחושת שטוחים: 0.8–1.2 mil (20–30 µm)

- שולי מוליכים ופינות: 0.3–0.5 mil (8–12 µm)

- סכר/גשר מסכה בין Pads: מומלץ ≥ 4 mil (≈0.1 מ״מ)

דק מדי? חשיפת נחושת, אוקסידציה או זליגה.

עבה מדי? רטיבות הלחמה ירודה/מגע בעייתי של רכיבים.

אחידות חשובה: יצרנים מודדים במספר חתכים לווידוא עמידה ב-IPC-SM-840.

Solder Resist לעומת Solder Mask – האם זה אותו דבר?

כן. במונחי PCB מודרניים המונחים זהים.

Resist מדגיש את ההתנגדות לבדיל מותך; Mask מדגיש את ההדפסה/הצילום הליתוגרפי.

בקבצי Gerber תראו:

- Top Solder Mask (.GTS)

- Bottom Solder Mask (.GBS)

הקבצים מגדירים היכן אין מסכה, לא היכן יש.

קבוע מול זמני – השוואה

| היבט | קבוע (LPI/אפוקסי/סרט יבש) | זמני (Peelable) |

|---|---|---|

| מטרה | הגנה לטווח ארוך בלוח הסופי | הגנה זמנית בזמן התהליך |

| מי מיישם | יצרן ה-PCB | מרכיב/טכנאי |

| הקשיה | UV + חום | טמפ’ חדר/חימום עדין |

| הסרה | נשאר קבוע | קילוף/שטיפה |

| דוגמה | מסכה ירוקה סטנדרטית | מסכת לטקס כחולה להלחמה סלקטיבית |

המסכה הקבועה מגדירה את תבנית ההלחמה הסופית; הזמנית מגינה על אזורים מוגדרים במהלך העיבוד.

צבעי מסכת הלחמה: למה ירוק?

רוב ה-PCB ירוקים – מסיבות טכניות ומעשיות:

מדוע הירוק שולט?

- נראות תהליך מיטבית: ניגודיות גבוהה מול נחושת והדפס משי, מקל על AOI.

- בקרה תהליכית בשלה: תהליכי חשיפה והקשיה מותאמים היטב לירוק – איכות יציבה ותקלות מעטות.

- יציבות תרמית/כימית: פיגמנטים ירוקים שורדים Reflow וניקוי טוב יותר.

צבעים אחרים – יתרונות וחסרונות

- שחור: מראה אלגנטי והסתרת עקבות; ניגודיות נמוכה ועלול ללכוד חום.

- לבן: נפוץ בתאורה/LED; מחזיר אור אך נוטה להצהבה.

- אדום/כחול: טובים לאבי-טיפוס/מיתוג; לעיתים סבילות תהליך רחבה יותר.

- שקוף: ל-RF מסוימים; חושף את מראה הנחושת.

הצבע כמעט שאינו משפיע חשמלית, אך משפיע על בדיקה ותשואה.

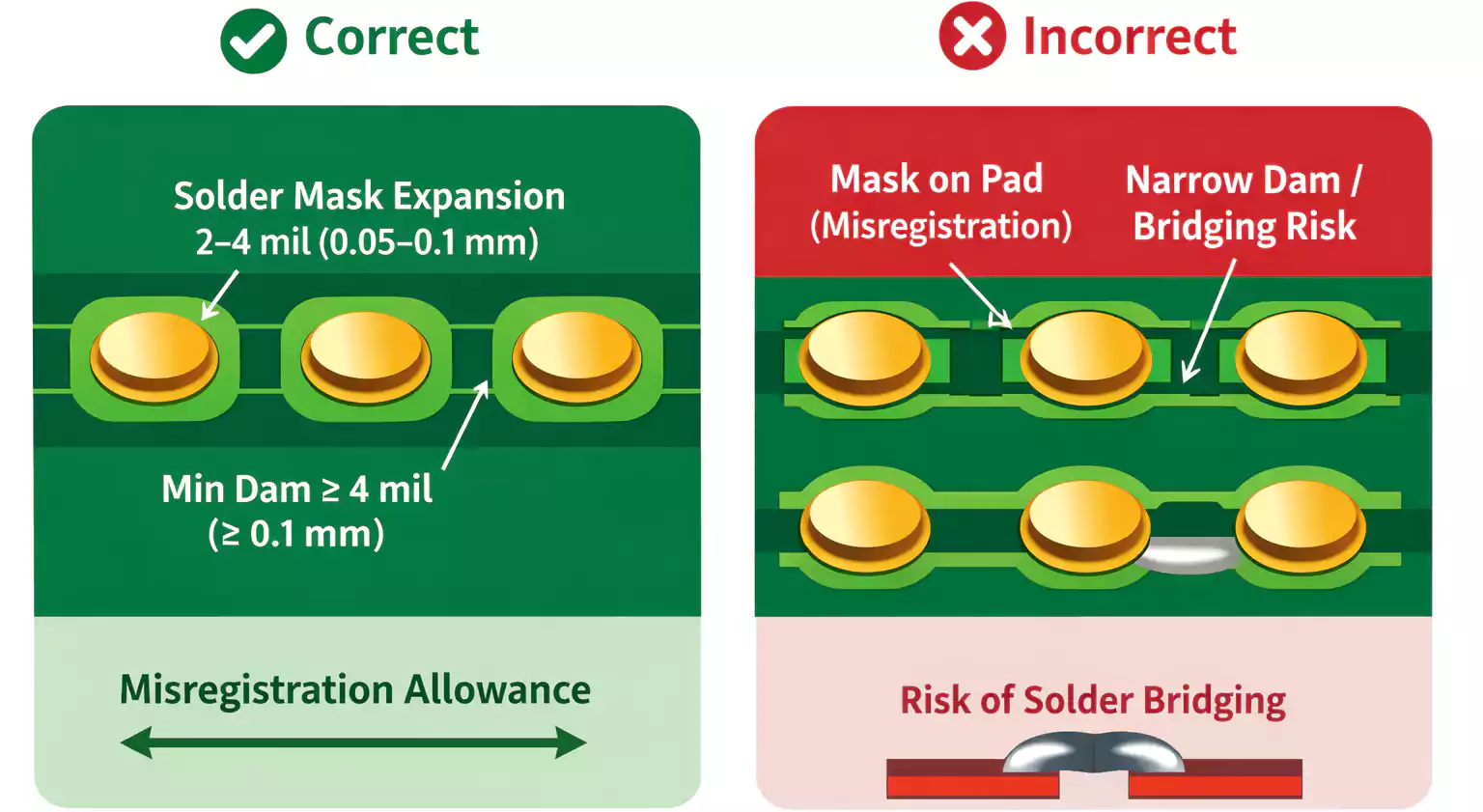

מדריך חזותי: דגמים ולקויות נפוצות

דגמים אופייניים:

- פתחים ב-Pads: אזורי נחושת חשופים להלחמה.

- Vias מכוסים (Tented): מונעים משיכת בדיל.

- סכרי מסכה (Solder Dams): רצועות צרות בין Pads למניעת גשרים.

ליקויים נפוצים:

- חוסר התאמה (Misregistration): המסכה מכסה שולי Pad – עקב סטייה או הרחבה לא נכונה.

- שברים/שאריות דקיקות (Slivers): סכר צר מדי (< 4 mil).

- בועות/נקבוביות: אוויר/זיהום בציפוי – ניקוי או דה-גז לא מספיקים.

- קילוף/דלמינציה: היצמדות חלשה או הקשיה לא תקינה.

- ברק/גוון לא אחיד: עובי לא אחיד או שונות בתהליך.

הנחיות תכן (DFM)

1) Mask Expansion

ב-CAD מקובל להרחיב את פתחים סביב Pads ב-2–4 mil כדי לפצות על טולרנס יישור.

מעט מדי → סכנת כיסוי שולי ה-Pad.

יותר מדי → סיכון לגשרי הלחמה.

2) רוחב מינימלי של סכר (Dam/Web)

השאירו ≥ 4 mil בין Pads לאחר ההרחבה; בצבעים כהים (שחור) עדיף ≈5 mil.

3) טיפול ב-Vias

- Tented: כיסוי מלא למניעת משיכת בדיל.

- Plugged/Resin-Filled: מילוי בשרף – למשל מתחת ל-BGA.

- Open: להשארת נגישות בדיקה/תרמית.

4) תקשורת עם היצרן

כללו בהוראות הייצור:

- סוג מסכה (LPI, צבע, ברק)

- כללי ההרחבה

- דרישות Tenting/Plugging ל-Vias

- תקן IPC (לרוב IPC-SM-840 Type T, Class 2/3)

איתור תקלות ותיקון

| בעיה | גורם סביר | פעולה מומלצת |

|---|---|---|

| קילוף/שלפוחיות | נחושת מזוהמת, היצמדות חלשה | שפרו ניקוי/ייבוש מקדים |

| היסט מסכה | סטיית יישור/חשיפה | כוונון רישום/יישור |

| שברים/חוסר מסכה | סכר צר מדי | הגדילו Web בתכן |

| אוקסידציה מתחת למסכה | הקשיה לא מלאה/חללים | בדקו פרופיל UV/חום |

| צורך לחשוף נחושת | שינוי תכן/נק’ בדיקה | הסרה מבוקרת של מסכה (ראו מטה) |

כיצד להסיר Solder Resist (לצורך תיקון)?

לעיתים יש צורך להסיר מסכה בשלב ריוורק/שינוי. שיטות נפוצות:

- גרידה מכנית: לאזורים קטנים – עט סיבי זכוכית/סכין עדינה.

- Micro-abrasion (Microblasting): שָׁחיקה עדינה באבקה.

- המסה כימית: ממסים ייעודיים – מומלץ לביצוע מקצועי.

- אבלציה בלייזר: מדויקת אך יקרה; נפוצה ב-HDI.

זהירות: הימנעו מפגיעה בנחושת. הסרת מסכה משנה חספוס, יכולת הלחמה ואף אימפדנס במסלולים מהירים.

שאלות נפוצות (FAQ)

ש1. האם Solder Resist ו-Solder Mask זה אותו הדבר?

כן; Resist מדגיש התנגדות לבדיל, Mask את ההדפסה/צילום.

ש2. ממה עשוי Solder Resist?

תערובת של שרף אפוקסי/פוליאימיד, מקשה, יוזם צילום ופיגמנט לחוזק ולצבע.

ש3. מהו עובי סטנדרטי של המסכה?

בדרך כלל 0.8–1.2 mil (20–30 µm) בשטחים ישרים; דק יותר בקצוות.

ש4. למה המסכה בדרך כלל ירוקה?

ניגודיות מיטבית ובקרת תהליך בשלה – מה שמעלה את דיוק הבדיקה והתשואה.

ש5. מהו הרוחב המינימלי של סכר המסכה?

לרוב ≥ 4 mil (≈0.1 מ״מ); בשחור/לבן עדיף 5 mil.

ש6. מתי לכסות או למלא Vias?

כיסוי ל-Vias קטנים נגד משיכת בדיל; מילוי רק מתחת ל-BGA או באזורים תרמיים קריטיים.

ש7. האם אפשר להסיר Solder Resist?

כן, לריוורק/בדיקות – אך רק בשיטות מבוקרות (מכנית/כימית) כדי שלא לפגוע בנחושת.

ש8. האם צבע המסכה משפיע על הביצועים?

לא חשמלית; אבל משפיע על בדיקה ובליעת חום. ירוק לרוב נותן את התוצאות הטובות ביותר.

סיכום

ל-Solder Resist אולי יש מראה של ציפוי צבעוני פשוט, אך הוא שכבה קריטית הקובעת את כושר הייצור, האמינות ואריכות הימים של ה-PCB. הבנה של חומרים, עובי, כללי תכן ומשמעות הצבע תסייע לכם לתקשר טוב יותר עם יצרן המעגלים ולתכנן לוחות חזקים ומוכנים לייצור.

במילה אחת: מסכת הלחמה מתוכננת היטב איננה קישוט – זו דיוק הנדסי שנראה לעין.