כשאתה מתכנן או מזמין לוח מעגל מודפס (PCB), “עובי ה-PCB” הוא אחד המספרים שמופיע בכל הצעת מחיר. זה אולי נראה פרט קטן—אבל העובי משפיע על חוזק מכני, אימפדנס ואפילו על איך הלוח נכנס למארז.

המדריך הזה מסביר את עוביי ה-PCB הסטנדרטיים, כללי הטולרנס, ושיטה פשוטה בשלושה שלבים לבחירת האפשרות הנכונה לפרויקט הבא שלך.

TL;DR — התשובה הקצרה

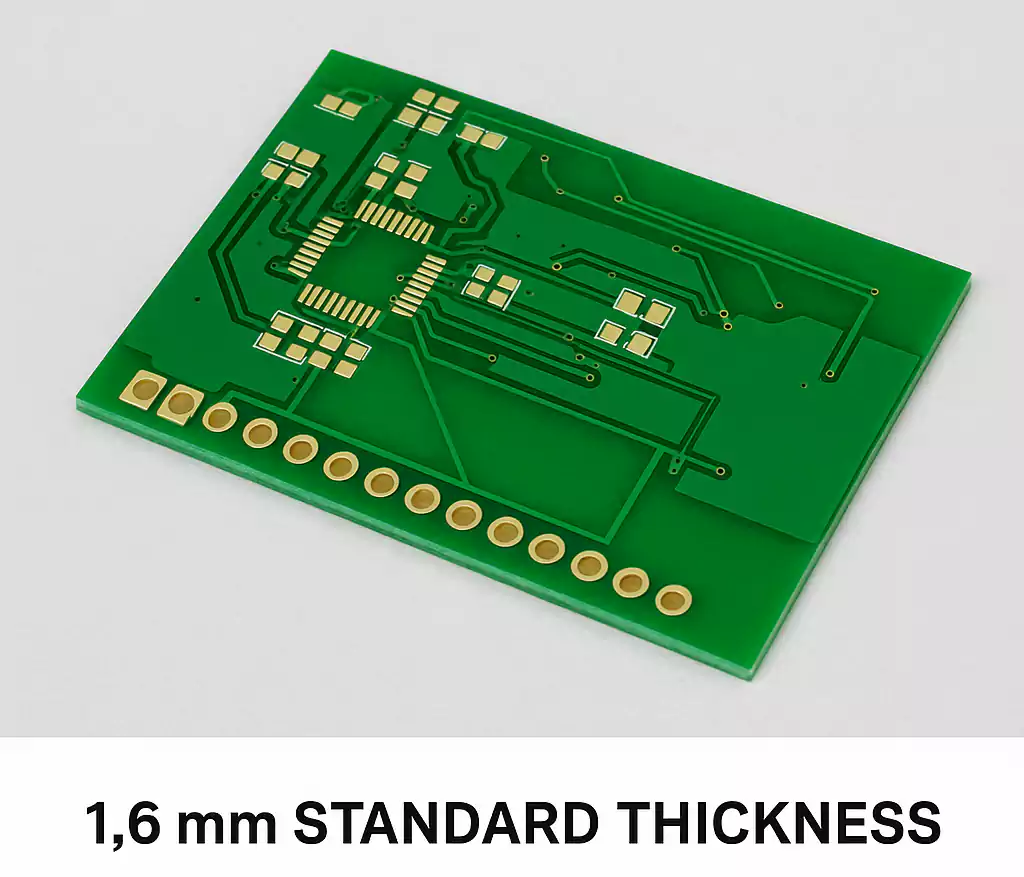

- העובי הסטנדרטי והנפוץ ביותר הוא 1.6 מ״מ (≈ 0.062 אינץ׳).

- עוביים שכיחים נוספים: 0.8 מ״מ, 1.0 מ״מ, 1.2 מ״מ, 2.0 מ״מ, 2.36 מ״מ.

- רוב היצרנים מסוגלים לייצר לוחות מ-0.2 מ״מ ועד כ-3.2 מ״מ, בדרך כלל עם טולרנס של ±10%.

מהו בעצם “עובי PCB”?

עובי PCB הוא העובי הסופי הכולל של הלוח—כולל כל שכבות הנחושת, החומרים הדיאלקטריים, והציפויים החיצוניים כמו מסכת הלחמה (Solder Mask) וגמר פני שטח.

נהוג לציין את הערך במילימטרים (מ״מ), אינצ׳ים (in) או מיל (mil)

(1 mil = 0.001 אינץ׳ ≈ 0.0254 מ״מ).

לוח FR-4 נפוץ בעובי 1.6 מ״מ שווה בערך 62 mil.

העובי הכולל מורכב מליבת הלמינציה (Core), שכבות פרפרג (Prepreg) ונחושת מצופה.

כיוון שעובי נחושת נמדד לעיתים קרובות באונציות לכל רגל רבועה (oz/ft²), כדאי לזכור:

נחושת 1 oz ≈ 35 מיקרון ≈ 1.37 mil לכל שכבה

נחושת עבה יותר מוסיפה קשיחות מכנית וגם מעלה את העובי הכולל.

ערכי עובי סטנדרטיים ל-PCB

ענף האלקטרוניקה אימץ לפני עשורים את 1.57 מ״מ (1/16 אינץ׳) כסטנדרט דה-פקטו, מפני שהוא משתלב בקלות עם מחברים, מארזים וחומרי עזר להרכבה. גם כיום הרבה לוחות מודרניים נשענים על הערך הזה.

עם זאת, אין “מספר רשמי אחד”. אלו האפשרויות הנפוצות בקטלוגים של יצרנים:

| עובי נומינלי (מ״מ) | אינץ׳ | שימוש טיפוסי |

|---|---|---|

| 0.2 – 0.4 | 0.008 – 0.016 | אולטרה-דק, ליבות תמיכה ל-Flex/Rigid-Flex |

| 0.6 | 0.024 | מודולים חסכוניים במקום |

| 0.8 | 0.031 | מוצרי צריכה דקים, לבישים |

| 1.0 – 1.2 | 0.039 – 0.047 | התקנים מרובי שכבות קומפקטיים |

| 1.6 | 0.062 | סטנדרט תעשייתי, לוחות 2–6 שכבות |

| 2.0 | 0.079 | לוחות הספק, הרבה מחברים, כרטיסים גדולים |

| 2.36 – 3.2 | 0.093 – 0.125 | תכן “כבד” מכנית או יישומי נשיאה |

רבים מהמפעלים מציינים טולרנס של ±10% לעוביים ≥ 1.0 מ״מ ו-±0.1 מ״מ לעוביים דקים מ-1.0 מ״מ.

טבלת עוביים: מ״מ / אינץ׳ / mil

| מ״מ | אינץ׳ | mil | שימוש נפוץ |

|---|---|---|---|

| 0.2 | 0.008 | 8 | חיזוק ל-Flex |

| 0.4 | 0.016 | 16 | חיישנים אולטרה-דקים |

| 0.6 | 0.024 | 24 | מודולי IoT |

| 0.8 | 0.031 | 31 | לבישים, רחפנים |

| 1.0 | 0.039 | 39 | 4-שכבות קומפקטי |

| 1.2 | 0.047 | 47 | מכשירים קטנים |

| 1.6 | 0.062 | 62 | לוחות כלליים 2–6 שכבות |

| 2.0 | 0.079 | 79 | לוחות הספק/תעשייה |

| 2.36 | 0.093 | 93 | אזורים עם הרבה מחברים/עומס מכני |

| 3.2 | 0.125 | 125 | פאנלים/טרגים מכניים |

טיפ: הרבה מארזים פלסטיים, מסגרות מקלדות ומחברי קצה כרטיס מתוכננים לחריץ ≈ 1.6 מ״מ.

למה לעובי יש משמעות

1) חוזק מכני

לוחות עבים יותר מתנגדים כיפוף ועיוות בזמן הרכבה ועבודה.

לוחות דקים מ-1 מ״מ עלולים להתעוות תחת עומס מהמחברים או שינויי חום ב-Reflow. אם הלוח גדול או רכיביך כבדים—בחר 1.6–2.0 מ״מ.

2) תכונות חשמליות ושלמות אות

האימפדנס תלוי בגובה הדיאלקטרי וברוחב המוליך.

שינוי עובי הלוח משנה את המרחק בין שכבות הנחושת—וזה יכול להזיז את יעד האימפדנס (למשל 50Ω Microstrip).

בתכנון מהיר-קצב צריך שליטה מדויקת ב-Stack-up (ערימת שכבות) ובעובי.

3) תרמיקה ותהליכי ייצור

לוח עבה מפזר חום טוב יותר, אך יכול לאגור מאמצים בתהליך הלמינציה.

במהלך ציפוי וגמר פני שטח, העובי עלול לגדול מעט—לרוב סטייה חייבת (חיובית).

היצרן מאזן בין יחס היבט קדח (עומק/קוטר) לבין סימטריית שכבות; לוח עבה מדי עם ויאס זעירים עלול להיכשל בציפוי PTH.

שיטת שלושת השלבים לבחירת עובי ה-PCB

שלב 1 — מתחילים מהיישום

| סוג יישום | טווח מומלץ |

|---|---|

| לבישים/מיני-מוצרים קומפקטיים | 0.6–1.0 מ״מ |

| אלקטרוניקה כללית / IoT / צרכני | 1.6 מ״מ (ברירת מחדל) |

| תעשייתי / הספק / הרבה מחברים | 2.0–2.36 מ״מ |

| עומס מכני כבד / Backplane | ≥ 2.36 מ״מ |

שאל את עצמך: אילו עומסים מכניים (לדוגמה, הכנסת מחבר) הלוח יספוג?

שלב 2 — משכללים לפי חשמל ו-Stack-up

בלוחות רב-שכבתיים, העובי = Core + Prepreg + נחושת מצופה.

לוח 4 שכבות יכול להישאר 1.6 מ״מ ע״י שינוי עוביי הדיאלקטרי הפנימיים.

אם צריך אימפדנס מבוקר (50Ω חד-קווי, 90Ω זוג דיפרנציאלי), קודם כל כוונן את מרווחי הדיאלקטרי, ולא את העובי הכולל.

עוביי נחושת נפוצים:

- 1 oz = 35µm (סטנדרט)

- 2 oz = 70µm (הספק)

- ≥3 oz = נחושת כבדה (Thermal/זרם)

נחושת עבה יותר דורשת לעיתים Prepreg עבה יותר לשמירת רווחים—מה שמעלה את העובי הכולל.

שלב 3 — מאשרים גבולות יצרן וטולרנסים

לכל בית-ייצור יש טבלת יכולות. ערכים אופייניים:

| מאפיין | כושר ייצור שכיח |

|---|---|

| טווח עובי סופי | 0.2–3.2 מ״מ |

| טולרנס לעוביים ≥ 1.0 מ״מ | ±10% |

| טולרנס לעוביים < 1.0 מ״מ | ±0.1 מ״מ |

| יחס היבט קדח (עומק/קוטר) | ≤ 8:1 |

| משקל נחושת מקסימלי | עד 6 oz |

בקש מהיצרן שרטוט Stack-up סטנדרטי לפני הייצור וסנכרן עם מספר השכבות ויעדי האימפדנס.

כלל אצבע: יישום → דרישות אות/הספק → יכולות ייצור = עובי סופי.

המלצות עובי לפי מספר שכבות

| שכבות | עובי כולל טיפוסי | הערות |

|---|---|---|

| 2 | 1.6 מ״מ ברירת מחדל (טווח 0.8–2.0) | פרוטוטייפ וחובבים: דק=קומפקטי, עבה=חזק |

| 4 | 1.2–1.6 מ״מ | לכוון דיאלקטרי לשליטת אימפדנס |

| 6–8 | 1.6–2.0 מ״מ | לשמור על סימטריית Stack-up נגד עיוות |

| 10+ | ≥ 2.0 מ״מ | ל-HDI מורכב/הספק/Backplanes |

סימטריה ואיזון נחושת הם קריטיים. הימנע מערימות לא-סימטריות “כבדות נחושת” בצד אחד (גורם לעיוות).

טולרנס (סטייה מותרת) ועובי מינימלי

טולרנס הוא תחום הסטייה המותר בין ערך התכן לעובי המוגמר בפועל.

בשל ציפויים וגמר, הלוח יוצא לעיתים עבה במקצת מהערך שצוין.

טולרנסים שכיחים:

- ≥ 1.0 מ״מ: ±10%

- < 1.0 מ״מ: ±0.1 מ״מ

עובי מינימלי ללוחות FR-4 קשיחים הוא בערך 0.2–0.4 מ״מ.

דק מזה—בד״כ עוברים ל-Flex או Rigid-Flex עם חומרים מיוחדים ו-Stiffeners.

בלוחות MCPCB (בסיס מתכתי) או זרמים גבוהים, פלטת הבסיס המתכתית קובעת חלק משמעותי מהעובי וצריך לאשר זאת בנפרד.

שאלות נפוצות (FAQ)

1) מהו העובי הסטנדרטי (מ״מ / אינץ׳)?

בדרך כלל 1.6 מ״מ (≈ 0.062 אינץ׳), אך יצרנים רבים מציעים 0.8–2.36 מ״מ.

2) מה עובי סטנדרטי ללוח דו-שכבתי?

לרוב 1.6 מ״מ. במוצרי צריכה דקים משתמשים ב-0.8–1.2 מ״מ; לכרטיסים גדולים/רבי מחברים—2.0 מ״מ.

3) מה הטולרנס המקובל לעובי PCB?

ככלל ±10% לעוביים ≥ 1 מ״מ, ו-±0.1 מ״מ לדקים יותר—תמיד אשר מול היצרן.

4) מהו העובי המינימלי?

לוחות קשיחים יכולים להגיע ל-0.2–0.4 מ״מ, אך רגישים לטיפול. דק מזה—עדיף Flex/Rigid-Flex.

5) מה הקשר בין עובי מוליך (נחושת) לעובי הלוח?

עובי נחושת נמדד ב-oz:

1 oz ≈ 35µm ≈ 1.37 mil.

הוא משפיע חזק על יכולת נשיאת זרם ותרמיקה, ופחות על העובי הכולל.

6) האם קיימת “מחשבון” לעובי/אימפדנס?

כן. לרוב בתי-הייצור יש מחשבי אימפדנס ו-Stack-up Viewers שמראים איך משקל נחושת + מרחק דיאלקטרי משיגים את האימפדנס הרצוי.

סיכום

בחירת עובי ה-PCB הופכת פשוטה כשמכירים את הגורמים המובילים:

מתחילים בדרישות מכניות, מוודאים צרכים חשמליים ו-Stack-up, ומאשרים טולרנסים מול היצרן.

אם אינך בטוח, 1.6 מ״מ הוא לרוב הבחירה הבטוחה והמתאימה ביותר למחברים, להרכבה ולמארזים. וכשהצרכים משתנים, היצרן יוכל לכוונן את ה-Stack-up כדי לספק את העובי האידיאלי לפרויקט שלך.