בהרכבה שטחית (SMT) הדיוק מתחיל עוד לפני שמרכיבים נוגעים בלוח.

שבלונת ה-PCB (PCB Stencil) קובעת כמה משחת הלחמה יודפס על כל כרית ומכאן משפיעה ישירות על איכות ההלחמה.

המדריך מסביר מהי שבלונה, כיצד מייצרים אותה, מהם פרמטרי התכנון המרכזיים (כמו עובי ויחסי פתחים), וכיצד להימנע מתקלות הדפסה נפוצות.

מהי שבלונת PCB?

שבלונה היא יריעת מתכת דקה (נירוסטה או ניקל) עם פתחים חתוכים בלייזר התואמים את כריות ההלחמה על הלוח.

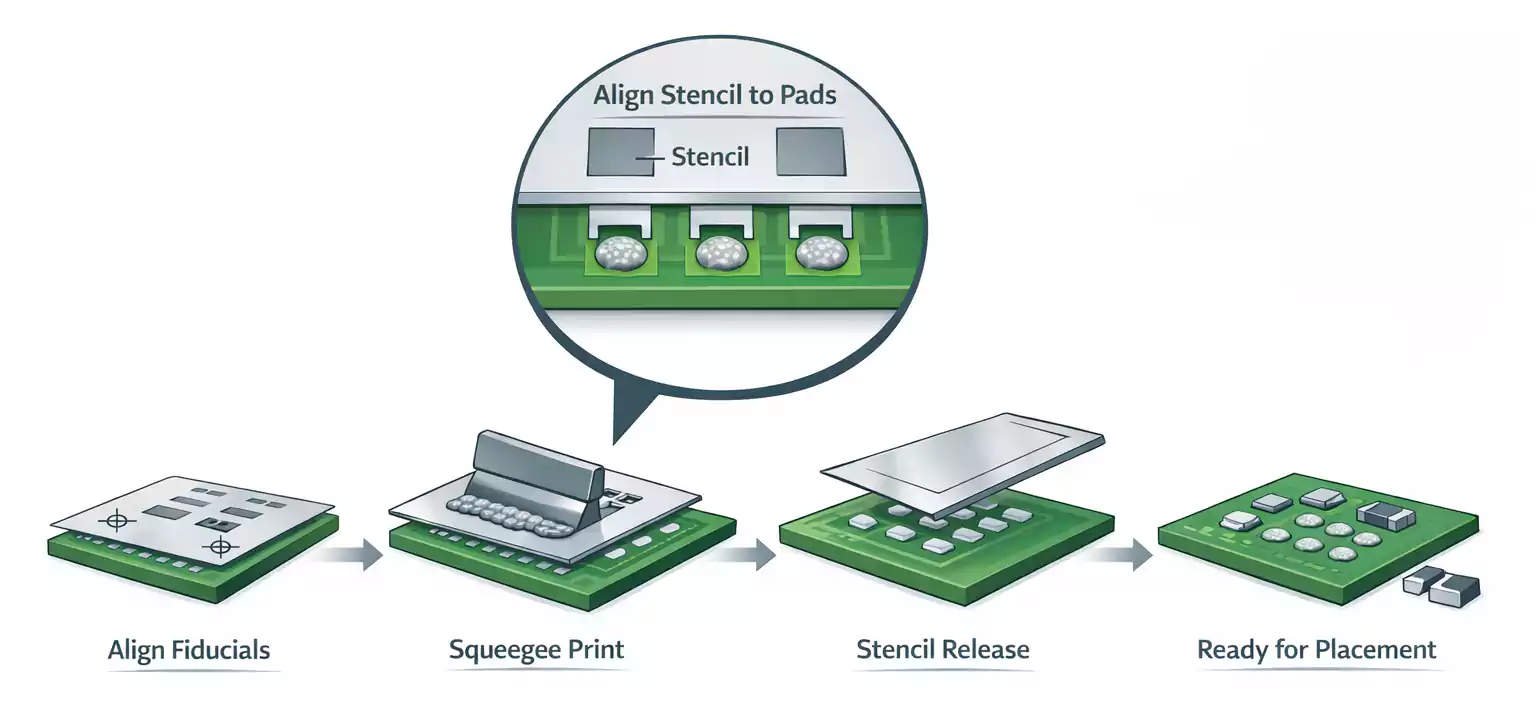

במהלך ההרכבה השטחית מפזרים משחת הלחמה על השבלונה בעזרת מגב מתכתי; המשחה עוברת דרך הפתחים ומופקדת על הכריות שמתחת.

כאשר מרימים את השבלונה נשארים על כל כרית משקעי משחה קטנים ואחידים—מוכנים להשמת הרכיבים ולהלחמת Reflow.

בקצרה: השבלונה מבטיחה יישום עקבי של משחת ההלחמה וכך מתקבלות הלחמות אמינות.

מבנה וסוגים נפוצים

השבלונה כוללת לרוב:

- גרסה עם מסגרת או ללא מסגרת

- יריעת מתכת (פלדה/ניקל)

- רשת ודבק (בשבלונות ממוסגרות)

קטגוריות עיקריות ושימושים:

- ממוסגרת (עם רשת): יריעת נירוסטה על מסגרת אלומיניום – לייצור בכמויות גדולות ושימוש חוזר.

- ללא מסגרת: יריעה רופפת הנמתחת במערכת מתיחה – לאבות־טיפוס וסדרות קטנות.

- חתוכה בלייזר: דיוק גבוה ודפנות חלקות – הסטנדרט בתעשייה.

- מוכּרת כימית: זולה אך שפות מחוספסות יותר – לפיצ’ים גדולים ולדרישות דיוק נמוכות.

- מותכת־חשמלית (Electroformed, ניקל): שחרור משחה מיטבי לפיצ’ים עדינים מאוד – µBGA, 0201, 01005.

כל סוג מאזן בין עלות, דיוק ועמידות. להרכבות Fine-Pitch ולתשואה גבוהה נהוג להעדיף לייזר או Electroformed.

שיטות ייצור

- חיתוך לייזר: פתחים מדויקים עם דפנות חלקות וסבילות הדוקה – ברירת המחדל בתעשייה.

- צריבה כימית: פוטורזיסט וחומצות מַמיסים מתכת משני הצדדים; זול יותר אך יוצר דפנות מחודדות הלוכדות משחה.

- התכה חשמלית (Electroforming): בניית ניקל בשכבות בתהליך אלקטרוליטי; חלק במיוחד ומדויק – אידאלי לרכיבים זעירים, אך יקר ואיטי יותר.

פרמטרי תכנון מרכזיים

1) עובי השבלונה

העובי מגדיר את נפח המשחה המודפס.

עבה מדי → סיכון לגישור/קצר.

דק מדי → חוסר משחה, פתחים פתוחים או Tombstoning.

טווחים מקובלים:

- 01005 / 0201 פסיביים: 0.10 מ״מ (4 מיל)

- QFN / BGA עדין: 0.12 מ״מ (≈4.7 מיל)

- SMT סטנדרטי: 0.13–0.15 מ״מ (5–6 מיל)

- פיצ’ים גדולים / מחברים: 0.18–0.20 מ״מ (7–8 מיל)

בלוחות עם רכיבים קטנים וגדולים יחד, שקול שבלונת מדרגות (Step Stencil) עם אזורי עובי שונים.

2) תכנון פתחים וכללי יחסים

הפתחים קובעים עד כמה בקלות משחת ההלחמה משתחררת בעת ההדפסה.

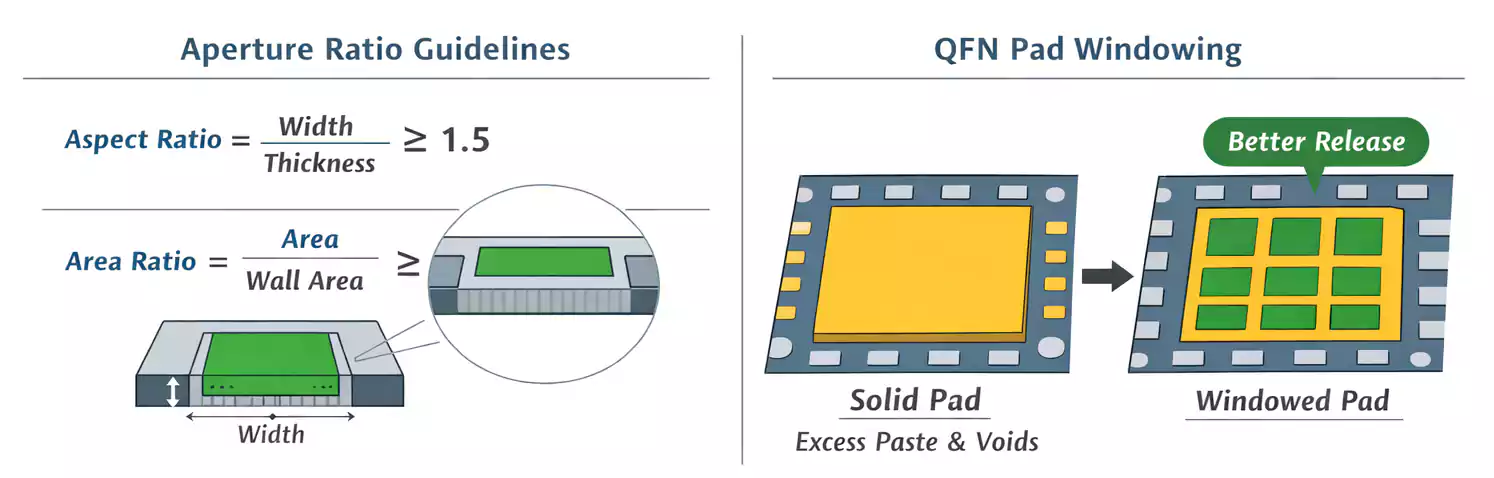

- יחס היבט (Aspect Ratio) = רוחב הפתח ÷ עובי השבלונה

מומלץ ≥ 1.5 לשחרור אמין. - יחס שטח (Area Ratio) = שטח הפתח ÷ שטח הדפנות

מומלץ ≥ 0.66 לרוב המשחות.

ערכים נמוכים מהספים הללו גורמים למשחה להיצמד בתוך השבלונה במקום לעבור לכרית—מה שמוביל לחוסר משחה או לוטים פתוחים לאחר ה-Reflow.

כיוונון צורת הפתחים:

- פינות מעוגלות משפרות זרימה.

- החלונות/חלוקה למקבץ פתחים על פד תרמי (למשל QFN) שולטת בנפח ומפחיתה חללים (Voids).

- צורת Home-Plate מסייעת בהפחתת גשרים על פדים קטנים.

שיטות מומלצות להדפסה וליישור

גם שבלונה מושלמת תיכשל ללא סט־אפ נכון:

- לחץ ומהירות מגב: מספיק לניגוב נקי אך לא מוגזם כדי שלא יידחוף משחה מתחת לשבלונה.

מהירות בינונית 20–40 מ״מ/ש׳ עובדת לרוב היטב. - מרחק ניתוק (Snap-off): המרווח בין השבלונה ל-PCB בזמן ההדפסה. מדפסות מודרניות עובדות לרוב במגע ישיר עם ניתוק מבוקר.

- יישור (Fiducials): יש ליישר תמיד לפי סימני הייחוס על השבלונה וה-PCB; חוסר יישור ייצור משקעים מוסטים.

- תדירות ניקוי: ניגוב יבש/רטוב כל כמה הדפסות מונע סתימות ומריחות. ניקוי בוואקום יעיל במיוחד לפיצ’ים עדינים.

כך מתקבלת העברת משחה עקבית ופוחתים פגמים עוד לפני ההשמה.

תקלות נפוצות וכיצד למנוע אותן

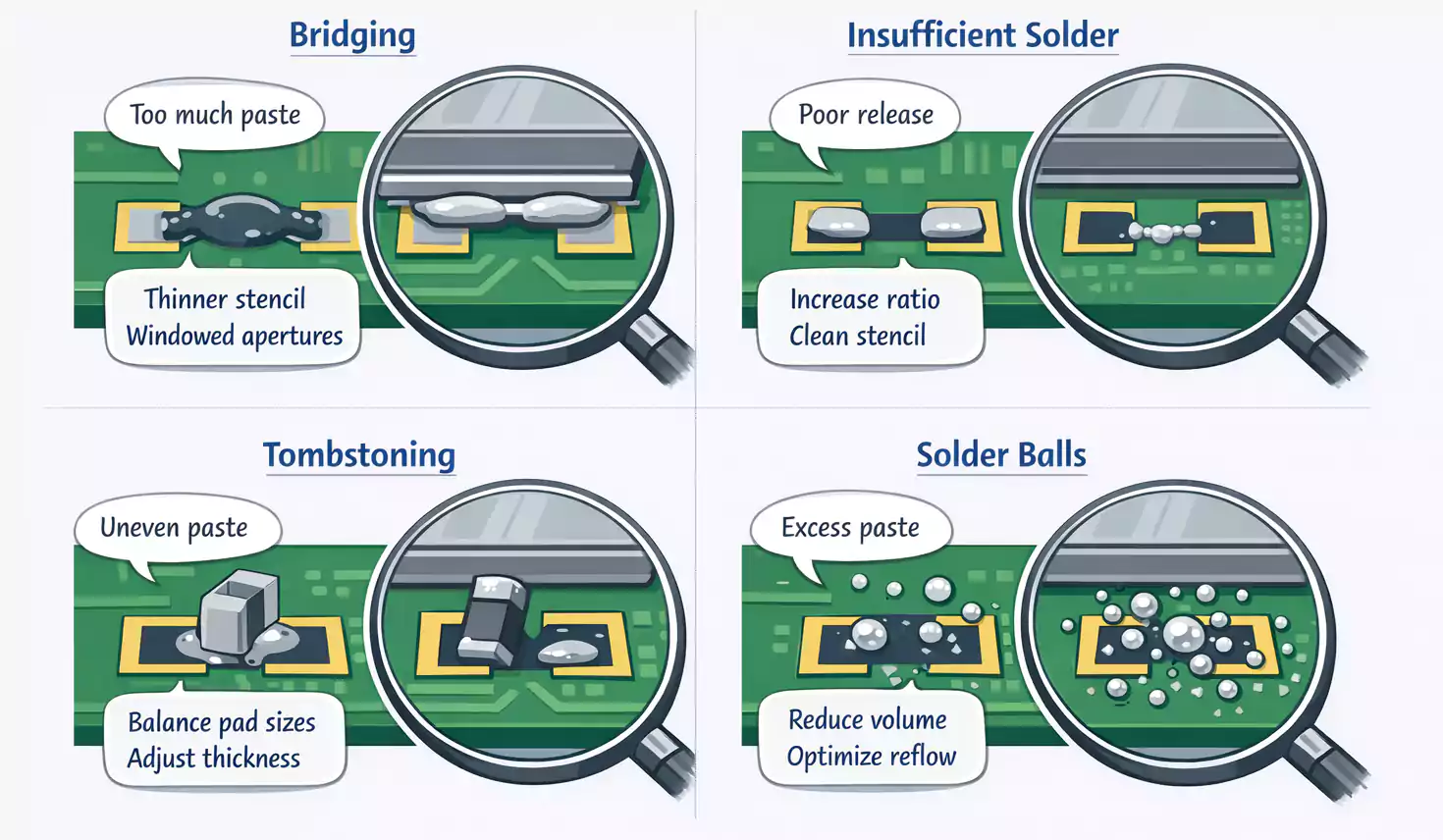

- Bridging (גישור/קצר): שבלונה עבה מדי, עודף משחה, צורת פתח לא מתאימה → להקטין עובי או להשתמש בפתחים מחולקים (Windowed).

- Insufficient Solder (חוסר משחה): יחס Area/Aspect נמוך, פתחים סתומים, משחה יבשה → לתכנן פתחים מחדש, לנקות שבלונה, להתאים צמיגות.

- Tombstoning (אפקט “מצבה”): נפחי משחה לא מאוזנים בין הפדים → לאזן פתחים לרכיבים קטנים.

- Solder Balling (כדורי בדיל): עודף משחה או עלייה מהירה מדי בפרופיל ה-Reflow → להפחית נפח ולהתאים פרופיל.

- Offset / Smearing (הסטה/מריחה): יישור לקוי או ניקוי לא מספק → ליישר מחדש ולנקות בתדירות גבוהה.

- Voids (חללים): משחה לכודה מתחת לפדים גדולים → להשתמש בחלון מפוצל ולבצע ניתוק איטי יותר.

הבנת הקשר בין התקלה לסיבה מסייעת לשפר תשואה ואמינות.

שאלות נפוצות (FAQ)

ש1: איזה עובי מתאים ל-BGA או QFN עדין?

בדרך כלל 0.10–0.12 מ״מ. להעדיף שבלונות Electroformed או חתוכות בלייזר לשחרור חלק.

ש2: כל כמה הדפסות לנקות את השבלונה?

כלל אצבע: כל 5–10 הדפסות. לפיצ’ים עדינים במיוחד (< 0.4 מ״מ) לנקות בתדירות גבוהה יותר.

ש3: האם אפשר להשתמש באותה שבלונה ללוחות שונים?

רק אם גודל הלוח וסידור הפדים זהים לחלוטין; אחרת היישור ייכשל.

סיכום

שבלונת PCB היא כלי דיוק הקובע את איכות כל נקודת הלחמה בתהליך ה-SMT.

בחירה נכונה של עובי, יחסי פתחים ושיטת ייצור, יחד עם בקרה טובה של תהליך ההדפסה—יבטיחו לוטים חזקים ואחידים ותשואה גבוהה יותר.

בין אם מדובר באבות־טיפוס או בייצור סדרתי, שליטה ביסודות PCB Stencil חיונית לכל תהליך SMT מוצלח.