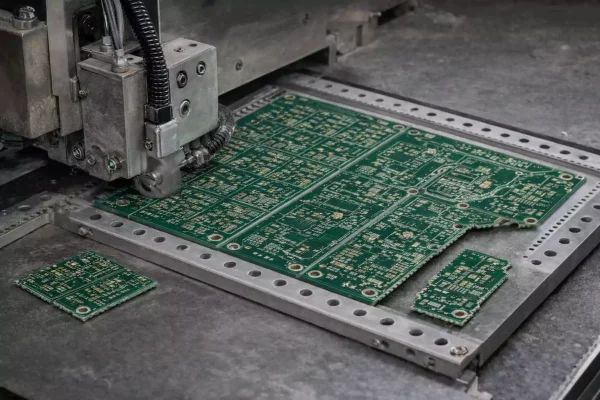

בעולם האלקטרוניקה המודרני, פאנליזציה (PCB Panelization) היא הרבה יותר מסידור כמה לוחות על יריעה אחת.

למהנדסי ייצור, תכנון פאנל נכון קובע כמה מהר המוצר יעבור דרך הדפסת השבלונה, השמה, ריפלואו, בדיקה אופטית אוטומטית (AOI) ובדיקות.

המדריך הזה מתמקד בצד ההנדסי של תכנון הפאנל: FIDUCIALS, RAILS, Mouse Bites, מאמצי דה-פאנלינג וכיצד לשמור על אמינות בייצור סדרתי.

מ־“אפשר לייצר” ל־“קל לבנות”

מאמרים קלאסיים מציגים פאנליזציה כדרך לחסוך חומר ולעבד כמה לוחות בבת אחת.

זה נכון, אבל לא העיקר: במפעלים אמיתיים פאנליזציה היא קודם כול יישור, קשיחות ונוחות טיפול.

פאנל שקל ליישר, לקבע ולפרק חוסך דקות בכל מחזור ומונע פסילה בגלל סדקי הלחמה או עיוות של מערכי לוחות.

אם הלוחות שלכם קטנים מ־50×50 מ״מ או בעלי צורה לא סדירה — פאנליזציה כמעט חובה.

בלי Rails או מסגרת תמיכה, לוחות זעירים מתנדנדים על המסועים, הלחמת המשחה נמרחת ו-AOI יוצא ממיקוד.

Rails, Fiducials ו-Tooling Holes — שלישיית היישור

Rails (שולי טיפול)

שוליים נוספים סביב מערך הלוחות שמאפשרים למכונות לאחוז ולהעביר את הפאנל.

רוחב אופייני 200–400 מיל (5–10 מ״מ) בכל צד.

יש רכיבים כבדים או מחברים קרובים לשפה? הרחיבו את ה-Rails למניעת כיפוף.

Fiducials

כריות נחושת חשופות קטנות המשמשות סימוני ייחוס אופטיים להשמה ו-AOI.

סימונים גלובליים על ה-Rails; סימונים מקומיים ליד רכיבים עדינים (BGA וכד’).

קוטר טיפוסי 1–3 מ״מ (≈40–120 מיל) עם חלון מסיכה פתוח.

העדיפו שלושה סימונים בשלישייה אסימטרית לזיהוי גם של סיבוב.

Tooling Holes

חורי ייחוס מכניים לשבלונות, משטחי ריפלואו ותקני ICT/FCT.

ממד נפוץ Ø 3 מ״מ (≈118 מיל) עם שני חורים אלכסוניים בפינות מנוגדות.

שמרו מרחק ≥2 מ״מ מהנחושת ומהרכיבים משפת החור כדי למנוע דליפת בדיל וקצרים.

יחד, שלושת האלמנטים הללו הופכים את תכנון הפאנל לנוח ליישור, להדפסה ולפירוק — בלי עיוות.

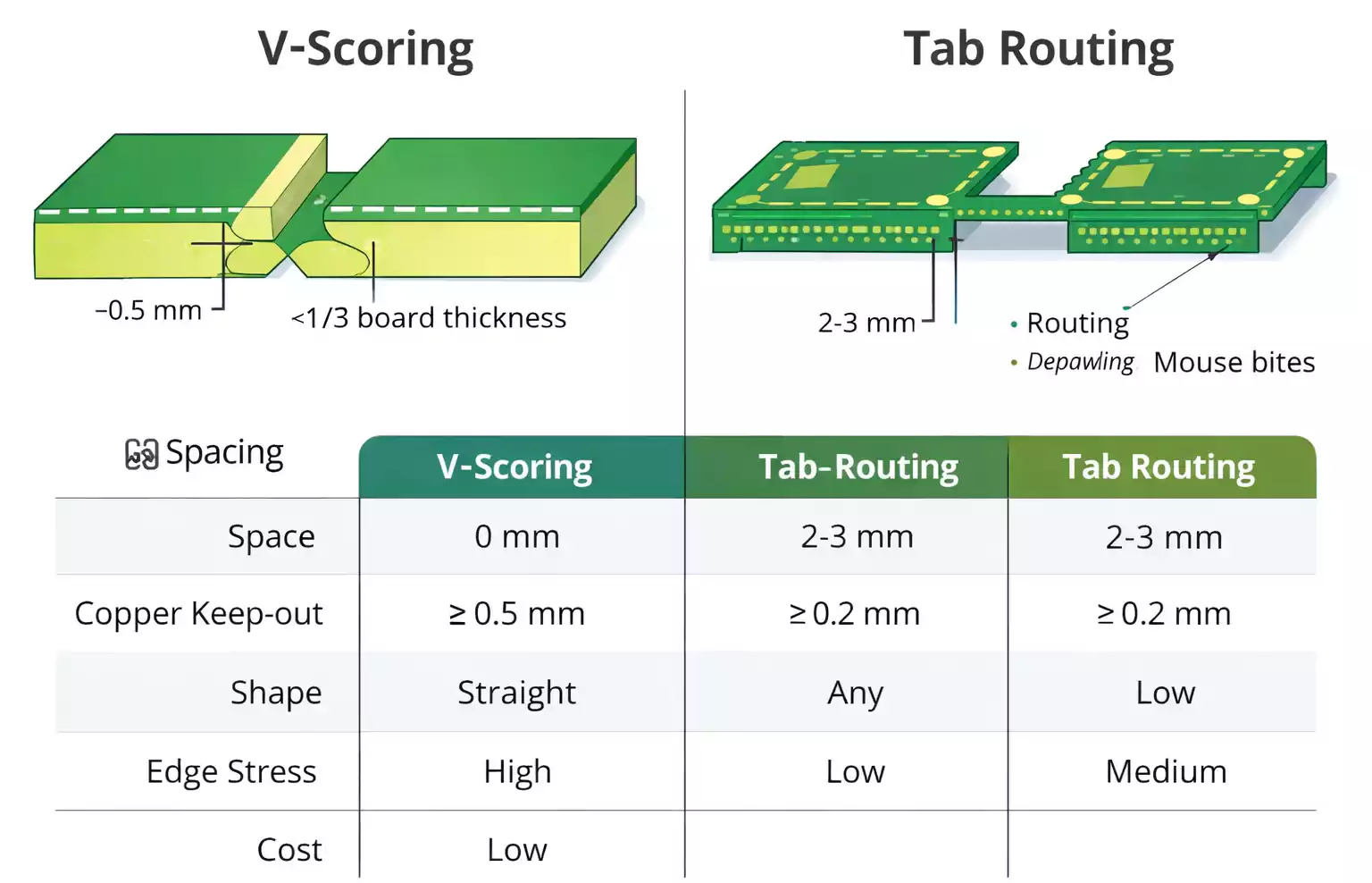

V-Cut לעומת Tab-Route (עם Mouse Bites) — בחירה לפי כללים, לא לפי תחושת בטן

V-Scoring (V-Cut)

שתי להבים בזווית יוצרות חריץ בצורת V לאורך כל קו הפירוק.

הלוחות נשארים מחוברים ב“יתד” פיברגלס — לרוב כשליש מעובי הלוח.

זו האופציה המהירה והזולה לעיצובים מלבניים עם קצוות ישרים.

מגבלות: לא מתאים לעקומות, ובזמן הפירוק נוצר מאמץ מכני גבוה יותר.

השאירו רכיבים רגישים במרחק 3–4 מ״מ לפחות מקו ה-V.

Tab-Routing עם Mouse Bites

מסלול כרסום סביב כל לוח, עם גשרים דקים שמחזיקים את הלוח.

בכל גשר לרוב 3–5 קדחים (Mouse Bites) כדי להחליש ולשבור בקלות לאחר ההרכבה.

יתרונות:

- מתאים לצורות עגולות/לא סדירות.

- מאפשר רכיבים קרובים יותר לשפה (מאמץ פירוק נמוך יותר).

- לאחר ליטוש קל מתקבלת שפה נקייה.

עץ החלטה קצר

- קצוות ישרים, מלבני → V-Cut

- צורה לא סדירה או רכיבים על השפה → Tab-Route

- דרישה למראה מושלם → כרסום או לייזר

- לוחות דקים מאוד → Tab-Route או לייזר

- נפחי ייצור גבוהים → V-Cut (מהיר)

להשוואה בסיסית בין Scoring ל-Routing, ראו את מאמר FastTurn על V-Score מול Tabs.

תכנון נכון ל-Mouse Bites

פשוט לכאורה — אבל משפיע מאוד על איכות הפירוק.

מעט מדי קדחים → הגשר לא נשבר; יותר מדי → עלול להתפורר כבר בריפלואו.

פרמטרים אופייניים

- 3–5 קדחים לכל גשר

- קוטר קדח: 0.5–1.0 מ״מ

- מרחק מרכז-למרכז: ≈0.8–1.0 מ״מ

- מרווח בין גשרים לאורך השפה: כל 1.5–3 אינץ’ לפי קשיחות הלוח

- מרחק נחושת/רכיבים: ≥1/8 אינץ’ (3.2 מ״מ); לרכיבי MLCC שבירים עדיף ≥1/4 אינץ’ (6.4 מ״מ)

לאחר פירוק – הסירו “שיני עכבר” עם גלגל גומי/לימה עדינה.

במוצרים שבהם המראה חשוב, השלימו בליטוש קל.

תפוקת SMT ועזרים: לגרום לפאנל לעבוד בשבילכם

פריסת פאנל טובה יכולה לשפר מהירות השמה בכ-10–20%.

שיטות מומלצות:

- אותה אוריינטציה לכל הלוחות בפאנל; הימנעו מסיבובי 180° (חוסך תכנות מחדש לפידים ול-AOI).

- מגשי ואקום/פלטות אלומיניום ללוחות דקים/צרים/לא סדירים — לשמירה על מישוריות בריפלואו ובגל-הלחמה.

- אם V-Cut מחליש קשיחות, השתמשו ב-Jump Scoring (קטעי V לא רציפים) או Rails מחזקים בקצוות.

- בגל-הלחמה: יישרו את הממד הארוך של הפאנל עם כיוון הגל להפחתת Tombstoning וגשרים; ניתן להוסיף “Thieves” בקצה היציאה לספיחת בדיל עודף.

כך הופכת הפאנליזציה מכלי מכני גרידא ל-אופטימיזציית תהליך.

דה-פאנלינג (Depanelization) ושליטה במאמצים

אחרי ההרכבה יש להפריד את הלוחות מהפאנל.

שיטת ההפרדה משפיעה ישירות על תשואה ואמינות.

שיטות נפוצות

- שבירה ידנית: לאורך חריץ V; מהירה אך לא עקבית — לדוגמאות/מלבנים פשוטים.

- גלגל חיתוך (“פיצה”): להב עגול לאורך קווי V — יעיל לייצור המוני עם Scoring.

- כרסום/Routing: ראש כרסום עוקב אחרי המתאר; הלם מכני נמוך — טוב ללוחות רגישים/לא סדירים.

- חיתוך בלייזר: מדויק, ללא מגע מכני, יקר יותר — ללוחות דקים, מורכבים או רגישים למראה.

הפחתת מאמצים ונזקים

- הרחיקו רכיבים ומוליכים מקווי החיתוך (ראו טבלת DFM בהמשך).

- השתמשו במשטחי תמיכה/ג’יגים בעת שבירה.

- בצעו פירוק בתנועה רציפה אחת, לא סיבוב הלוך-ושוב.

- בלוחות דקים/רב-שכבתיים — חימום קל לפני פירוק להפחתת סדיקת סיבים.

- בדקו קצוות בהגדלה לאיתור משיכות סיב או התרוממות פדים.

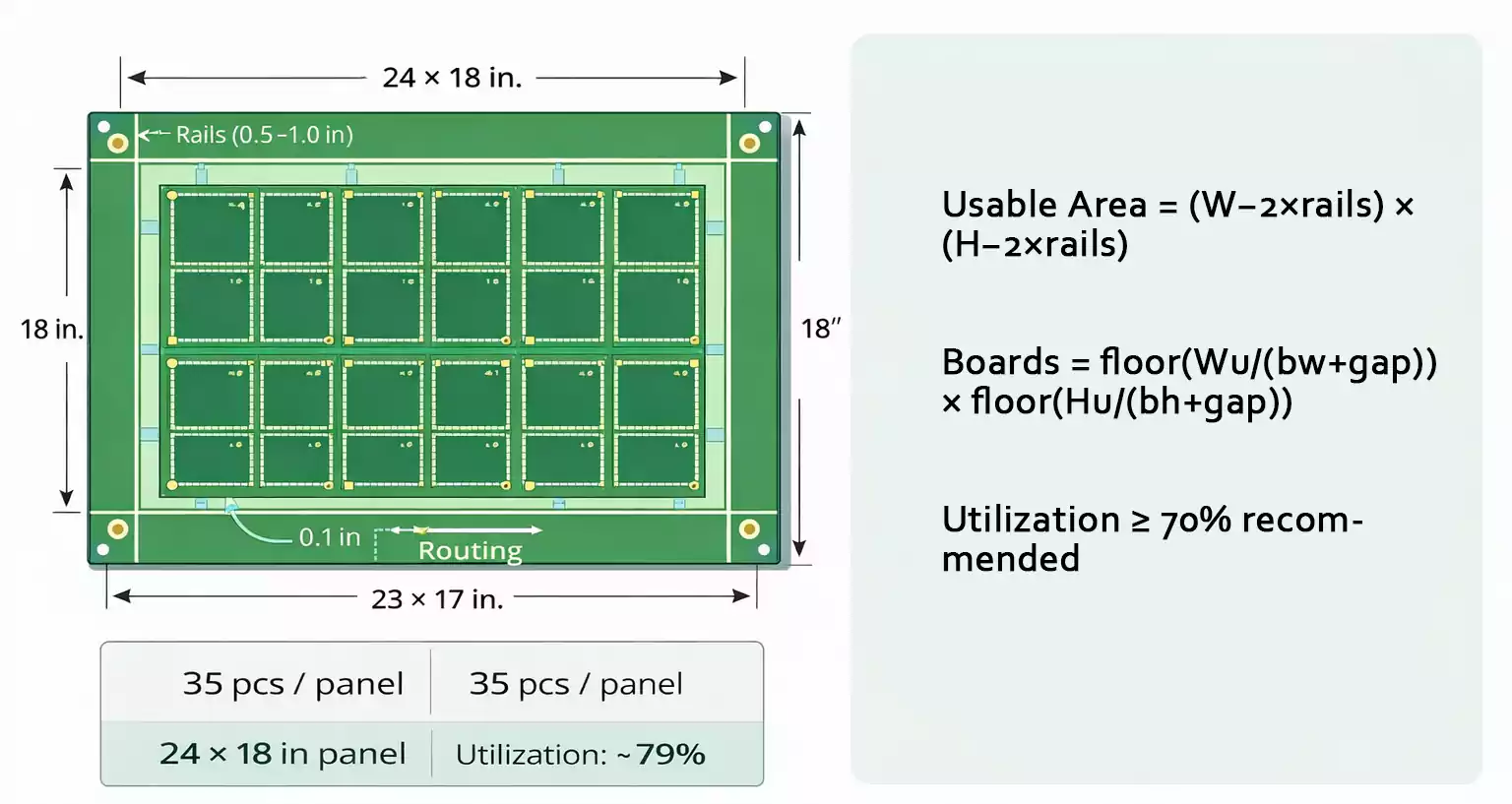

רשימת DFM מהירה ומידות מומלצות

- גודל פאנל כולל: בסביבות 18×24 אינץ’ — מתאים למדפסות ומסועים.

- רוחב Rails: 0.2–0.4 אינץ’ (5–10 מ״מ) — מקום ל-Fiducials, תוויות ו-Tooling Holes.

- קוטר Fiducial: 1–3 מ״מ עם חלון מסיכה ≈ 1 מ״מ; העדיפו שלושה סימונים לא סימטריים.

- Tooling Hole: Ø 3 מ״מ; מרחק לנחושת ≥2 מ״מ.

- מרווח לוח-לוח: 0 מ״מ (V-Cut) / כ-2 מ״מ (Routing).

- נחושת עד קו חיתוך: ≥0.5 מ״מ (V-Cut) / ≥0.2 מ״מ (Routing).

- רכיב עד קו חיתוך: ≥1–2 מ״מ כללית / ≥3–4 מ״מ ב-V-Cut.

- Mouse Bites: 3–5 קדחים, Ø 0.5–1 מ״מ, פסיעה 0.8–1 מ״מ; ליטוש עדין לאחר פירוק.

- על ה-Rails: 2–3 Fiducials + שני Tooling Holes ליישור מדויק בהשמה.

אשרו תמיד את המספרים עם יצרן ה-PCB וה-EMS שלכם — היכולות משתנות בין מכונות.

תקלות ייצור נפוצות ופתרונות

- התפוררות/שבירת שפה או שערות סיבי זכוכית

→ בדקו חומר שנותר ב-V; הגדילו מעט את ה“רשת” שלא נחתכה או כווננו את פרמטרי הכרסום. בצעו השחזה עדינה. - סדקי הלחמה

→ הגדילו את מרחק הרכיב מקו החיתוך; השתמשו בג’יגים לפירוק שמחלקים מאמצים באופן אחיד. - עקמומיות/פיתול לוח

→ הוסיפו Jump Scoring או Rails מחזקים; איזנו צפיפות נחושת בין שכבות; שלטו בקצב הקירור לאחר ריפלואו. - אי-יישור AOI

→ ודאו ש-Fiducials נקיים, פתוחים ובמרחק מאבק כרסום; אל תכסו אותם במסכת הלחמה או משי.

שאלות נפוצות

ש: מתי לוח “חייב” פאנליזציה?

ת: כל מה שקטן מ-50×50 מ״מ רצוי לרכז בפאנל. גם לוחות צרים/לא סדירים מרוויחים מ-Rails ליציבות על המסוע.

ש: יש “גודל זהב” לפאנלים?

ת: רוב המכלילים מעדיפים 18×24 אינץ’ עם שוליים ½–1 אינץ’ — מתאים לציוד סטנדרטי.

ש: מה המגבלות הקשות של V-Cut?

ת: קווים ישרים ורציפים בלבד; מרווח בין קווים ≥2 מ״מ; עובי לוח טיפוסי ≥0.6 מ״מ; הימנעו מיותר מ-25 קווים לכיוון.

מחשבות אחרונות

פאנליזציה של PCB היא גם אמנות וגם הנדסה.

החלטות קטנות — מיקום Fiducial, רוחב Rail או מספר קדחי ה-Mouse Bite — קובעות אם הייצור יזרום חלק או יהפוך לצוואר בקבוק.

כשאתם צריכים תמיכה למנות קטנות או אספקה מהירה, FastTurn PCB מציעה בדיקת DFA מלאה ואופטימיזציה לפאנליזציה — כדי שהפרויקט שלכם יישאר בזמן.