מהו לוח מעגל בעל ליבת-מתכת (MCPCB)?

MCPCB – Metal Core PCB (מכונה גם Metal-Clad PCB או IMS – Insulated Metal Substrate) הוא לוח מעגל מודפס הבנוי על בסיס מתכתי (בדרך-כלל אלומיניום או נחושת) עם שכבת דיאלקטריק דקה, מוליכת חום ומבודדת חשמלית, בין המתכת לשכבת הנחושת המוליכה. המטרה פשוטה: להרחיק חום מהרכיבים מהר יותר מאשר ב-FR-4 רגיל, תוך שמירה על תהליכי ייצור והרכבה סטנדרטיים של PCB.

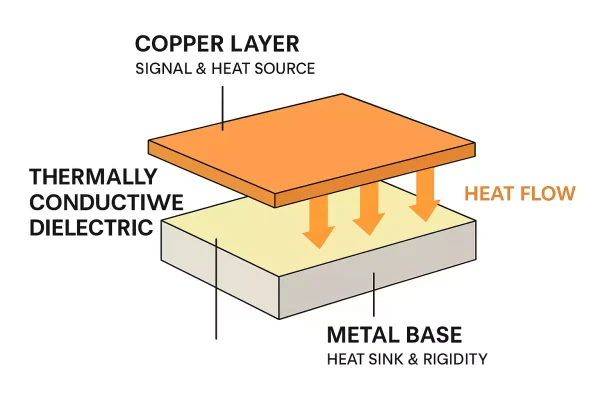

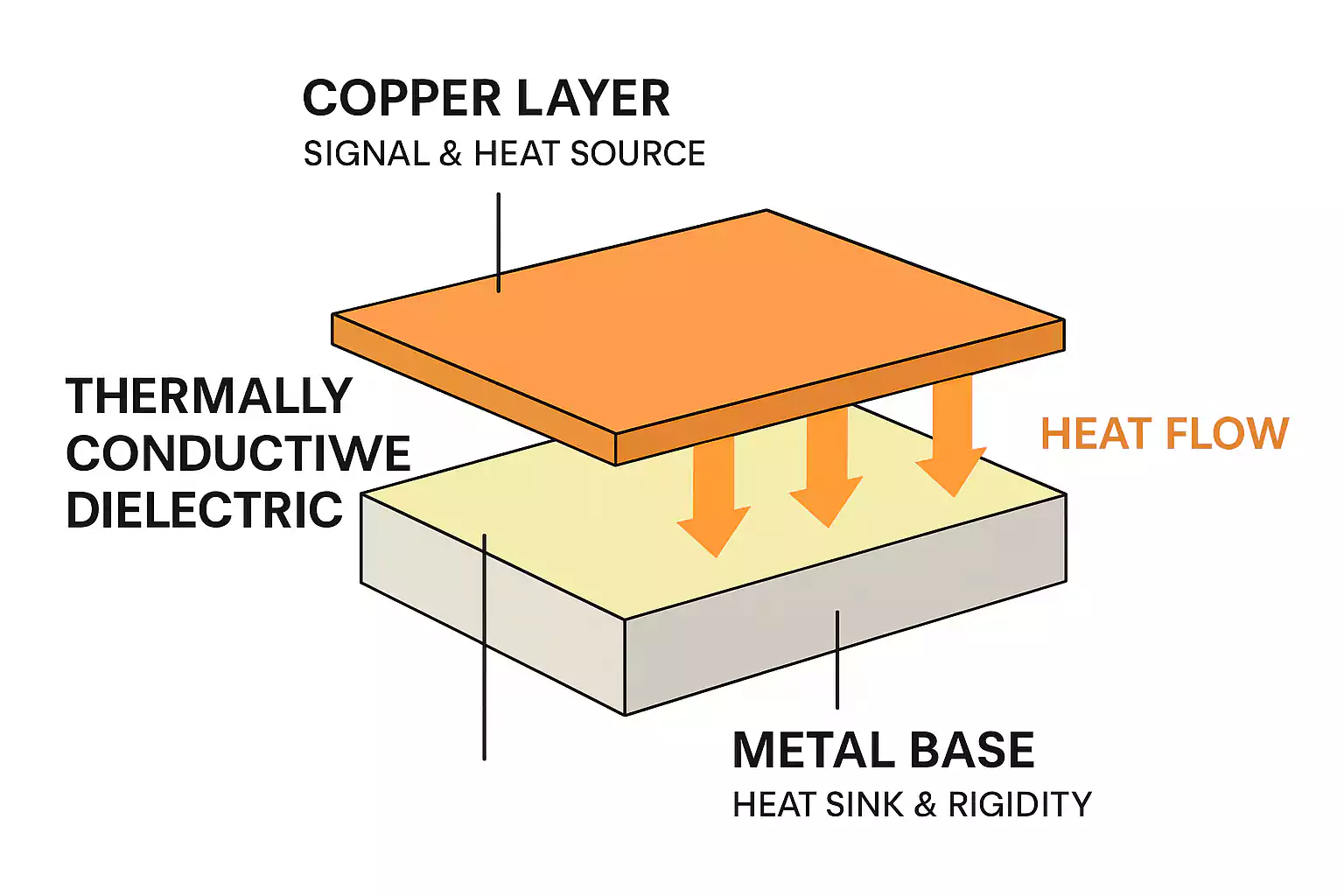

כיצד בנוי MCPCB (ערימת שכבות)

חשבו על “כריך”, מלמטה למעלה:

- בסיס מתכתי – אלומיניום הוא הנפוץ; נחושת למקסימום פיזור חום.

- דיאלקטריק מוליך-חום – “דבק” מבודד חשמלית שמחבר בין המתכת לנחושת ומספק נתיב תרמי בעל התנגדות נמוכה.

- נחושת (Copper Foil) – שכבת המוליכים; לרוב 1–3oz, אפשר גם עבה יותר.

- (אופציונלי) מסכת הלחמה וגימור שטח (ENIG, OSP וכדומה).

מידות אופייניות (להכוונה, לא גבולות קשיחים):

- עובי בסיס מתכתי: לרוב 1.0–3.2 מ״מ (אלומיניום נפוץ).

- עובי דיאלקטריק: כ-75–150µm – איזון בין בידוד להתנגדות תרמית נמוכה.

- מוליכות תרמית של הדיאלקטריק: בדרך כלל 1–3+ W/m·K בהתאם לדרגת החומר.

למה המבנה חשוב

- נתיב חום אנכי מהיר: החום זורם מרכיבים חמים → נחושת → דיאלקטריק → בסיס מתכתי → גוף קירור/אוויר.

- טמפרטורת לוח נמוכה יותר: מפחית את טמפרטורת הצומת (Tj), משפר שמירת לומן ב-LED, אמינות רכיבי הספק ו-MTBF.

- קשיחות מכנית: הבסיס המתכתי מוסיף יציבות ומשמש כ-מפזר חום מובנה.

MCPCB לעומת “Metal-Clad”, “Aluminum PCB”, “IMS”

- MCPCB / Metal-Clad / IMS: מונחים כמעט שקולים בתעשייה – לוח על בסיס מתכת עם שכבת דיאלקטריק מבודדת מתחת לנחושת.

- Aluminum PCB: תת-קטגוריה של MCPCB עם בסיס אלומיניום (הבחירה הזולה והנפוצה).

- Copper-Core PCB: תת-קטגוריה עם בסיס נחושת לפיזור חום מיטבי (יקר וכבד יותר).

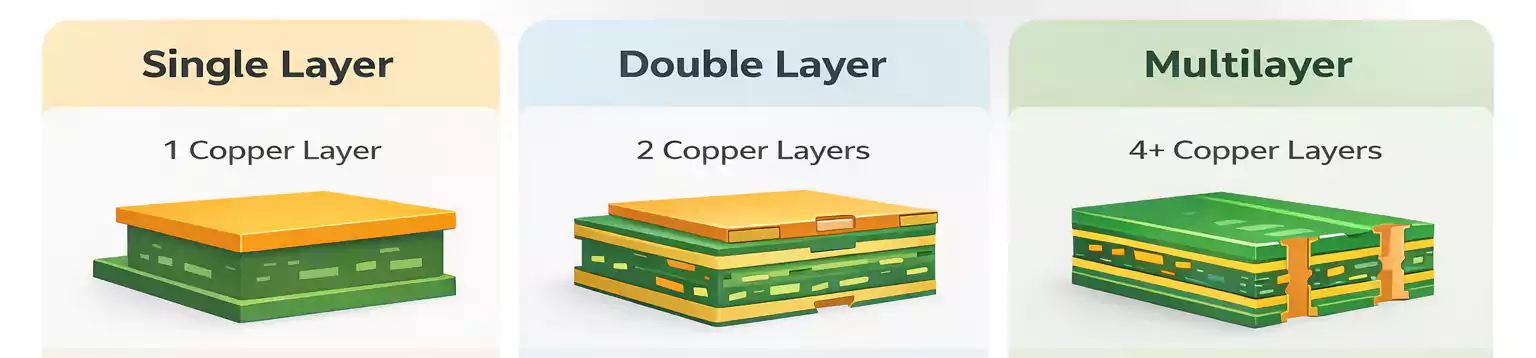

תצורות נפוצות

- MCPCB חד-שכבתי (הכי נפוץ): שכבת נחושת אחת על הדיאלקטריק. אידאלי ל-LED בעוצמה גבוהה, דרייברים ומודולי אספקת כוח.

- דו-שכבתי: שתי שכבות נחושת על הדיאלקטריק; גמישות ניתוב טובה יותר, אך דורש בידוד ויות (Vias) מהבסיס המתכתי כדי למנוע קצר.

- רב-שכבתי: אפשרי אך מורכב/יקר; כשצריך גם ביצועים תרמיים וגם צפיפות ניתוב גבוהה. בתהליכים מתקדמים (קדחים גדולים, מילוי מבודד וחידוש קדח לפני ציפוי) שומרים את ה-PTH מבודדים מהבסיס המתכתי.

מתי להשתמש ב-MCPCB (יישומים)

העדיפו MCPCB כש-צפיפות החום – ולא צפיפות הניתוב – היא המגבלה העיקרית.

- תאורת LED (Backlight, כללי, COB/CSP)

למה: שמירה על Tj נמוך ליציבות שטף/צבע.

טיפ: בסיס אלומיניום חד-שכבתי עם דיאלקטריק 1–3 W/m·K כברירת מחדל; פזרו חום עם משטחים רחבים וקצרים של נחושת. - תאורת רכב ובקרי הינע חשמלי

למה: סביבה חמה, רעידות ומשטרי עבודה ארוכים.

טיפ: בסיס עבה לקשיחות; בדקו מרחקי זחילה/אוויר ובידוד חורי עיגון. - הנעת מנועים ובקרת תנועה

למה: MOSFET/IGBT חמים ונגדי שנט מרוכזים.

טיפ: מקמו מקורות חום מעל הליבה; שקלו בסיס נחושת אם נשארים Hotspots. - אספקות כוח (AC/DC, DC/DC, דרייברים ל-LED)

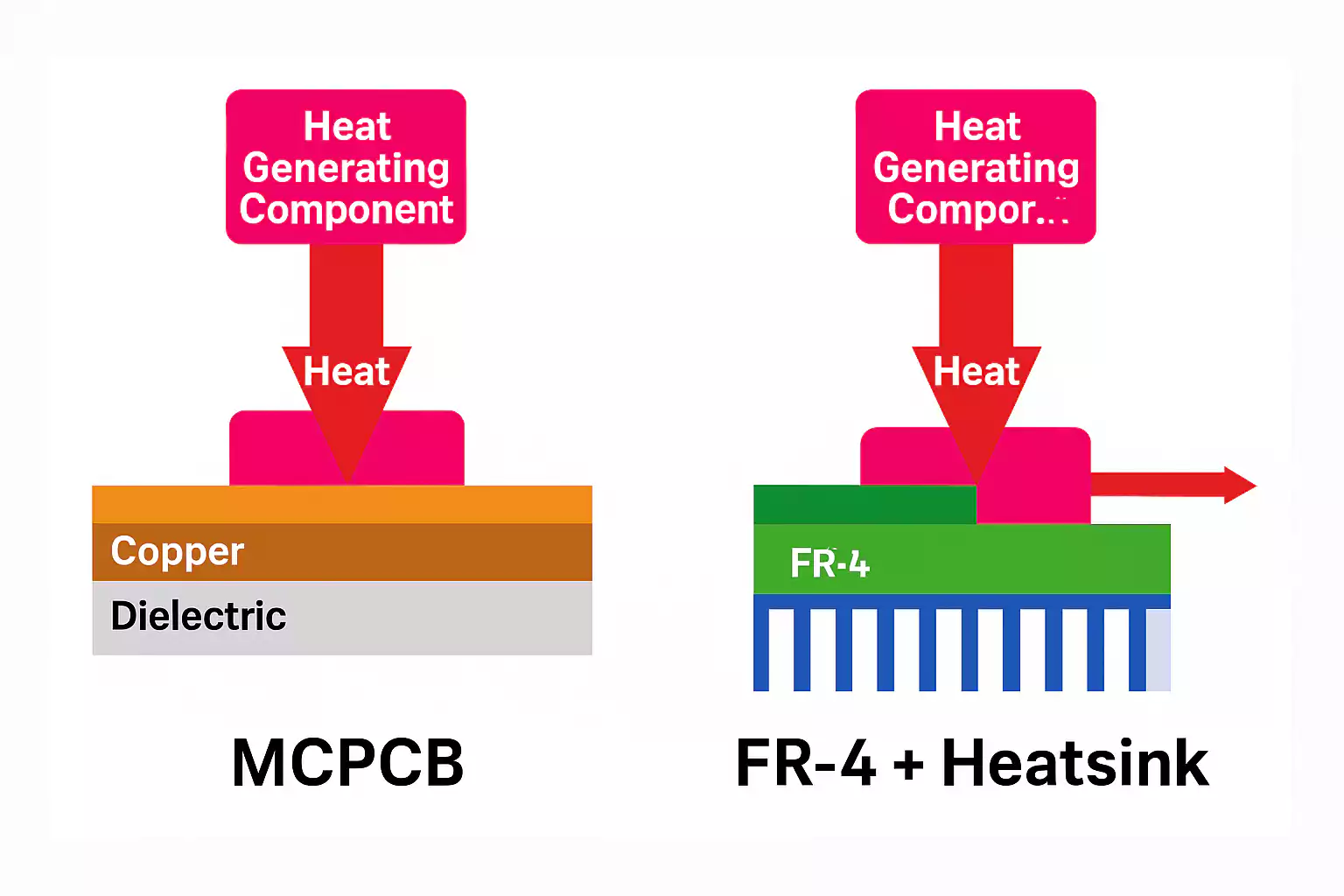

למה: פיזור רציף וממדים קומפקטיים הופכים FR-4 + Heatsink לפתרון גבולי.

טיפ: בחרו דיאלקטריק בעל k גבוה יותר או דק יותר לצמצום ההתנגדות לרוחב הנתיב. - ממסרי מצב-מוצק ומפסקים

למה: עומסים פולסים/רציפים נהנים מנתיב הולכת חום קצר ועקבי.

טיפ: העדיפו SMT בלבד; בידדו כל ויה נחוצה מהבסיס. - מערכות סולאריות/PV ועיבוד הספק

למה: תנאים קשים וחימום המארז מעלים טמפ’ הלוח.

טיפ: בסיס אלומיניום לשקלול עלות/ביצועים; הגנו על קצוות ונקודות עיגון מקורוזיה. - הספק תעשייתי ו-RF (דרייברי לייזר, מודולי PA)

למה: שטף חום גבוה ויציבות עדיפים על ערימות TIM מורכבות.

טיפ: נצלו MCPCB כמפזר חום אינטגרלי לפישוט המכניקה.

השוואת חומרים: אלומיניום מול נחושת

הבחירה בין אלומיניום ל-נחושת תקבע תרמית, משקל, עלות וכשירות לייצור.

| מאפיין | אלומיניום (5052/6061) | נחושת (C110) | המשמעות ל-MCPCB |

|---|---|---|---|

| מוליכות תרמית (k) | ~150–205 W/m·K | ~385–400 W/m·K | נחושת מפזרת חום מהר פי-2 – טוב ל-Hotspots צפופים. |

| צפיפות/משקל | 2.7 g/cm³ (קל) | 8.9 g/cm³ (כבד) | בסיס נחושת יכול לשלש את משקל הלוח. |

| מקדם התפשטות CTE | ~23 ppm/°C | ~16–17 ppm/°C | CTE של נחושת קרוב למוליכים/מארזים → הלחמות יציבות יותר. |

| עלות (חומר + עיבוד) | נמוכה | גבוהה | בסיס נחושת מעלה חומר/שחיקת כלים. |

| עיבוד שבבי | קל ומהיר | קשה יותר; שחיקה גבוהה | אלומיניום מקצר זמני אספקה ועלויות NRE. |

| קשיחות בעובי שווה | טובה | טובה מאוד | נחושת יכולה להיות דקה יותר אך עדיין כבדה יותר. |

| קורוזיה | מתחמצן מהר; אנוד/צבע בקצוות | משחיר; לרוב יציב | הגנו על קצוות אלומיניום ונקודות עיגון מקורוזיה גלוונית. |

Stackups יעילים ל-MCPCB

ביצועים וכשירות ייצור תלויים מאוד ב-ערימת השכבות – כיצד מסודרים ומקושרים נחושת, דיאלקטריק ובסיס מתכתי.

1) חד-שכבתי (הנפוץ במודולי LED)

מבנה: נחושת → דיאלקטריק → בסיס מתכתי (Al/Cu)

יתרונות: הכי פשוט וזול, נתיב תרמי מצוין ל-SMT, מתאים לייצור המוני.

2) דו-שכבתי (שתי שכבות נחושת, צד הלחמה אחד)

מבנה: נחושת עליונה → דיאלקטריק → נחושת תחתונה (Vias עוברות/עיוורות) → דיאלקטריק → בסיס מתכתי

יתרונות: ניתוב מורכב יותר; תחתית ל-GND/פיזור חום.

הערה ייצור: יש לבודד Vias מהבסיס המתכתי.

3) רב-שכבתי עם ויות מבודדות (הספק גבוה + לוגיקה מורכבת)

מבנה: שכבות נחושת על FR-4 → דיאלקטריק מוליך-חום → בסיס מתכתי

יתרונות: משלב תרמית טובה עם אלקטרוניקה מורכבת; התקנה דו-צדדית ואינטגריטי אות טוב יותר.

אתגרים: עלות ומורכבות גבוהות; דורש מערכי ויות תרמיות ואסטרטגיות בידוד מהבסיס.

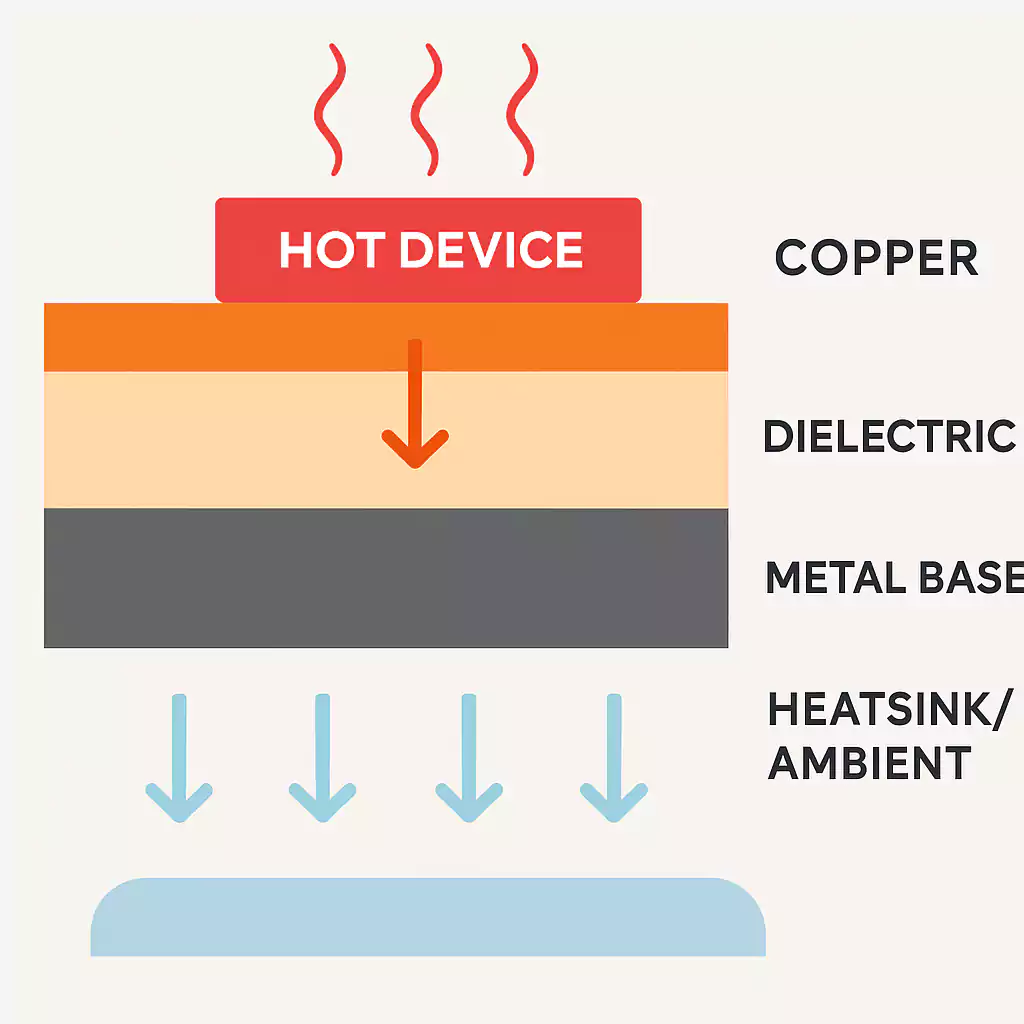

עקרונות תכנון תרמי

זרימת חום ב-MCPCB: רכיב → נחושת → דיאלקטריק → ליבת מתכת → גוף קירור/אוויר.

לכל שכבה התנגדות תרמית משלה; הסכום קובע את עליית הטמפרטורה.

נוסחת התנגדות תרמית כוללת (R_{\theta,\text{total}}) (°C/W):

[R_{\theta,\text{total}}

= \frac{t_{\text{Cu}}}{k_{\text{Cu}} \cdot A}

- \frac{t_{\text{dielectric}}}{k_{\text{dielectric}} \cdot A}

- \frac{t_{\text{metal}}}{k_{\text{metal}} \cdot A}

]

כאשר (t)=עובי, (k)=מוליכות תרמית, (A)=שטח.

ברוב ה-MCPCB ה-דיאלקטריק הוא התורם העיקרי ל-(R_\theta) בגלל (k) נמוך.

ערכים אופייניים:

| שכבה | עובי טיפוסי | (k) | תרומה ל-(R_\theta) |

|---|---|---|---|

| נחושת | 35–70µm | ~385 W/m·K | נמוכה |

| דיאלקטריק | 100–150µm | 1–5 W/m·K | גבוהה |

| בסיס מתכתי | 1.0–3.2mm | Al ~200 / Cu ~400 | נמוכה |

כללי DFM ל-MCPCB

1) פרמטרים מינימליים

- רוחב/מרווח מוליכים: ≥ 6mil (150µm) – רחב עדיף לחום/זרם

- קוטר קדח מינימלי: ≥ 12mil (0.3 מ״מ) – להימנע מויות זעירות

- טבעת הלחמה (Annular): ≥ 5mil (125µm) – גדול יותר לויות מבודדות

- עובי דיאלקטריק: 75–150µm – דק = טוב תרמית, קשה לבידוד

- נחושת: 1–3oz (35–105µm), עד 6oz לזרמים גבוהים

- בסיס מתכתי: 1.0–3.2 מ״מ (1.5 מ״מ Al נפוץ ל-LED)

- מרווח מסכת הלחמה: ≥ 3mil; סילק-סק्रीन: ≥ 5mil מהפדים

2) בידוד ויות – Best Practices

- אל תאפשרו מגע של ציפוי הוויה עם הבסיס המתכתי; השתמשו ב-חור שחרור גדול בבסיס וב-ויות ממולאות/אטומות.

- מילוי אפוקסי לא מוליך לויות מצופות סמוכות לבסיס – במיוחד בדו/רב-שכבתי.

3) טיפים ל-Stackup

- חד-שכבתי: כל הרכיבים בצד אחד; הבסיס משמש כ-Heat Sink.

- דו/רב-שכבתי: הגדירו אזורי איסור-ויות סביב נתיבים תרמיים ונגדי-מתח גבוה.

- בחרו דיאלקטריק עם (k) ידוע (למשל 1–3 W/m·K) ומתח פריצה ≥ 3kV למעגלי הספק.

4) גימור שטח

- OSP או ENIG נפוצים; ENIG עדיף לאמינות גבוהה ופיץ’ עדין.

- הימנעו מ-HASL כשנדרשת שטיחות/גיאומטריית פדים מדויקת (Thermal Pads).

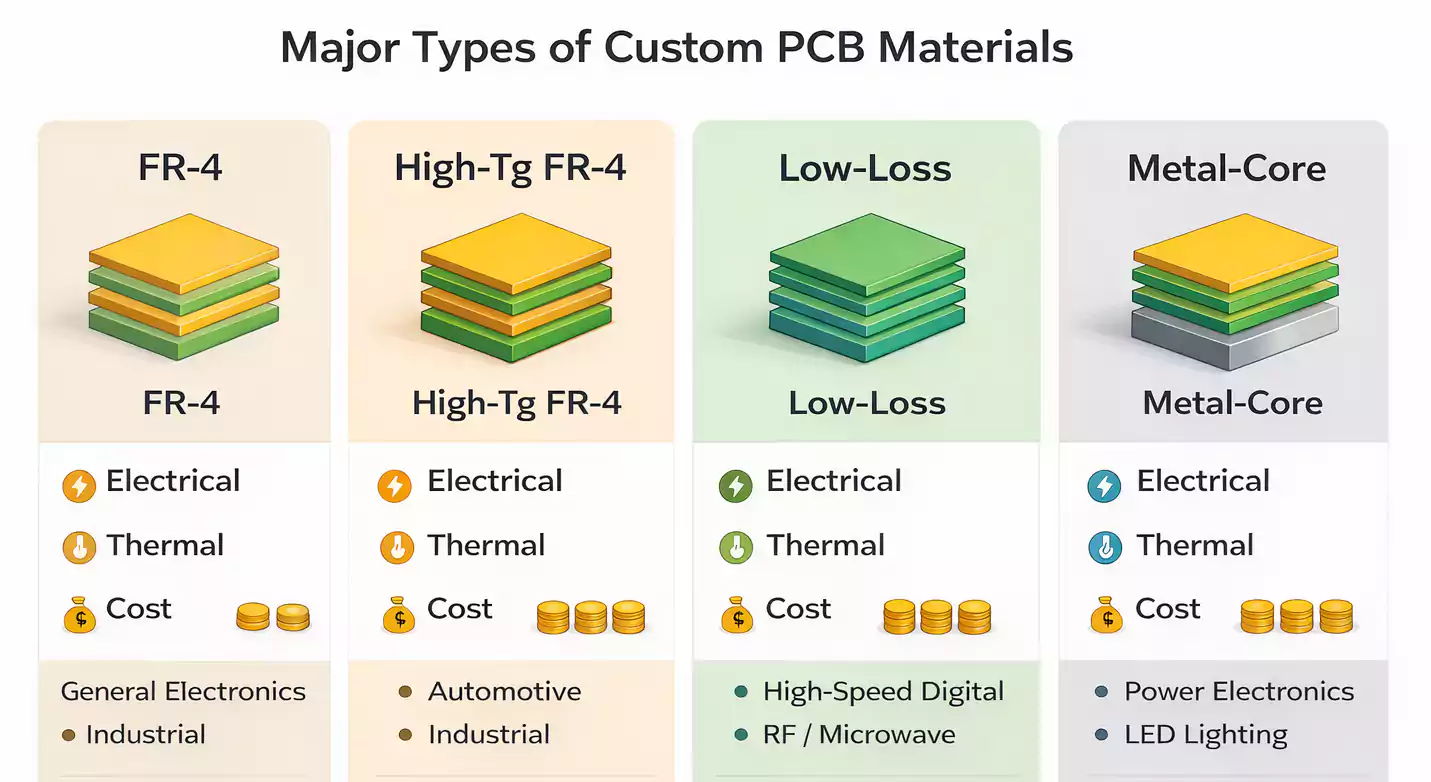

MCPCB מול טכנולוגיות PCB אחרות

| תכונה / מאפיין | MCPCB | FR-4 + גוף קירור | PCB קרמי | PCB נחושת עבה |

|---|---|---|---|---|

| מוליכות תרמית | ★★☆ (1–10 W/m·K) | ★☆☆ (נמוכה; תלויה ב-TIM) | ★★★ (20–180 W/m·K) | ★★☆ (פיזור רוחבי) |

| יעילות נתיב החום | אנכי ישיר לבסיס | עקיף, ריבוי ממשקים | אנכי דרך קרמיקה | רוחבי דרך נחושת |

| טמפרטורת עבודה | עד ~130–150°C | עד ~120°C | ~250°C+ | ~180°C |

| עלות | $$ בינונית | $$–$$$ (תלוי בגוף-הקירור) | $$$$ גבוהה | $$$ גבוהה |

| חוזק מכני | קשיח (בסיס מתכתי) | בינוני | שברירי | קשיח |

| מורכבות ייצור | PCB סטנדרטי + בידוד | PCB פשוט + הרכבה ידנית | תהליכים ייעודיים | חריטה/ציפוי מורכבים |

| מתאים ל… | מודולי LED, הספק, רכב | צרכני עם זרימת אוויר | טמפ’ קיצון/הספק RF | זרמים גבוהים תעשייתיים |

סיכום

MCPCB הוא פתרון מוכח לניהול חום במערכות הספק וביישומים רגישים תרמית. בזכות בסיס מתכתי מוליך-חום בתוך מבנה ה-PCB מתקבלים פינוי חום מהיר יותר, שליטה תרמית טובה יותר ומכניקה פשוטה יותר – במיוחד לעומת FR-4 רגיל או מצעים קרמיים יקרים.

בין אם אתם מתכננים מודולי LED, בקרי מנועים או ממירי הספק – MCPCB יסייע ל-

- הורדת Tj,

- שיפור אמינות וחיי מערכת,

- צמצום הצורך בגופי קירור מסיביים או פתרונות מורכבים,

- פישוט הייצור עם פחות חלקים והרכבה קלה.

עם בחירת חומר נכונה, Stackup אופטימלי ו-Layout מודע-DFM, MCPCB אינו רק פתרון תרמי – זהו יתרון אסטרטגי למוצרי אלקטרוניקה מודרניים.