מבוא

בין אם אתם חובבי אלקטרוניקה שבונים את הפרויקט הראשון שלכם ובין אם אתם מהנדסי ייצור המפקחים על ייצור בקנה מידה גדול—עיקרון אחד נשאר קבוע: כל לוח מודפס חייב להיבדק. לוחות מודפסים (PCBs) הם עמוד השדרה של כמעט כל האלקטרוניקה המודרנית, וגם פגם קטן—כמו גשר בדיל, מסלול שבור או רכיב שלא יושב נכון—עלול להוביל לכשל מוצר, להחזרות יקרות או לתקלות מסוכנות.

ובכל זאת, בדיקות PCB לעיתים קרובות מוערכות בחסר או מבוצעות בצורה לקויה, במיוחד בשלבי אבטיפוס מוקדמים או בייצור באצוות קטנות. ללא אסטרטגיית בדיקה מובנית, גם מעגלים מתוכננים היטב עלולים שלא לתפקד כמתוכנן בעת חיבור מתח.

במדריך המקיף הזה נלווה אתכם בכל מה שצריך לדעת על בדיקת PCB—מהבדיקה הוויזואלית הבסיסית ועד מערכות אוטומטיות מתקדמות כגון בדיקה בתוך המעגל (ICT), בדיקת “פרוב מעופף” ובדיקה אופטית אוטומטית מונעת בינה מלאכותית (AOI).

מי צריך בדיקות PCB?

בדיקות PCB אינן “מידה אחת לכולם”. הצורך משתנה לפי התפקיד, רמת הידע והיקף הפעילות. כדי להתאים את האסטרטגיה, נבחן ארבעה סוגי משתמשים נפוצים וכיצד כל אחד מרוויח מבדיקות יעילות.

| סוג משתמש | שימוש טיפוסי | אתגרים | צרכי בדיקה | יתרונות מרכזיים |

|---|---|---|---|---|

| חובבי DIY | פרויקטים אישיים קטנים עם Arduino, קיטים או אבטיפוס | כלים מוגבלים, היעדר הכשרה, אין ציוד מקצועי | בדיקה ויזואלית, בדיקות רציפות במולטימטר, בדיקה מודולרית | פחות כשלים בהרכבה, חיסכון בזמן, מניעת נזק לרכיבים |

| מהנדסי אלקטרוניקה | תכנון PCB ואבטיפוס למו״פ או למוצרים מסחריים | מעגלים מורכבים, לוחות זמנים צפופים, צורך באימות תכן | עקיבה באוסצילוסקופ, בדיקה פונקציונלית, כלים לסימולציה | האצה במחזורי פיתוח, פחות תכנונים חוזרים, ביטחון גבוה לפני ייצור |

| מהנדסי בדיקות ייצור | בדיקות נפח גבוה בסביבת ייצור | פשרה בין מהירות לדיוק, גילוי פגמים זעירים במשלוחים גדולים | ICT, פרוב מעופף, AOI | תפוקה גבוהה, איכות עקבית, פחות החזרות/עבודת תיקון |

| טכנאי תיקונים | אבחון ותיקון לוחות לאחר ייצור | חוסר סכמות, תסמינים לא ידועים, לחץ זמן | בדיקות רציפות, Boundary Scan/JTAG, הדמיה תרמית, עקיבת אותות | אבחון מהיר יותר, עלויות החלפה נמוכות, שביעות רצון לקוחות |

הבנת הפרופיל שלכם מסייעת לקבוע שיטות, כלים ותזרימי עבודה מתאימים. בין אם אתם בודקים לוח יחיד על השולחן ובין אם אתם מנהלים אלפים בקו ייצור—המדריך הזה יעזור לכם לבדוק חכם ויעיל יותר.

סקירת תהליך הבדיקה של PCB

לפני שמעמיקים לכלים ולשיטות, חשוב להבין את התמונה הגדולה—תהליך בדיקת ה-PCB מקצה לקצה. בין אם מדובר באיתור תקלות באבטיפוס או באימות יחידת ייצור, עבודה לפי תהליך לוגי בשלבים תחסוך זמן, תפחית שגיאות ותבטיח עקביות.

תרשים תהליך בדיקות

בדיקה ויזואלית

חפשו פגמים ברורים: גשרי בדיל, רכיבים חסרים, חוסר יישור, אזורים חרוכים.

בדיקות רציפות וקצרים

השתמשו במולטימטר כדי לוודא שמסלולים מחוברים כמתוכנן ושאין קצרים לא רצויים.

אימות אספקת מתח

הפעילו מתח בהדרגה תוך ניטור זרם ובדיקת מסילות המתח.

בדיקה ברמת רכיב ופונקציה

אימות רכיבים קריטיים ותפקוד בסיסי באמצעות עקיבת אותות או מתקני בדיקה.

בדיקות אוטומטיות (אם רלוונטי)

- ICT

- פרוב מעופף

- AOI

- Boundary Scan / JTAG

- בדיקת ROSE (זיהום יוני)

סימולציה ושלמות אות (אופציונלי—מומלץ למורכבים)

שימוש בכלי EDA לסימולציה, תזמונים, רעש ומצבים אימפדנסיים.

דיבוג ובדיקה חוזרת

טיפול בתקלות ואימות התיקון ע״י הפעלת בדיקות חוזרות.

למה התהליך הזה חשוב?

- מצמצם סיכוני נזק לרכיבים (למשל גילוי קצרים לפני הפעלה).

- תומך בדיבוג מודולרי ע״י בידוד תקלות לתת-מערכות.

- ניתן להרחבה מבדיקות ידניות ועד תזרימי ייצור אוטומטיים.

פירוט שלבי הבדיקה—שלב אחר שלב

1) בדיקה ויזואלית

מטרה: זיהוי תקלות ייצור/השמה לפני חיבור מתח.

מה לחפש: גשרי בדיל או הלחמות “קרות”, רכיבים חסרים/לא מיושרים, סימני חריכה/דה-למינציה/מסלולים פגומים, טעויות סילקסקרין או קיטוב.

כלים מומלצים: זכוכית מגדלת/מיקרוסקופ, תאורת טבעת/LED, מצלמה תרמית (אופציונלי ללוחות הספק).

2) בדיקות רציפות וקצר

מטרה: לוודא חיבורים תקינים ולגלות קצרים לפני הפעלה.

איך לבדוק: מולטימטר במצב רציפות; בדיקה בין רגליים, מסלולים ונקודות בדיקה; תשומת לב מיוחדת לקצר בין מתח לאדמה.

בדיקות נפוצות: קצר VCC–GND, מסלולים שבורים או ויא בעייתית, רציפות בנתיבי אות (במיוחד רב-שכבתיים).

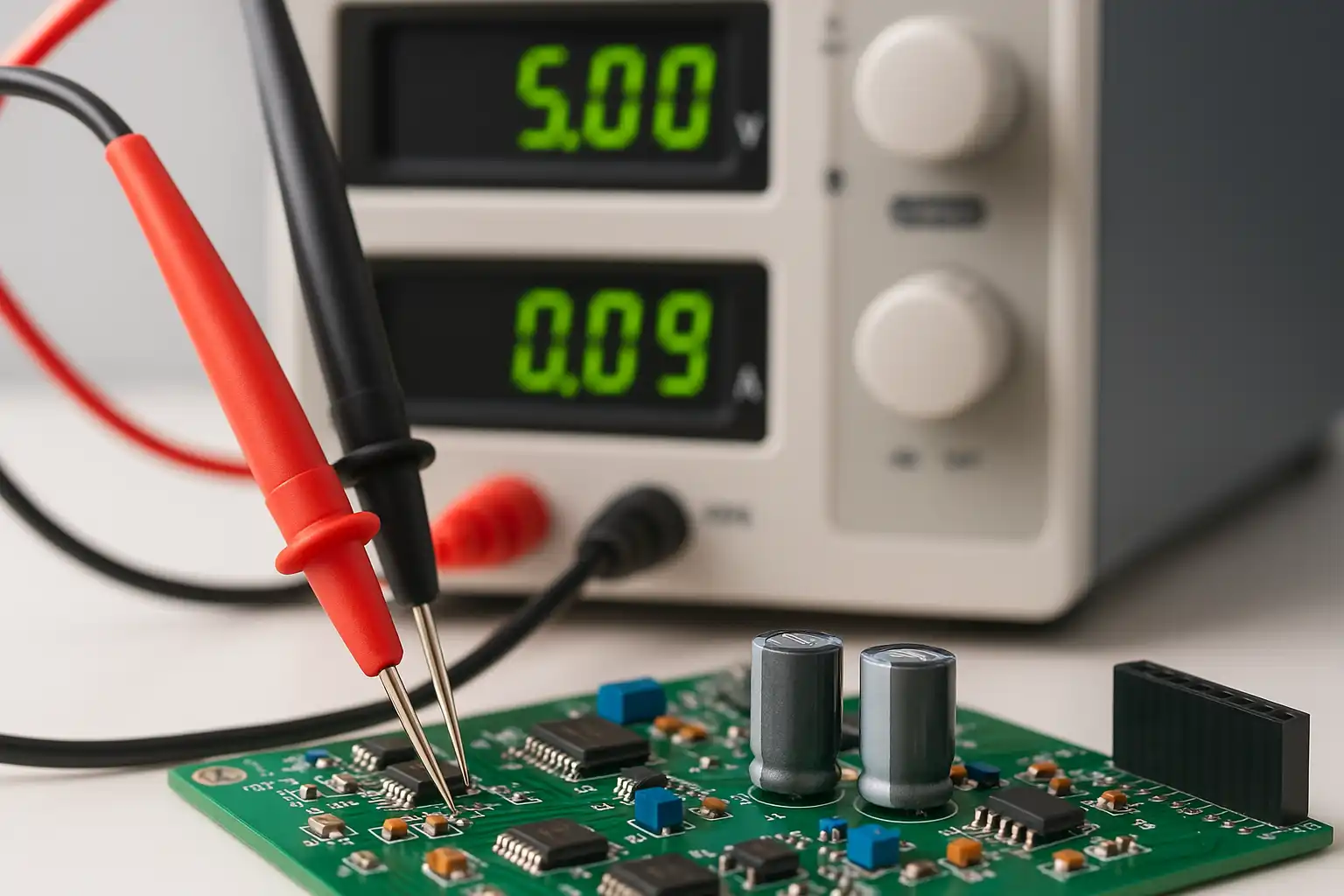

3) אימות אספקת מתח

מטרה: הפעלה בטוחה ואימות מסילות המתח ללא פגיעה ברכיבים.

נוהל: ספק מעבדה עם הגבלת זרם; מדדו כל מסילה (5V, 3.3V, Vcore); בדקו התחממות/זרם חריג.

כלים: ספק מעבדה עם Current Limit, מולטימטר ומצלמה תרמית, מדמה עומס למודולי הספק.

4) בדיקה פונקציונלית וברמת רכיב

מטרה: לוודא כי רכיבים ותתי-מערכות פועלים כמצופה.

צעדים: בדיקת IC-ים קריטיים לפי דפי נתונים/סקריפטים; אימות מתנדים/חיישנים/מייצבי מתח/MCU; שימוש באוסצילוסקופ/מנתח לוגי לעקיבת אותות.

דוגמאות: אישור תנודת שעונים, בדיקת תקשורת I²C/SPI/UART, תגובתיות חיישנים.

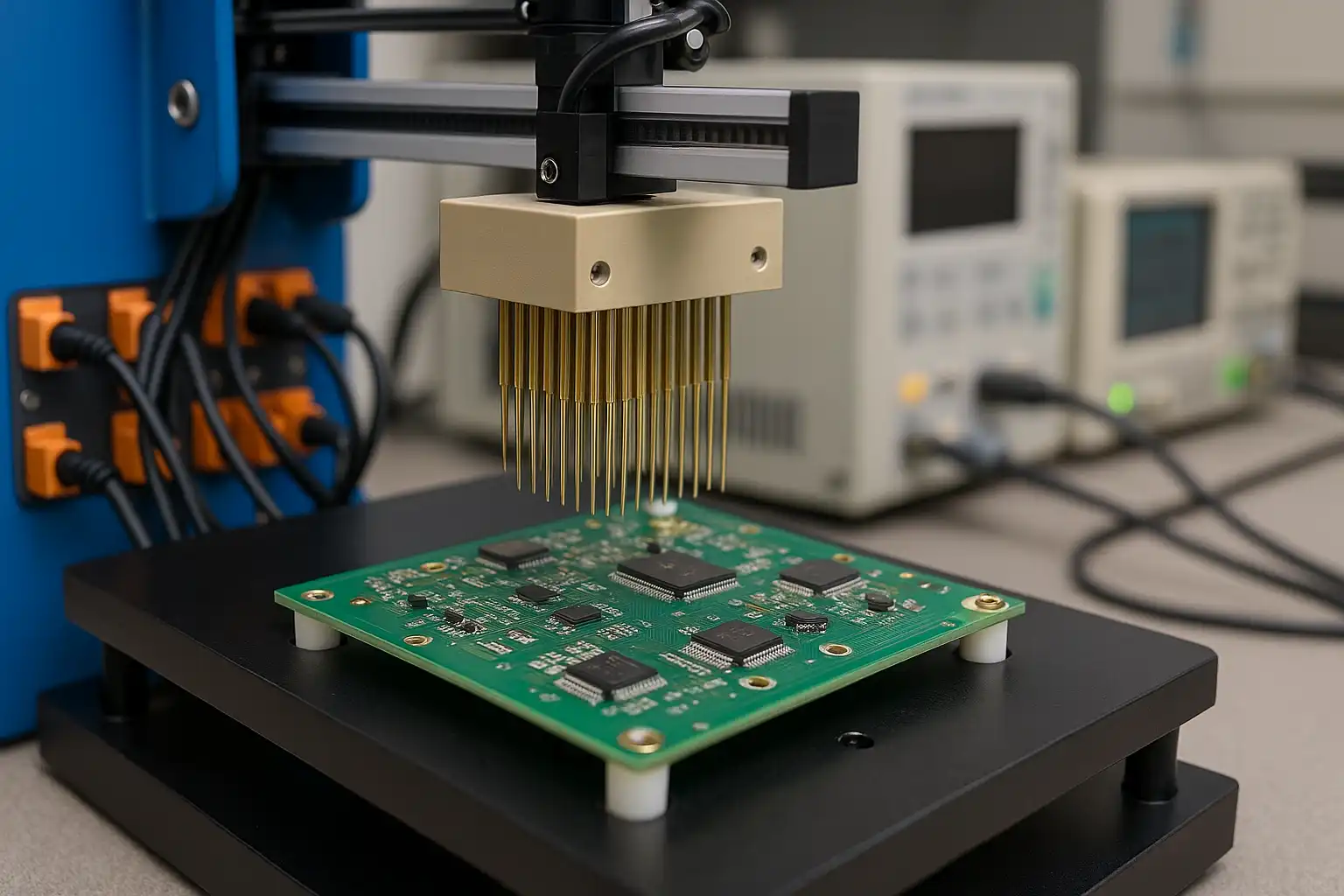

5) בדיקות אוטומטיות (אם רלוונטי)

מטרה: מהירות, דיוק ועקביות—בעיקר בייצור.

שיטות:

- ICT: “מיטה של מסמרים” למדידות ברשתות פנימיות (התנגדות, קיבול, מפלי דיודה).

- פרוב מעופף: בדיקה ללא מתקון קבוע—מתאים לאבטיפוסים.

- AOI: זיהוי פגמי הלחמה/השמה במצלמות.

- Boundary Scan/JTAG: בדיקות התקני דיגיטל וחיבורים בלתי נגישים.

- ROSE: מדידת זיהום יוני להערכת ניקיון.

6) סימולציה ושלמות אות

מטרה: איתור פגמי תכן/צווארי בקבוק לפני/אחרי בדיקות בשטח.

כלים: SPICE (LTspice, PSpice), כלי SI (HyperLynx, OrCAD X), ניתוח זליגות, אימפדנס ותזמונים.

שימושים: עקבים מהירים (USB/HDMI/DDR), ירידות מתח קיצון/זרמי יתר, היסט שעון/אי-תאמות קווי תמסורת.

7) דיבוג ובדיקה חוזרת

מטרה: תיקון ואימות התיקון.

טכניקות: חלוקה למודולים (Divide & Conquer), השוואה ל”לוח זהב”, החלפת רכיבים חשודים.

תיעוד: רישום כל בדיקה כושלת ותוצאותיה; היסטוריית גרסאות בדיקות.

תכנון נקודות בדיקה ו-DFT (תכן לבדיקתיות)

למה נקודות בדיקה חשובות?

נקודות בדיקה הן פדים/פינים שמאפשרים גישה חשמלית לרשתות קריטיות (מתח, אדמה, שעון, נתונים). תכנון נכון יוכל:

- לקצר זמני דיבוג,

- לשפר דיוק וחזרתיות,

- לאפשר בדיקות אוטומטיות (ICT, פרוב מעופף),

- להוריד עלויות ייצור/תחזוקה לאורך זמן.

הנחיות מפתח למיקום:

- כיסוי רשתות קריטיות: מסילות מתח (3.3V/5V/VCORE), אדמה, קווי תקשורת (I²C/SPI/UART/CAN), שעונים ואיפוס, יציאות מפתח של חיישנים/בקרים.

- שמירת מרווחים: לפי IPC/יצרן; אופייני 50–100 mil (1.27–2.54 מ״מ) לפי סוג הפרוב.

- SMD או ויא דרך-חור: SMD—קומפקטי ומתאים לפרוב/ידני; ויא מחוזקת—עדיף ל-ICT.

- סימון ברור בסילקסקרין: למשל TP1/TP2 או GND_TEST להפחתת טעויות.

- קיבוץ הגיוני:

קבוצת הספק (VCC, GND, EN),

קבוצת תקשורת (TX, RX, SCL, SDA),

קבוצת אות/דיבוג (CLK, RESET, INT).

מסייע לחיבור מהיר דרך כותרות, מתקונים או סרטי חיבור.

מעבר לנקודות בדיקה—DFT רחב:

- בידוד תתי-מערכות: נגדי 0Ω/ג׳אמפרים בין דומייני מתח לבדיקות מבודדות.

- BIST (בדיקה מובנית-עצמית): רוטינות MCU שמפיקות תבניות/אותות ידועים באתחול.

- נגישות לתכנות/דיבוג: JTAG או SWD (ARM), ISP (AVR), UART/USB ליומן.

- סימולציית נגישות בפריסה: במיוחד בלוחות צפופים דו-צדדיים כדי למנוע אזורים בלתי נגישים.

מכשולים נפוצים להימנע מהם:

❌ שכחת נקודות בדיקה לאדמה/מתח

❌ פדים מתחת לרכיבים ללא חורי גישה

❌ מדידה בקשרים בעלי עכבה גבוהה שנותנת קריאה לא אמינה

❌ הסתמכות על ויזואליה בלבד ללא גישה חשמלית

טיפ מקצועי—חשבו כמו טכנאי/ת:

“האם אפשר לבדוק את הלוח בלי סכימה?”

“האם פרוב מעופף/ICT מגיע לכל הנקודות?”

“אם הקושחה לא עולה—האם עדיין אוכל לבדוק מתח ושעונים?”

יישום DFT ותכנון נקודות בדיקה מניחים בסיס לבדיקות ברות-הרחבה—מאבטיפוס יחיד ועד 10,000 יחידות.

כלים חיוניים ומדריך רכישה

הכלים הנכונים קריטיים לדיוק, יעילות ובטיחות—מאבטיפוס פשוט ועד קו ייצור. ההרכב האידאלי תלוי בתקציב, ביישום ובשלב (ידני לעומת אוטומטי).

כלים הכרחיים

| כלי | מטרה | למי מתאים |

|---|---|---|

| מולטימטר דיגיטלי (DMM) | מתח, רציפות, התנגדות, זרם | לכולם |

| אוסצילוסקופ | צפייה בגלי מתח לאורך זמן | מהנדסים, דיאגנוסטיקה מתקדמת |

| מנתח לוגי | לכידת נתונים דיגיטליים (I²C/SPI/UART וכו׳) | מפתחי Embedded, דיבוג פרוטוקולים |

| ספק מעבדה | הזנת PCB בבטחה עם מתח/זרם מוגבלים | אבטיפוס, הפעלה בטוחה |

| תחנת אוויר חם | השמת/תיקון SMD | טכנאי תיקון, לאחר הרכבה |

| מחולל פונקציות | הזרקת אותות ידועים למעגל | בדיקות אנלוג/משולב |

| מצלמה תרמית/מד חום IR | איתור רכיבים מתחממים, נפילות מתח | אימות הספק, דיבוג |

| מתקון/ג׳יג בדיקה | קיבוע הלוח וקישוריות חוזרת | בדיקות קו ייצור |

ציוד בדיקה אוטומטי (לייצור/מעגלים מורכבים)

| ציוד | פונקציה | יתרונות | הסתייגויות |

|---|---|---|---|

| In-Circuit Tester (ICT) | מדידת כל רשת: רציפות, R/C, מפלי דיודה | מהיר, חוזר, תעשייתי | דורש מתקון ייעודי; יקר בהקמה |

| פרוב מעופף | בדיקה בסונדות נעות, ללא מתקון | חסכוני לאצוות קטנות/אבטיפוס | איטי מ-ICT |

| AOI | סריקה אופטית לפגמים חזותיים | ללא מגע, מצוין ללחמה/השמה | לא בוחן תפקוד חשמלי |

| Boundary Scan/JTAG | בדיקת התקנים דיגיטליים וחיבורים | מעולה ל-BGA ונק׳ לא נגישות | דורש DFT ושילוב קושחה |

| ROSE | מדד זיהום יוני על פני הלוח | מבטיח ניקיון (תעופה/רפואה) | לא נחוץ לרוב הצרכני הפשוט |

טיפים לבחירה

- התחילו בקטן: מולטימטר + אוסצילוסקופ + ספק מכסים ~80% מהצרכים.

- מודולריות: בנו את הסדנה בהדרגה.

- השכרה/ליסינג: לפרוב מעופף/ICT באצוות קצרות.

- מותגים עם תמיכה טובה: Fluke, Rigol, Keysight, Siglent, Tektronix.

- אלטרנטיבות פתוחות/זולות: מנתחי לוגי USB תואמי Sigrok/PulseView, מתקונים עצמאיים, LTspice לסימולציה.

סט פתיחה מוצע (אבטיפוס ותיקון)

| כלי | מפרט מומלץ | מחיר (USD) |

|---|---|---|

| מולטימטר | Auto-Range, צפצוף רציפות, True-RMS | 30–100 |

| ספק מעבדה | 0–30V, 0–5A, הגבלת זרם | 60–200 |

| אוסצילוסקופ | 2 ערוצים, ≥100MHz, USB/עצמאי | 200–400 |

| הלחמה + אוויר חם | ESD-Safe, שליטה דיגיטלית בטמפ׳ | 60–150 |

| מנתח לוגי USB | 8 ערוצים, ≥24MHz, תואם Sigrok | 20–80 |

עם סט נכון תוכלו להתמודד עם כל תרחיש—מאבטיפוס זריז ועד בדיקה אוטומטית בנפח גבוה.

שאלות נפוצות (FAQ)

הלוח לא נדלק—מה לבדוק קודם?

מדדו מתח על מסילות עיקריות (3.3V, 5V, VCORE). אם חסר/נמוך:

ודאו קוטביות הזנה נכונה.

בדקו קצר בין מתח לאדמה.

השתמשו במצלמה תרמית לאיתור התחממות.

בדקו פיוז (אם קיים) ואת פעולת המתג.

יש קצר? בידלו אזורים ע״י ניתוק ג׳אמפרים/נגדי 0Ω.

שומעים “קליקים” או רואים הבהובים—מה זה?

לעיתים מדובר בלולאת הפעלה-כיבוי (Power Cycling) בגלל:

מייצב מתח פגום,

הגנת זרם-יתר שמופעלת,

Watchdog שמאתחל עקב אספקה לא יציבה.

בדקו קבלים ומייצבים, ואמתו צריכת זרם עם ספק מעבדה.

קריאות מוזרות במולטימטר—הרכיב תקול?

לא בהכרח. רכיבים כמו MOSFET/IC מתנהגים מורכב יותר ממדידת DC פשוטה. נסו:

למדוד תחת עומס כשהמעגל פעיל,

לצפות בגל באוסצילוסקופ,

להשוות לרכיב תקין ידוע.

איך בודקים PCB בלי קושחה?

התמקדו ב:

שלמות מסילות המתח ורמותיהם,

מקורות שעון (קריסטל/אוסצילטור),

רכיבים פסיביים (נגדים/קבלים),

רציפות וקצרים באותות.

אם ניתן, העלו קושחה מינימלית שמוציאה תבניות דרך UART או מחליפה פינים.

לא מצליחים לגשת לאות מפתח עם פרוב?

השתמשו בנקודות בדיקה שתוכננו מראש.

מדדו על פד של רכיב פסיבי בנתיב האות.

נצלו JTAG/Boundary-Scan (אם נתמך).

עבור שכבות פנימיות: סימולציה או דיאגנוסטיקה מובנית.

להריץ בדיקות מחדש אחרי כל תיקון/הלחמה?

כן. כל שינוי עלול להכניס פגם חדש:

גשרי בדיל,

נזק תרמי למסלולים,

שאריות Flux שפוגעות בתדרים גבוהים.

בדיקה חוזרת מאשרת שהלוח עדיין תקין אחרי כל שינוי.

כמה נקודות בדיקה צריך?

אין מספר קבוע, אבל כללי אצבע:

לפחות נקודת בדיקה אחת לכל מסילת מתח,

קווי תקשורת ואותות מפתח,

נקודות GND נגישות,

כותרות דיבוג/תכנות (UART, JTAG וכו׳) בלוחות מורכבים.

זכרו: נגישות ותועלת חשובים יותר מכמות.

אפשר לוותר על בדיקות אוטומטיות אם בודקים ויזואלית הכל?

לא. ויזואליה מזהה ליקויי הלחמה/השמה, אך תקלות חשמליות/פונקציונליות רבות לא ניתנות לזיהוי בעין. ICT/AOI מעלה משמעותית את שיעור הגילוי והעקביות.

טעויות נפוצות ומקרי דיבוג מהשטח

טעויות נפוצות

| טעות | השפעה | איך להימנע |

|---|---|---|

| הפעלה בלי בדיקת רציפות | עלולה להשמיד IC מיידית | לבדוק התנגדות בין מתח ל-GND לפני הפעלה |

| אין נקודות בדיקה ברשתות מפתח | הדיבוג כמעט בלתי אפשרי | לתכנן נק׳ ל-Power/GND/Clocks/I/O |

| הסתמכות על ויזואליה בלבד | תקלות חשמליות/רכיבים פגומים נעלמים | לשלב בדיקות ויזואליות וחשמליות |

| אין בדיקה חוזרת אחרי Rework | פגמים חדשים לא מתגלים | לבדוק מחדש אחרי כל שינוי |

| Auto-Range למדידות תזמון | קריאות איטיות/לא מדויקות | טווח ידני או אוסצילוסקופ |

| התעלמות מסימנים תרמיים | התחממות תתגלה מאוחר מדי | מד חום IR/מצלמה תרמית |

מקרה #1: לוח “שקט” אחרי הרכבה

סימפטום: אין נורות/חום/תגובה.

סיבה: גשר בדיל בין VCC ל-GND מתחת ל-MCU → קצר מידי.

אבחון: ~0Ω בין מתח ל-GND; הגשר הוסתר ע״י Flux; אחרי הסרת MCU הקצר נעלם; הלחמה נקייה פתרה.

לקח: תמיד בדיקת רציפות לפני הפעלה; ניקוי Flux והגדלה אופטית.

מקרה #2: USB לא מזוהה ע״י המארח

סימפטום: הלוח פועל (LED מהבהב), המחשב לא מזהה USB.

סיבה: חסרה נגד Pull-Up על D+—האיתות לא תקין.

אבחון: מנתח לוגי—אין נתונים; בדיקת סכימה; הלחמת 1.5kΩ בין D+ ל-3.3V—הזדהה מייד.

לקח: לבדוק במיוחד ממשקים סטנדרטיים (USB/I²C/SPI); נגד יחיד יכול “להפיל” מערכת.

מקרה #3: Reset לסירוגין בהזנת סוללה

סימפטום: יציב ב-USB, מאתחל בליתיום-פולימר.

סיבה: זרם הסתערות בהפעלה הוריד מתח; קבל ניתוק היה רחוק מדי פיזית מה-MCU.

אבחון: באוסצילוסקופ ירידה מ-3.3V ל-~2.5V רגעית; הוספת קבל קרמי קרוב ל-VCC של ה-MCU פתרה.

לקח: פריסה פיזית קריטית כמו הסכימה: הפצת זרם ומיקום קבלים.

סיכום

בדיקת PCB אינה רק משימה טכנית—זהו שלב חיוני בבקרת איכות המחבר בין התכנון לאמינות. בין אם מדובר בפרויקט חובבני, באבטיפוס למוצר חדש או בהכנה לייצור המוני—התהליך צריך להיות מובנה, עקבי ומחושב.

במדריך זה כיסינו את כל שלבי המסע—מהבדיקה הוויזואלית ובדיקות מולטימטר ועד מערכות אוטומטיות ועקרונות DFT. לצד אתגרי אמת וכלים מעשיים, הדגשנו את חשיבות התכנון, תכנון נקודות בדיקה חכם וטכניקות דיבוג שיטתיות—כדי שכל לוח יעבוד בדיוק כפי שתוכנן.