בלוחות מעגל מודפס (PCB) לחומרי המוליך יש תפקיד מרכזי בהולכת אותות חשמל והפצת הספק. יריעת נחושת היא המוליך הנפוץ ביותר בזכות מוליכות חשמלית מצוינת, כושר עיבוד גבוה ואמינות. עם עליית הצפיפות, המיני־אטור והעבודה בתדרים גבוהים, עולות גם הדרישות למבנה, לביצועים ולטיפולי־השטח של יריעת הנחושת.

ייצור ומבנה של יריעת נחושת משוקעת-חשמלית

מבין סוגי יריעות הנחושת, יריעת ED (Electro-Deposited) היא הנפוצה ביותר בייצור PCB.

תהליך הייצור מתחיל בהמסה של חומרי גלם מנחושת או פסולת חוטי נחושת בתמיסת חומצה גופרתית. לאחר זיקוק מתקבל אלקטרוליט של סולפט נחושת–חומצה גופרתית. אלקטרוליט זה משמש לשיקוע אלקטרוליטי: יוני נחושת מושקעים על תוף גלילי מסתובב מנירוסטה או מטיטניום, וכך נוצרת בהדרגה רצועה רציפה של יריעת נחושת (ראו איור 4.20).

עקב התהליך מתקבלות ליריעה שתי פאות מובחנות:

- צד מבריק – הצד שבמגע עם התוף; חלק ומבריק.

- צד מט – נוצר מערימה של גרגרי נחושת; מחוספס ולא מחזיר אור (ראו איור 4.21).

ניתן לשלוט במדויק בתכונות יריעת ה-ED באמצעות התאמת ההרכב הכימי של האלקטרוליט, מצב פני התוף ופרמטרי השיקוע. כוונון עדין של משתנים אלה מאפשר אופטימיזציה של חוזק המתיחה, ההתארכות והמחוספסות לפי צורכי יישומי PCB שונים.

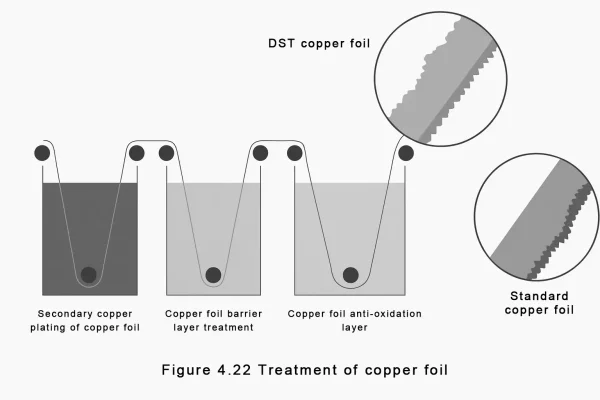

לאחר השיקוע, היריעה עוברת טיפולי־שטח לשיפור הביצועים. על הצד המט משקיעים נודולות (גרגרים) של נחושת לשיפור ההיצמדות למערכות שרפים; לאחר מכן מוסיפים שכבות חיץ מתכתיות וציפויי נוגדי חמצון (ראו איור 4.22) לשמירת יציבות התהליך ולאמינות באחסון ממושך.

דרגות יריעות נחושת ודרישות ביצועים

בייצור PCB הנפוצות ביותר הן דרגה 1 ו-דרגה 3.

- דרגה 1 – לשכבות מרובות סטנדרטיות ולוחות חד־צדדיים; מספקת רמות סטנדרטיות של דוקטיליות והיצמדות.

- דרגה 3 (HTE – High Temperature Elongation) – מיועדת לשמור על התארכות מצוינת גם בטמפרטורות מוגברות (עד 180°C).

יריעת HTE היא הנפוצה ביותר בתשתיות לוחות רב־שכבתיים בזכות ביצועיה המעולים בטמפרטורה גבוהה. בזמן למינציה והלחמת ריפלו, ה-PCB חווה מאמצים תרמיים והתפשטות בציר Z. ההתארכות העדיפה של HTE מצמצמת סיכון לסדיקה, ושומרת על שלמות מכנית ואמינות ארוכת טווח של לוחות רב־שכבתיים.

באמצעות התאמת פרמטרי השיקוע ניתן לכוונן את מבנה הגרגרים של HTE, אולם שינויים אלה משפיעים גם על התכונות המכניות. לכן יש לשמור על איזון מיטבי בין חוזק מתיחה להתארכות בהתאם לדרישות היישום.

מחוספסות פני שטח והשפעתה

מחוספסות פני השטח של יריעת הנחושת היא גורם מפתח המשפיע על איכות הייצור הכוללת של PCB.

יתרונות: פני שטח מחוספסים משפרים היצמדות בין היריעה למערכת השרף וכך מעלים את חוזק הקילוף של המַרְכִּיב הלמינרי.

חסרונות: מחוספסות גבוהה דורשת זמני חריטה ארוכים יותר ונוטה לגרום ל-חריטה צדית (Undercutting) גדולה יותר, מה שמפחית דיוק רוחבי־המוליכים ומקשה על בקרה אימפדנסית.

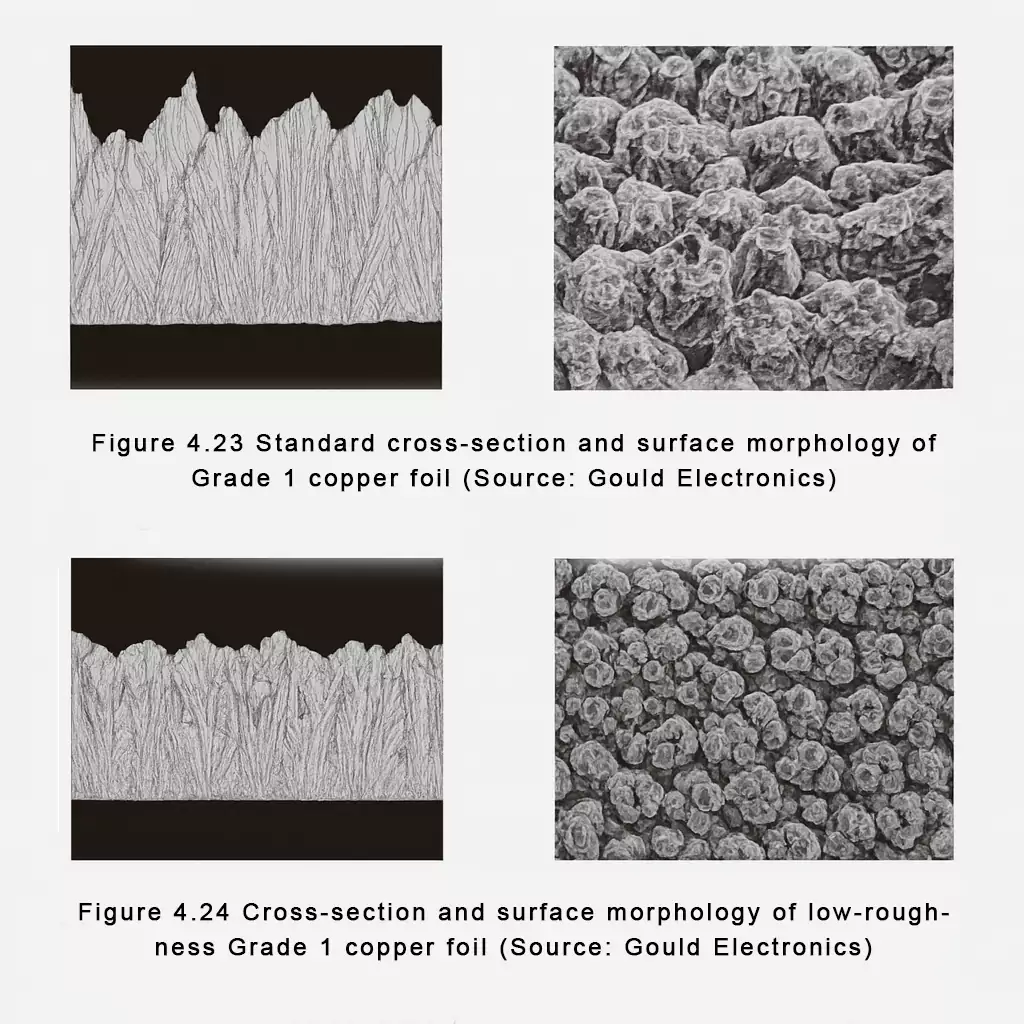

האיורים 4.23 ו-4.24 מדגימים הבדלים בין מרקם שטח סטנדרטי לבין יריעה בעלת פרופיל נמוך (Low-Profile).

עם עליית תדר העבודה, השפעת המחוספסות על הולכת אות נעשית מהותית יותר. בשל אפקט המעטפת (Skin Effect), אותות בתדר גבוה נעים בעיקר לאורך פני המוליך. ככל שהפנים מחוספסים יותר, מסלול האות "מתפתל" ומתארך, והתוצאה היא הנחתת אות גדולה יותר.

לכן מקובל להשתמש ביריעות נחושת בעלות פרופיל נמוך/מחוספסות נמוכה ב-PCB מהירי-איתות ובתדר גבוה, כדי לצמצם הפסדי אות – תוך שמירה על היצמדות גבוהה למערכות שרף בעלות ביצועים גבוהים.

טיפולי־שטח ליריעות נחושת

לאחר ייצור יריעת ה-ED, נהוג להחיל טיפולי־שטח בהתאם לסביבת השימוש הסופית. הטיפולים משפרים היצמדות, עמידות לחמצון ויציבות תרמית. ארבעת הסוגים העיקריים הם:

1) טיפול נודולרי (Nodular Treatment)

- שיקוע אלקטרוליטי של נודולות נחושת או נחושת-תחמוצת על פני השטח להגדלת השטח ולשיפור ההיקשרות למערכות שרפים.

- אף שהשכבה דקה, היא משפרת משמעותית היצמדות לשרפים עתירי ביצועים כגון פוליאימיד, ציאנאט-אסתר או שרף BT.

- פני המט המוצגים באיורים 4.23 ו-4.24 כוללים מבנה כדורי-נודולרי זה.

2) שכבת חיץ (Barrier Layer)

- ציפוי אבץ, ניקל או סגסוגת פליז על המבנה הדמוי חלת-דבש של פני הנחושת.

- שכבה זו מגינה על קשר שרף-נחושת מפני הידרדרות במהלך למינציה או הרכבה, במיוחד בחום או בחשיפה כימית.

- עובי טיפוסי: כמה מאות אנגסטרם (Å); הצבע משתנה לפי המתכת – לרוב חום, אפור או צהוב חרדלי.

3) פסיבציה וציפוי נוגד חמצון

- מיושם לרוב על שני צדי היריעה למניעת חמצון באחסון או בלמינציה.

- מורכב בדרך כלל מתרכובות כרומט או מציפויים אורגניים נוגדי חמצון.

- עוביים לרוב פחות מ-100Å והם מוסרים בשלבי העיבוד המוקדמים של PCB כגון ניקוי, חריטה או הברשה.

4) טיפול במקשרי סילאן (Coupling Agent)

- יישום מקשרי סילאן לשיפור הקשר הכימי בין יריעת הנחושת למערכת השרף, ובמקביל מניעת חמצון וזיהום פני שטח.

- במערכות מצע עתירות ביצועים מסוימות, טיפול סילאן משפר גם את ההיקשרות בין נחושת לחיזוק מסיבי-זכוכית.

סיכום

יריעת הנחושת היא המוליך הראשי ב-PCB, ותכונותיה משפיעות ישירות על אמינות הלוח ועל איכות האות. שליטה בתהליך השיקוע, במבנה הגרגרים ובמחוספסות מאפשרת אופטימיזציה של דוקטיליות והיצמדות.

בעיצובים צפופים ומהירי-אות/תדר-גבוה, שימוש ביריעות HTE וביריעות בעלות מחוספסות נמוכה מסייע להפחתת סדיקה והפסדי אות. בחירה נכונה של סוג היריעה וטיפולי־השטח מאזנת בין אמינות לביצועי תדר גבוה – ומספקת בסיס מוליך יציב ל-PCB עתירי ביצועים.