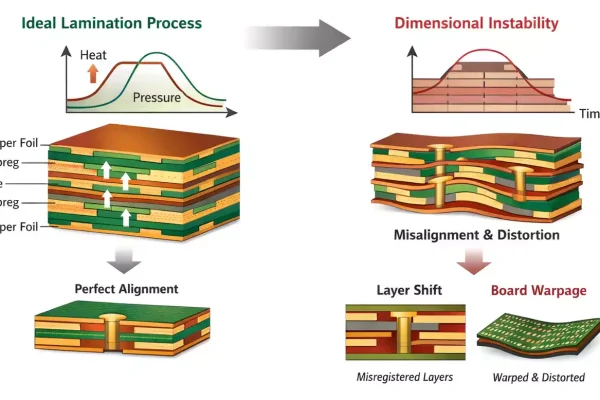

בייצור לוחות מודפסים רב-שכבתיים (PCB), יציבות ממדית היא אחד הגורמים הקריטיים הקובעים את דיוק הרישום (Registration) ואת עקביות הייצור הכוללת. ככל שמספר השכבות גדל והמרווחים בין ויאס (Vias) ופדים (Pads) מצטמצמים, כך קשה יותר לשמור על יישור מדויק בין השכבות.

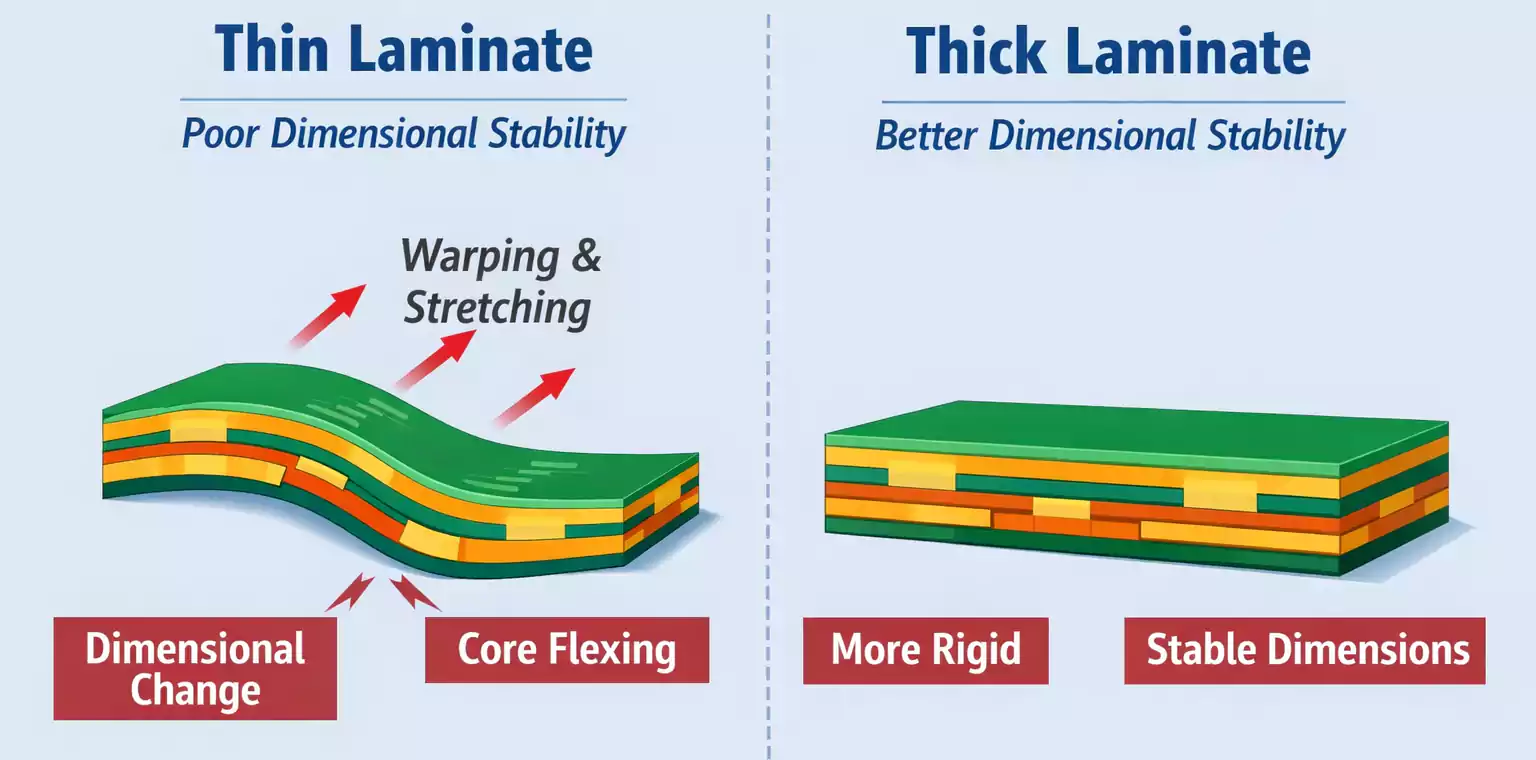

למרות שבחירה נכונה של חומרים ואופטימיזציה של פרמטרי התהליך יכולים לשפר את רישום-הביניים, היציבות הממדית של הלמיניט עצמו נותרת הגורם המכריע—במיוחד בלמיניטים דקים, שהם מטבעם פחות יציבים מלמיניטים עבים.

למה יציבות ממדית חשובה?

במהלך ייצור ה-PCB, החומרים עוברים מחזורי חימום-קירור מרובים ועומסים מכניים. גם שינויים זעירים במידות עלולים לגרום ל־

- חוסר יישור בין שכבות פנימיות לבין חורים מצופי-נחושת (PTH);

- עלייה בסיכון לקצרים או ניתוקים;

- עיוות או קימור של הלוח המוגמר;

- בעיות הרכבה וירידה בתשואה.

בלוחות מרובי-שכבות ובעלי צפיפות גבוהה, השגת יציבות ממדית היא לא רק אתגר חומרים אלא משמעת תהליכית כוללת.

איך משפרים יציבות ממדית?

למרות שיש רבות משתנות בתהליכי הלמינציה וייצור ה-PCB המשפיעות על יציבות ממדית, קיימות מספר אסטרטגיות מוכחות: אופטימיזציה של פרופילי הלמינציה, שליטה על תכולת השרף, שימוש בחומרים בעלי Tg גבוה (טמפרטורת מעבר זגוגי), וכן פיתוח מערכות שרף וטכנולוגיות עיבוד חדשות.

להלן שלוש אבני-יסוד מרכזיות.

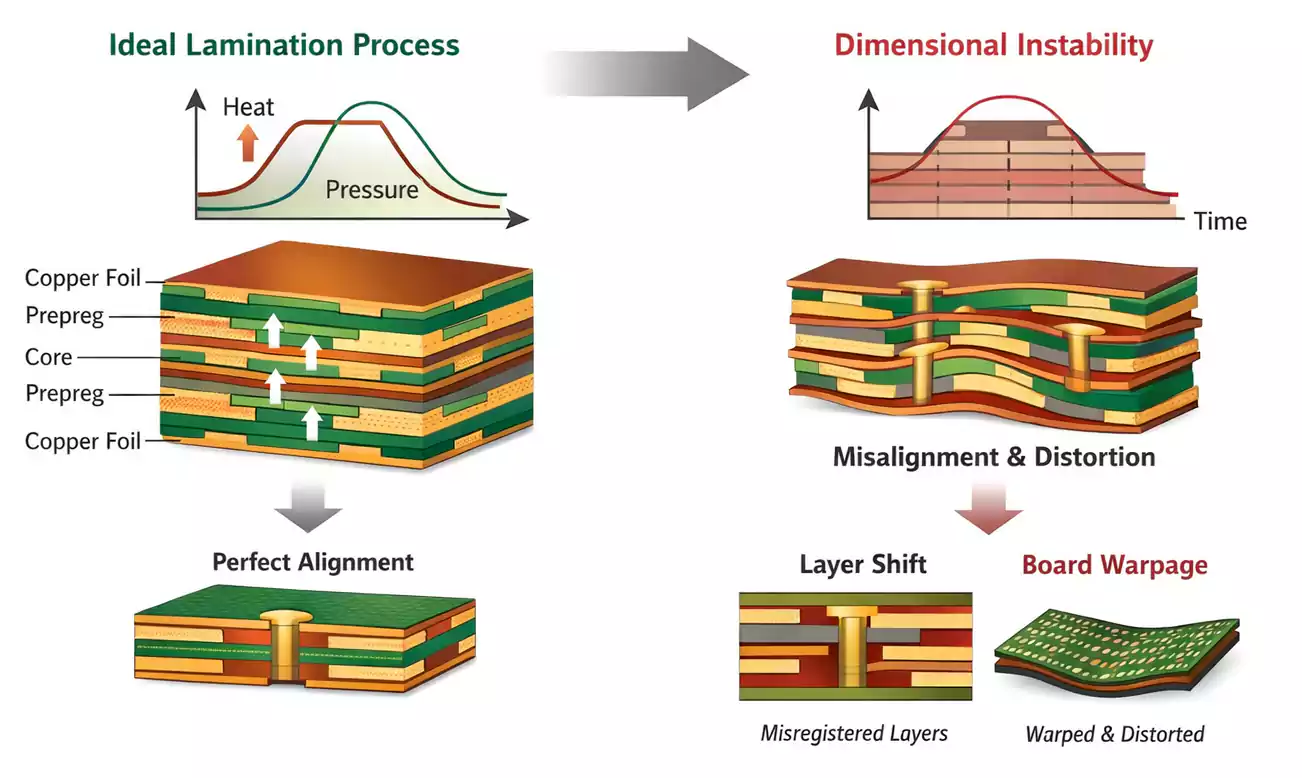

1) בקרה בתהליך ייצור הלמיניט

בעבר דרשו יצרני PCB מספקי הלמיניטים לבצע אפייה מוקדמת לפני המשלוח או לפני השימוש, כדי לשחרר מאמצים פנימיים. אף שפעולה זו עשויה לסייע במעט, היא מאריכה את זמני התהליך ומסבכת את הייצור ולכן פחות מועדפת כיום.

גישה יעילה יותר היא הפחתת הלחץ בשלבים מסוימים במחזור הלמינציה, כדי לצמצם הצטברות מאמצים במוצר הסופי.

חדשנות עדכנית—כגון למינציה בסיוע זרם ישר (DC-assisted) ולמינציה רציפה (Continuous Lamination)—שיפרה עוד את האחידות הממדית. טכנולוגיות אלו מאפשרות לחצי לחיצה נמוכים יותר והתפלגות חום אחידה יותר בין הפאנלים, ובכך שליטה טובה יותר בהתפשטות ובהתכווצות תרמיות.

גורמים נוספים המשפיעים על יציבות ממדית:

- מתיחת אריג הזכוכית בזמן ייצור הפרפרג (Prepreg);

- קצב החימום ופרופילי הטמפרטורה/הלחץ בזמן הלמינציה;

- סידור מוקדם של ה-Stack-up וטכניקות יישור ליבות.

שמירה על עקביות פרמטרים בין אצוות משפרת גם את יציבות הלמיניט וגם את כושר החזרה של תהליך ייצור ה-PCB.

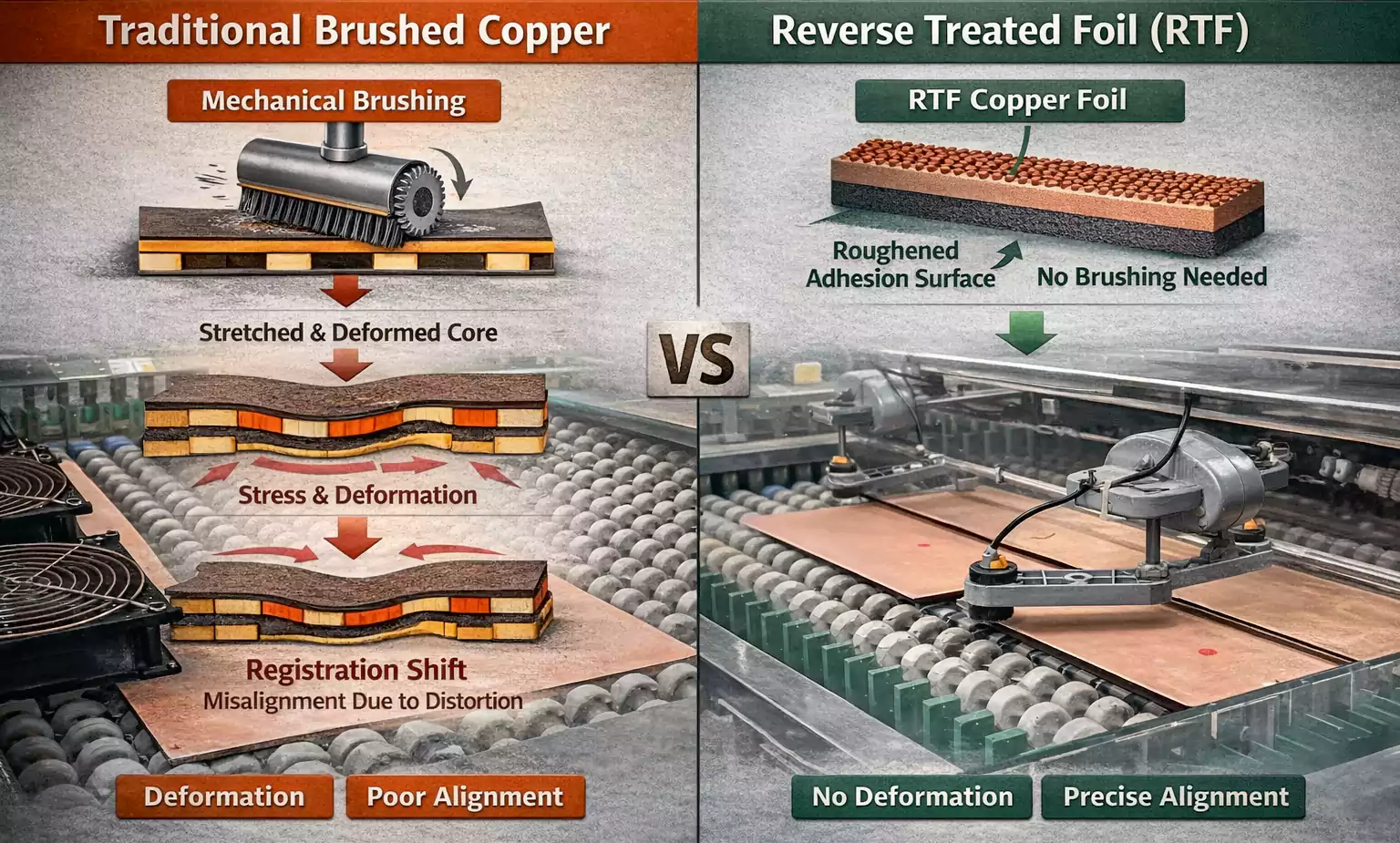

2) תפקיד נחושת RTF (Reverse-Treated Foil)

בצילום שכבות פנימיות נדרשות לעיתים בנחושת סטנדרטית פעולות צחצוח/חיספוס מכני לשיפור ההיצמדות בין הנחושת לפוטורזיסט. אולם צחצוח כזה עלול לגרום מתיחה או דפורמציה—בעיקר בליבות דקות.

אף שהדפורמציה לרוב אלסטית ונוטה להתאושש עם הזמן, אם חושפים ומצלמים את הליבה לפני התאוששות מלאה, התהליך ממשיך לאחר מכן וגורם ל־Misregistration (אי-תואם בדפוס). שונות בפרמטרי הצחצוח בין אצוות עלולה להחמיר את הבעיה.

שימוש ב-RTF מבטל את הצורך בצחצוח מכני. לנחושת RTF יש שטח מחוספס מוכן מראש בצידה החיצוני, המעניק היצמדות חזקה לפילם היבש תוך שמירה על שטיחות גבוהה. הימנעות ממאמץ מכני משפרת משמעותית את היציבות הממדית ואת דיוק הרישום.

3) אריג זכוכית ותכולת שרף

לכל סגנון אריג זכוכית (למשל 106, 1080, 2116, 7628) המשמש בלמיניטים ובפרפרגים קיים טווח אופטימלי של תכולת שרף. עמידה בטווח זה מבטיחה הספגה מלאה של הסיבים, עובי דיאלקטרי אחיד והתנהגות ממדית עקבית.

סוגי אריגה שונים משפיעים אחרת על ספיגת השרף, כיווץ/התרחבות, ולכן על יציבות. בחירה בשילוב מתאים של סגנונות אריג מאפשרת לכסות טווח רחב של עוביי דיאלקטרי תוך שמירה על אחידות.

שליטה מדויקת בתכולת השרף מובילה ל־

- הפחתת מאמצים פנימיים בין השכבות;

- התאמה טובה יותר של CTE (מקדם התפשטות תרמית);

- עובי סופי עקבי יותר של הלוח;

- שיפור ברישום וביציבות הממדית הכוללת.

גישה מערכתית להשגת יציבות ממדית

שיפור יציבות ממדית אינו צעד יחיד; הוא דורש שליטה מערכתית בחומרים, בתהליך ובציוד. להלן סיכום מנופי השיפור:

| גורם | אופן אופטימיזציה | התועלת הצפויה |

|---|---|---|

| תהליך למינציה | אופטימיזציית עקומות לחץ/טמפרטורה | פחות מאמצים שיוריים, אחידות גבוהה יותר |

| נחושת | שימוש ב-RTF | ביטול צחצוח, מניעת דפורמציות |

| תכולת שרף | שמירה בטווח המבוקר | הספגה עקבית של סיבים, עובי דיאלקטרי אחיד |

| בחירת חומר | Tg גבוה, CTE נמוך | עמידות תרמית גבוהה יותר ושליטה ממדית טובה |

| עקביות תהליך | סטנדרטיזציה של טיפול בחומר והכנה | חזרתיות טובה יותר ויציבות בין אצוות |

סיכום

עם העלייה בשימוש ב-HDI ובעיצובים רב-שכבתיים, הפכה יציבות ממדית לגורם מפתח בתשואה, ביצועים ואמינות.

באמצעות ניהול קפדני של פרמטרי הלמינציה, בחירה מושכלת של סוגי נחושת ואריגי זכוכית, ושמירה על בקרת תכולת שרף מדויקת—יכולים יצרני PCB לשפר משמעותית את הדיוק הממדי והרישום.

בעתיד, פיתוח שרפים בעלי Tg גבוה, חומרים בעלי ספיגות-לחות נמוכה, ותהליכי למינציה רציפה ימשיכו לשפר את היציבות הממדית—ולספק תשתית מוצקה לדורות הבאים של עיצובים מהירים ואמינים במיוחד.