מעגלים מודפסים (PCB) הם הבסיס לכל האלקטרוניקה המודרנית, אך לא כל הלוחות מיוצרים באותה צורה. ייצור PCB לתעשייה מתמקד ביצירת לוחות שיכולים לעמוד בסביבות קיצוניות, לפעול ברציפות ולהתמודד עם דרישות אמינות גבוהות יותר. מבחירת חומרים ועד בדיקות ואישורים, כל שלב בייצור PCB תעשייתי נעשה עם טולרנסים הדוקים יותר ובקרות איכות קפדניות יותר.

מדריך זה מסביר מה מייחד PCBs תעשייתיים, מתאר את תהליכי הייצור והתקנים המרכזיים, ומציע תובנות לבחירת הספק המתאים לפרויקט התעשייתי הבא שלכם.

מהו "ייצור PCB תעשייתי"?

ייצור PCB תעשייתי מתייחס לתכנון ולייצור לוחות המשמשים ציוד בדרגה תעשייתית—כגון אוטומציה מפעלית, רובוטיקה, המרת אנרגיה ומערכות בקרה. לוחות אלה פועלים בטמפרטורות גבוהות, תחת רטט, לחות ועומסים חשמליים למשכי זמן ארוכים, לעיתים 24/7.

בניגוד לאלקטרוניקה לצרכן, שבה העלות והקומפקטיות קודמות, PCBs תעשייתיים מדגישים עמידות, אמינות ויכולת עקיבות (Traceability). רכיבים נבחרים לטווחי טמפרטורה מורחבים (-40°C עד +125°C), הלוחות מחוזקים בנחושת עבה יותר ובסובסטרטים חזקים יותר, ומבוצעות עליהם בדיקות מקיפות יותר.

PCBs תעשייתיים חייבים לשמור על יציבות חשמלית ושלמות מכנית גם אחרי שנים של מחזורי חימום/קירור, תנודות מתח וזעזועים מכניים. האמינות הזו מתחילה כבר בשלב הייצור.

תקנים ורגולציה ל-PCBs תעשייתיים

מאחר שמערכות תעשייתיות לרוב שולטות בתהליכים קריטיים—כגון קווי ייצור, רשתות אנרגיה או מערכות תחבורה—הן חייבות לעמוד בתקני ייצור בינלאומיים כדי להבטיח בטיחות ואמינות.

תקנים נפוצים:

- IPC-6012 / IPC-A-600 – קריטריוני קבלה ללוחות קשיחים: עובי ציפוי בנקבים (PTH), מרווחי מוליכים, פגמים חזותיים ועוד.

- UL (Underwriters Laboratories) – אישור דליקות, בידוד ובטיחות מוצר כללית; לעיתים חובה במערכות בקרה תעשייתיות.

- ISO 9001 / ISO 14001 – מערכות לניהול איכות וסביבה בתהליכי הייצור.

- IATF 16949 – נדרש לענף הרכב, ומיושם גם במוצרים תעשייתיים עם דרישות עקיבות ומניעת תקלות.

- תאימות RoHS ו-REACH – מבטיחה שהחומרים נקיים מחומרים מסוכנים, לטובת המשתמש והסביבה.

בנוסף, יישומים תעשייתיים עשויים לדרוש מרחקי זחילה (Creepage) ומרחקי אוויר (Clearance) מסוימים כדי למנוע פריצה או כשל דיאלקטרי תחת מתח גבוה או בנוכחות מזהמים. היצרנים מתכננים עם מרווחים גדולים יותר, שכבות דיאלקטריות עבות יותר וציפוי קונפורמי (Conformal Coating) לשיפור הבידוד והבטיחות.

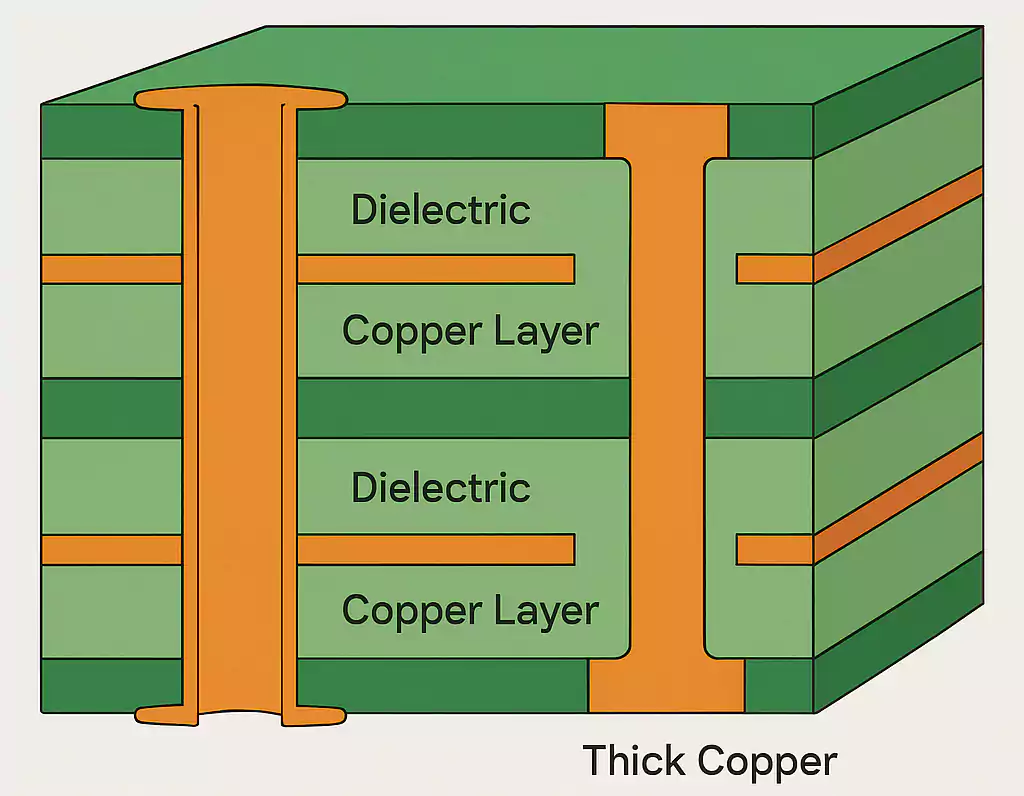

חומרים, מבנה שכבות (Stackup) ומשקל נחושת

הבסיס לאמינות של PCB תעשייתי הוא בחירת החומרים ותכנון מבנה השכבות.

רוב הלוחות התעשייתיים משתמשים ב-FR-4 בעל Tg גבוה (אפוקסי מחוזק בסיבי זכוכית) עם טמפרטורת מעבר זכוכית של 170–180°C כדי למנוע דלמינציה או עיוות תחת עומס תרמי. לס Environments קיצוניים—פוליאימיד (Polyimide) או סובסטרטים קרמיים מציעים עמידות תרמית ויציבות ממדית משופרות.

ביישומי הספק ובקרה למנועים משתמשים ב-PCBs בנחושת עבה (2–4oz או יותר) כדי לשאת זרמים גבוהים ולפזר חום ביעילות. מעצבים משלבים לעיתים שכבות פנימיות בעובי נחושת גבוה עם ויא-תרמיות (Thermal Vias) ופדי שחרור חום כדי לצמצם נקודות חמות.

ה-Stackup—סידור שכבות המוליך והדיאלקטרי—משפיע ישירות על שליטה באימפדנס, ביצועי EMI ונתיבי חום. מישורי ייחוס נאותים ומבנה שכבות מאוזן מסייעים להפחתת רעש ולהקטנת עיוות מכני.

גם גימורי פני שטח משפיעים על אמינות לטווח ארוך. ENIG (Electroless Nickel Immersion Gold) מועדף בזכות עמידות לחמצון וכשירות הלחמה מצוינת; OSP ו-Immersion Silver הם חלופות חסכוניות יותר לס Environments מתונות.

תהליך ייצור מקצה לקצה

ייצור PCB תעשייתי דומה בשלבים לייצור סטנדרטי, אך עם פיקוח הדוק יותר ווולידציה נוספת בכל שלב:

- תכן ובדיקת DFM (Design for Manufacturability) – אימות מרווחים, איזון נחושת, טולרנסים של קידוח, אימפדנסים, ותכנון תרמי לעמידה בקריטריוני אמינות תעשייתית.

- ייצור שכבות פנימיות – הדבקת ניירות נחושת לגרעינים דיאלקטריים, הדפסת תבנית המעגל ואֶטְצִ'ינְג להסרת נחושת מיותרת.

- למינציה ויישור שכבות – ערימת גרעינים ו-Prepreg ודחיסה בחום ולחץ ליצירת לוח רב-שכבתי; דיוק יישור קריטי לשלמות האות ולדיוק הקידוח.

- קידוח וציפוי נחושת – יצירת נקבים מדויקים, ניקוי כימי ו-ציפוי נחושת אלקטרוליטי לקשרים חשמליים איתנים בין השכבות. בלוחות תעשייתיים נדרש לרוב עובי ציפוי גבוה יותר (≥25µm) ליכולת זרם ולעמידות לעייפות.

- הדמיית שכבות חיצוניות ואֶטְצִ'ינְג – תבנית המוליכים העליונה והתחתונה; בלוחות HDI/פיץ' עדין משתמשים בפוטוליתוגרפיה מתקדמת.

- מס הלחמה, סריג (Silkscreen) וגימור פני שטח – מס ההלחמה מגן על המוליכים; בתעשייה נבחרות פורמולציות עמידות לחום ולכימיקלים.

- בדיקה חשמלית (E-Test) – בדיקת 100% מהלוחות לאיתור פתוחים/קצרים/רציפות (Flying-Probe או מתקנים יעודיים).

- בדיקת גמר ואריזה – בדיקות ממדים, יכולת הלחמה ובדיקה חזותית/אוטומטית (AOI) לאישוש עמידה ב-IPC-6012 Class 2/3 לפני משלוח.

נתוני תהליך נרשמים לכל אורך הדרך ל-עקיבות: אצוות חומרים, זמני ציפוי, ותוצאות בדיקות לכל לוח ממוספר.

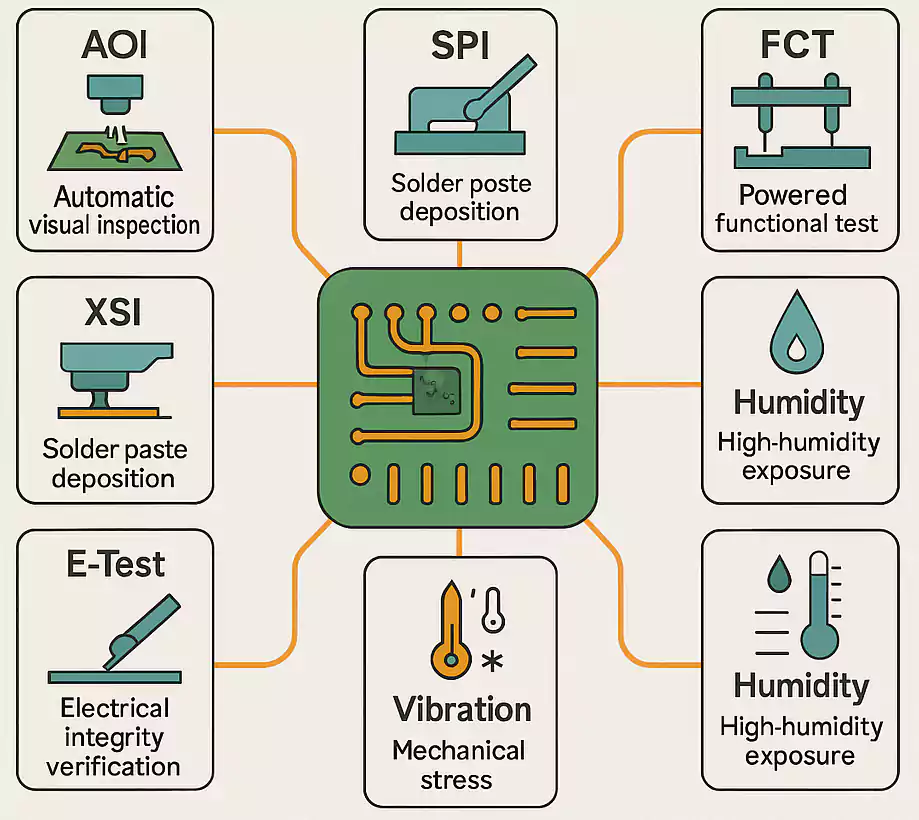

הבטחת איכות ובדיקות אמינות

הבטחת איכות היא ההבדל המשמעותי בין PCB לצרכן ל-PCB תעשייתי. מעבר לבדיקה החשמלית הסטנדרטית, לוחות תעשייתיים עוברים בדיקות ובקרות אמינות מרובות כדי להבטיח יציבות לטווח ארוך:

- AOI – Automated Optical Inspection לאיתור פגמים מיקרוסקופיים (חריצים, קצרים, ניתוקים) מוקדם בתהליך.

- בדיקת רנטגן (X-Ray) לבחינת נקבים מצופים, ויאים וחיבורי BGA נסתרים.

- ICT – In-Circuit Test לאימות ערכי רכיבים, חיבורים וביצועים חשמליים לאחר ההרכבה.

- FCT – Functional Test לסימולציית פעולה אמיתית ובדיקה תחת עומס.

- בדיקות סביבתיות ועייפות כגון מחזורי חום, רטט, לחות ומלח-רסס להוכחת עמידות מכנית וחשמלית.

שלבים אלה עשויים להאריך מעט את ה-Lead Time, אך הם מקטינים בצורה חדה כשלים בשטח ותביעות אחריות—קריטי במערכות רגישות.

טיפים ל-DFM בעיצוב תעשייתי

תכנון ל-PCB תעשייתי דורש חשיבה מעבר לחיבוריות—מטרתו אמינות תחת מאמץ:

- מרחקי זחילה ומרחקי אוויר: שמרו מרווחים מספקים למניעת פריצה במתח גבוה/לחות.

- תכנון תרמי: נחושת מוצפת (Copper Pours), ויא-תרמיות ואיזון נחושת מפזרים חום ביעילות.

- חיזוק ויאים: לרכיבים כבדים/מסלולי זרם גבוה—Via-in-Pad ממולא ומצופה לשיפור חוזק מכני.

- פנליזציה (Panelization): תכננו לתשואה—הימנעו מקווי מתאר שבירים או חיתוכים חדים העלולים לגרום לעיוות.

- הרחבת מס הלחמה: התאימו לטולרנסים כדי למנוע "שפיצים" במס או גישור בהלחמה.

שיתוף פעולה מוקדם עם היצרן בשלב ה-DFM חוסך זמן ועלויות בהמשך.

גורמי עלות וזמני אספקה

פרויקטי PCB תעשייתיים יקרים יותר מאשר לוחות לצרכן, עקב חומרים בדרגה גבוהה, נחושת עבה, בדיקות נוספות וטולרנסים הדוקים. הבנת גורמי העלות מאפשרת אופטימיזציה בלי לפגוע באמינות:

- מספר שכבות ומשקל נחושת – יותר שכבות ונחושת עבה מעלים עלויות וחומרת התהליך.

- גימור פני שטח – ENIG ו-Immersion Silver יקרים יותר מ-OSP אך עמידים יותר.

- זמינות חומרים – למינציות מיוחדות (Polyimide, קרמי, תדר גבוה) עשויות לדרוש זמני רכש ארוכים.

- דרישות בדיקה – בדיקות חשמליות וסביבתיות מקיפות מוסיפות עלות אך מבטיחות ביצועים עקביים.

- היקף ייצור – כמויות גדולות מוזילות עלות ליחידה; ייצור תעשייתי מתבצע לעיתים באצוות קטנות—נדרשת תכנון והערכות יעילה.

זמני אספקה טיפוסיים ל-PCBs תעשייתיים: 10–20 ימי עבודה, בהתאם למספר שכבות, עובי נחושת ומורכבות הגימור.

יישומים תעשייתיים

PCBs תעשייתיים מצויים כמעט בכל תחום הדורש עמידות ודיוק:

- אוטומציה תעשייתית ו-PLC – שלמות אות גבוהה וחסינות לרעש.

- אלקטרוניקת הספק וממירים (Inverters) – PCBs בנחושת עבה לזרמים גבוהים ופיזור חום.

- רובוטיקה וחיישנים – עיצובים גמישים או Rigid-Flex לעמידות בפני רטט ותנועה.

- אנרגיה מתחדשת (סולארי, מטעני רכב חשמלי, BMS) – עמידות לשינויי טמפרטורה ומתח גבוה.

- תחבורה וביטחון – טווחי טמפרטורה רחבים וחיי שירות ארוכים.

לכל יישום יעדי אמינות משלו, אך המשותף לכולם: חומרים יציבים, ייצור מדויק ובדיקות מקיפות.

כיצד לבחור יצרן PCB תעשייתי

בחירת שותף הייצור הנכון עשויה לקבוע הצלחה או כישלון. בבואכם להעריך ספקים, בדקו:

- תעודות ועמידה בתקנים – IPC, UL, ISO, IATF מעידים על עבודה לפי סטנדרטים בינלאומיים.

- ניסיון ב-High-Reliability/Industrial – רקורד מוכח בנחושת עבה, HDI או טמפרטורות גבוהות מקטין סיכונים.

- תמיכת DFM והנדסה – ספקים חזקים בוחנים קבצים ומציעים שיפורים לפני ייצור.

- יכולות בדיקה ובקרה – AOI, רנטגן, ICT ותאי סביבה In-House מעידים על מחויבות לאיכות.

- עקיבות – מספר סידורי ונתוני תהליך לכל לוח—קריטי ללקוחות תעשייתיים.

- תקשורת וניהול פרויקט – עדכונים בזמן, תמחור שקוף ומענה טכני יעיל.

ב-Fast Turn PCBs אנו מציעים ייצור לוחות והרכבה תחת קורת גג אחת, מה שמפשט את הלוגיסטיקה, מקצר זמני אספקה ומחזק את שליטת האיכות מקצה לקצה.

שאלות נפוצות (FAQ)

1. מה ההבדל העיקרי בין PCBs לצרכן ל-PCBs תעשייתיים?

לוחות תעשייתיים מיועדים לס Environments קשות, מחזור חיים ארוך ותפעול רציף; הם משתמשים בחומרים איכותיים יותר, נחושת עבה יותר ובדיקות קפדניות יותר.

2. מתי לבחור נחושת עבה או חומר עם Tg גבוה?

בחרו נחושת ≥2oz למסלולים בעלי זרם גבוה, וחומר Tg גבוה ליישומים מעל ~130°C או עם מחזורי תרמיים תכופים.

3. אילו בדיקות חובה ב-PCBs תעשייתיים?

מינימום: בדיקה חשמלית (E-Test) ו-AOI. למערכות קריטיות הוסיפו רנטגן, ICT ובדיקות סביבתיות.

4. כיצד לבחור בין ENIG ל-OSP?

ENIG מציע עמידות חמצון טובה יותר ומתאים לאחסון ארוך או לריבוי מחזורי Reflow. OSP זול יותר אך עדיף להרכבה קצרה-טווח.

סיכום

ייצור PCB תעשייתי איננו רק "להפעיל את המעגל"—אלא להבטיח אורך חיים, עקביות ובטיחות בתנאים מאתגרים. עמידה בתקנים בינלאומיים, בחירת חומרים נכונה ומשמעת תהליכית קפדנית הם המפתח לביצועים אמינים.

על-ידי התמקדות ב-ארבעה עמודים—עמידה בתקנים, בדיקות אמינות, אופטימיזציית DFM ושותפות עם הספק—מהנדסים יכולים לבנות אלקטרוניקה תעשייתית שפועלת ללא דופי במשך שנים. בין אם אתם מתכננים בקר אוטומציה חדש או משדרגים מערכת ניהול אנרגיה, שותפות עם יצרן PCB תעשייתי מנוסה תבטיח שהעיצוב שלכם יעבוד כמתוכנן—even בתנאים התובעניים ביותר.