בתעשיית האלקטרוניקה של היום לוחות מודפסים (PCB) נעשים קטנים, מהירים ומורכבים יותר—ולכן נדרש צפיפות חיווט גבוהה יותר וחיבורים בין-שכבתיים אמינים יותר. כדי לעמוד בדרישות הללו, High-Density Interconnect (HDI) הפכה לאבן יסוד בתכנון ובייצור PCB מתקדמים. בין המאפשרים המרכזיים של ביצועי HDI נכללים ויות עיוורות, ויות קבורות וחומרי מיקרו-וויה, שמאפשרים למהנדסים לאכלס יותר מעגלים בשטח מוגבל—מבלי לפגוע באמינות.

הגדלת צפיפות החיווט באמצעות ויות עיוורות וקבורות

ב-PCB רב-שכבתי קונבנציונלי, חור עובר (Through-Hole) חוצה את כל השכבות, תופס שטח ניתוב יקר ומפחית גמישות תכנונית.

טכנולוגיית HDI מתגברת על המגבלה הזו באמצעות:

- ויות עיוורות (Blind Vias): מחברות בין שכבות חיצוניות לשכבות פנימיות מסוימות; נראות מחוץ ללוח אך אינן חודרות את הלוח כולו.

- ויות קבורות (Buried Vias): מחברות רק שכבות פנימיות ואינן נראות מבחוץ.

החלפת חורים עוברים מלאים בויות בין-שכבתיות סלקטיביות משאירה שכבות פנימיות פנויות לניתוב נוסף. כך מתקבלת עלייה דרמטית בצפיפות המוליכים—מאפיין יסוד בתכנון PCB בסגנון HDI.

מיקרו-וויה: יסוד תכנון ה-HDI

מטרת תכנון HDI היא השגת צפיפות חיבורים מרבית ליחידת שטח.

דרך מרכזית לכך היא הקטנת קוטר הוויה ל-מיקרו-וויה—וויה זעירה שקוטרה לרוב פחות מ-100 מיקרון.

מיקרו-וויה מחברת שכבות סמוכות (לדוגמה 1–2 או n–n-1), מאפשרת שכבות דיאלקטריות דקות יותר ומסלולי אות קצרים יותר. התוצאה: שלמות אות טובה יותר, פחות זליגות ושיפור בביצועי תדר גבוה—חיוני ל-5G, AI ומחשוב מהיר.

טכניקות מתקדמות ליצירת מיקרו-וויה

ייצור ויות עיוורות/קבורות ומיקרו-וויה דורש טכנולוגיות ייעודיות. השיטות הנפוצות ביותר:

1. קידוח לייזר

- השיטה האמינה והמקובלת ביותר.

- מסיר שרפים במהירות ואף מסוגל לחדור חלקים ממארג סיבי הזכוכית.

- יוצר דפנות חור נקיות המתאימות לחיבורים מדויקים ב-HDI.

2. חריטה בפלזמה

- יעילה להסרת שרף אך פחות יעילה לחריטת סיבי זכוכית.

- מגבלה זו הובילה לפיתוח חומרי חיזוק חלופיים במקום בד זכוכית, לשיפור הדיוק.

3. ויות מוגדרות-אור (Photo-Vias)

- נוצרת בתוך שכבת דיאלקטריק רגישה לאור באמצעות חשיפה ופיתוח.

- תואמת לתהליכי ציפוי אלקטרוליטי ולמינציה לצורך חיבורים סלקטיביים.

למרות המגוון, קידוח לייזר נותר תקן התעשייה בזכות מהירות, דיוק ויכולת סקייל.

חומרים לבניית ויות עיוורות וקבורות

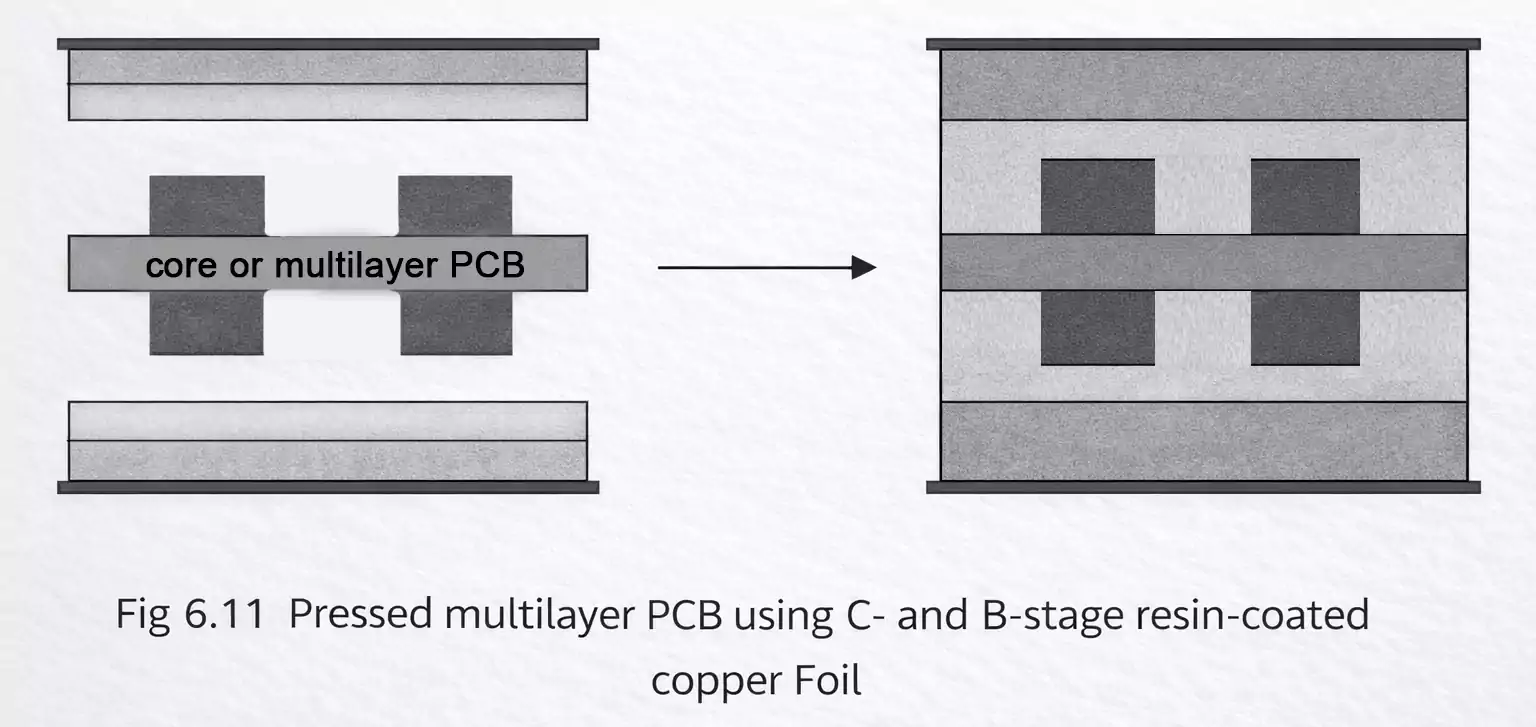

1) נחושת מצופה שרף (RCC – Resin-Coated Copper)

RCC נפוץ בערימות (Stackups) של HDI לשמש כשכבת קשירה בין ניירות נחושת לדיאלקטריק—מתאים במיוחד לויות עיוורות בקידוח לייזר. יישומים אופייניים:

- חיבור בין שכבות 1–2 או n–n-1

- יצירת ויות עיוורות בקידוח לייזר/חריטה בפלזמה

- ציפוי הויות להשגת מטליזציה אמינה

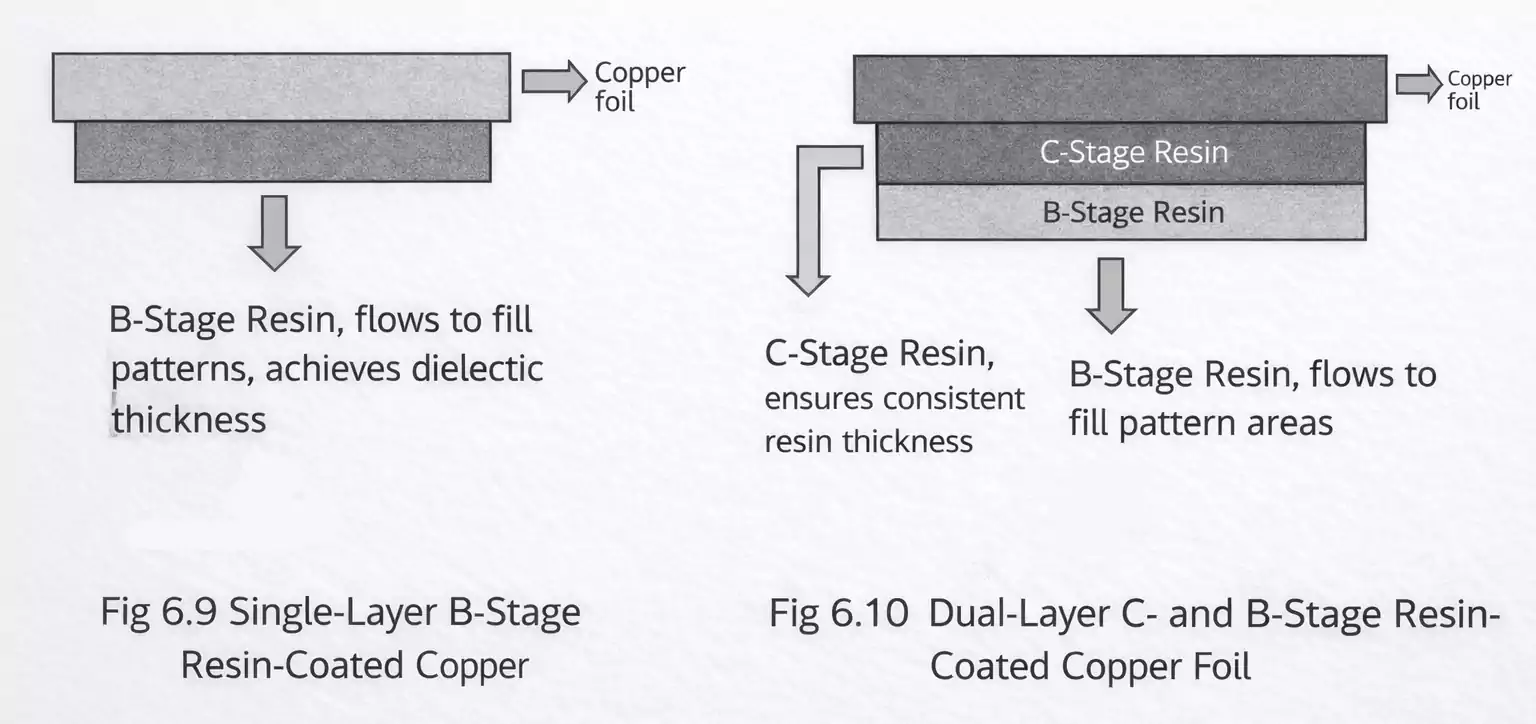

שני טיפוסים עיקריים לפי מבנה השרף:

(א) RCC בשכבת שרף יחידה

- כולל שכבת שרף בשלב B (חצי-קשוי) המשולבת בערימת הרב-שכבתי.

- פשוט ויעיל לתהליכי HDI סטנדרטיים.

(ב) RCC דו-שכבתי

- משלב שכבת שרף בשלב C (קשוי מלא) ושכבת B (חצי-קשוי).

- שכבת ה-C מאפשרת שליטה מדויקת ב-מרווח החשמלי בין שכבות פנימיות וחיצוניות,

- מבטיחה עובי דיאלקטרי מינימלי ואמינות בידוד גבוהה יותר,

- ותורמת ל-עקביות חשמלית טובה יותר בין השכבות.

חומרי חיזוק חלופיים ל-HDI

כיוון שקשה לחרוט/לקדוח סיבי זכוכית, פותחו חומרי חיזוק אורגניים לשיפור הייצוריות:

1) סיבי ארמיד (פוליאמיד ארומטי)

- מחצלת סיבים אורגנית אקראית; ניתנת להסרה ב-אבלציית לייזר או חריטת פלזמה.

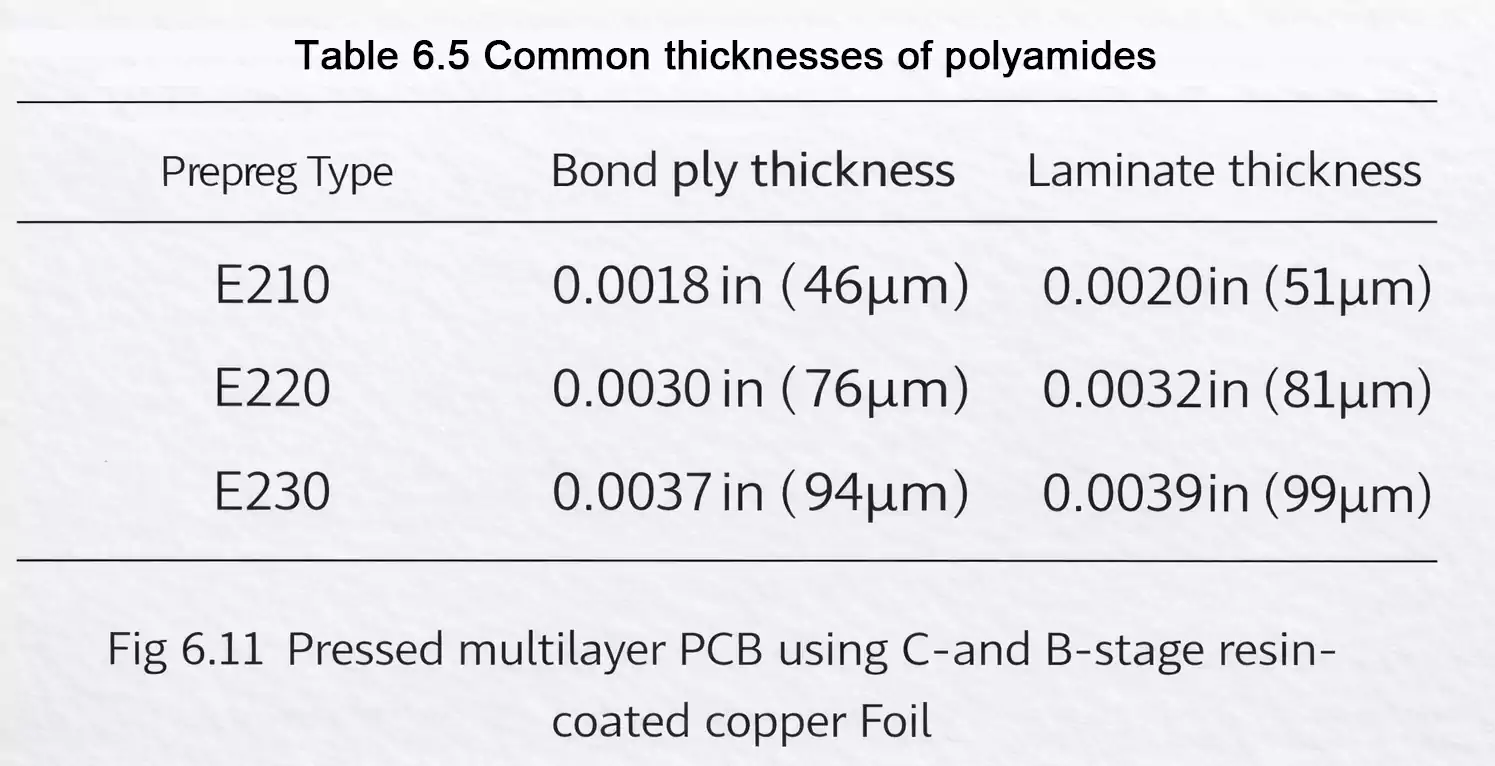

- לאחר השרייה בשרף מתקבלות יריעות/פרפרג (Prepreg) המתאימות ל-PCB רב-שכבתי בצפיפות גבוהה.

- עקב עלות גבוהה—שימוש בעיקר ב-לוחות ביצועים גבוהים.

- זמינים במספר עוביים סביב ~50% תוכן שרף להתאמת רווחי שכבות.

2) PTFE מורחב (ePTFE)

- חומר מיקרו-נקבובי, דמוי ספוג; משמש כ-Prepreg וכשכבת קשירה ב-HDI.

- בעל קבוע דיאלקטרי נמוך מאוד (Dk) ומקדם הפסד קטן (Df).

- אידאלי לתדרים גבוהים ולהולכת אותות מהירה—משלב ביצוע חשמלי עם צפיפות גבוהה.

דיאלקטריקים מוגדרי-אור ליצירת מיקרו-וויה

גישה שלישית עושה שימוש בדיאלקטריקים פוטו-דפינבילים—שכבות פוטופולימר קבועות שניתן לחשוף ולפתח בדומה לפוטו-רזיסט:

- רגישות לאור להגדרת ויות סלקטיבית,

- יכולת הפעלה קטליטית לציפוי מתכתי לאחר מכן,

- הידבקות חזקה לשכבות סמוכות לאמינות ארוכת טווח תחת מאמצים תרמיים ומכניים.

שיטה זו מגשרת בין קידוח מסורתי לליתוגרפיה מתקדמת, ומספקת נתיב גמיש ל-קווי מוליכים דקים במיוחד בדור הבא של לוחות HDI.

סיכום

עם התכווצות המוצרים והאצת הביצועים, HDI וטכנולוגיות מיקרו-וויה הפכו לחיוניות בייצור PCB מודרני. שימוש בויות עיוורות/קבורות, תהליכי מיקרו-וויה וחומרי חיזוק מתקדמים מאפשר למהנדסים להשיג:

- צפיפות חיווט גבוהה יותר וגמישות פריסה משופרת;

- מסלולי אות קצרים יותר וביצועי תדר גבוה מצוינים;

- פחות שכבות ללא פגיעה באמינות;

- כושר ייצור משופר למערכות אלקטרוניות מתקדמות.

הודות לחידושים מתמשכים בדיוק קידוח לייזר, חומרים בעלי Dk נמוך ודיאלקטריקים פוטו-דפינבילים, חופש התכנון וביצועי לוחות HDI ימשיכו להתקדם—בדרך למכשירים קומפקטיים, חזקים ויעילים יותר.

כיצרנית PCB מקצועית ושירות Quick-Turn, FastTurnPCB ממשיכה להשקיע במו״פ בטכנולוגיות HDI ומיקרו-וויה, ומספקת ללקוחות ברחבי העולם פתרונות לוחות מדויקים ואמינים במיוחד.