בייצור PCB רב-שכבתי (Multilayer Prepreg PCB) משמש ה-Prepreg – המכונה גם Bonding Sheet – כשכבת ההדבקה המרכזית המחברת בין לוחות ה-CCL (Copper-Clad Laminates) לשכבות הפנימיות. ההרכב והעובי שלו משפיעים ישירות על מרווח הדיאלקטרי בין השכבות, על זרימת השרף, ועל היכולת למלא שקעים ותבניות נחושת מחרות.

הבנת איך לבחור את סוג ה-Prepreg המתאים וכיצד לשלוט בעובי הלחוץ הסופי חיונית לשלמות האות, לחוזק ההדבקה הבין-שכבתי ולמהימנות ארוכת-טווח.

מהו Prepreg ולמה הוא חשוב

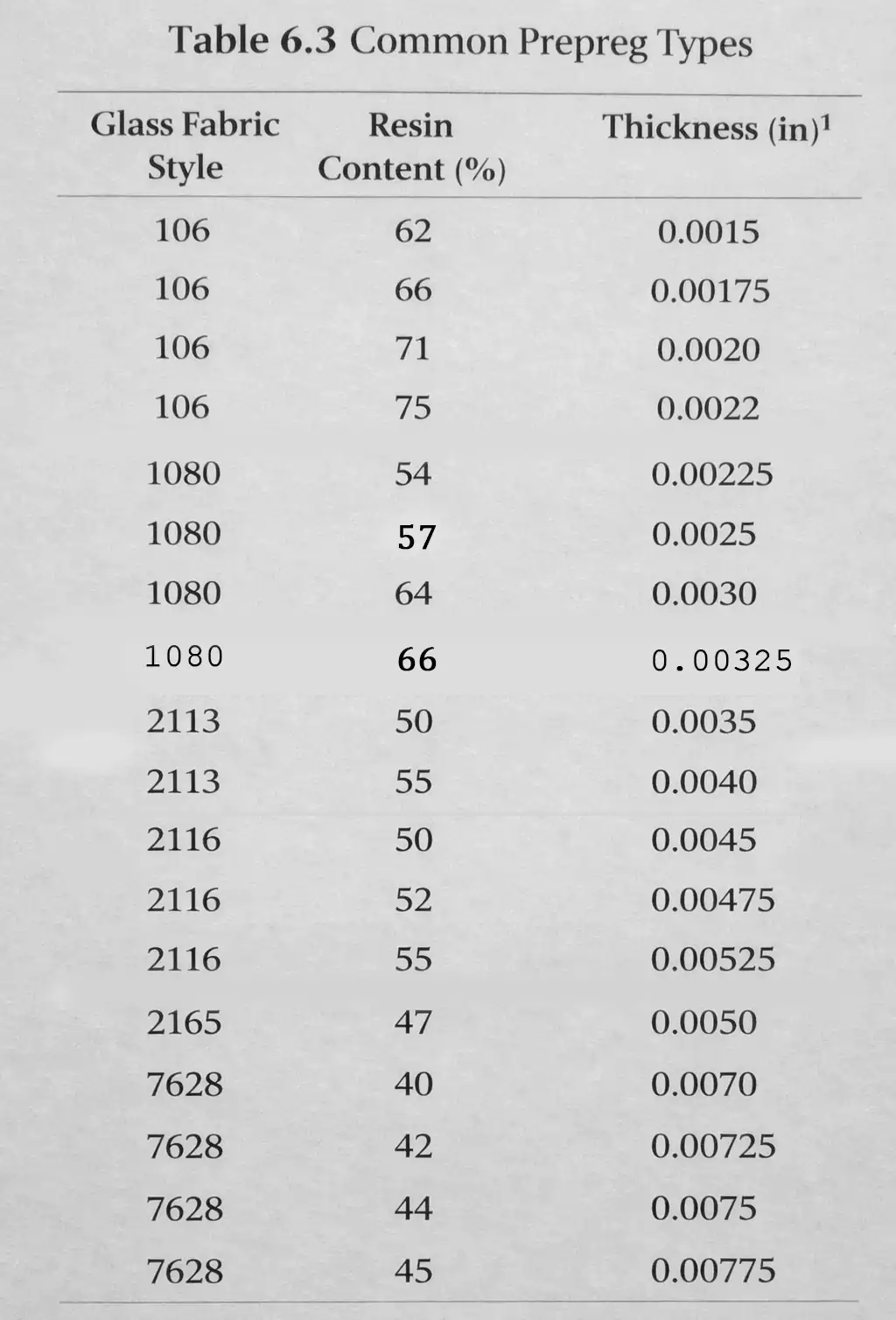

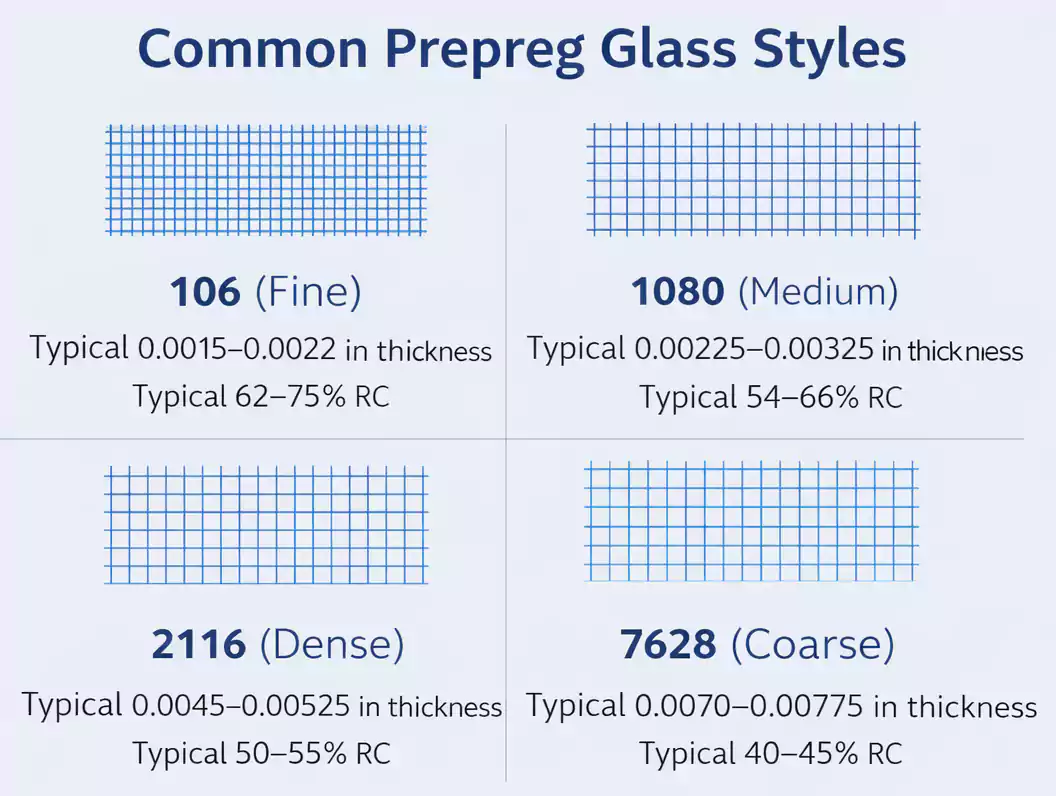

בדומה ללמינציות בסיס, גם ל-Prepreg יש כמה תצורות חיזוק (אריגי זכוכית). כל סגנון אריג – 106, 1080, 2113, 2116, 2165, 7628 – יכול להיות מצופה באחוזי שרף שונים ולהציג מאפייני זרימה שונים.

במהלך הלמינציה ה-Prepreg מבצע שלוש פונקציות מרכזיות:

- הדבקה (Bonding): יצירת אחיזה חזקה בין השכבות.

- בקרה דיאלקטרית (Dielectric Control): קביעת עובי הבידוד בין השכבות.

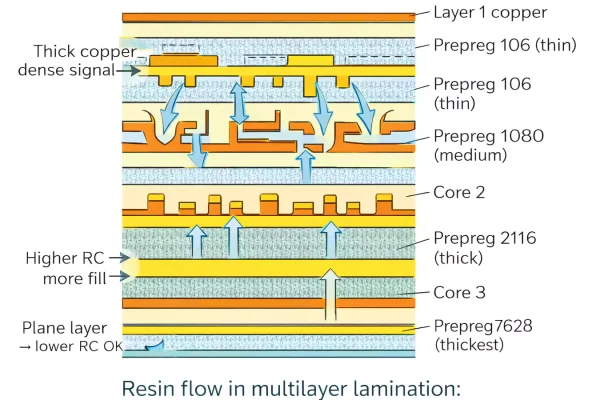

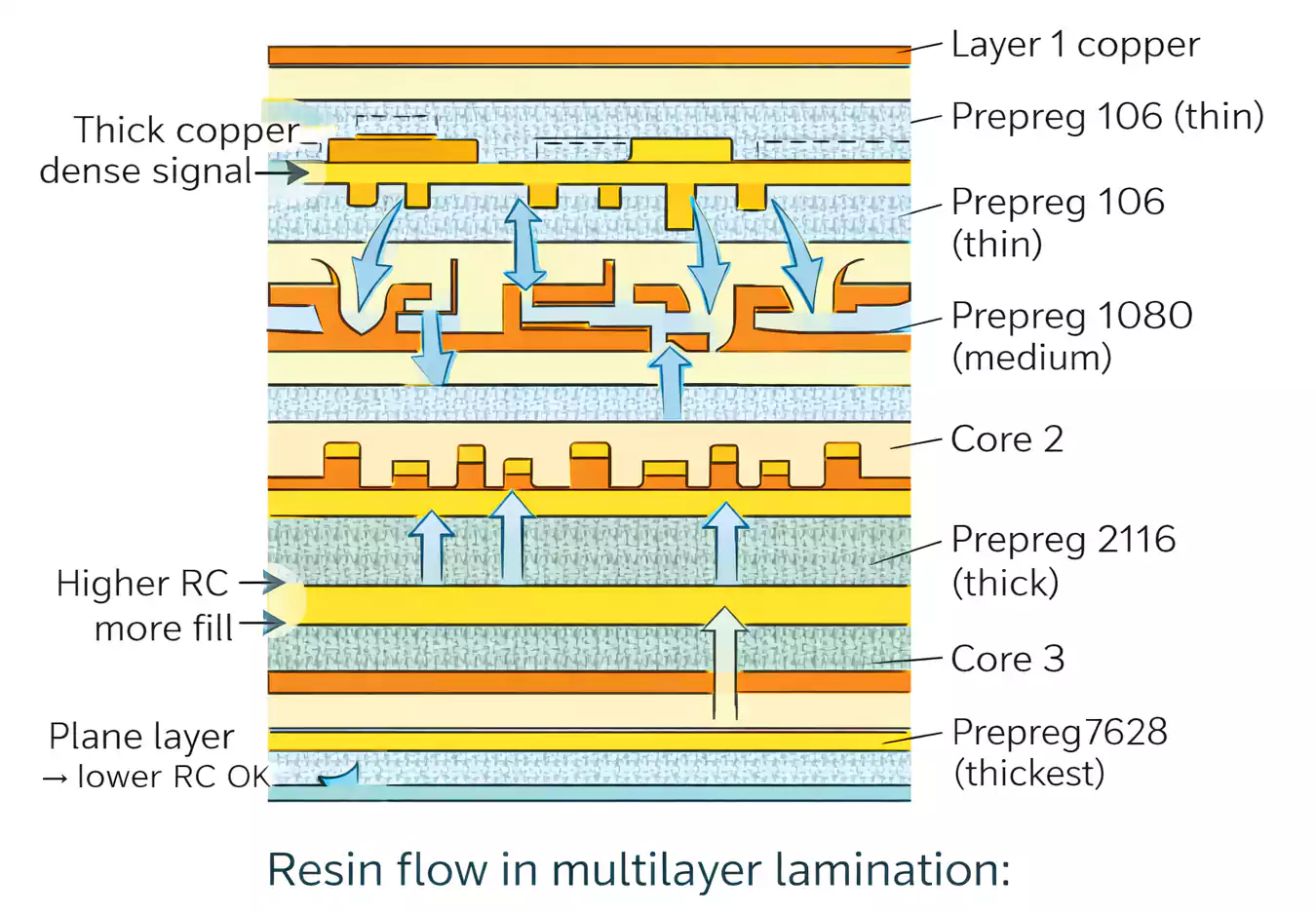

- מילוי (Filling): השרף חייב לזרום במידה מספקת כדי למלא את טופוגרפיית הנחושת של השכבות הפנימיות.

התנהגות השרף תלויה ב-אחוז השרף (RC%), ב-זרימות השרף, וב-צפיפות האריג, ולכן בחירת ה-Prepreg מחייבת איזון בין דרישות חשמליות, מכניות ותהליכיות.

סוגים ועוביים טיפוסיים של Prepreg (טבלה 6.3)

הערה ①: כל הערכים הם עובי לחוץ טיפוסי תחת קצב זרימת שרף קבוע ו-ללא מילוי תבניות נחושת או חללים.

בפרקטיקה, כאשר השרף נדרש למלא תבניות חריטה או אזורי נחושת עבה, העובי הדיאלקטרי הסופי יהיה דק יותר מהערך הנומינלי.

הבהרה זו מסייעת לקרוא את טבלה 6.3 נכון – היא נקודת ייחוס בסיסית, לא עובי מובטח בלוח המוגמר.

כיצד עובי הנחושת וצפיפות הקווים מכתיבים את בחירת ה-Prepreg

גיאומטריית הנחושת בשכבות הפנימיות קובעת כמה זרימת שרף נדרשת כדי לקבל הדבקה ללא חללים:

- נחושת עבה או שכבות אות צפופות: דורשות RC% גבוה יותר ו-זרימה רבה יותר כדי למלא את המרווחים המוחרצים.

- נחושת דקה או שכבות מישור (Power/GND): מאפשרות RC% נמוך יותר, מפחיתות עודף שרף ומשפרות יציבות ממדית.

לדוגמה, 1080HR (כ-64–66% שרף) מתאים בין שכבות אות עם נחושת עבה, בעוד 2116SR (כ-50% שרף) אידאלי לחיבור מישור-ל-מישור.

סגנונות אריג זכוכית והתנהגות עובי לאחר לחיצה

לכל סגנון אריג ב-Prepreg PCB יש צפיפות סיבים שונה המשפיעה ישירות על קליטת השרף ועל החוזק המכני:

- 106 – אריג עדין מאוד: דיאלקטרי דק במיוחד, זרימה גבוהה; מצוין לשכבות דקות ולהחלקת משטח.

- 1080 – אריג בינוני: איזון בין חוזק ונפח שרף; נפוץ במולטילייר.

- 2113 – בינוני-עבה: יציבות טובה, זרימה מתונה.

- 2116 – אריג צפוף: יחס זכוכית גבוה; מתאים לדיאלקטרים עבים יותר.

- 7628 – אריג גס: העבה ביותר, זרימה נמוכה; לחיבור ליבות קשיחות.

תובנת מגמה (Trend Insight)

בתוך אותו סגנון אריג, RC% גבוה יותר מוביל בדרך-כלל ל-עובי לחוץ גדול יותר, עקב נפח שרף גבוה ואפשרות זרימה משופרת.

דוגמאות:

- 106: 62% RC → 0.0015", 75% RC → 0.0022".

- 1080: 54% RC → 0.00225", 66% RC → 0.00325".

המתאם החיובי הזה חיוני למידול Stack-up מדויק.

רמות RC וזרימה (SR / MR / HR)

יצרנים מציעים לכל סגנון כמה רמות אחוזי שרף:

- SR – Standard Resin: זרימה נמוכה; מתאים לשכבות מישור.

- MR – Medium Resin: איזון טוב; ברירת מחדל לשכבות אות.

- HR – High Resin: זרימה גבוהה; מיועד לנחושת עבה או אזורים חרוצים.

בחירת רמת ה-RC הנכונה מבטיחה מילוי מלא של הנחושת בלי עודף שרף, שומרת על אחידות דיאלקטרית ומונעת חללי למינציה.

איזון בין RC לזרימה ללמינציה אמינה

מיעוט שרף יוצר חללים והתקלפות; עודף שרף עלול לגרום לגלישה, הצטמקות הדיאלקטרי ושונות בעובי.

נתונים מראים שהעלאת RC מ-42% ל-56% יכולה לשנות את Dk בכ-5%, מה שמשפיע ישירות על האימפדנס. לכן מתכנני Prepreg PCB חייבים לאזן בין צרכים חשמליים (אימפדנס) לדרישות מכניות (מילוי והדבקה).

סבילות עובי והשפעת פיזור הנחושת

ערכי עובי לחוץ הם הנחיות ולא קבועים. התוצאה בפועל תלויה ב-:

- צפיפות תבנית הנחושת ומשקלה (oz)

- לחץ לחיצה ופרופיל טמפרטורה/זמן של הלמינציה

- חלון זרימה והתנהגות ההתקשות של השרף

לרוב מציינים הספקים סבילות של כ-±10%. להשגת אימפדנס הדוק, השתמשו ב-נתונים דיאלקטריים נמדדים אצל היצרן, ולא רק בערכים נומינליים.

טיפים מעשיים לתכנון Prepreg PCB

- התחילו מ-עובי דיאלקטרי יעד, לא ממספר יריעות ה-Prepreg.

- הת_MATCHו RC וזרימה לטופולוגיית הנחושת – RC גבוה לשכבות חרוטות, RC נמוך לשכבות מישור.

- שלבו סגנונות שונים (למשל 1080 + 2116) לכיוון עדין של העובי הכולל ואיזון השרף.

- ציינו במסמכי ה-Stack-up גם RC% וגם רמת זרימה (SR/MR/HR).

- אמתו נתוני ספק – עובי הלחיצה משתנה בין Isola, Panasonic, Shengyi ועוד.

דוגמה יישומית

ללוח בן 6 שכבות עם נחושת פנימית 2 oz: השתמשו ב-1080HR (RC 64–66%) בין הליבות כדי להבטיח מילוי מלא.

עובי דיאלקטרי יעד: כ-0.0030–0.0032 אינץ' (עפ"י טבלה 6.3).

לחיבור מישור-ל-מישור, עברו ל-2116SR (50–52% RC) לצמצום הזרימה ולשיפור היציבות הממדית.

סיכום

בחירת חומרי Prepreg PCB ושליטה בעוביים הן תשתית לאיכות של לוחות רב-שכבתיים. יש להעריך יחד את סגנון האריג, אחוז השרף, זרימת השרף ו-גיאומטריית הנחושת.

טבלה 6.3 מציגה שישה סגנונות FR-4 נפוצים – 106, 1080, 2113, 2116, 2165, 7628 – המכסים טווח עוביים של 0.0015–0.0078 אינץ'. הגדלת RC מגדילה גם את הזרימה וגם את העובי הדיאלקטרי הסופי. אלה ערכי יסוד נומינליים בקצב זרימה קבוע ללא מילוי נחושת; בלוחות אמיתיים הלחיצה לרוב מניבה עובי דק יותר עקב נדידת שרף.

בשורה התחתונה: Prepreg הוא לא רק "דבק" – זהו מערכת דיאלקטרית נשלטת במדויק. שליטה בהתנהגות השרף ובעובי היא המפתח לאימפדנס יציב, לטולרנסים הדוקים ולמהימנות לאורך זמן.