בתכנון לוחות מעגל מודפס (PCB) בצפיפות גבוהה, הדרך הישירה להוסיף פונקציונליות היא להניח יותר מוליכים בשטח מוגבל.

אבל צפיפות נתיבים גבוהה איננה רק אתגר לייאאוט — היא תלויה גם בשדרוגי החומרים של רדידי הנחושת לאורך השנים.

עם הגידול בשימוש במעגלים מרובי-שכבות, HDI (High-Density Interconnect) ולוחות עבים, רדיד הנחושת כבר איננו רק מוליך פשוט; הוא חומר הנדסי קריטי שמשפיע על אמינות, תשואה וחיי מוצר.

מאמר זה סוקר את סוגי רדידי הנחושת העיקריים המשמשים ב-PCB מודרניים, ומסביר כיצד כל סוג תומך באיכות הייצור ובאמינות המבנית.

1. למה רדיד נחושת חשוב ב-PCB בצפיפות גבוהה

בתעשיית ה-PCB מקטלגים רדידי נחושת לרוב לפי התקן IPC-4562. מבין הסוגים, רדיד נחושת מושקע אלקטרוליטית (ED) הוא הנפוץ ביותר במולטי-לייר וב-HDI.

ככל שהמוליכים נעשים צרים יותר, מספר השכבות גדל והלוחות מתעבים, רדיד סטנדרטי כבר לא “נמתח” מספיק בטמפרטורות גבוהות או במהלך מחזורי חום.

בעיה זו הובילה לפיתוח HTE – High Temperature Elongation (הארכה בטמפרטורה גבוהה).

בנוסף ל-HTE, הפכו כיום לסטנדרט גם רדידים בחספוס נמוך, RTF – Reverse Treated Foil (רדיד מטופל-הפוך), ורדידים ייעודיים למערכות שרף בעלות ביצועים גבוהים.

2. רדיד HTE – הבסיס לאמינות תרמית

לפי IPC-4562, רדיד HTE מוגדר בדרך כלל כ-Grade 3.

בהשוואה לרדיד ED סטנדרטי (Grade 1), ל-HTE יש יכולת התארכות טובה בהרבה בטמפרטורות גבוהות.

בטמפרטורת °C 180 ההתארכות האופיינית היא 4%–10%.

תכונה זו חשובה במיוחד בלוחות מרובי-שכבות.

במהלך ריפלואו או מחזורי חום ארוכים, ה-דיאלקטרי מתפשט בציר Z.

התפשטות זו יוצרת מאמצים בצומת שבין נחושת שכבות הפנים לבין חור מצופה (PTH).

אם הרדיד אינו יכול להימתח, עלולים להיווצר סדקים או היפרדות — ולגרום לכשל בקישוריות.

רדיד HTE סופג את המאמצים בזכות דפורמציה פלסטית גבוהה יותר, ובכך משפר אמינות במיוחד ב-:

- לוחות עבים

- למינציות עם תכולת שרף גבוהה

- יישומים עם מאמץ תרמו-מחזורי גבוה

בפרויקטים בפועל מתמקדים בבחירה על בסיס התארכות ב-°C 180, חוזק מתיחה ו-חוזק קילוף (Peel Strength).

3. רדידי נחושת בחספוס נמוך – לקווי-עדין ושליטה באימפדנס

ככל שרוחב ורווח המוליכים קטנים, פרופיל פני השטח של הנחושת הופך לגורם מפתח באיכות הקו.

ברדיד חספוס סטנדרטי יש נודולות/“שיני נחושת” נראות לעין. אלה גורמות בכריכת קווים עדינים למספר בעיות:

- גיאומטריית מוליך מעוותת

- עובי דיאלקטרי לא אחיד בלמינציות דקות

- שליטה קשה באימפדנס

במקרים קיצוניים, “שיני נחושת” גדולות משני צדי הדיאלקטרי עלולות לגרום לחוסר יציבות בגיאומטריה או באימפדנס ואף ל-כשל חשמלי, כגון ירידה ב-עמידות לקשת חשמלית (Arc Resistance).

לכן רדידים בחספוס נמוך הם כיום תנאי בסיס לקווי-עדין ולאימפדנס עקבי.

את החספוס מודדים לרוב באמצעות Ra, Rz או Sq; מביניהם Rz ו-Sq מתארים טוב יותר את גובה והתפלגות הנודולות — קריטי לקווי-עדין.

4. רדיד RTF – איזון בין הצמדה לחלקות

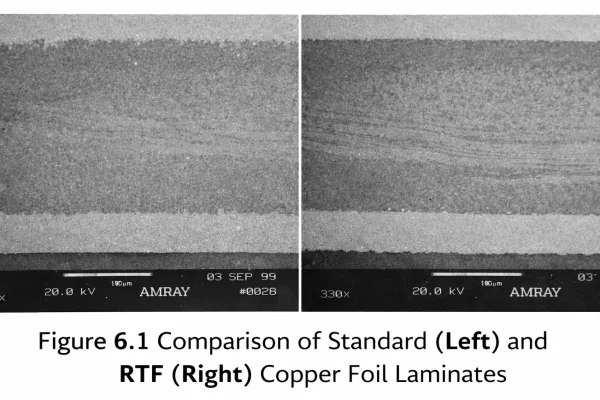

RTF – Reverse Treated Foil הוא שדרוג מעשי של רעיון החספוס הנמוך.

בעת השקעה אלקטרוליטית נוצרות לרדיד שתי פאות: פאה מבריקה וחלקה ו-פאה מטה וגסה.

ברדידים מסורתיים מטפלים בפאה הגסה ומדביקים אותה לדיאלקטרי.

ב-RTF מטפלים ב-פאה המבריקה ולאחר מכן מלמינים אותה לדיאלקטרי.

למבנה זה שני יתרונות ברורים:

- הפאה המבריקה המטופלת מציגה חספוס שטח נמוך מאוד, המתאים ל-אֶטצ’ינג של קווים עדינים.

- הפאה המאטה פונה החוצה ומספקת הצמדה טובה יותר לפוטורזיסט בצילום.

בחלק מהתהליכים RTF יכול לצמצם או אף לבטל שלבי חספוס פנימיים, לשפר צילום שכבות פנימיות ולעלות את תשואת האֶטצ’ינג. לכן RTF נפוץ ב-HDI ובמולטי-לייר מתקדמים.

5. רדיד למערכות שרף בעלות ביצועים גבוהים – יותר מסתם חספוס

במערכות שרף כגון BT, פוליאמיד (Polyimide), ציאנאסטֶר (Cyanate Ester) וחלק מ-אפוקסי Tg-גבוה, החומרים רגישים יותר לכימיקלים קורוזיביים במהלך ייצור ה-PCB ובשימוש ארוך-טווח.

דבר זה עלול להפחית חוזק קילוף ולפגוע ב-עמידות.

לצורך פתרון, נהוג לשלב שתי שיטות:

- טיפול נודולרי ברדיד הנחושת כדי להגדיל את שטח הקישור המכנית

- חומרי הצמדה (Coupling Agents) בתוך השרף ליצירת קשרים כימיים עם הנחושת

בפועל משלבים את שתי הגישות כדי לאזן בין חוזק קילוף, עמידות כימית ו-אמינות תרמית — ולא רק “להפוך את המשטח למחוספס יותר”.

סיכום

בתכנון PCB בצפיפות גבוהה, רדיד הנחושת כבר איננו רק שכבה מוליכה.

HTE, חספוס נמוך, RTF ורדידים ייעודיים למערכות שרף מתקדמות מרכיבים יחד את התשתית ל-אמינות, תשואה ו-כשרות לייצור בייצור ה-PCB המודרני.