הקדמה

ככל שעיצובים של מעגלים מודפסים (PCB) הופכים לצפופים ומורכבים יותר, שיטות בדיקה ידניות מתקשות לעמוד בקצב הדרישות של ייצור אלקטרוניקה מודרני. מחזורי ייצור מהירים ורכיבים זעירים מגבירים את הסיכון לפגמים שלא מתגלים בזמן, מה שעלול להוביל לתיקונים יקרים או לכישלון מוצר.

בדיקה אופטית אוטומטית (AOI) נותנת מענה לאתגר זה על ידי שימוש במצלמות ברזולוציה גבוהה ותוכנות לעיבוד תמונה לגילוי מהיר ומדויק של פגמים שטחיים על גבי לוחות PCB. AOI ממלאת תפקיד חיוני בשמירה על איכות, שיפור התפוקה והפחתת עלויות בקווי הייצור של אלקטרוניקה כיום.

במדריך זה תלמדו מהי AOI, היכן היא משתלבת בתהליך ייצור ה-PCB, אילו פגמים היא מזהה, כיצד היא משתווה לשיטות בדיקה אחרות, וכיצד היא תומכת במטרות ארוכות טווח של איכות ויעילות.

מהי בדיקה אופטית אוטומטית (AOI)?

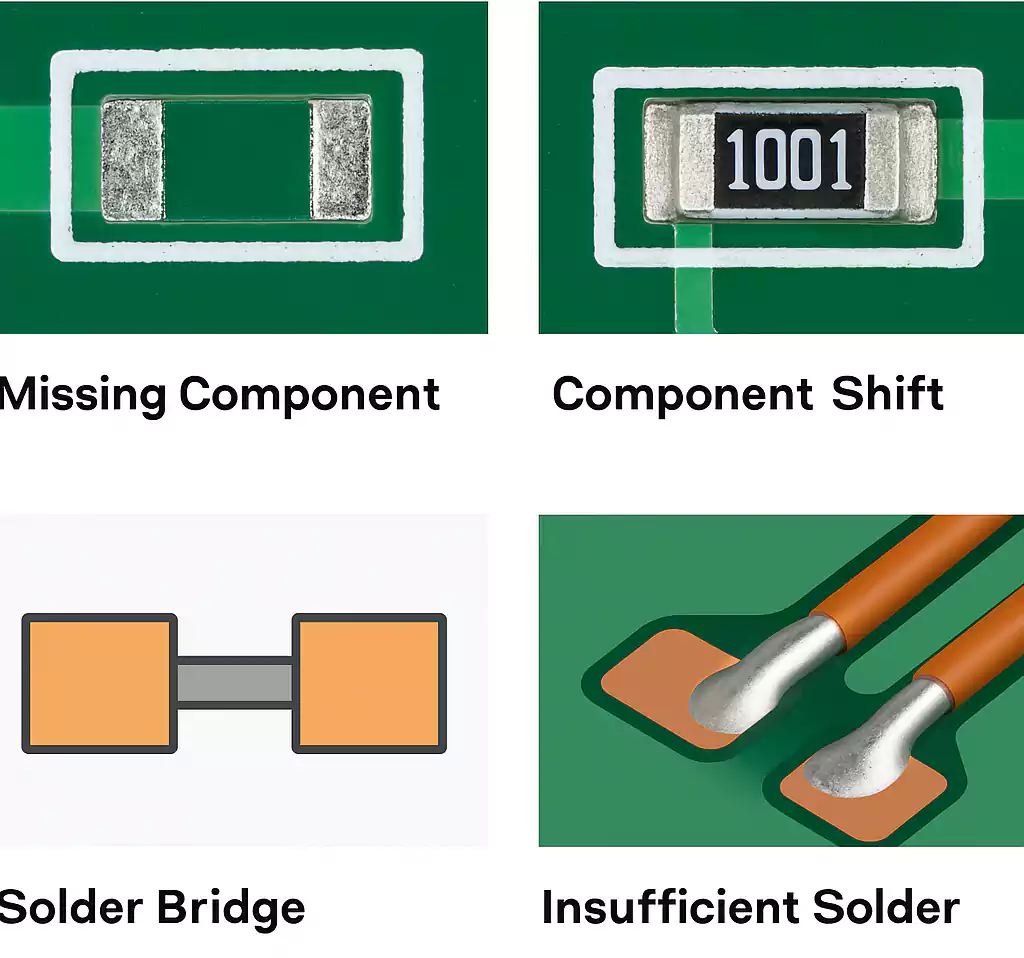

בדיקה אופטית אוטומטית (AOI) היא שיטת בדיקה ללא מגע המבוססת על מצלמות, המשמשת בייצור מעגלים מודפסים (PCB) לזיהוי פגמים ויזואליים בשלבי הייצור וההרכבה. על ידי סריקה של כל לוח באמצעות מצלמות ברזולוציה גבוהה ותאורה מבוקרת, מערכות AOI מזהות במהירות ובדיוק רב בעיות כגון:

- רכיבים חסרים או מיושרים בצורה שגויה

- גשרים של הלחמה או חוסר בחומר הלחמה

- שריטות, כתמים או עצמים זרים

- מעגלים פתוחים או קצר חשמלי

- שגיאות קוטביות או כיוון לא נכון של רכיבים

בניגוד לבדיקה ידנית שדורשת עבודה מרובה ואינה עקבית, AOI מספקת תוצאות מהירות, מדויקות וחוזרות – מה שהופך אותה לכלי קריטי בקווי ייצור עתירי נפח או באפליקציות שדורשות אמינות גבוהה.

במהלך הייצור, נעשה שימוש בתמונה ייחוסית המכונה "לוח זהב" (Golden Board), או בקובצי תכנון (כגון CAD או Gerber), כבסיס להשוואה. המערכת משווה את התמונות בזמן אמת ומתריעה על כל סטייה, לצורך אימות אנושי ופעולת תיקון.

זיהוי פגמים בשלבים מוקדמים – לרוב מיד לאחר השמת הרכיבים או אחרי תהליך ההלחמה – עוזר ליצרנים להפחית פסילות, לצמצם עבודת תיקון ולשמור על סטנדרט איכות גבוה לאורך כל סדרת הייצור.

טכנולוגיית AOI ותהליך העבודה בייצור PCB

1. היכן AOI משתלבת בקו הייצור

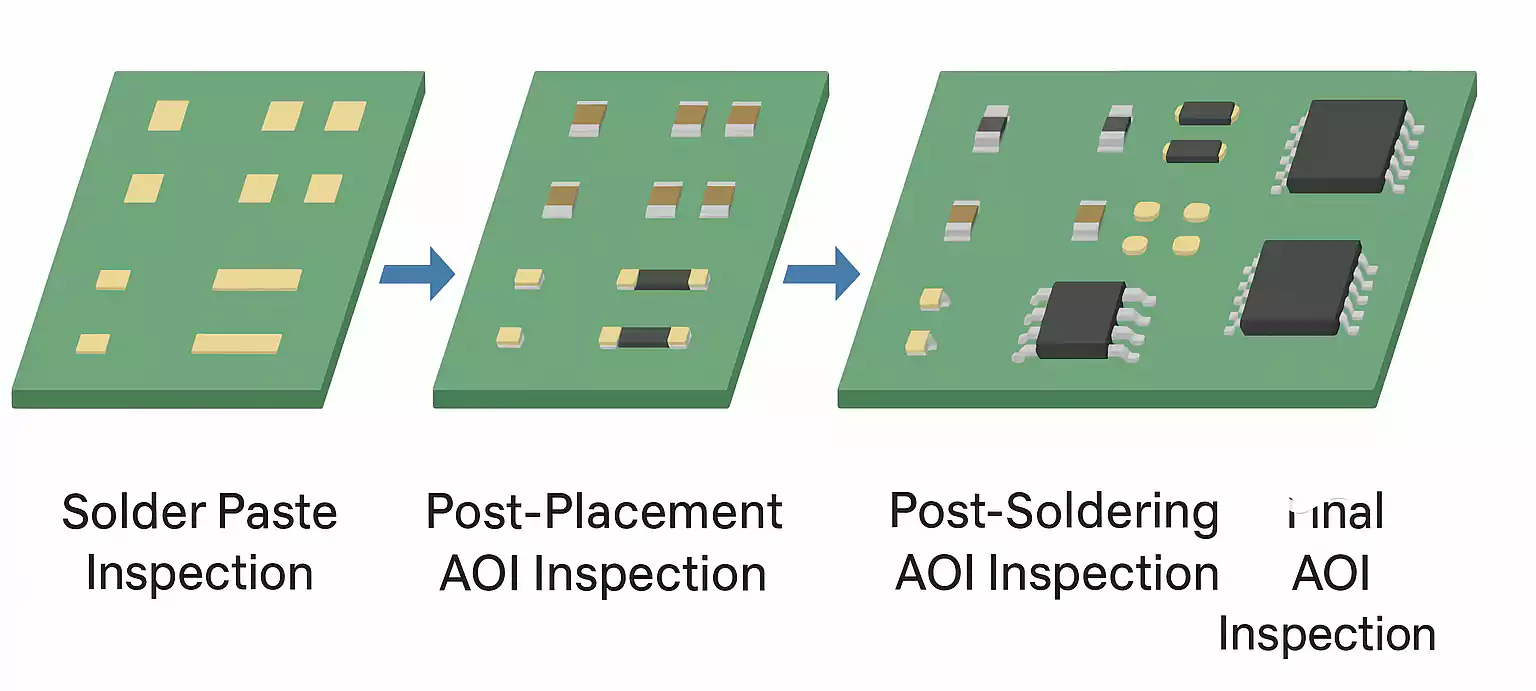

מערכות AOI ממוקמות בנקודות אסטרטגיות בתהליך ייצור והרכבת ה-PCB כדי לזהות פגמים מוקדם ובדיוק רב. השלבים הנפוצים כוללים:

- לאחר הדפסת משחת הלחמה (SPI) – AOI יכולה לבדוק יישור שבלונה ונפח משחה.

- לאחר השמת רכיבים (לפני הלחמה) – לזיהוי רכיבים חסרים, שגויים או ממוקמים באופן שגוי.

- לאחר הלחמה (Reflow) – לאיתור בעיות כגון גשרים, הלחמה לא מספקת, רכיבים "עומדים" (Tombstoning), או חיבורים פתוחים.

- AOI בלוחות חשופים (Fabrication) – בודקת איכות חריטה, קצר חשמלי או בעיות רישום לפני ההרכבה.

בדיקה בשלבים אלו מבטיחה בקרת איכות רציפה ומפחיתה מעבר של לוחות פגומים לשלב הבא.

2. מרכיבי מפתח במערכת AOI

מערכות AOI משלבות חומרה מדויקת עם תוכנה חכמה לצורך בדיקות מהירות ומדויקות. המרכיבים המרכזיים כוללים:

- מצלמות ברזולוציה גבוהה – מצלמות תמונות מזוויות שונות; ב-AOI תלת-ממדי נעשה שימוש באור מובנה למדידת גובה רכיבים ונפח הלחמה.

- מערכת תאורה – תאורה מדויקת (מלמעלה, צידית, טבעתית או רב-זוויתית) משפרת נראות של פגמים.

- תוכנת עיבוד תמונה – משווה תמונות לקובצי CAD או "לוח זהב", באמצעות זיהוי תבניות וניתוח גאומטרי.

- מערכת הובלה ומיקום – מזיזה את הלוח וממקמת אותו בדיוק מתחת לראש הסריקה.

שילוב של רכיבים אלה מאפשר למערכות AOI לזהות מגוון רחב של פגמים בדיוק מרשים ובמהירות גבוהה.

3. AOI דו-ממדית לעומת תלת-ממדית – מה עדיף?

ישנם שני סוגים עיקריים של מערכות AOI:

- AOI דו-ממדית (2D) – מזהה פגמים כמו מיקום שגוי, קוטביות, כיוון ורכיבים חסרים. פתרון מהיר וזול לבדיקה כללית.

- AOI תלת-ממדית (3D) – מודדת נפח הלחמה, גובה וחפיפה, ומתאימה במיוחד לרכיבים צפופים כגון BGA ו-QFN.

לוחות מורכבים או קריטיים דורשים לרוב AOI תלת-ממדית לצורך בקרת איכות מהימנה יותר.

4. שיקולים ליישום מוצלח

כדי להטמיע AOI ביעילות בקו הייצור, יש לקחת בחשבון:

- בחירת מערכת – בהתאמה למהירות, צפיפות רכיבים וסוגי פגמים.

- תכנות וכיול – קביעת סף זיהוי ותאימות לסטנדרטים (כגון IPC).

- אינטגרציה עם MES – לשם מעקב אחר פגמים בזמן אמת וניתוח SPC.

- הכשרת מפעילים – לפענוח נכון של תוצאות ולמניעת אזעקות שווא.

כאשר AOI מוטמעת נכון, היא הופכת לכלי ניהולי מבוסס נתונים—not רק אמצעי בדיקה.

הערך העסקי של AOI בייצור PCB

1. שיפור איכות והפחתת עבודת תיקון

AOI משפרת את האיכות על ידי זיהוי מוקדם של פגמים כמו רכיבים חסרים, שגויים או הלחמות בעייתיות.

זה מפחית את הצורך בתיקונים, מצמצם משלוחים פגומים, ומשפר את אחוז המעבר בניסיון ראשון (First Pass Yield).

במיוחד בקווי ייצור בנפח גבוה או בצפיפות גבוהה, AOI מציעה רמות דיוק ואמינות שאינן ניתנות להשגה בבדיקה ידנית.

2. הפחתת עלויות והגברת יעילות

AOI מסייעת בהפחתת עלויות הייצור הכוללות על ידי:

- צמצום פסולים ועלויות תיקון

- החלפה או תמיכה בבדיקה ידנית

- הגדלת מהירות הבדיקה ותפוקת הקו

רוב היצרנים רואים החזר השקעה (ROI) תוך 6 עד 12 חודשים, במיוחד בקווים בעלי נפח בינוני עד גבוה.

3. עקיבות ועמידה בתקנים

מערכות AOI מתעדות באופן אוטומטי את נתוני הבדיקה, כולל תמונות של פגמים ורשומות של הצלחות/כישלונות. כך מובטחים:

- עקיבות מלאה עבור ביקורות פנימיות או דיווחים ללקוחות

- עמידה פשוטה יותר בתקנים כמו IPC, ISO, ודרישות של תחומים כגון רכב או מכשור רפואי

AOI לעומת שיטות בדיקה אחרות: טבלת השוואה

| שיטה | סוג | מזהה | יתרונות | מגבלות |

|---|---|---|---|---|

| AOI | אופטי (דו/תלת-ממד) | פגמים שטחיים: רכיבים חסרים, מיקום שגוי, גשרים בהלחמה | מהיר, מדויק, ללא מגע | לא יכול לבדוק חיבורים נסתרים (BGA וכד') |

| AXI | רנטגן | פגמים נסתרים: חללים בהלחמת BGA, קצרים פנימיים | בדיקה פנימית, חיונית לרכיבי BGA | איטית יותר, יקרה יותר |

| ICT | בדיקה חשמלית | קצרים, פתיחות, ערכים שגויים של רכיבים | כיסוי בדיקה גבוה, אימות חשמלי | דורש אביזרי בדיקה, ללא מידע חזותי |

| בדיקה פונקציונלית | סימולציה של שימוש אמיתי | התנהגות מעגל בעולם האמיתי | אימות סופי של מערכת שלמה | לא מזהה פגמים פיזיים נקודתיים |

| SPI | אופטי | נפח משחת הלחמה, חוסר יישור | זיהוי מוקדם, משפר איכות הלחמה | מוגבל לשלב שלפני השמת רכיבים |

מגמות טכנולוגיות ותחזית לעתיד של AOI

בדיקה מבוססת בינה מלאכותית

מערכות AOI מהדור הבא משלבות למידת מכונה (Machine Learning) כדי להפחית אזעקות שווא, לשפר הסתגלות לעיצובים משתנים, ולאפשר אופטימיזציה רציפה של הביצועים.

אינטגרציה עם תעשייה 4.0

AOI מתפקדת כיום כמקור נתונים בזמן אמת, ומזינה מידע על פגמים למערכות MES ו-SPC. הדבר מאפשר עקיבות אוטומטית, שליטה בתהליך, ואיכות חזויה (Predictive Quality).

דיוק לעידן הממוזער

כדי לעמוד בדרישות של רכיבים זעירים כמו HDI, BGA ו-01005, מערכות AOI מתקדמות כוללות אופטיקה ברזולוציה גבוהה ויכולות מדידה תלת-ממדית משופרות.

תמיכה בקיימות

באמצעות הפחתת פסולת ושיפור יעילות התהליך, AOI תורמת לייצור אלקטרוניקה בר קיימא ותומכת ביוזמות ESG (סביבה, חברה וממשל תאגידי).

סיכום

בדיקה אופטית אוטומטית (AOI) היא כלי מרכזי לבקרת איכות בייצור מעגלים מודפסים (PCB) מודרני. היא מאפשרת זיהוי מהיר ומדויק של פגמים, מפחיתה את הצורך בתיקונים, משפרת את התפוקה, ומבטיחה איכות מוצר עקבית.

ככל שגדלות הדרישות לדיוק ולעקיבות, AOI מתפתחת – משתלבת עם מערכות של מפעלים חכמים ומשתמשת בבינה מלאכותית לשיפור הביצועים. עבור יצרנים השואפים להישאר תחרותיים, AOI אינה רק שלב בדיקה – אלא מרכיב אסטרטגי בתהליך ייצור אמין ויעיל.