מבוא

טכנולוגיית ההרכבה על־גבי המשטח (SMT) — המכונה לעיתים SMT PCB Assembly או הרכבת לוחות SMT — הפכה לבסיס הייצור האלקטרוני המודרני.

על־ידי הצבה ישירה של רכיבי SMD זעירים על גבי פדים מנחושת, SMT מאפשרת מעגלים קלים יותר, מהירים יותר ואמינים יותר בהשוואה לשיטות ה־Through-Hole (THT) מהעבר. מטלפונים חכמים ומכשירי לבישה, דרך אוטומציה תעשייתית ועד מערכות הספק לרכבים חשמליים — כמעט כל מוצר בעל צפיפות גבוהה שאתם מחזיקים היום נשען על טכניקות הרכבת SMT מדויקות.

אולם “לעשות SMT נכון” דורש יותר מסתם להעביר לוחות דרך מכונת שיבוץ (Pick-and-Place). פרויקטים מוצלחים מחייבים הבנה ברורה של כללי תכן־לייצור (DFM), בחירת שבלונה ומשחת הלחמה, פרופיל ריפלו, בדיקות אינ־ליין ושיקולי עלות — עוד לפני שהרכיב הראשון מונח.

לכן המדריך המעמיק הזה מזקק את כל זרימת העבודה של SMT לתובנות מעשיות ברמת מהנדס — תכל’ס, דברים שאפשר ליישם מיד.

יסודות הרכבת SMT

1) מהי הרכבת SMT?

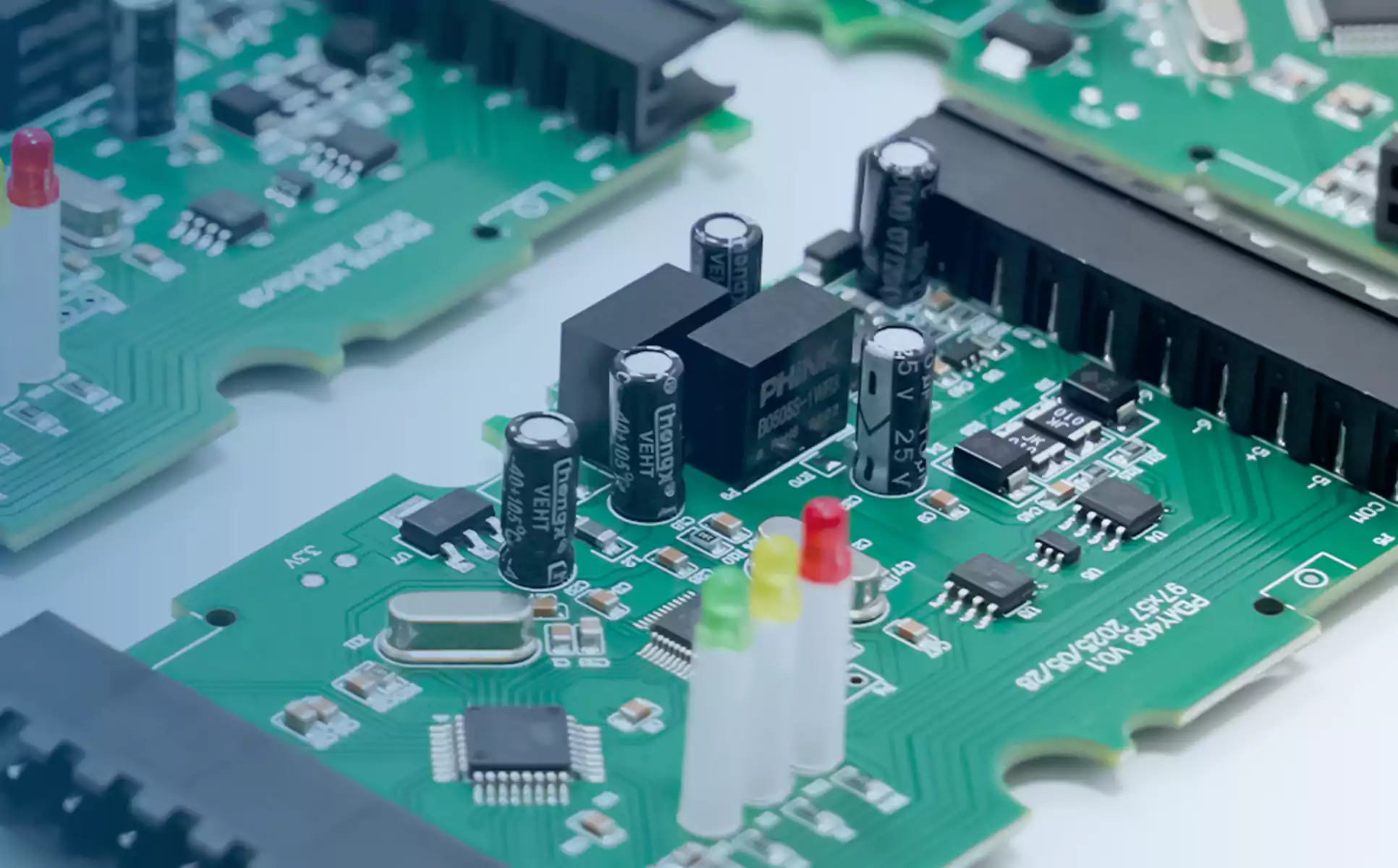

הרכבת SMT היא תהליך שבו רכיבי SMD מוצמדים ישירות לפדי הנחושת של לוח מודפס (PCB), ללא צורך בקידוחים לרגליים. מאחר שהרכיבים “יושבים” שטוח על הלוח, הרכבת SMT מאפשרת לארוז יותר פונקציונליות בשטח קטן יותר ומאפשרת קווי ייצור אוטומטיים ומהירים.

מונח — משמעות — היכן משתלב

- SMD (Surface-Mount Device): הרכיב עצמו (נגד, IC, BGA וכו’) — אבן הבניין.

- SMT (Surface-Mount Technology): שיטת הייצור הכוללת — הדפסת משחת הלחמה, שיבוץ, ריפלו, בדיקות — ה“איך”.

- SMT Assembly / הרכבת PCB בשיטת SMT: הלוח המורכב והמאוכלס (בעיקר) ברכיבי SMD — התוצר המוגמר.

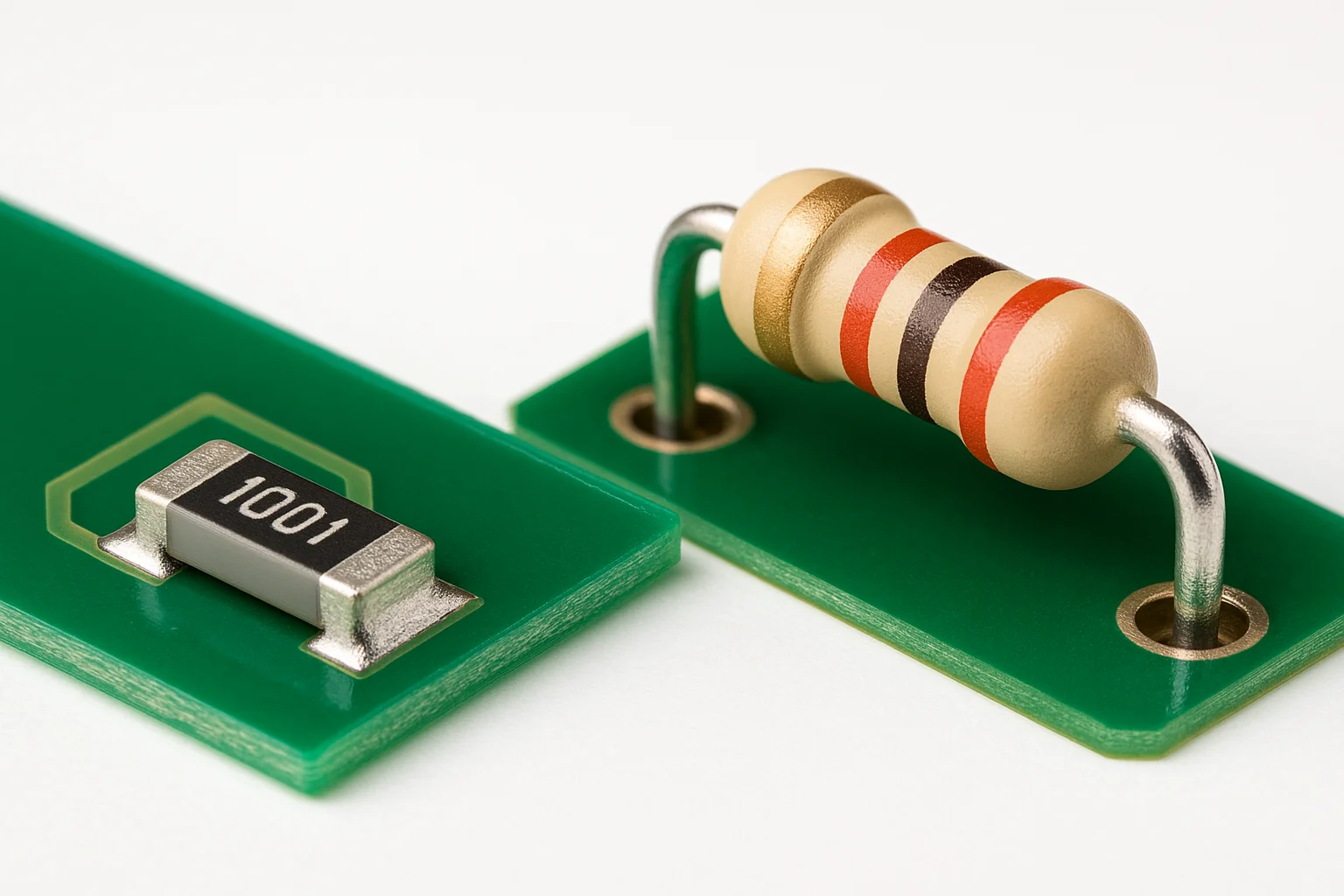

- THT (Through-Hole Technology): שיטה ותיקה שבה רגלי הרכיב עוברות דרך חורים ומולחמות בגל הלחמה/ידנית — נפוצה למחברים, רכיבים גדולים או חלקים תחת מאמץ.

2) ציר זמן ב־60 שניות

- שנות ה־60 — ניסויים מוקדמים: IBM בוחנת “התקנה מישורית” לצמצום מעגלים צבאיים.

- 1980 — אימוץ המוני ראשון: מוצרי צריכה כמו וידאו וקראי־איתור עוברים לחבילות 1206/0805 ומקטינים שטח לוח בכ~50%.

- שנות ה־90 — בום הסלולר: פסיביים בגודל 0603/0402 מאפשרים את הטלפונים המתקפלים הראשונים; BGA ו־CSP מעלים את צפיפות ה־I/O.

- 2005–2015 — מירוץ המיזעור: 0201 ואז 01005 מאפשרים סמארטפונים ומכשירי לבישה; תנורי ריפלו מוסיפים חנקן לצמצום Voids.

- היום: BGAs בפיץ’ 0.3 מ״מ, רכיבים משולבים בבסיס הלוח ובדיקת AOI/X-ray מונעת־בינה מלאכותית מורידים פגמים אל מתחת ל־50 DPMO בקווי ייצור נפחיים.

3) למה לבחור SMT על פני THT?

| גורם | הרכבת SMT | הרכבת THT |

|---|---|---|

| צפיפות רכיבים | גבוהה פי 2–10; שני צדדי הלוח שימושיים | מוגבל ע״י קוטר חור ומרווחים |

| ביצועים חשמליים | פחות פרזיטים → טוהר אות גבוה יותר | רגליים ארוכות מוסיפות השראות |

| מהירות אוטומציה | >60,000 רכיבים/שעה (CPH) במכונות מודרניות | 3,000–4,000 CPH עם תבניות גל |

| עומס תרמי/מכני | מסה תרמית קטנה; עמידות טובה לזעזועים | רגליים סופגות מאמץ אך מוסיפות מסה |

| עלות בנפחים | לוחות קטנים + אוטומציה מלאה = BOM ועבודה נמוכים | קידוחים, שיבוץ ידני ולחץ גל יקרים |

שילוב שתי הטכניקות — הרכבה היברידית/מעורבת — נפוץ למחברים גדולים, שנאים או רכיבי הספק/קירור שמעבר ליכולות המכאניות של SMT.

4) בפנים קו SMT (5 תחנות קריטיות)

- הדפסה בשבלונה (Stencil): מריחת משחת הלחמה בדיוק ±25 מיקרון.

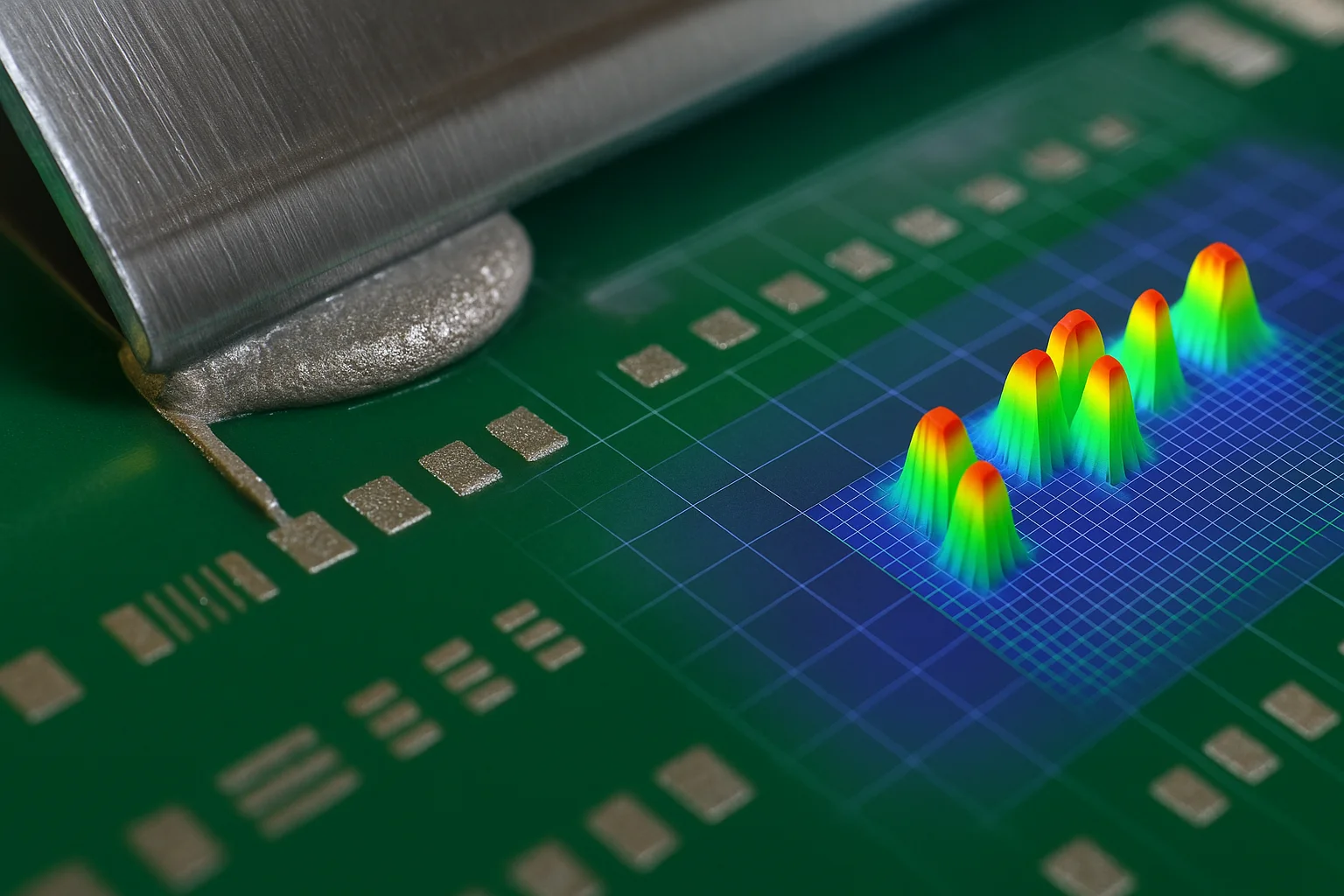

- SPI — בדיקת משחת הלחמה תלת־ממדית: מדידת גובה/נפח.

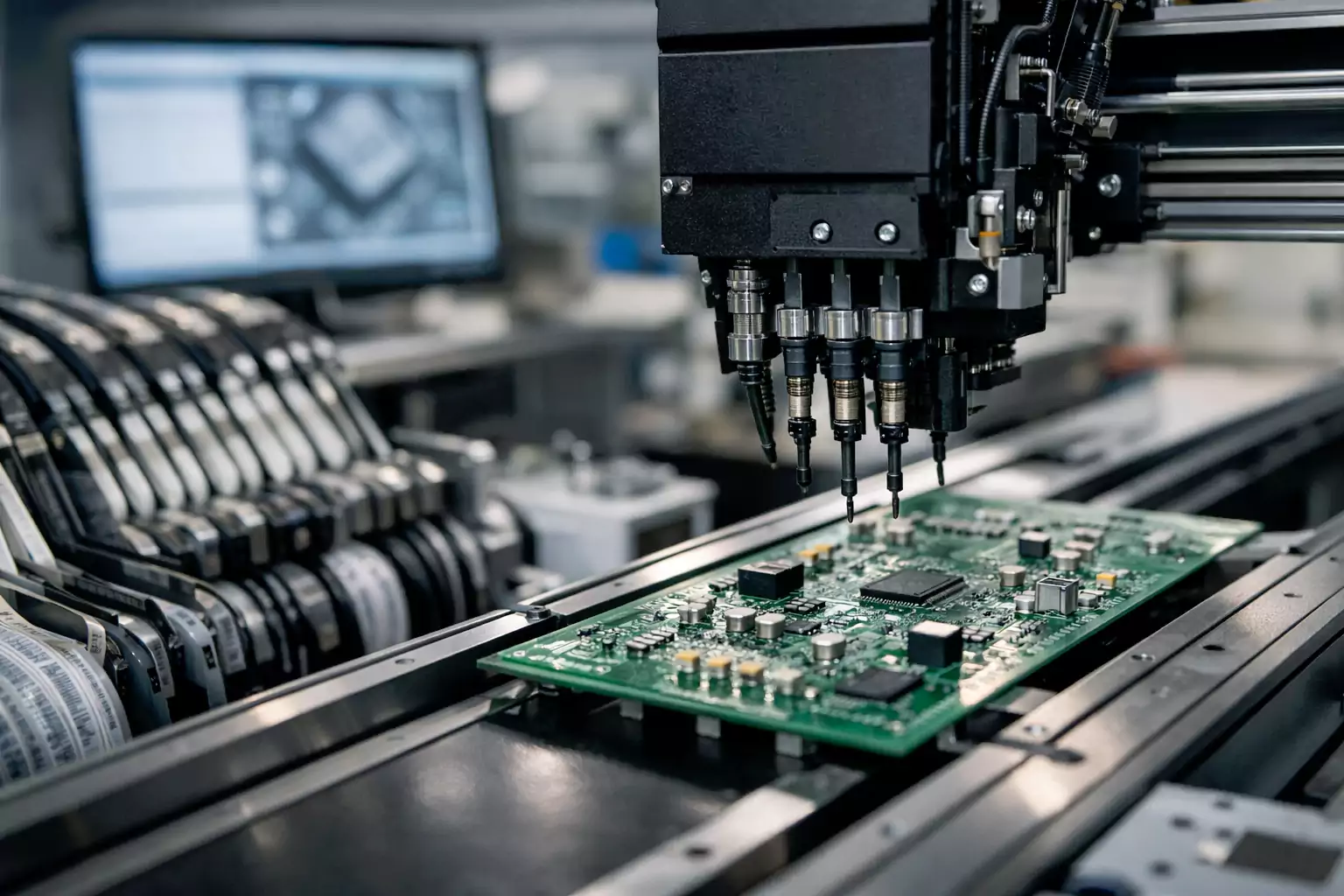

- Pick-and-Place — שיבוץ רכיבים: רובוטיקה מונחית־ראייה עד 4 מ׳/ש׳.

- תנור ריפלו (Reflow): פרופיל תרמי רב־אזורים להיתוך המשחה ויצירת הלחמות.

- בדיקות לאחר ריפלו: AOI, X-ray וליישומי אמינות גבוהה גם ICT — לאיתור פתוחים, גשרים ו־Voids.

היכרות מוקדמת עם התחנות מאפשרת ליישם גאומטריית פדים נכונה, Fiducials ופאנליזציה נכונה — וחוסכת סבבי NPI יקרים.

SMT לעומת THT לעומת הרכבה מעורבת

בחירת שיטת ההרכבה היא איזון בין גודל, אמינות, עלות ומהירות ייצור. הטבלה הבאה מרכזת את השיקולים הנפוצים:

| קריטריון | SMT | THT | מעורבת |

|---|---|---|---|

| צפיפות רכיבים | הגבוהה ביותר — שני צדדים; עד 01005 ו־BGA 0.3 מ״מ | הנמוכה ביותר | בינונית — קטנים ב-SMT, גדולים/מאומצים ב-THT |

| ביצועי אות | מוליכים קצרים → פחות L/C; אידאלי ל־RF ומהירויות גבוהות | רגליים ארוכות → פרזיטים | רשתות קריטיות ב-SMT; הספק/מחברים ב-THT |

| חוזק מכני | טוב לזעזועים/ויברציה אם הלוח נתמך | רגליים מעוגנות — חזק למשיכה/מומנט | שימוש THT נקודתי להורדת מאמץ |

| מהירות הרכבה | >60k CPH; ריפלו אוטומטי | 3–4k CPH; לרוב שיבוץ ידני + גל/סלקטיבי | שני מעברים (ריפלו + גל/סלקטיבי) |

| כלי עזר/NPI | נמוך — אין קידוחים לרגליים; שבלונות זולות | גבוה — קידוחים, תבניות גל, עבודה ידנית | הגבוה ביותר — שני פרופילי הלחמה ושני נתיבי בדיקה |

| שטח/מספר שכבות | לוחות קטנים יותר או פחות שכבות → עלות לוח חשוף נמוכה | לוחות גדולים; שכבות נוספות נפוצות | חיסכון שטח מול THT, פחות קומפקטי מ-SMT מלא |

| בדיקה & מבחן | AOI, SPI, X-ray, ICT אוטומטיים | ויזואלי + ICT; AOI בגל פחות נפוץ | AOI אחרי ריפלו; הלחמות גל ידני/AOI-THT |

| אמינות מחזורי תרמי | טובה עם פרופיל ריפלו אופטימלי; ΔT נמוך | מצוינת — רגליים כמאזן מאמצים | תלוי בטיפוס החיבור; לוודא תאימות ריפלו+גל |

| יישומים | סמארטפונים, מודולי IoT, לבישים, RF | ספקי כוח, מחברי רכב, ממסרים תעשייתיים, תע״א | מכשירי צריכה, תאורת LED, מטעני EV, ציוד רפואי |

| ניקיון/זיהום | נדרש אווירה מבוקרת בריפלו; No-Clean נפוץ | שאריות Flux בגל דורשות לרוב שטיפה | יש להתאים כימיה — No-Clean עם Flux ניתן לשטיפה |

תובנות מפתח לצוותי תכן וייצור:

- אופטימיזציית צפיפות תחילה: אם גודל/משקל/RF בראש סדר העדיפויות — בחרו הרכבת SMT מלאה; תקטינו שכבות, תקצרו מוליכים ותפתחו דרך לאוטומציה נפחית.

- נצלו THT היכן שמאמץ בלתי־נמנע: מחברי זרם גבוה, שנאים, אלקטרוליטיים גדולים ומפסקים מכניים עמידים יותר לעומס.

- תכננו מוקדם עלויות היברידיות: חוסך שטח אך מוסיף כלי עזר (תבניות גל/זרבוביות סלקטיביות) ונתיב בדיקה שני — הכניסו זאת ל־TCO.

- סנכרנו פרופילים תרמיים: THT חייבים לשרוד פיק ריפלו (כ~245°C) ו־SMT לא “יישרף” בגל; מקמו מודולים רגישים בחכמה.

תעדו כוונת הרכבה ב־BOM: ציינו אילו RefDes הם SMT, אילו THT, ואילו “או־או”. הערות ייצור ברורות מקצרות NPI ומונעות דו־משמעות ברצפה.

תהליך הרכבת SMT — 8 צעדים בפירוט

קו SMT מודרני הוא כוריאוגרפיה הדוקה של מכונות, חיישנים ולולאות משוב — עד 60,000 רכיבים/שעה עם פגמים בודדים למיליון.

צעד 1 — הדפסת שבלונה: מריחת משחת הלחמה

מטרה: נפח משחה מדוד לכל פד, דיוק ±25µm ב־X-Y ו±15% בגובה.

פרמטרים מפתח: עובי שבלונה (100–150µm), צורת פתחים (Home-Plate/Window-Pane/דרוג), מהירות/לחץ מריחה, כימיית משחה (SAC, Bi-Sn נמוך־טמפ’).

Best Practice: שבלונות נירוסטה חתוכות־לייזר בציפוי ננו להפחתת הידבקות ומשטחות.

תקלות נפוצות: חוסר משחה → פתוח; עודף משחה → קצר/Voids; סתימת פתחים → Tombstoning. SPI מזהה כאן >80% מהתקלות העתידיות.

צעד 2 — SPI תלת־ממד

- מטרה: אימות נפח/שטח/גובה לפני בזבוז רכיבים.

- מדדים: שונות נפח <5% פד־ל־פד; Cpk ≥ 1.33 לגובה.

- לולאת פעולה: נתוני SPI מתקנים אוטומטית יישור/לחץ במכונת ההדפסה.

צעד 3 — Pick-and-Place: שיבוץ רכיבים

- מטרה: מיקום כל רכיב בתוך ±30µm בקצבים >30,000 CPH למודול.

- אסטרטגיית מקורות: ריכוז פסיביים נפחיים על ראשי Turret; נחירי חזון מדויקים ל־µBGA, 0201 ו־QFN בפיץ’ 0.4 מ״מ.

- טיפ תכן: הוסיפו Fiducials ויעדי פדים מקומיים לתיקון מתיחה/הטיה בזמן אמת.

צעד 4 — הלחמת ריפלו (Reflow)

- מטרה: הלחמות מבריקות וחסרות־Voids ללא פגיעה ברכיבים.

- שלבי פרופיל:

Pre-Heat (רמפה 1–3°C/s) להפעלת Flux והפחתת ΔT →

Soak (150–180°C) לאיזון המסה →

Peak/Reflow (235–245°C ל־SAC305; פחות מ־225°C למשחות Low-Temp) למשך 30–60 ש׳ מעל Liquidus →

Cool (מקס׳ −3°C/s). - ניטור: שני תרמוקופלים במסות התרמיות הקיצוניות; TAL (זמן מעל Liquidus) בתחום 40–90 ש׳.

צעד 5 — AOI — בדיקה אופטית אוטומטית

- מטרה: גילוי פתוחים, גשרים, היפוך קוטביות ורגליים מורמות מיד אחרי ריפלו.

- רזולוציה: עד 10µm/פיקסל עם מצלמות אלכסוניות לביטול צללים עבור 01005.

- תכנות: התחילו מיבוא Netlist מ־CAD, כווננו ספריות ספים עם “לוח זהב” → False-Calls <200 PPM.

צעד 6 — X-ray (AXI/µCT) לחיבורים נסתרים

- מתי: BGA, LGA, QFN תחתיים ומודולי הספק.

- יעדי בדיקה: יחס Voids <25% בפדים תרמיים; מרווחים אחידים בין כדורים; ללא HIP או NWO.

- KPI מתקדם: אנליזת Voxel תלת־ממדית אוטומטית מקשרת מיקום Void לאמינות במחזורי חום.

צעד 7 — ICT & FCT — בדיקה במעגל ובדיקה פונקציונלית

- ICT: “מיטת מסמרים” בודקת קצרים/פתוחים, ערכי רכיבים ותכנות MCU בפחות מ־1ש׳/לוח.

- FCT: הפעלת הלוח ואימון קווי I/O, לעיתים דרך Boundary-Scan (JTAG) או מתקנים יעודיים.

- DFT: הוסיפו פדי בדיקה לכל רשת — קוטר ≥0.9 מ״מ, מרווח ≥1.3 מ״מ; נחושת חשופה למגע Pogo.

צעד 8 — תהליכי גמר: ניקוי, ציפוי מגן ואריזה

- ניקוי (אם נדרש): מימי/סמי־מימי/Phase-Vapor; אימות לפי IPC-TM-650 לזיהום יוני ≤1.56µg NaCl/סמ״ר.

- Conformal Coating/Potting: ללוחות אמינות גבוהה/סביבה קשוחה (IPC-CC-830).

- סימון לייזר וסריאליזציה: עקיבות מלאה — קישור לכל אצווה/תאריך ונתוני AOI/X-ray.

- אריזה: מגשים אנטי־סטטיים, Tape-and-Reel או שקיות וואקום; כרטיסי לחות לרכיבי MSD.

לקחי בקרה תהליכית

- Closed-Loop: SPI→Printer ו-AOI/AXI→קיזוזי שיבוץ מפחיתים סחיפה ומעלים Cpk בין משמרות.

- אימות פרופיל: תעדו כל מעבר ריפלו; בנו ספרייה סטטיסטית לחשיפת סטיות חימום.

- מתמטיקת תשואה:

[

Y=\left(1-\frac{\mathrm{DPMO}}{1{,}000{,}000}\right)^n,\ \ n=\text{מס׳ רכיבים ללוח}.

]

גם דיוק שיבוץ 99.9% מניב רק 74% ללוח עם 250 רכיבים — לכן דרושות תחנות בדיקה קפדניות.

תכן ל-SMT — DFM, DFT והגדרת חבילות

תהליכי SMT יעילים מתחילים הרבה לפני שהלוח פוגש את הקו — הם מתחילים ב־CAD.

1) DFM — כללי Land-Pattern ופריסה

- ספריות: התבססו על IPC-7351 (למשל IPC-7351C “רמת צפיפות B”); שנו פדים רק לפרופילי ריפלו ייחודיים.

- מרווח נחושת-מסכת הלחמה: ≥75µm ל־QFN/BGA בפיץ’ <0.5 מ״מ; ≥100µm לפסיביים סטנדרטיים.

- Via-in-Pad: למלא ולצפות מיקרו־וייה (≤0.3 מ״מ) על פדי BGA; להרחיק וייה לא ממולאת ≥0.5 מ״מ מכל פד.

- Keep-Outs & Fiducials: 3 מ״מ סביב Fiducials גלובליים; 1 מ״מ למקומיים (פינת BGA).

- פאנליזציה: מסילות כלי־עזר ב־3 שפות (≥5 מ״מ) + “Mouse-Bites” כל 75 מ״מ; V-Groove ≥1 מ״מ מהנחושת.

טיפ: שמרו על אותה אוריינטציה לחלקים מקוטבים (טנטלום/LED) באותה שורה — מפחית החלפות מזין ומתאים לספריות קיטוב ב-AOI.

2) אופטימיזציית שבלונה ומשחה

- עובי שבלונה: 0.10–0.12 מ״מ ל־BGA/QFN בפיץ’ 0.5 מ״מ ופסיביים 0201; Step-Up 0.15 מ״מ תחת סלילי הספק גדולים.

- פתחים: Home-Plate/Inverted מפחיתים ~15% נפח קצה רגל ב־QFP ומונעים גשרים; Window-Pane לפדים גדולים (>3×3 מ״מ) לאוורור ולהפחתת Voids.

- בחירת משחה: SAC305 היא ברירת המחדל; Bi-Sn57 לטמפרטורה נמוכה עבור פלסטיק גמיש/LED רגישים. Type-5 לאזורי 0.4 מ״מ; Type-6 ל־µBGA ב־0.3 מ״מ.

3) DFT — תכן למבחן

- ICT (מיטת מסמרים): פדי בדיקה בקוטר 0.9 מ״מ, מרווח ≥1.3 מ״מ בכל רשת; גריד 50mil.

- Boundary-Scan/JTAG: הוסיפו גשרים 0Ω כדי לנתק זמנית בקרים; מסלולי TRST/TCK רחוקים ממסלולי מהירות גבוהה.

- בדיקת מחבר קצה: אזור “שהייה” 3–5 מ״מ מעבר לאצבעות; ציפוי זהב.

- DFT ל-AOI: ודאו סימון קוטביות נראה מלמעלה (פד משופע בקבל טנטלום, נקודה על פין 1 ב-IC); הימנעו מהצמדת אלקטרוליטיים גבוהים ל־0201.

כלל אצבע: כל 1 מ״מ² שתשריינו לפדי בדיקה בפריסה חוסך 10 דקות דיבוג בייצור.

4) בחירת גודל חבילה ופיץ’

| חבילה | פיץ’/גוף | אורך פד מומלץ (מ״מ) | פתיחת שבלונה (%) | הערות |

|---|---|---|---|---|

| 0603 (1608 מטרי) | — | 0.90 | 100% | רמת כניסה; נוח לתיקון ידני |

| 0402 (1005) | — | 0.65 | 100% | נפוץ ב-IoT ולבישים |

| 0201 (0603) | — | 0.40 | 90% | דורש משחת Type-5; מומלץ קו נקי |

| 01005 (0402) | — | 0.25 | 85% | ΔT ריפלו <3°C; AOI ≤7µm/px |

| µBGA 0.5 מ״מ | 0.5 מ״מ | 0.30 | 90% | Fan-Out “Dog-Bone”, מיקרו-וייה בתוך הפד |

| µBGA 0.3 מ״מ | 0.3 מ״מ | 0.18 | 80% | מיקרו-וייה בלייזר — מלא/מכוסה; משחת Type-6 |

מתי להפסיק לכווץ? מתחת ל־01005 ולפיץ’ 0.3 מ״מ, התשואה נופלת חדות — אלא אם משדרגים לריפלו בחנקן, ניקוי תחת־שבלונה כל 3 הדפסות ו־SPI ברזולוציה ≤10µm.

איכות & בדיקות — בניית הרכבות SMT ללא פגמים

“פירמידת הבדיקות”

▲ רמה 5 סביבה ואמינות (מדגמי)

│ רמה 4 בדיקה פונקציונלית/מערכת (100% או מדגמי)

│ רמה 3 ICT – בדיקה במעגל (100%)

│ רמה 2 X-ray (AXI/µCT) – סלקטיבי

│ רמה 1 AOI + SPI – 100% אינ־ליין

└────────── מניעה (DFM/DFT/SPC)שערי אינ־ליין (1–2) תופסים >80% פגמים לפני Rework יקר. שערים חשמליים (3) מאמתים תקינות מעגל. שערי קצה (4–5) מוכיחים אמינות ארוכת טווח.

AOI & SPI אינ־ליין

- SPI: Cpk ≥1.33 לנפח; גובה ±15%; טכנולוגיית Moiré תלת־ממד, 10µm Z; יחס שטח פתחים 0.66–0.75; ניגוב שבלונה כל 5 הדפסות.

- AOI: False-Calls <200 PPM; Escapes <20 PPM; מצלמות 15MP, 10µm/px, תאורה מ־8 כיוונים; סימוני קוטביות ברורים מלמעלה.

X-ray (AXI/µCT)

- מתי: BGA/LGA/QFN תחתיים ומודולי הספק.

- מדדים: Void <25% בפד תרמי; <10% באדמת RF; HIP <500 PPB.

- מגמת 2025: אנליטיקת Voxel מונעת־בינה מגלה מיקרו־סדקים נסתרים ומקצרת זמן ניתוח ~40%.

ICT & FCT

- ICT: קצרים/פתוחים, R/C/L, צריבת תוכנה; פדים Ø0.9 מ״מ בגריד 1.27 מ״מ; הפרדת קווי מתח >50V.

- Boundary-Scan/JTAG: TRST/TCK/TDI/TDO/TMS עם גשרי 0Ω; חוסך >40 פיני ICT.

- פונקציונלי/Burn-In: הפעלה מלאה, לולאות I/O, בדיקות עומס; אזור “שהייה” ≥3 מ״מ במחבר קצה; ציפוי זהב.

בדיקות סביבה ואמינות

- Thermal Cycling (−40↔125°C, 1000 מחזורים): ΔR/R <5%; ללא עייפות הלחמה.

- Power Cycling (10k הפעלות/כיבויים, 4A): איתור Hot-Spots מ-Voids.

- HAST/Damp-Heat (85°C/85% RH, 96ש׳): ללא קורוזיה; ICT Pass.

- Random Vibration (10–2kHz, 8Grms): ללא סדקים ב-MLCC, ללא ניתוקי מחברים.

אמצו פרופילים לפי JEDEC JESD22 או IPC-9701 בהתאם לקטגוריית מוצר (צרכני/תעשייתי/רפואי/רכב).

מטריצת פגם–גורם–תגובה (דוגמאות)

- Tombstoning 0402: חוסר איזון משחה/תרמי — AOI — תיקון חם; קיצור פד 10%; איזון Copper Pour.

- קצרים תחת µBGA: עודף משחה/מיס־אליינמנט — AXI — Reballing Hot-Bar; Step-Down בשבלונה; לשפר Cpk ב-SPI.

- Head-in-Pillow: הרטבה ירודה/עיוות — AXI — להגדיל TAL ב־10ש׳; משחה Low-Void.

- פתוחים אחרי שוק תרמי: שאיבת בדיל דרך Via-in-Pad — ICT/מחזור תרמי — תיקון מיקרו־הלחמה; למלא/לכסות מיקרו-וייה; Dog-Bone עוגן.

מדדים ושיפור מתמיד

- DPMO <25, FPY >99.8%, Cp/Cpk ≥1.33 (הדפסה/שיבוץ).

לוחות מחוונים SPC בזמן אמת על SPI ו-AOI; להפעיל Kaizen כשה-Cpk יורד מתחת 1.25 או False-Calls עולים על 300 PPM.

תאימות והסמכה — צ’קליסט

- קריטריוני קבלה לפי IPC-A-610 H (מחלקה 2/3) מאוחסנים וחתומים.

- יומני בקרה תהליכית לפי IPC-J-STD-001 שמורים ≥10 שנים.

- מערכת איכות מאושרת ISO 9001:2015; לקווי רכב IATF 16949.

- סגסוגות הלחמה עקיבות ל־RoHS/REACH; גיליונות בטיחות (SDS) זמינים.

בשורה התחתונה: יישום אסטרטגיית בדיקות שכבתית — מ-SPI ועד עומסי סביבה — מקטין את עלות האיכות הירודה (COPQ) עד 70% לעומת גישה תגובתית.

מנועי עלות וחישוב הצעת מחיר

1) מה באמת מזיז את הצעת המחיר?

| סל עלות | טווח טיפוסי* | מנופים עיקריים |

|---|---|---|

| NRE/Setup (שבלונה, תכנות, החלפת קו) | $80–$400 לריצה | # עבודות/יום, סוג שבלונה, זמן תכנות |

| ייצור PCB חשוף | $0.05–$0.25 לסמ״ר (2 שכבות); ×2–3 ל־6 שכבות | גודל, שכבות, HDI, גימור |

| רכיבים (BOM) | 40–70% מהכולל | תמחור AVL, חלופות, זמינות |

| עלות שיבוץ (מכונה+עבודה) | $0.02–$0.10 לנקודת SMT; $0.08–$0.15 לפין THT | פיץ’, החלפות מזינים, BGA/פיץ’ עדין |

| תהליכים מיוחדים | +10–30% | Reball BGA, Underfill, גל סלקטיבי, ציפוי מגן |

| בדיקות & אריזה | $0.50–$5.00 ללוח | עלות מתקני ICT, עומק AXI, Burn-In |

| לוגיסטיקה & תקורה | 5–15% | שילוח, מכס, מרווח תשואה |

- ממוצעי APAC 2025; מערב אירופה/ארה״ב לרוב ×1.3–1.6.

2) נוסחת עלות כללית

עלות כוללת = (עלות PCB + עלות BOM) + (Setup/כמות) + (Σ נקודות SMT × מחיר/נק’) + (Σ פיני THT × מחיר/פין) + בדיקות ושונות.

3) שני תרחישי הצעת מחיר

| פרמטר | אב־טיפוס | סדרה בינונית |

|---|---|---|

| כמות | 10 | 1,000 |

| שכבות/גודל | 4 שכבות, 80 סמ״ר | 4 שכבות, 80 סמ״ר |

| רכיבים/לוח | 100 SMT, 5 THT | 100 SMT, 5 THT |

| PCB | $50 | $6 |

| BOM | $12 | $10 |

| Setup | $120 (חד־פעמי) | $120 (מופחת) |

| מחיר נק’ שיבוץ | $0.12 | $0.03 |

| בדיקה/אריזה | $4 | $1.5 |

עלות ללוח:

- אב־טיפוס: 50 + 12 + (120/10=12) + (100×0.12=12) + 4 = $90.

- סדרה בינונית: 6 + 10 + 0.12 + (100×0.03=3) + 1.5 = $20.62.

מסקנה: בקטנות — Setup ושיבוץ שולטים; סביב 1,000+ — BOM הופך למנוע העלות העיקרי.

4) חמישה מהלכים מהירים להוזלה

- פאנליזציה יעילה: נצילות >80%; פחות התחלות → הפחתת פחת Setup.

- קונסולידציית BOM: חלופות מאושרות מורידות שונות מחירים 10–15%.

- צמצום תהליכים מיוחדים: Via-in-Pad רק כשחובה — כל תהליך מיוחד ≈ +10%.

- נקודות נפח: ירידה ~20% במחיר/יחידה ב-250/500/1000 יח’ בזכות נצילות ציוד.

- מחשבון עלויות מוקדם: הזינו גודל/שכבות/ספירת רכיבים לבדיקת “What-If” לפני קיבוע הסכימה.

שאלות נפוצות (FAQ)

מה ההבדל בין SMT ל-THT?

SMT מציב רכיבים ישירות על פדי הנחושת ואוטומטי לחלוטין; THT משחיל רגליים דרך חורים ומלחימים בגל/ידני. SMT מאפשר צפיפות גבוהה, לוחות קטנים וייצור מהיר; THT מספק עיגון מכני חזק לחלקים גדולים/מאומצים.

עד כמה קטנים הרכיבים ב-SMT מודרני?

קווים מתקדמים מציבים 01005 (0.4×0.2 מ״מ) ו־µBGA בפיץ’ 0.3 מ״מ בדיוק שיבוץ טוב מ-±30µm כשמשתמשים במשחת Type-6 ו-SPI/AOI ברז’ 10µm/px.

אילו קבצים נדרשים להצעת מחיר מדויקת?

חבילת Gerber/ODB++ או IPC-2581 מלאה, קובץ XY (Pick-and-Place/Centroid), BOM עם חלופות מאושרות, שרטוטי הרכבה (PDF) וכל דרישות בדיקה (ICT/FCT). ציון כמות צפויה ולו״ז יעד מאיץ חישוב עלויות.

מהו זמן האספקה הטיפוסי?

אבי־טיפוס (≤20 לוחות): 3–5 ימי עבודה (אם יש מלאי). סדרות סטנדרט (100–5,000 יח׳): 10–15 ימי עבודה, כפוף לזמינות רכיבים ולשבלונה.

האם יש MOQ?

רוב ה־EMS יקבלו גם 1–10 יח׳ לאבי־טיפוס — אך עם עלויות Setup גבוהות יותר. מחיר יחידה יורד משמעותית בנקודות נפח 100/250/1000.

כיצד להפחית עלות הרכבה?

פאנליזציה עם נצילות >80%, קונסולידציית BOM סביב חלופות במלאי, הימנעו מתהליכים מיוחדים (כמו Via-in-Pad) אם לא הכרחי, ונעלו הזמנות לפי מדרגות נפח.

אילו שיטות בדיקה מבטיחות איכות?

גישה שכבתית — SPI → AOI → (אופציונלי) AXI → ICT/פונקציונלי — תופסת >99% פגמים לפני משלוח ותומכת ביעד DPMO <25.

האם הרכבת SMT תואמת RoHS/REACH?

ספקים אמינים מעקבים אצוות סגסוגת הלחמה ותעודות רכיבים להבטחת תאימות RoHS3/REACH. בקשו תמיד תעודות התאמה לכל משלוח.

סיכום & צעדים הבאים

כעת יש לכם מבט 360° על הרכבת SMT — מהיסודות וזרימת התהליך ועד מודלי עלות, בדיקות ספקים והעתיד עם 01005 ובדיקות מונעות-בינה. בין אם אתם מכווצים את המוצר הלביש הבא, מקשיחים בקר תעשייתי או רצים עם אב־טיפוס למשקיעים — יישום טקטיקות תכן־לייצור במדריך זה יאפשר לכם:

- להקטין שטח לוח עד 30% בזכות בחירת חבילות צפופות ופריסות נחושת מאוזנות,

- להעלות FPY מעל 99.8% הודות לשרשרת בדיקות סגורה SPI ⇒ AOI ⇒ ICT,

- להפחית עלות יחידה פי 2–5 כאשר הכמויות עוברות את מדרגות 250 ו-1000.

הערת לוקליזציה לישראל: זמני אספקה, מכסים ועלויות שילוח עשויים להשתנות (יבוא ימי/אווירי). בקשו הצעת מחיר מפורטת בש״ח לצד דולר, כולל פירוק לשבלונה/Setup/נקודות שיבוץ/בדיקות/לוגיסטיקה — לשקיפות והשוואה קלה בין ספקים.