מהי הלחמת ריפלו?

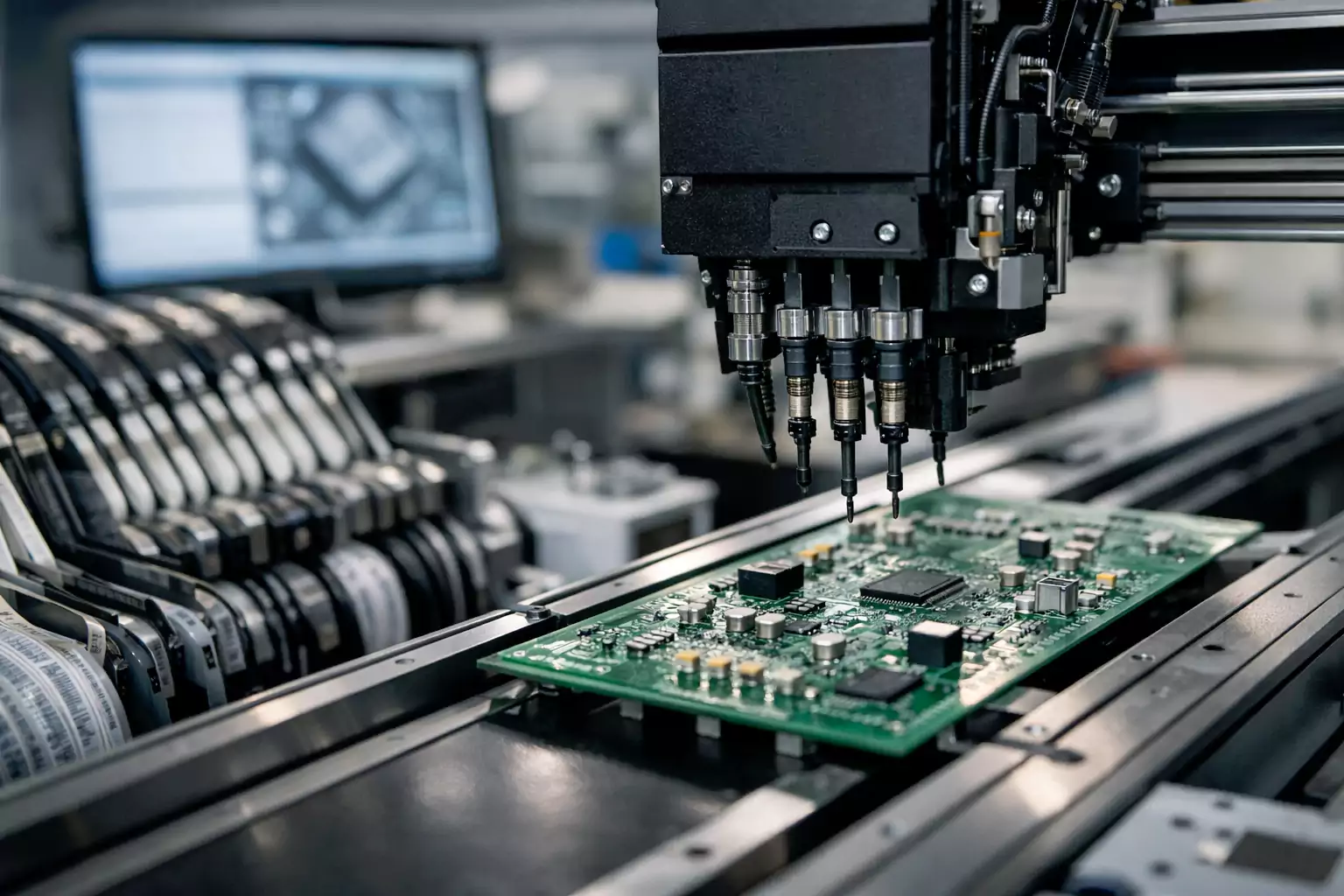

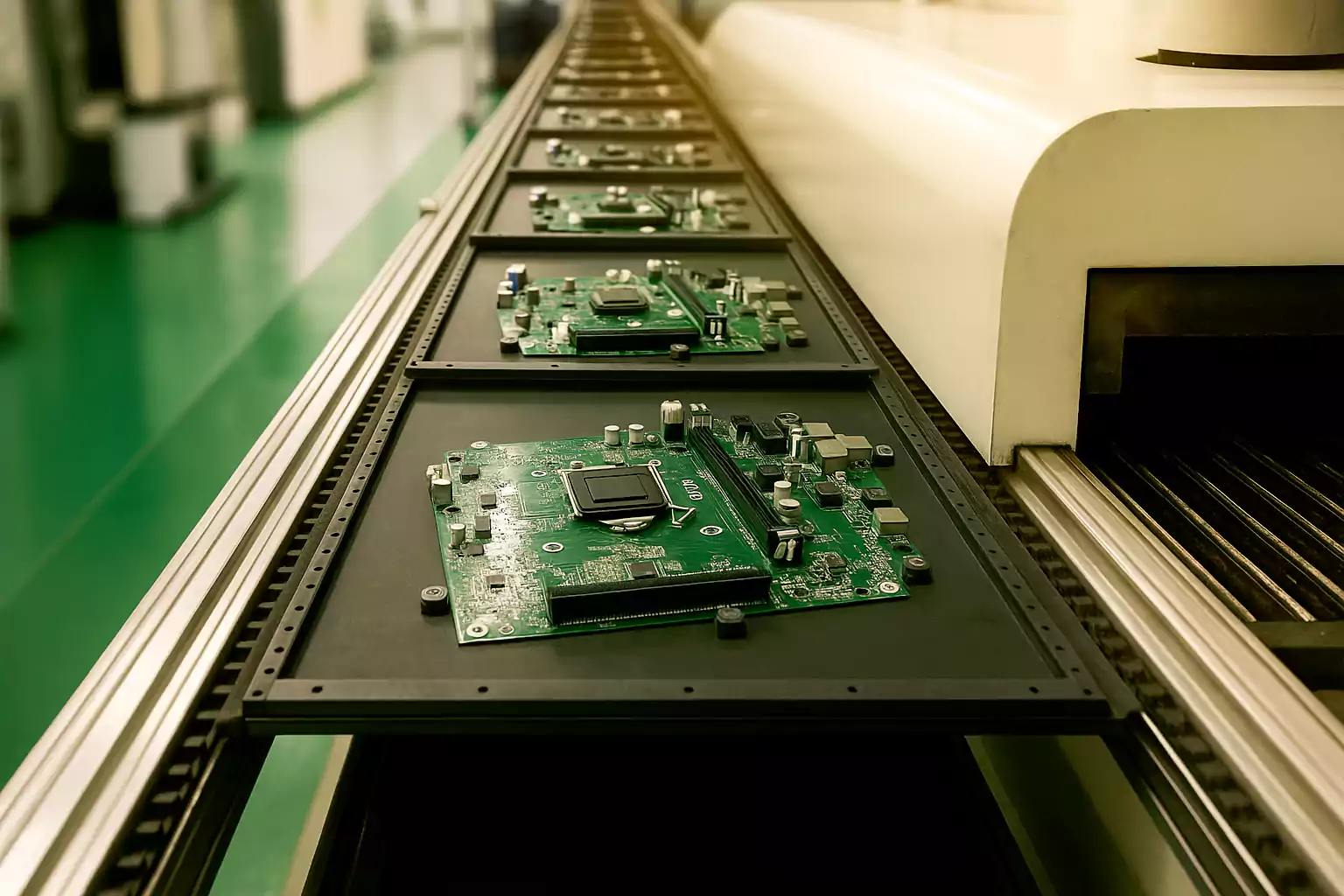

הלחמת ריפלו (Reflow) היא השיטה הנפוצה ביותר לחיבור קבוע של רכיבים להרכבה עילית (SMD) אל לוח מעגל מודפס (PCB). בתהליך זה מורחים תחילה בעזרת שבלונה (Stencil) שכבה של משחת הלחמה—תערובת של סגסוגת הלחמה אבקתית ופלוקס (Flux)—על משטחי ההלחמה (Pads) בלוח. לאחר מכן מציבים את הרכיבים בזהירות מעל המשחה. מכלול ההרכבה עובר דרך מערכת חימום מבוקרת, לרוב תנור ריפלו רב־אזורי, שבו משחת ההלחמה נמסה, זורמת ומתקשה—וכך נוצרות הלחמות חשמליות ומכאניות אמינות.

מטרת הריפלו היא להבטיח הלחמות חזקות ועקביות בין רכיבי SMD עדיני־פס (Fine Pitch) לבין ה-PCB, תוך צמצום העומס התרמי על רכיבים רגישים. בניגוד להלחמה ידנית או להלחמת גל, ריפלו מאפשר שליטה מדויקת בטמפרטורה לאורך אזורי חימום מרובים, ולכן מתאים ללוחות בעלי צפיפות גבוהה ולייצור אלקטרוניקה מודרני.

בתחום טכנולוגיית ההרכבה העילית (SMT) הלחמת ריפלו תורמת במיוחד ל־

- מזעור: מאפשרת שימוש ברכיבים זעירים ובמרווחים קטנים.

- חזרתיות: פרופילי טמפרטורה מבוקרים מבטיחים איכות הלחמה אחידה בייצור סדרתי.

- הפחתת תקלות: פרופיל מיטבי מסייע למנוע תופעות נפוצות כגון “אפקט מצבה” (Tombstoning), הלחמות קרות וחללים (Voids).

איך זה התחיל

הלחמת ריפלו התפתחה כאשר תעשיית האלקטרוניקה עברה מהלחמה ידנית ל־SMT אוטומטי בסוף המאה ה-20. בתחילת הדרך נעשה שימוש בלוטים עתירי עופרת (בעיקר בדיל-עופרת, SnPb) שהתאפיינו בנקודת התכה נמוכה (183°C) ובלחותיות טובה, ולכן הקלו על יצירת הלחמות עקביות תוך הגנה על רכיבים מעומס תרמי מופרז.

עם זאת, גברו החששות הסביבתיים והבריאותיים משימוש בעופרת, מה שהוביל להסדרה ברחבי העולם. דירקטיבת RoHS (Restriction of Hazardous Substances) בראשית שנות ה-2000 האיצה את המעבר למשחות הלחמה נטולות עופרת כגון סגסוגות SAC (בדיל-כסף-נחושת). לוטים נטולי עופרת דורשים טמפרטורות שיא גבוהות יותר—בדרך כלל 235–250°C לעומת 205–220°C בלוטים עתירי עופרת—ולכן האופטימיזציה של פרופיל הטמפרטורה הפכה קריטית מאי פעם.

במקביל פרסמו גופים כמו JEDEC ו־IPC תקנים המגדירים גבולות טמפרטורה בריפלו, סיווג רכיבים וקווי הנחיה לתהליך. תקנים אלה מספקים מסגרת עבודה המבטיחה אמינות מוצר תוך הסתגלות לכימיות הלחמה חדשות.

כיום, ריפלו היא שיטת ההרכבה הדומיננטית ב-SMT, החל מהאלקטרוניקה הצרכנית ועד תעשיית התעופה והחלל. המעבר מלוטים עתירי עופרת לנטולי עופרת ממחיש את חשיבות השליטה המדויקת בפרופילים תרמיים—לא רק לשם עמידה בדרישות רגולציה, אלא גם לשמירה על שלמות הלחמת הבדיל ועל ביצועי מוצר לאורך זמן.

איך עובד ריפלו?

ריפלו יוצר את החיבור החשמלי והמכאני בין רכיבי SMD לבין משטחי ההלחמה ב-PCB באמצעות משחת הלחמה שמורחים מראש. התהליך כולל העברת הלוח במחזור חימום מבוקר בתוך תנור ריפלו. יש לכוונן את פרופיל הטמפרטורה בקפדנות כדי להבטיח התכה מלאה של המשחה ולמנוע תקלות.

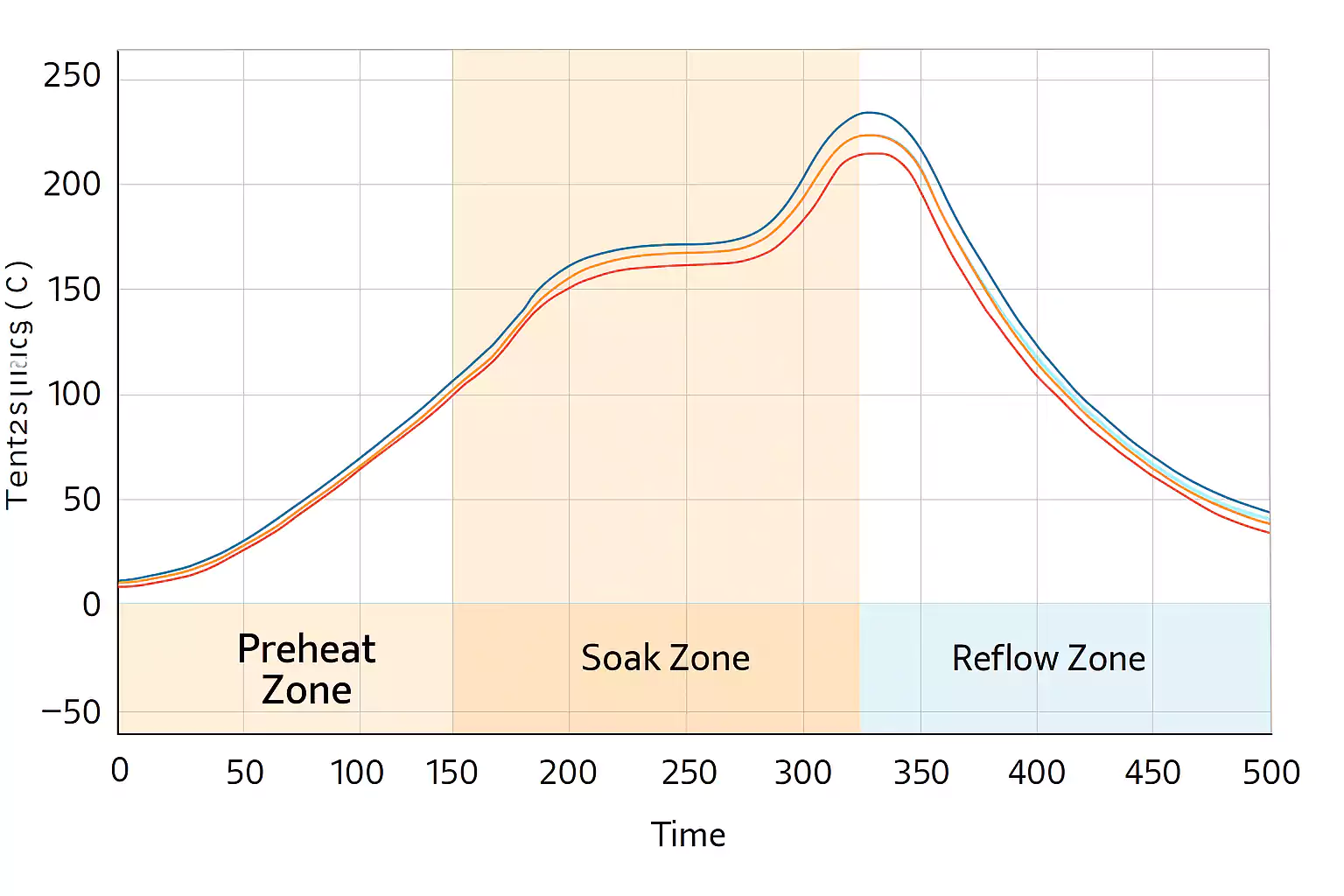

ארבעת שלבי פרופיל הריפלו

- חימום מוקדם (Preheat)

טמפרטורת הלוח עולה בהדרגה—בדרך כלל בקצב 1.5–3°C לשנייה—כדי לצמצם זעזוע תרמי ולהתחיל להפעיל את הפלוקס. בשלב זה מתאדים הממסים במשחת ההלחמה וכל ההרכבה מתקרבת לאיזון תרמי. - השריה (Soak)

אזור ה־Soak מאפשר ייצוב טמפרטורות בין רכיבים. לרוב מחזיקים את הלוח על 150–180°C (בעופרת) או 170–190°C (ללא עופרת) למשך 60–120 שניות. בשלב זה מתבצעת השלמת הפעלת הפלוקס והכנת הלחמה לשיא (Reflow). - ריפלו/שיא (Peak)

הטמפרטורה עולה 20–30°C מעל נקודת ההתכה של הסגסוגת כדי ליצור קשרים מטלורגיים תקינים. עבור SnPb טמפרטורת השיא היא 205–220°C; עבור סגסוגות SAC (ללא עופרת) טיפוסית 235–250°C. הזמן מעל נוזליות (TAL) צריך להיות 30–60 שניות כדי להבטיח התכה מלאה ללא התחממות יתר של רכיבים או קידום יתר של תרכובות בין-מתכתיות (IMC) שבריריות. - קירור (Cooling)

קירור מהיר ומבוקר—בקצב 3–6°C לשנייה—חיוני להיווצרות הלחמות חזקות. קצב קירור נכון מונע התעקמות לוח, מצמצם מאמצים שיוריים ושולט במבנה הגרעיני של הלחמה.

סוגי פרופילים

- Ramp-Soak-Spike (RSS): כולל אזור השריה לאחידות חום; מתאים ללוחות צפופים או עם מגוון רכיבים.

- Ramp-to-Spike (RTS): מבטל את שלב ההשריה לטובת תפוקה גבוהה; מתאים להרכבות פשוטות יותר.

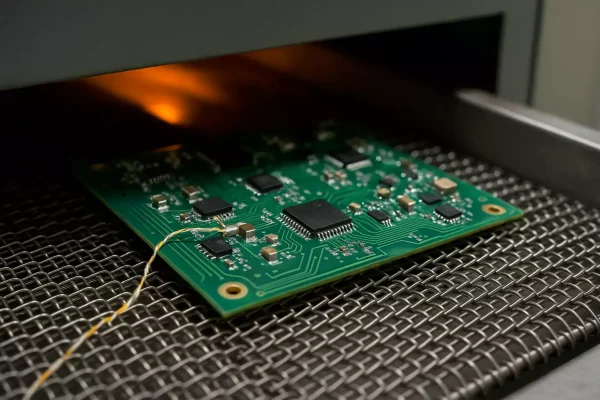

הפעלת התנור

תנורי ריפלו מודרניים כוללים אזורי חימום מרובים הניתנים לתכנות. מהירות המסוע וטמפרטורת האזורים מותאמות לפרופיל הנדרש. חיוני לאמת את הפרופיל בעזרת תרמוקופלים וכלי פרופיל תרמי.

שיקולים לתכנון פרופיל טמפרטורה בריפלו

קביעת פרופיל טמפרטורה נכון היא הגורם החשוב ביותר להשגת הלחמות איכותיות ב-SMT. פרופיל מיטבי מצמצם תקלות כמו “אפקט מצבה”, הלחמות קרות, חללים ונזק לרכיבים. להלן השיקולים עבור כל שלב בתכנון הפרופיל.

סוג משחת ההלחמה (עם עופרת מול נטולת עופרת)

- לוט עתיר עופרת (Sn63/Pb37): נמס בסביבות 183°C; טמפרטורת שיא מומלצת 205–220°C.

- לוט נטול עופרת (SAC305 וכד’): נמס סביב 217–221°C; נדרש שיא של 235–250°C.

קצב חימום מוקדם ומשך השריה

- קצב עלייה טיפוסי: 1.5–3°C/ש׳ (לא לחרוג מ־3°C/ש׳).

- טמפרטורת יעד לחימום מוקדם:

- עתיר עופרת: 120–150°C

- נטול עופרת: 150–180°C

- משך השריה: 60–120 שניות באזור 150–180°C (בעופרת) או 170–190°C (ללא עופרת).

טמפרטורת שיא ו־TAL (זמן מעל נוזליות)

- שיא:

- בעופרת: 205–220°C

- ללא עופרת: 235–250°C

- TAL: לשמור על 30–60 שניות מעל נקודת ההתכה של הסגסוגת.

סיכונים:

- נמוך מדי → הירטבות לא מלאה והלחמות קרות.

- גבוה/ממושך מדי → גדילה מוגזמת של שכבות IMC, הלחמות שבירות והתחממות יתר של רכיבים.

קצב קירור

- המלצה: 3–6°C/ש׳.

- איטי מדי → גרעון גס וירידה באמינות.

- מהיר מדי → זעזוע תרמי, התעקמות לוח או סדקים ברכיבים.

קירור מבוקר מאזֵן בין חוזק הלחמה ליציבות מכאנית.

שיקולי לוח ורכיבים

לא די להסתמך רק על טווחי טמפרטורה כלליים. התכונות הפיזיקליות של ה-PCB והרכיבים שעליו קובעות כיצד החום נספג, מועבר ומתפזר. מהנדסים חייבים לשקול זאת כדי למנוע חימום לא אחיד, נזק תרמי או הלחמות לא שלמות.

עובי ה-PCB ומסה תרמית

- לוחות עבים יותר בעלי מסה תרמית גבוהה ודורשים זמני השריה ארוכים יותר או טמפרטורות מעט גבוהות כדי להבטיח שליבות פנימיות וויות (Vias) יגיעו לטמפרטורת הריפלו.

- לוחות דקים מתחממים מהר אך עלולים להתעקם אם קצבי החימום/קירור לא מבוקרים היטב.

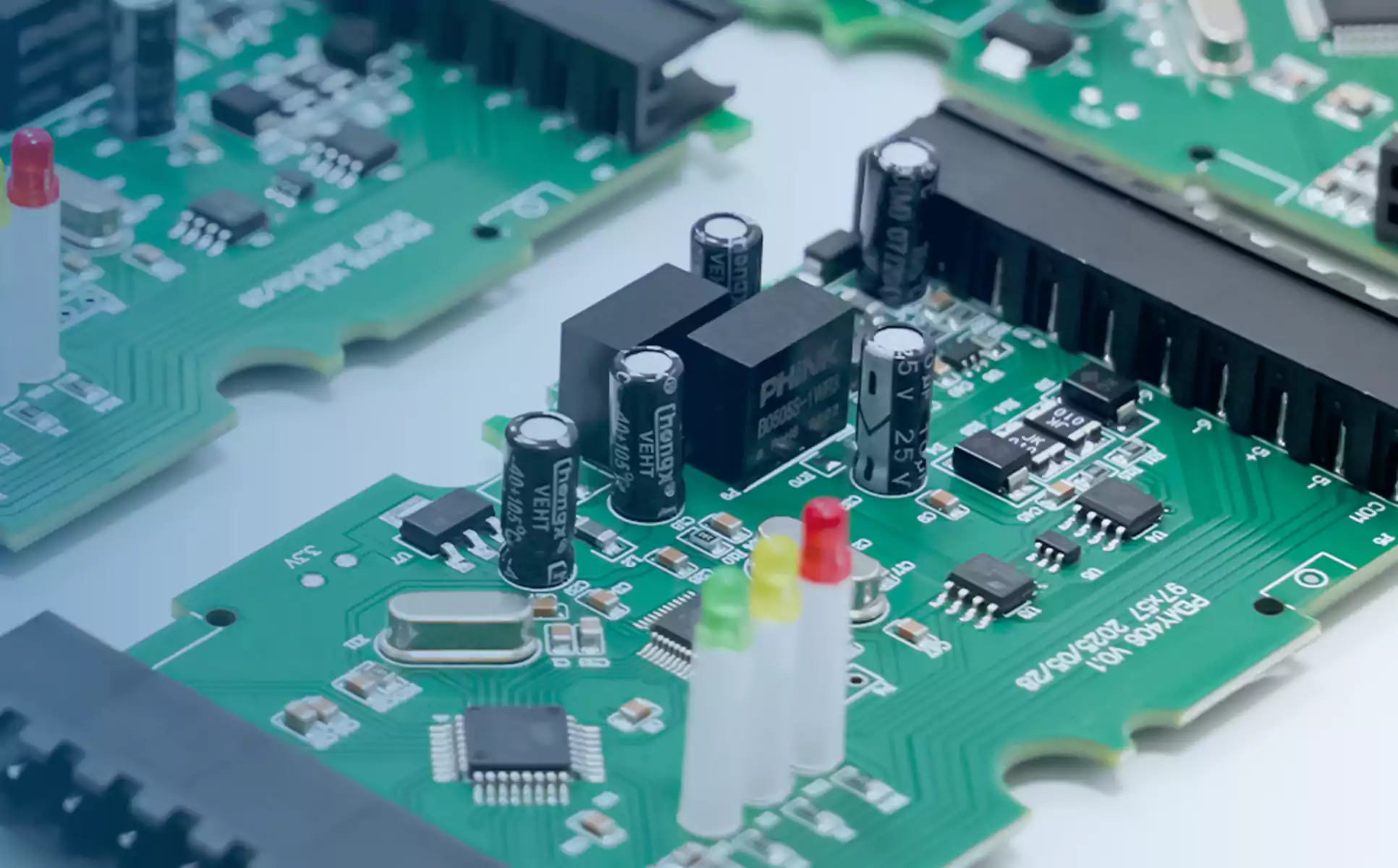

רגישות תרמית של רכיבים

- רכיבים רגישים לחום כגון מחברים מפלסטיק, נורות LED או אוסילטורים קוורץ עלולים להתדרדר או להשתנות בביצועים אם טמפרטורת השיא גבוהה מדי. יש להקפיד על מגבלות היצרן לפי JEDEC J-STD-020.

- רכיבים גדולים (למשל טרנספורמטורים, סלילים ממוגנים) משמשים כמאגרי חום ועלולים לא להתלחים היטב אם ה־TAL לא מספיק.

מגוון גדלים וצפיפות רכיבים

- רכיבי פסיביים זעירים מתחממים מהר ונוטים ל“אפקט מצבה” אם גרדיאנטי הטמפרטורה חדים מדי.

- חבילות BGA או QFN גדולות דורשות TAL מספיק כדי להבטיח הירטבות מלאה מתחת לחבילה.

- לוחות בצפיפות גבוהה עלולים לחוות אזורים חמים/קרים מקומיים, ולכן פרופיל תרמי מדויק והתאמות חלון התהליך חשובים במיוחד.

השפעת התכנון והפריסה

- משטחי נחושת כבדים או מישורים (Ground Planes) סופגים חום משמעותי ומאטים את עליית הטמפרטורה באזורים אלה.

- פיזור רכיבים לא אחיד יוצר נקודות חמות/קרות בזמן הריפלו. אפשר למתן זאת באמצעות התאמות למהירות המסוע, לטמפרטורת אזורים או לזרימת אוויר, וכן שימוש בתומכי לוח.

תקלות נפוצות ומניעה

- Tombstoning — “אפקט מצבה”

מתרחש כשרכיב פסיבי קטן מתרומם עקב חימום לא אחיד של הפדים.

מניעה: תכנון פדים מאוזן, חימום מוקדם מבוקר והצבה מדויקת. - הלחמות קרות

נגרמות מטמפרטורת שיא נמוכה או TAL לא מספיק.

מניעה: שמירה על 20–30°C מעל נקודת ההתכה עם TAL של 30–60 שניות. - Solder Balling — היווצרות כדורי בדיל

נגרם מעודף משחה או חימום מהיר מדי.

מניעה: תכנון שבלונה נכון, שליטה בקצב העלייה, וטיפול נכון במשחה. - Graping — “ענבות”/מראה ענבי

הלחמות נקבוביות עקב חמצון או TAL ממושך.

מניעה: שימוש במשחה טרייה, הגבלת TAL, ושקילת סביבה חנקנית (N₂) אם זמינה. - שבריריות IMC (תרכובות בין-מתכתיות)

חום עודף מעבה שכבות IMC.

מניעה: לשמור את השיא בגבולות ולהפחית מספר מחזורי ריפלו. - התעקמות PCB (Warpage)

חימום/קירור לא אחיד מזיז רכיבים.

מניעה: קירור 3–6°C/ש׳, שימוש בתומכי לוח ותכנון מאוזן מבחינת נחושת.

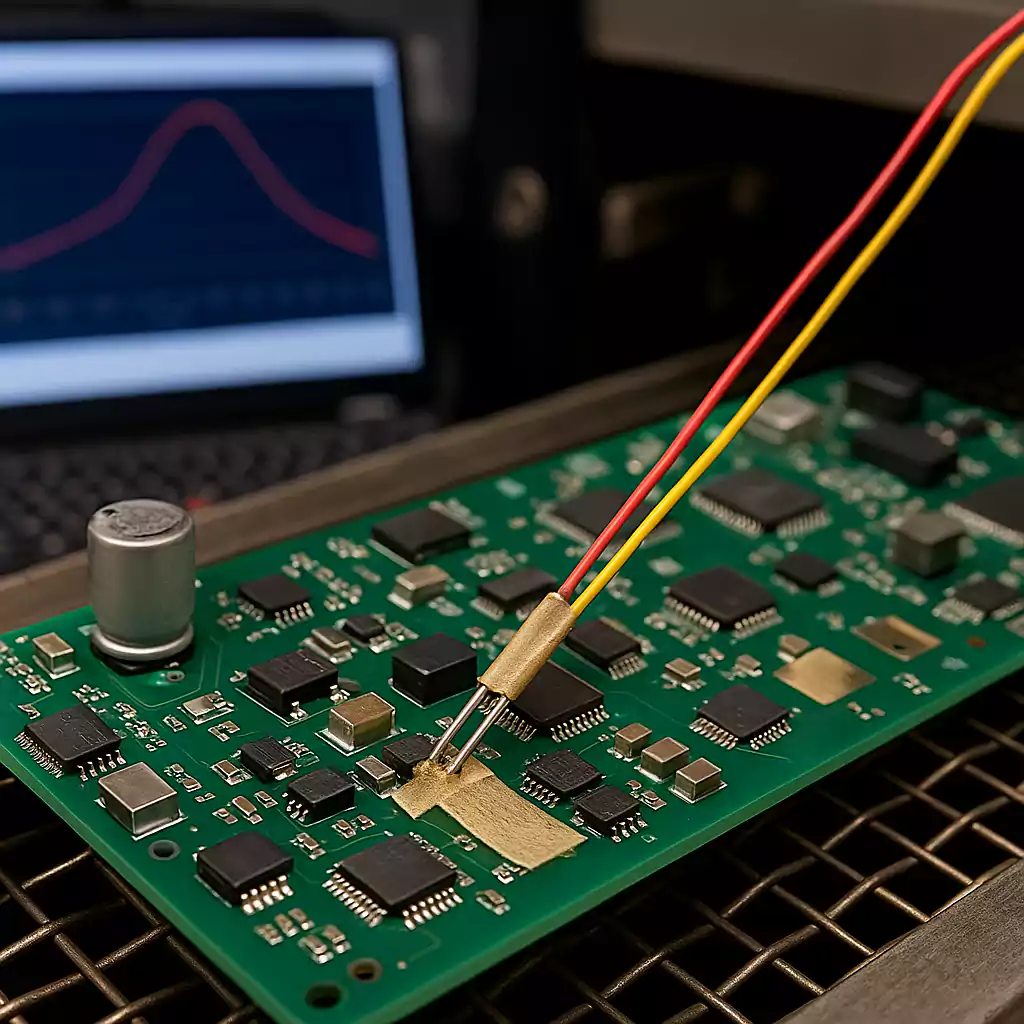

איך לוקחים פרופיל ריפלו

יצירת פרופיל ריפלו מדויק חיונית ליציבות התהליך, למניעת תקלות ולהתאמה לתקני IPC ו־JEDEC. הפרופיל מייצג את ההתנסות התרמית האמיתית של ה-PCB בזמן המעבר בתנור. כך עושים זאת:

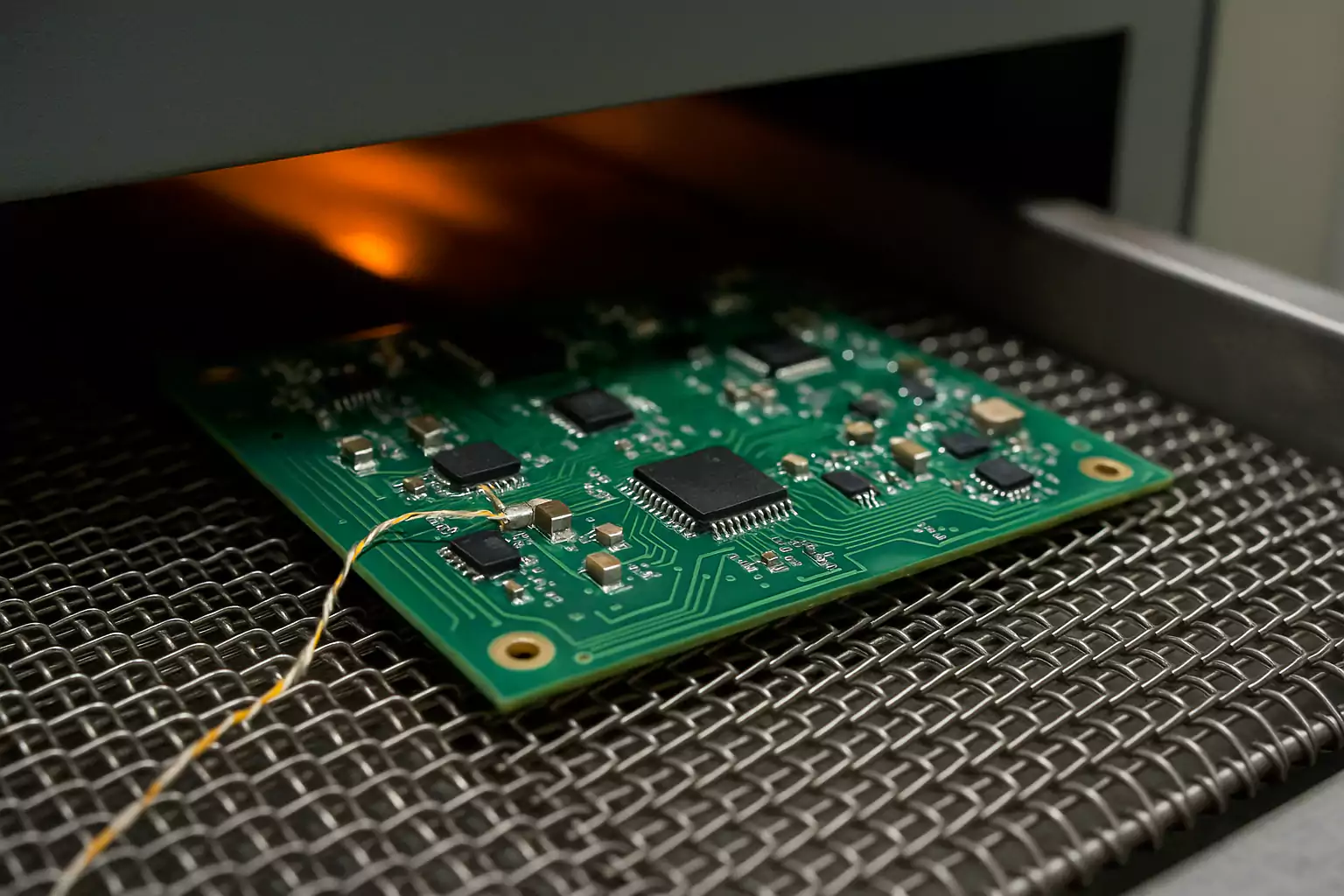

שימוש בתרמוקופלים למדידה

- קיבוע: להצמיד תרמוקופלים לנקודות קריטיות כגון הרכיב בעל המסה התרמית הגדולה, הפסיבי הקטן ביותר (בסיכון ל־Tombstoning) ופינת ה-PCB או מרכזו. להשתמש באפוקסי עמיד חום או בסרט קפטון ליצירת מגע אמין.

- איסוף נתונים: לחבר ללוגר נתונים שנע עם הלוח דרך התנור כדי לתעד את השינויים בזמן אמת.

יצירת פרופיל בסיס

- להעביר לוח עם הגדרות ברירת מחדל.

- לרשום את ארבעת השלבים (Preheat, Soak, Peak/Reflow, Cooling).

- להשוות ערכים לגבולות המומלצים (לדוגמה: שיפוע Preheat < 3°C/ש׳, TAL = 30–60 ש׳, שיא 235–250°C לנטול עופרת).

החלת מדד חלון התהליך (PWI)

- הגדרה: מדד סטטיסטי המראה עד כמה הפרופיל נמצא בתוך חלון התהליך המוגדר.

- יעד: ברוב המפעלים שואפים ל-PWI נמוך מ-100%, וכדאי אף < 80% לתהליך יציב.

- תועלת: כימות מרווח התהליך וסיוע בזיהוי צורך בכוונונים.

פרופיל וירטואלי ו־DoE

- פרופיל וירטואלי: מערכות מודרניות משתמשות ב”מתכוני“ תנור ובמודלים לחיזוי פרופילים ללא ריבוי הרצות ניסיון—חוסך זמן והשבתות.

- תכנון ניסוי (DoE): בוחן את השפעת מהירות מסוע, טמפרטורות אזוריות וזרימת אוויר על הפרופיל, כדי לאתר במהירות את האיזון האופטימלי.

כוונון ואימות

- לכוונן באופן איטרטיבי את פרמטרי התנור (טמפרטורות אזורים ומהירות המסוע) עד שכל היעדים מתקיימים.

- לאמת באמצעות לוחות בדיקה נוספים ולהבטיח חזרתיות בין אצוות ייצור.

סיכום

פרופיל ריפלו מיטבי מבטיח איכות הלחמה עקבית, מצמצם תקלות ותומך באמינות מוצר לטווח ארוך. באמצעות התאמת סוג הלוט להגדרות תרמיות מתאימות בשלבי החימום המוקדם, ההשריה, השיא והקירור—מהנדסים יכולים לשמר שליטה בתהליך הן בלוטים עתירי עופרת והן בנטולי עופרת.

פרופילינג יעיל אינו רק פגיעה ביעדי טמפרטורה—אלא יצירת קו הרכבה יציב ויעיל.