לוחות מודפסים (PCB) הם הלב של רוב מוצרי האלקטרוניקה המודרניים. ככל שהמכשירים נעשים קטנים ומהירים יותר, המעצבים שואפים למסלולים צרים יותר, ל-vias קטנים יותר, וליותר שכבות. HDI – High-Density Interconnect היא אחת הטכנולוגיות המרכזיות שמאפשרות זאת. לוחות HDI משתמשים בחורים זעירים ובערימות שכבות מתקדמות כדי לחבר שכבות במינימום שטח. קידוח לייזר, ובעיקר לייזר CO₂, הוא כלי מפתח שמאפשר ליצרנים ליצור חורים זעירים אלה.

במאמר זה נסביר מהו קידוח לייזר CO₂ ב-PCB, כיצד הוא פועל, מה יתרונותיו ומגבלותיו, וכיצד הוא מושווה לקידוח מכני. בנוסף נציג כיצד קידוח לייזר משתלב בתהליך הייצור של לוחות HDI.

מהו קידוח לייזר בייצור PCB?

קידוח לייזר הוא שיטה המשתמשת בקרן אור ממוקדת להסרת חומר וליצירת חורים זעירים בלוח. במקום שמקדח מכני יחתוך את הלוח, קרן הלייזר מחממת ומאדה את החומר ליצירת חור. זהו תהליך ללא מגע, כלומר אין כוח מכני על החומר.

שני סוגי הלייזרים העיקריים לקידוח PCB:

- לייזר CO₂ – עובד בתחום אינפרה-אדום רחוק ומתאים במיוחד לחומרים אורגניים כגון FR-4 ופולימיד (PI).

- לייזר UV – בעל אורך גל קצר בהרבה, טוב יותר לקידוח חורים זעירים מאוד, ויכול להסיר גם נחושת וגם דיאלקטריק.

במאמר זה נתמקד ב-קידוח CO₂, המצטיין בקידוח בשכבות הדיאלקטריות המפרידות בין שכבות הנחושת בלוח.

כיצד פועל קידוח לייזר CO₂?

לייזרי CO₂ פולטים אור אינפרה-אדום באורך גל שהחומרים האורגניים סופגים היטב. כאשר הקרן פוגעת בלוח, החומר מתחמם במהירות ומתאדה. ניתן למקד את הקרן לנקודה קטנה מאוד, ולכן ניתן לקדוח חורים עדינים ללא מאמץ מכני.

סוג החור הנפוץ ביותר בלוחות HDI הוא Microvia – חור זעיר שמקשר שתי שכבות או מספר שכבות מצומצם. כיוונון נכון של לייזר CO₂ מאפשר קידוח חורים אלו בדיוק גבוה ובחזרתיות טובה.

נקודה חשובה: לייזר CO₂ מגיב שונה לחומרים שונים. תשתיות אורגניות כמו FR-4 סופגות את אנרגיית הלייזר ומתאדות בצורה נקייה, בעוד ש-נחושת מחזירה חלק גדול מהאנרגיה. לכן הלייזר נוטה “להיעצר” על שכבת נחושת – אפקט Stop-on-Copper. תופעה זו מסייעת לייצר Blind Vias מדויקים שנעצרים בשכבת הנחושת הבאה.

מה ניתן להשיג עם קידוח CO₂?

יתרונות מרכזיים בייצור:

1) חורים זעירים מאוד

לייזר מסוגל ליצור חורים קטנים הרבה יותר ממה שמקדחים מכניים מסוגלים. מתחת לכ-0.15 מ״מ (150 מיקרון) המקדח המכני מתקשה, בעוד שקידוח לייזר הוא סטנדרט לקטרים הקטנים של Microvias. זה אידאלי ללוחות בעלי צפיפות גבוהה ומסלולים עדינים רבים.

2) דיוק גבוה וחורים נקיים

אפשר לשלוט בדיוק במיקום ובקוטר החור. התהליך נטול-המגע מונע שחיקת כלי ורעידות, ולכן מתקבלת אחידות גבוהה בין חור לחור.

3) מתאים למגוון חומרים

לייזר CO₂ מטפל במגוון חומרים: FR-4, פולימיד וגם מצעים גמישים. מאחר ואין מגע פיזי, אין עומס מכני או סדקים שיכולים להופיע בקידוח מכני.

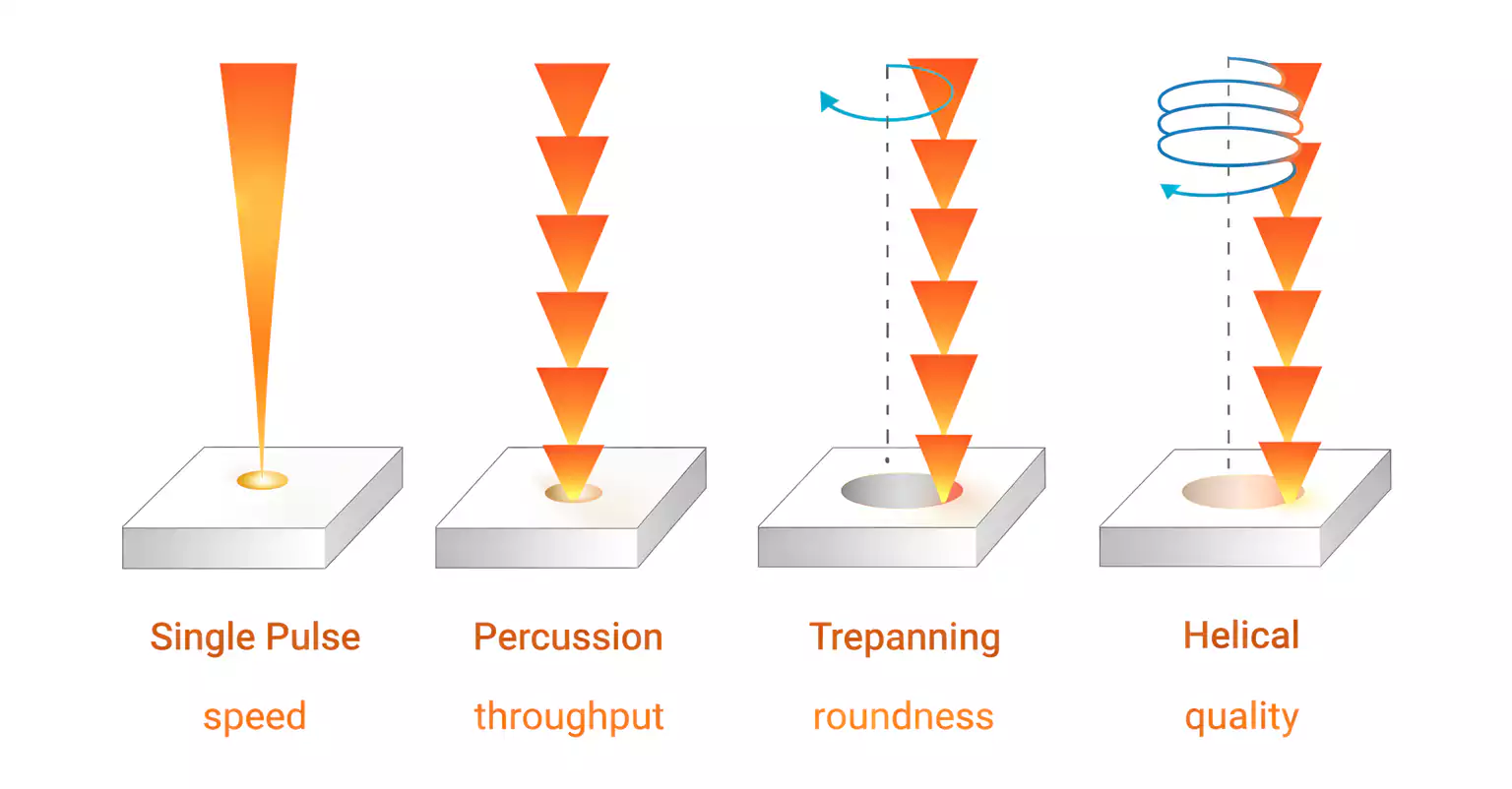

4) תפוקה טובה

בלוחות עם כמות גדולה של Microvias, קידוח לייזר עשוי להיות מהיר יותר מקידוח מכני, ובכך לקצר זמני מחזור בלוחות HDI מורכבים.

מגבלות קידוח לייזר CO₂

כמו לכל שיטת ייצור, יש מגבלות שחשוב להכיר:

1) גבול תחתון לקוטר

CO₂ מצוין עבור קטרים עד כ-0.10–0.15 מ״מ, אך מתחת לכך היעילות יורדת. לחורים זעירים במיוחד (≤ 50–80 µm) בדרך כלל עדיף לייזר UV, שמסוגל להסיר גם נחושת וגם דיאלקטריק עם אזור מושפע-חום קטן יותר.

2) אינטראקציה עם נחושת

CO₂ אינו יעיל בהסרת נחושת – הנחושת מחזירה את רוב האנרגיה באינפרה-אדום. לכן CO₂ משמש בעיקר לקידוח בדיאלקטריק. כאשר יש צורך לפתוח את הנחושת תחילה (למשל דרך-חור), משתמשים בלייזר אחר או בשלבי הכנה כמו חריטה (Etch).

3) שליטה בעומק

כשאין שכבת מתכת שמשמשת “עצירה”, שליטת העומק קשה יותר. ביחס עומק-קוטר גבוה עלולות להופיע תנודות עומק וקונוסיות (חור רחב למעלה וצר למטה).

4) עלות

מערכות קידוח לייזר מדויקות עבור PCB יקרות יותר לעומת קידוח מכני. אף על פי כן, בלוחות HDI בעלי צפיפות גבוהה, היתרונות לעיתים מצדיקים את ההשקעה.

קידוח מכני לעומת קידוח לייזר CO₂

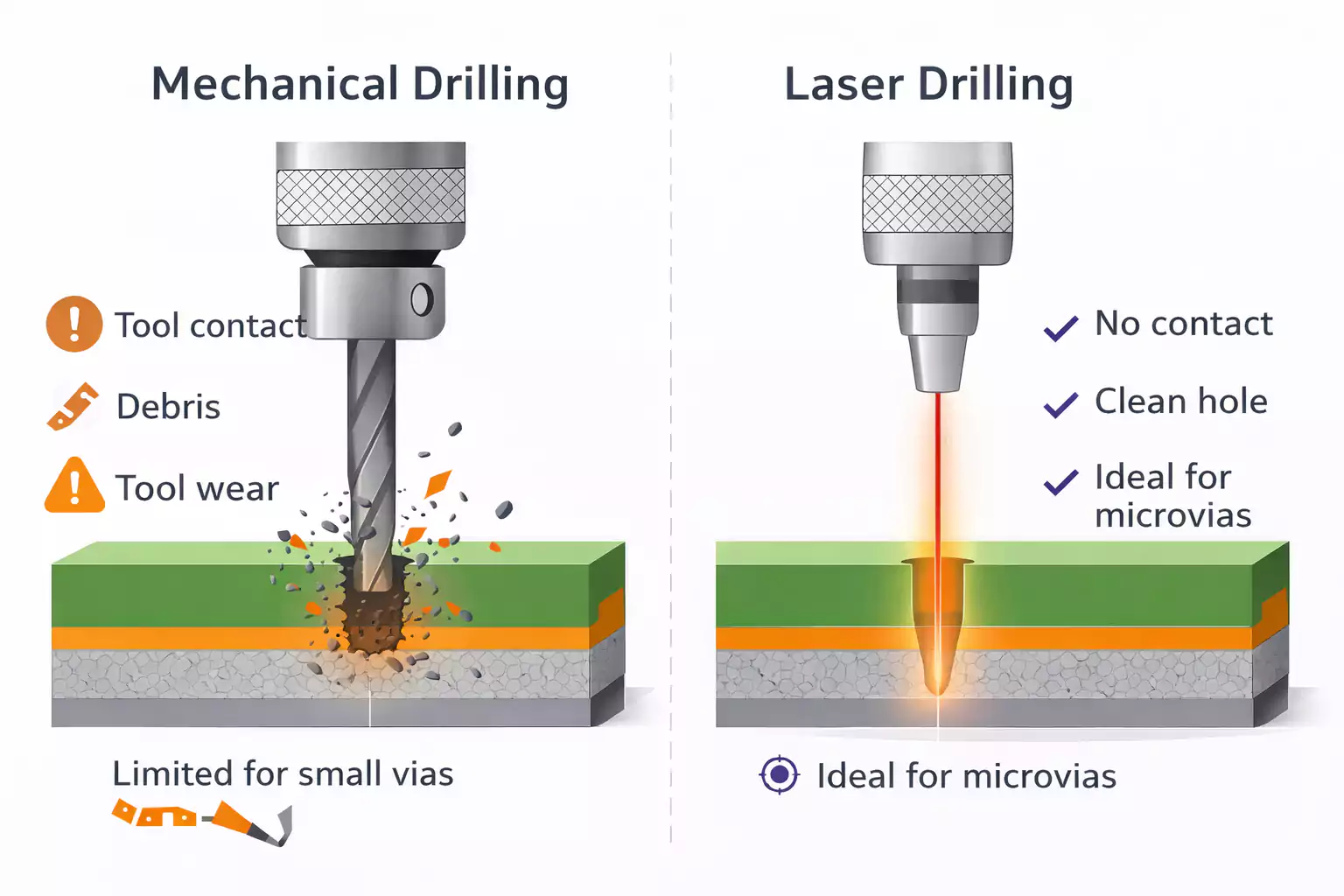

קידוח מכני

מקדח מסתובב חותך את החור. מתאים לחורים גדולים ול-Through-Holes, וכלכלי עבור קטרים סטנדרטיים. החסרונות: שחיקת כלי, סכנת שבירה בלוחות דקים/שבירים, איטיות וקושי בקטרים זעירים, וכן רעידות ומתח מכני.

קידוח לייזר CO₂

הסרת חומר באור במקום בכלי – ללא שחיקה, חורים זעירים נקיים, מתאים לאזורים דקים ורגישים ללא דלמינציה. עם זאת, הוא לא מחליף את המכני בכל מצב: עבור Through-Holes סטנדרטיים או קטרים גדולים מ-0.15 מ״מ, הקידוח המכני לרוב זול יותר. לכן נהוג שימוש היברידי: לייזר ל-Microvias וחורים קטנים, ומכני לגדולים.

למה קידוח לייזר חשוב ל-HDI?

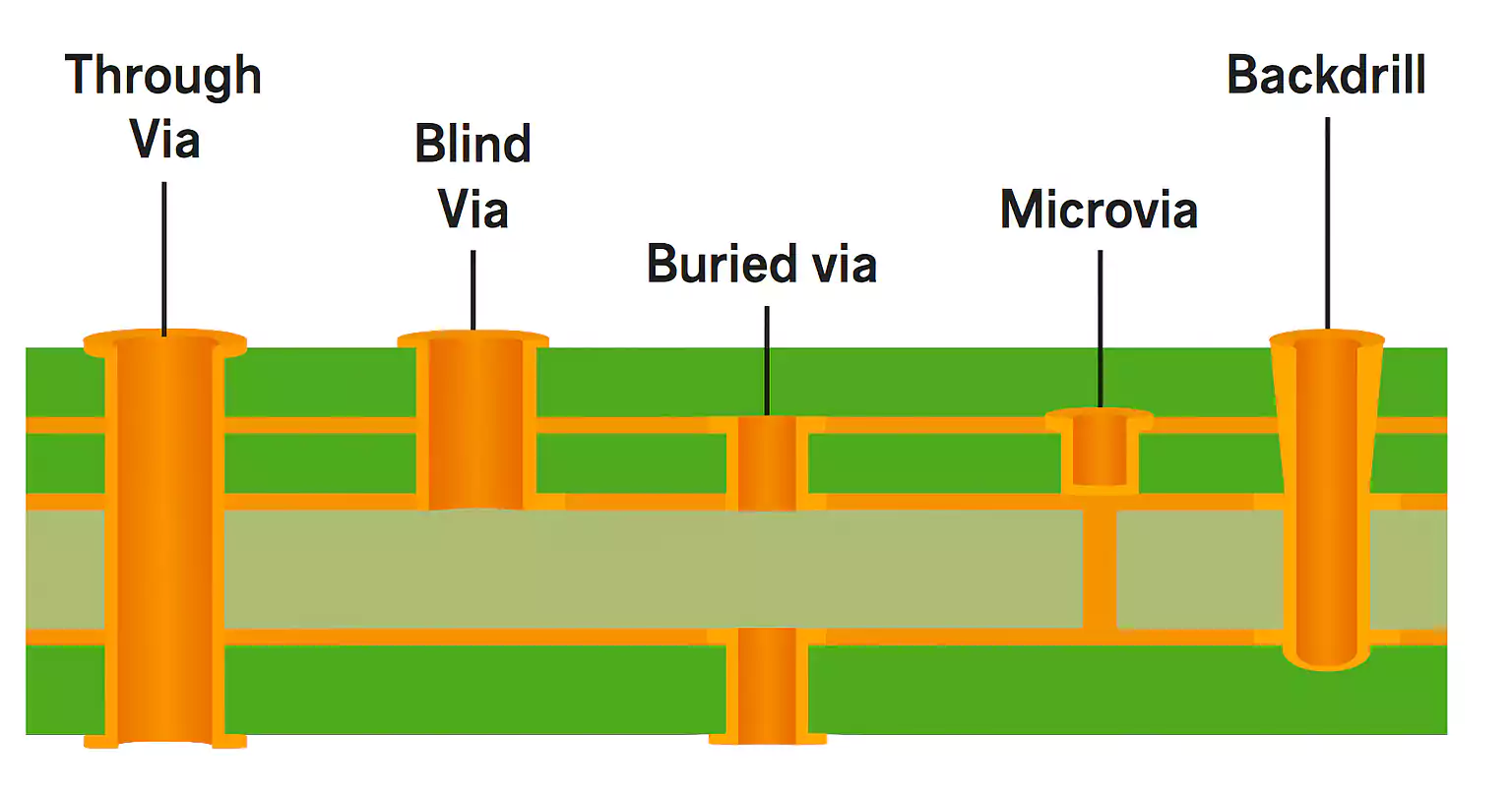

לוחות HDI בעלי צפיפות הולכה גבוהה מאוד. הם כוללים בדרך כלל:

- Microvias

- Blind & Buried Vias – לא חודרים את כל עובי הלוח

- Stacked Vias – ויאס מוערמים

- Sequential Lamination – למינציה בשלבים

קידוח לייזר יוצר את ה-Microvias הדרושים ומאפשר ערימה וחיבור שכבות בצפיפות גבוהה ובחיסכון מקום. ללא הלייזר, ייצור Microvias אמינים היה קשה ואיטי יותר. לוחות HDI מאפשרים מוצרים מודרניים כמו סמארטפונים, טאבלטים וציוד תקשורת מהירה, שבהם יש ניתוב אותות במרחב זעיר.

תהליך טיפוסי בייצור לוח עם קידוח לייזר

כך משתלב קידוח CO₂ בזרימת ייצור לוחות HDI:

- בניית מערך שכבות ודפוסי נחושת פנימיים.

- קידוח לייזר – הלייזר קודח בדיאלקטריק עד שכבת הנחושת הבאה (Stop-on-Copper).

- ניקוי/Desmear – הסרת שאריות בתוך החור להכנתו לציפוי.

- ציפוי נחושת (כימי/אלקטרוליטי) – ליצירת מוליכות חשמלית.

- למינציה – דחיסה וחימום עם Prepreg לקישור שכבות.

- חזרה עבור שלבי HDI נוספים – כאשר יש כמה שלבים, חוזרים על הקידוח והציפוי לפי הצורך.

תחנות קידוח לייזר מודרניות הן אוטומטיות ומשולבות בקווי הייצור לשם מהירות וחזרתיות.

איכות ואמינות

איכות החור משפיעה ישירות על אמינות הלוח. בקרות עיקריות:

- ניקיון וצורת החור – דפנות חלקות וקונוסיות נמוכה תורמות לציפוי איכותי.

- יחס ממדים (Aspect Ratio) – יחס גבוה מדי מקשה על ציפוי אחיד.

- שאריות חומר – עלולות לפגוע בציפוי הנחושת ולגרום לתקלות.

שליטה טובה בתהליך ובדיקות (כגון חתכים מיקרוסקופיים) מבטיחות ש-Vias שנקדחו בלייזר יעמדו בדרישות האיכות.

סיכום: מתי לבחור בקידוח CO₂?

קידוח לייזר—ובייחוד CO₂—הוא טכנולוגיית מפתח בייצור PCB מודרני. הוא מאפשר:

- Microvias קטנים לעיצובי HDI

- דיוק גבוה במיקום החורים עם פגיעה מינימלית בחומר

- תפוקה גבוהה בלוחות צפופים

עם זאת, בשל מגבלות כמו קוטר מינימלי, שליטה בעומק ועלות ציוד, מומלץ לעיתים להשתמש בו בצירוף קידוח מכני ו/או לייזר UV—בהתאם לדרישות התכנון.

למהנדסים ולמעצבים של לוחות מתקדמים: הבנה של אופן פעולת PCB CO₂ Laser Drilling וההקשר המתאים לשימוש בו תסייע ליצור לוחות ברי-ייצור ואמינים עם ביצועים מצוינים.