לוחות Rigid-Flex PCB משלבים את האמינות של לוחות קשיחים עם הגמישות של מעגלים גמישים (FPC). הם נועדו להתכופף, להתקפל ולחבר בין אזורים שונים – תוך שמירה על ביצועים חשמליים מצוינים. כיום משתמשים בעיצובי Rigid-Flex במצלמות, במכשור רפואי, בלוויינים ובמכשירים מתקפלים.

המדריך הזה מסביר מהו Rigid-Flex, כיצד הוא נבנה, אילו כללי תכנון חשובים צריך ליישם, ומהן יכולות הייצור ש-Fast Turn PCBs מציעה לטכנולוגיה מתקדמת זו.

מהו Rigid-Flex PCB?

Rigid-Flex הוא מעגל היברידי שמאחד שכבות קשיחות ושכבות גמישות ללוח רציף אחד. במקום לחבר כמה לוחות קשיחים בעזרת כבלים או מחברים, החלק הגמיש משמש כחיבור אינטגרלי.

האזורים הקשיחים נושאים ומייצבים את הרכיבים, בעוד שהאזורים הגמישים מתקפלים ומתחברים במקומות צרים. שילוב זה חוסך מקום, מפחית משקל ומשפר את האמינות בזכות ביטול מחברים והלחמות שעלולים להיכשל ברעידות או בתנועה.

לוחות Rigid-Flex מיוצרים מאותם למינטים מצופי-נחושת כמו לוחות רגילים, אך מוסיפים גם שכבות גמישות של פוליאימיד (PI). שכבות אלו יכולות להתכופף שוב ושוב בלי להישבר, ולכן מתאימות להרכבות קומפקטיות או נעות.

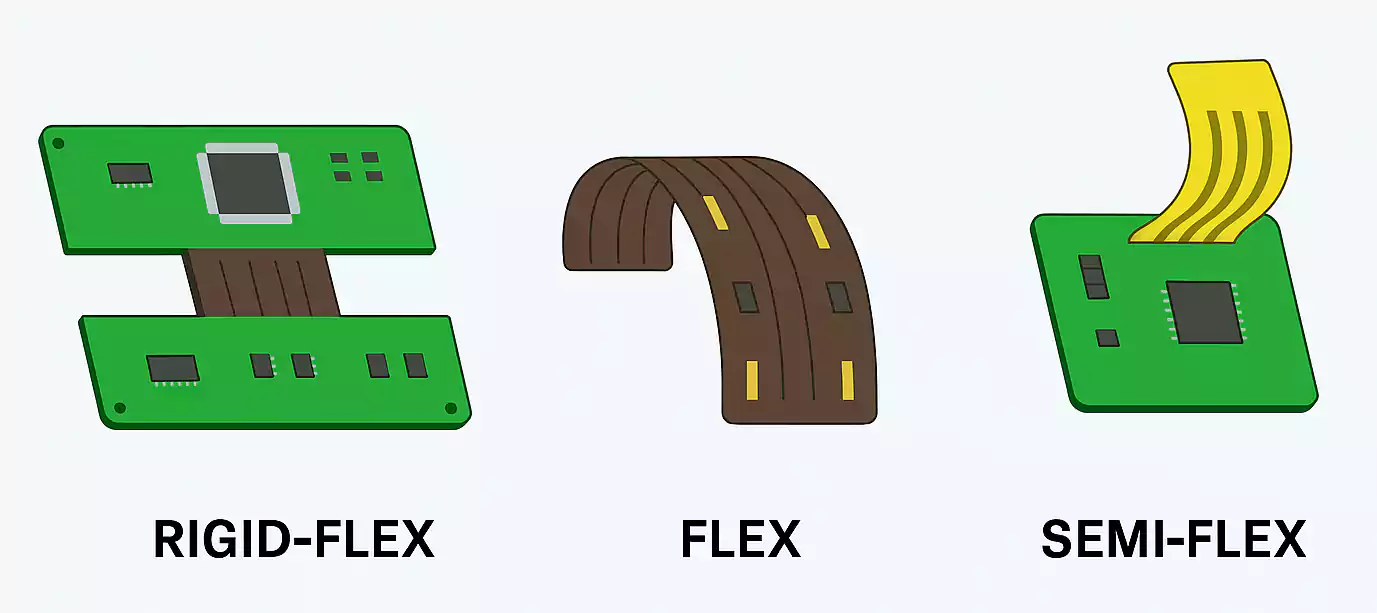

Rigid-Flex לעומת Flex ולעומת Semi-Flex

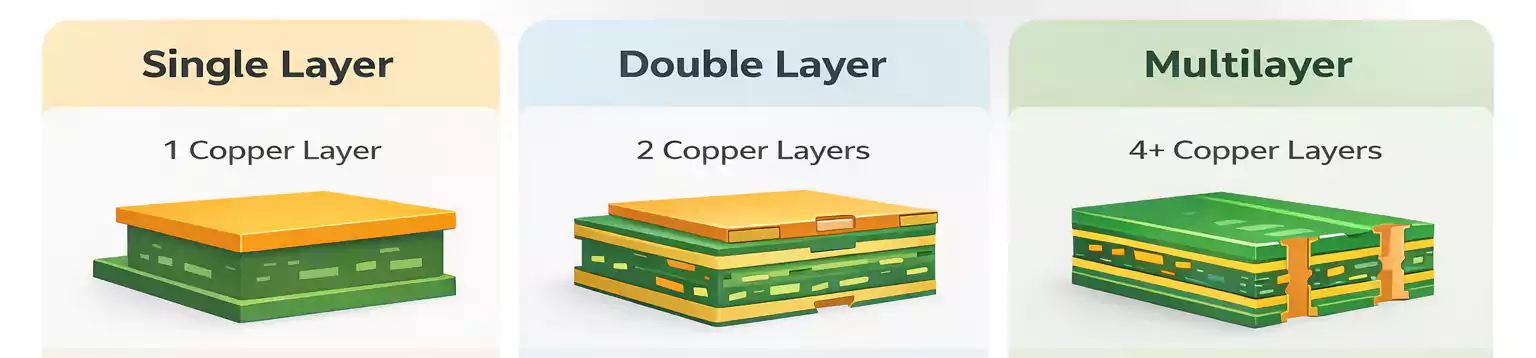

| סוג | מבנה | מחזורי כיפוף | עובי טיפוסי | שימושים |

|---|---|---|---|---|

| Rigid-Flex | מקטעי FR-4 קשיחים עם שכבות גמישות פנימיות/חיצוניות | עד מיליונים (תלוי תכנון) | 0.2–0.8 מ״מ (אזור הגמיש) | מצלמות, רפואה, תע״א |

| Flex (FPC) | שכבות פוליאימיד גמישות בלבד | כיפוף רציף | 0.1–0.3 מ״מ | לבישים, חיישנים |

| Semi-Flex | FR-4 דק עם חריצים/הדקקות מקומיות | מוגבל (1–5 קיפולים) | 0.2–0.6 מ״מ | התקנה סטטית |

Semi-Flex הוא פתרון חסכוני לקיפול חד-פעמי; Rigid-Flex מתאים כאשר נדרש כיפוף דינמי או חוזר.

חומרים ושכבות אופייניות (Stackups)

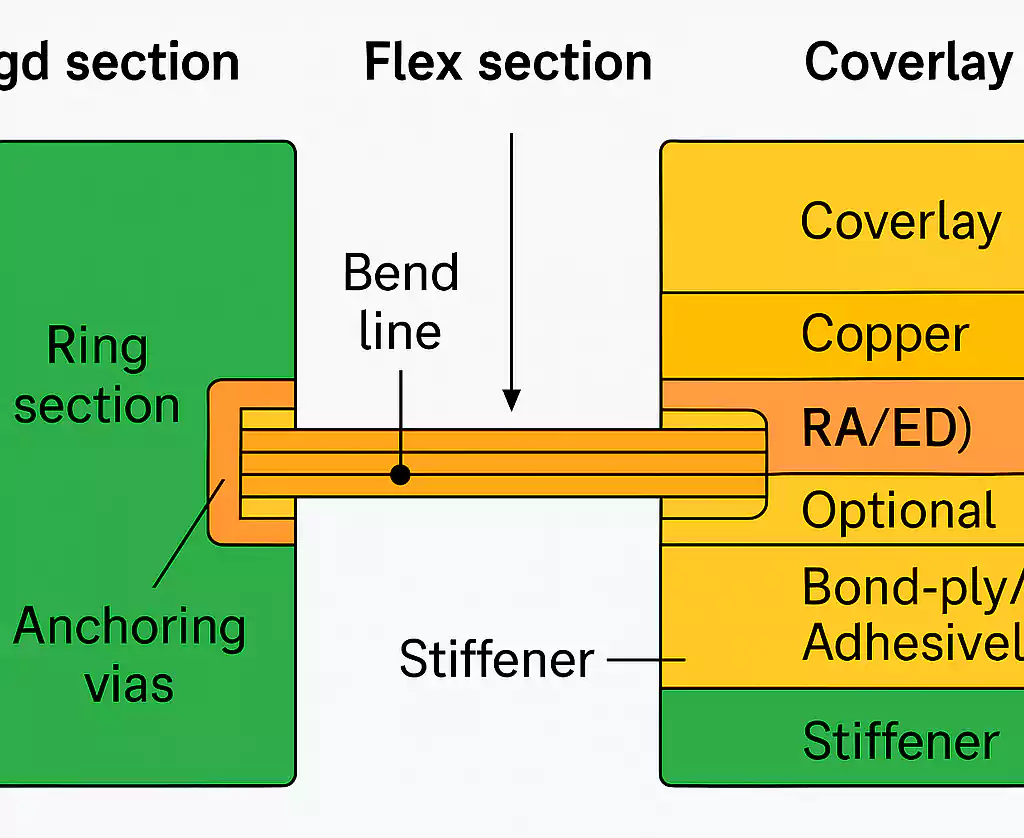

לוחות Rigid-Flex משלבים חומרים גמישים וקשיחים באותו מערך שכבות. תשתית הגמישה הנפוצה ביותר היא פוליאימיד (PI) בזכות עמידות תרמית וחיי כיפוף מצוינים.

נחושת יכולה להיות RA – Rolled-Annealed (חלקה יותר ומתאימה לכיפוף) או ED – Electro-Deposited (נפוצה באזור הקשיח).

מערכות הדבקה יכולות להיות עם דבק (Bond-ply) או ללא דבק (Adhesiveless) – לטובת רדיוס כיפוף קטן יותר ואמינות גבוהה. את שכבות הגמיש מגינים בעזרת Coverlay – סרט שמחליף מסכת הלחמה באזור הכיפוף ומאפשר לנחושת להתעוות בבטחה.

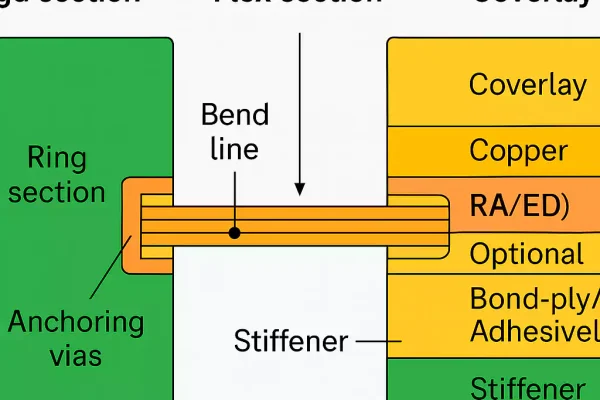

לעיתים מוסיפים מחזקים (Stiffeners) מ-FR-4/PI/נירוסטה מתחת למחברים או רכיבים כדי לייצב אזורי גמיש.

Stackup טיפוסי יכלול 4–8 שכבות: שכבות הגמיש נמצאות במרכז וממשיכות לאזור הכיפוף; המקטעים החיצוניים נבנים מ-FR-4. שמירה על סימטריה מקטינה עיוות במהלך הלמינציה.

כללי תכנון חשובים ל-Rigid-Flex

תכנון Rigid-Flex דורש תיאום מוקדם בין התכן לייצור. אחרי שמחליטים על ה-Stackup וקווי הכיפוף, שינוי נעשה יקר.

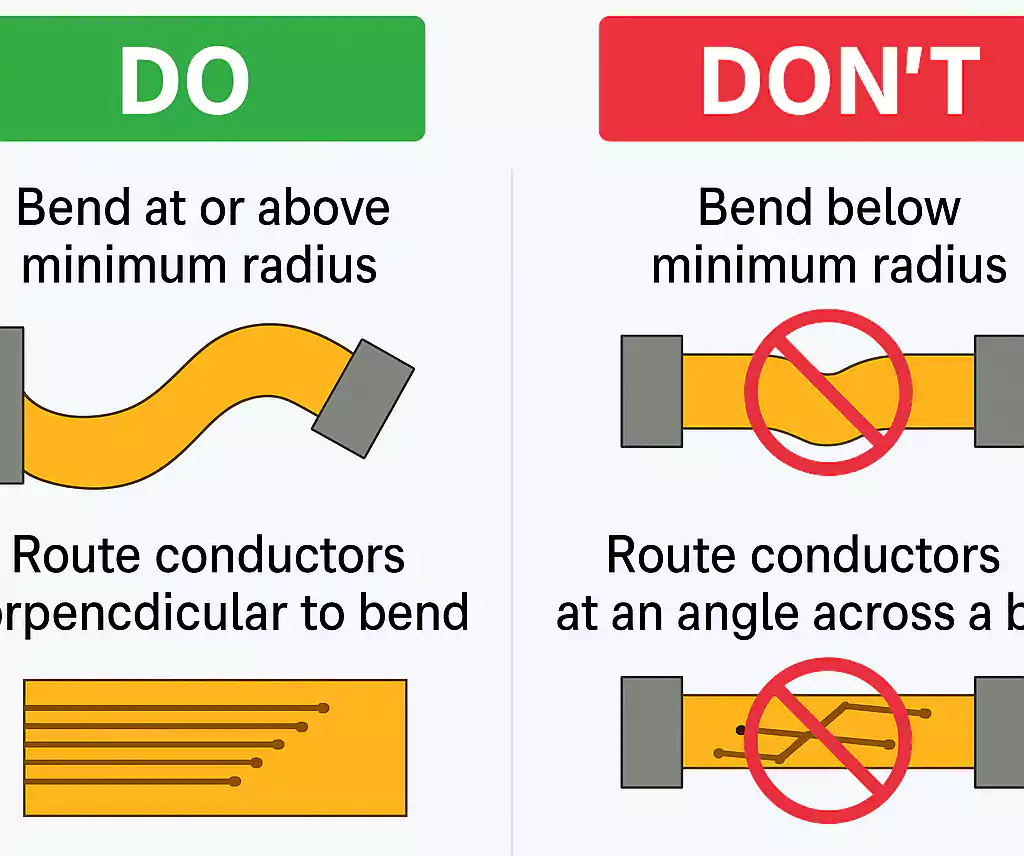

1) רדיוס כיפוף

המינימום תלוי בעובי הכולל ובמספר השכבות באזור הגמיש.

- כיפוף סטטי (קיפול פעם אחת בהרכבה): לפחות 10× עובי הגמיש.

- כיפוף דינמי (כיפוף מחזורי): החל מ-100× העובי לחיי עייפות ארוכים.

העבירו מוליכים סמוך לציר הניטרלי והקטינו את עובי הגמיש – זה משפר עמידות לעייפות.

2) הנחת מסלולים (Routing)

- להניח מסלולים לאורך כיוון הכיפוף, לא לרוחבו.

- להימנע מפינות °90; להשתמש בקשתות חלקות.

- לשמור על איזון נחושת בין הצדדים למניעת גלגול.

- להשתמש ב-Teardrops ובמעברים מדורגים ב-Pads/Vias להפחתת מאמץ.

- לא להניח משטחי נחושת מלאים מעל אזור הכיפוף; אם צריך מיסוך/סיכוך – להשתמש ב-Hatching.

3) ויאס ומעברים

- לא להציב Vias בתוך אזור כיפוף פעיל.

- במעבר קשיח↔גמיש להשתמש ב-Anchoring Vias/גדר Vias כדי לפזר מאמצים ולעגן שכבות נחושת.

- ברב-שכבתי – להשאיר את אזור הגמיש דק; להשתמש ב-Vias מדורגים או עיוורים לפי צורך.

4) Coverlay ומסכת הלחמה

למקם פתחים ב-Coverlay בדיוק מעל Pads ואצבעות, מעט גדולים מהנחושת. עבור מחברי ZIF, לקבוע אורך נחושת חשופה ועובי הציפוי.

במסלולים בעלי עכבה מבוקרת באזור הגמיש יש להביא בחשבון דיאלקטרי דק יותר וקבוע דיאלקטרי שונה של פוליאימיד.

כיצד מייצרים Rigid-Flex?

הייצור מורכב יותר מאשר PCB רגיל; כל חלק מעובד בנפרד ואז מלופף יחד.

- צילום ודִּפוס שכבות פנימיות – לגמיש ולקשיח בנפרד.

- למינציה רב-שלבית – איחוד מדויק של חומרים (Bond-ply או ללא דבק).

- קידוח וציפוי – יצירת חורים מצופי נחושת; אפשרות ל-Microvias בלייזר ב-HDI.

- דפוס שכבות חיצוניות – יצירת המוליכים באזור הקשיח.

- למינציית Coverlay ומחזקים – הגנה על אזורי הגמיש וחיזוק מקומי.

- גימור משטח – ENIG, HASL-LF, OSP, ENEPIG ועוד לפי צרכי ההרכבה.

- חיתוך ובדיקות – חיתוך בלייזר לקונטור, בדיקות חשמל, AOI וביקורת סופית.

כל שלב למינציה חייב רישום מדויק בין שכבות קשיח/גמיש; סטייה מובילה לסדקים או דלמינציה, לכן משתמשים בכלי ייעודי ובפריסות ואקום.

יכולות הייצור של Fast Turn PCBs

Fast Turn PCBs מספקת ייצור Rigid-Flex משלב האבטיפוס ועד ייצור סדרתי:

- מספר שכבות: עד 26

- רוחב/מרווח מוליך מינימלי: 0.065/0.065 מ״מ

- קדח/פד מינימלי: 0.10/0.35 מ״מ

- עובי נחושת סופי: בגמיש 0.5–2 oz, בקשיח 1–4 oz

- עובי לוח: 0.25–6.0 מ״מ

- גודל פאנל מרבי: 620 × 500 מ״מ

- גימורים: ENIG, HASL-LF, OSP, כסף, בדיל, Hard Gold, ENEPIG

- סטיית קידוח: ± 0.05 מ״מ

- זמני אספקה טיפוסיים: 7–20 ימים, עם אפשרות האצה

בדיקות הנדסיות ו-DFM בכל שלב מסייעות לקצר פיתוח ולהימנע מתיקונים יקרים.

טיפים להרכבה ולאמינות

- למקם רכיבים כבדים/רגישים לחום על אזורים קשיחים.

- אם חייבים רכיבים באזור גמיש – להוסיף מחזק (Stiffener) מתחת.

- בריפלואו לתמוך/לקבע את החלקים הגמישים כדי למנוע צניחה.

- להימנע מכיפוף חוזר לאחר ההרכבה אלא אם התכנון מאפשר.

- בשינוע/טיפול – לסמן בבירור את כיוון וקו הכיפוף.

יתרונות, אתגרים ושימושים מומלצים

יתרונות

- פחות מחברים והלחמות → אמינות גבוהה

- משקל וגובה קטנים למכשירים קומפקטיים

- התאמה קלה ל-בתי 3D וצורות מורכבות

- ביצועים טובים יותר ברעידות/עומס תרמי

אתגרים

- עלות התחלתית גבוהה יותר וזמן ייצור ארוך יותר

- חלון תכן צר יותר באזורי כיפוף ומעבר

- נדרש תיאום הדוק בין התכנון לייצור

שימושים נפוצים

- מודולי מצלמה ומובייל

- אלקטרוניקה לבישה

- ציוד ומכשירים רפואיים

- תעשיית תעופה/ביטחון

- יחידות רדאר ובקרה לרכב

- חיישנים ובקרת תעשייה

כאשר מקום, אמינות ועמידות לרעידות חשובים – Rigid-Flex הוא לרוב הבחירה הנכונה.

טעויות נפוצות שכדאי להימנע מהן

- הצבת Vias או Fan-out של BGA בתוך אזור כיפוף

- אי-סימון קווי/רדיוס כיפוף בשרטוטים

- פתחים ב-Coverlay שאינם תואמים לגודל Pads

- משטחי נחושת מלאים שחוצים קווי כיפוף → עלולים להיסדק עם הזמן

זיהוי מוקדם של הטעויות הללו חוסך סבבי ייצור חוזרים ועיכובים.

מדריך קצר: חיבור גמיש לקשיח

אזור המעבר בין גמיש לקשיח הוא הקריטי ביותר.

מקובל להשתמש ב-Step-Stack – שכבות הקשיח “נעלמות” בהדרגה לקראת אזור הגמיש. Anchoring Vias מעגנות את שכבות הנחושת ומונעות דלמינציה.

חריצי שחרור או פתחים בצורת יהלום במעבר מפזרים מאמצים מכניים. לתכנון בעל רדיוס כיפוף קטן מומלץ להשתמש בלמינטים Adhesiveless PI – היצמדות ועמידות תרמית טובים יותר ממערכות דביקות.

שאלות נפוצות (FAQs)

1) מהו Rigid-Flex PCB?

לוח שמאחד חומרים קשיחים וגמישים. החלק הקשיח נושא רכיבים, והגמיש מאפשר כיפוף/קיפול, מצמצם מחברים וחוסך מקום.

2) כיצד מייצרים Rigid-Flex?

בסדרת למינציות: מייצרים בנפרד שכבות קשיח/גמיש, מיישרים ומלמינים יחד, קודחים ומצפים, מבצעים גימור שטח, חיתוך ובדיקות.

3) איך מחברים נכון גמיש לקשיח?

לעבוד עם Step-Stack, Anchoring Vias וחריצי שחרור. לשמור על אחידות שכבת דבק ולבחור PI שמתאים לעומס תרמי-מכני.

4) מה ההבדל בין Rigid-Flex ל-Semi-Flex?

Rigid-Flex כולל שכבות PI אמיתיות ומאפשר מחזורי כיפוף רבים; Semi-Flex הוא FR-4 דק לקיפול מועט בזמן ההרכבה.

5) אילו יכולות מציעה Fast Turn PCBs?

עד 26 שכבות, 0.065 מ״מ מוליך/מרווח, 0.10 מ״מ חורים, נחושת גמיש 0.5–2 oz. זמן אספקה טיפוסי 7–20 ימים עם האצה.

סיכום

Rigid-Flex PCB מספק חופש תכנון יוצא דופן, אמינות וחיסכון במקום עבור מוצרים מודרניים. הבנה של חומרים, Stackups וכללי כיפוף תפתח אפשרויות חדשות לפריסות תלת-ממדיות וחיבורים בצפיפות גבוהה.

Fast Turn PCBs מציעה ייצור מלא – מאבטיפוס ועד סדרה – עם ציוד מתקדם, תמיכה הנדסית 24/7 ומשלוח מהיר.

העלו את קבצי ה-Gerber או ODB++ שלכם וקבלו סקירת DFM מקצועית לפני הסבב הבא.