Was ist Reflow-Löten?

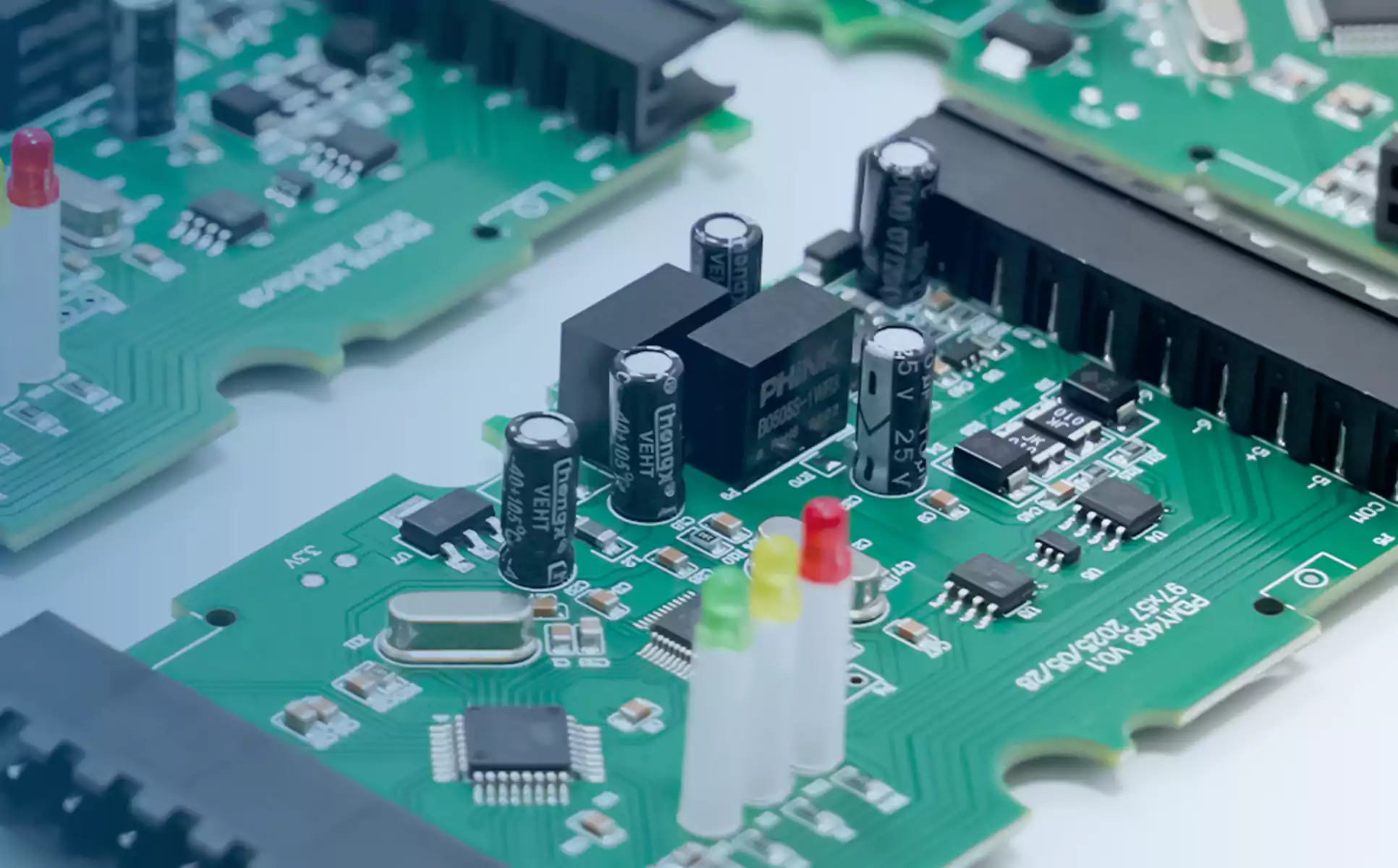

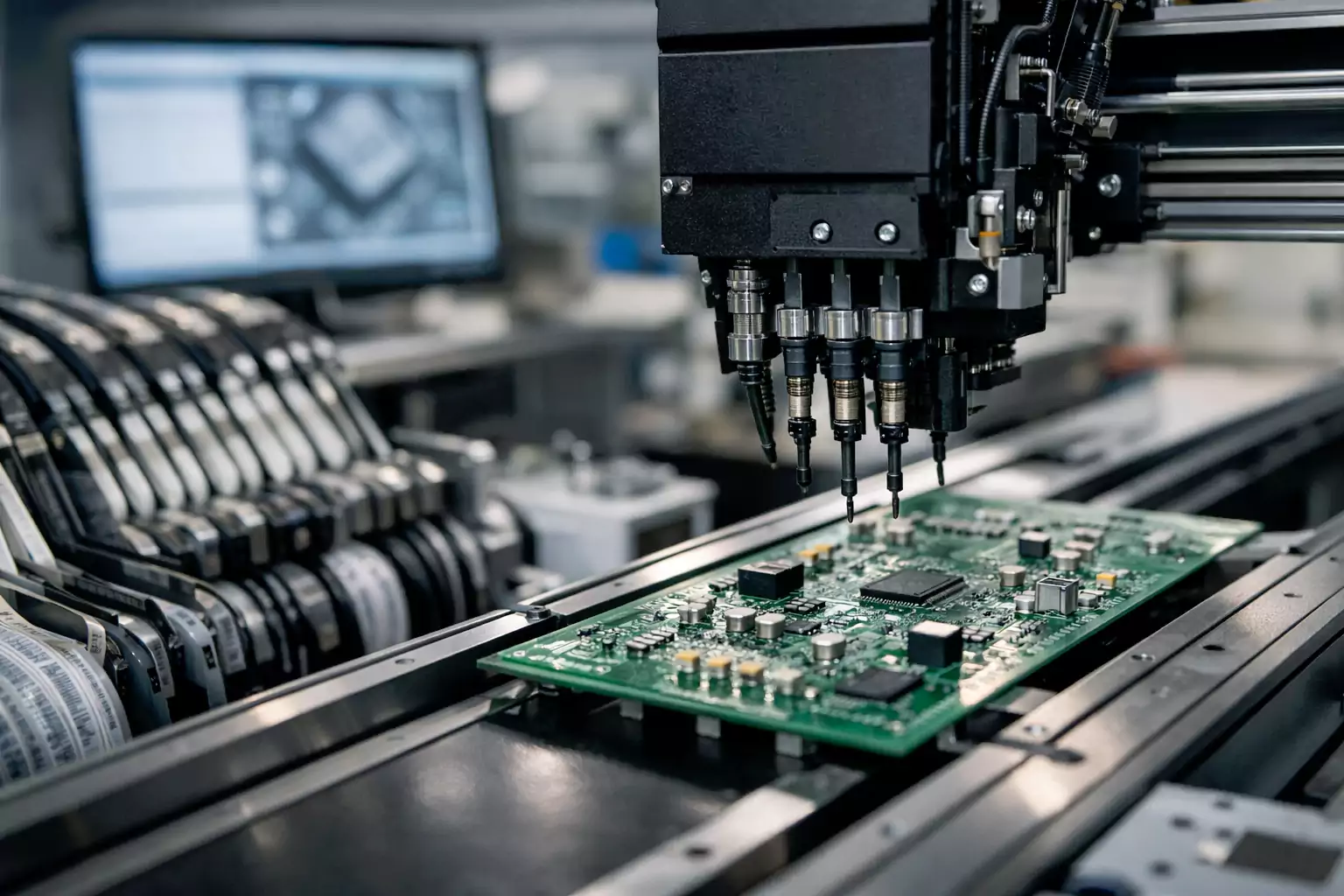

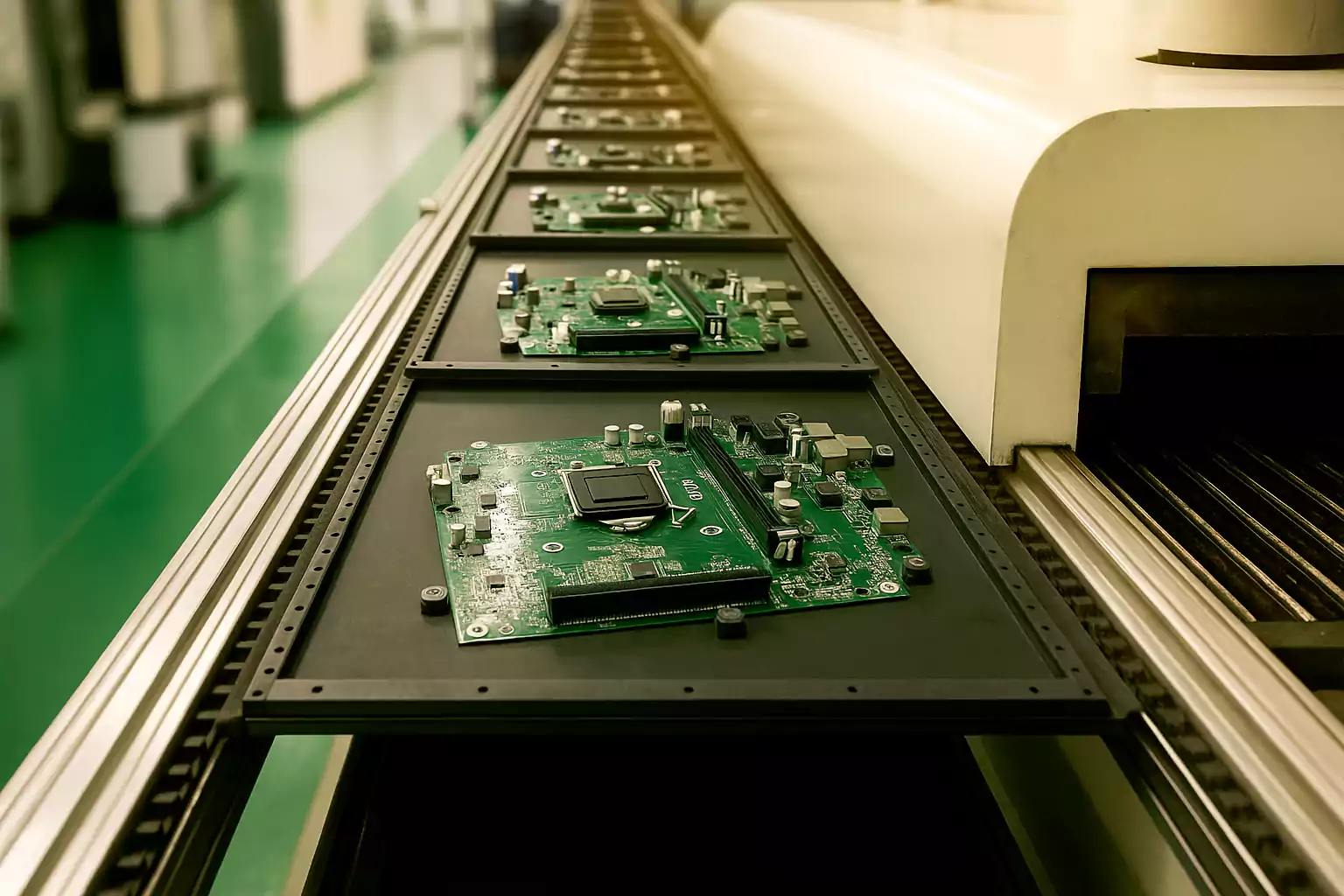

Das Reflow-Löten ist die am weitesten verbreitete Methode, um oberflächenmontierte Bauteile dauerhaft auf einer Leiterplatte (PCB) zu befestigen. Dabei wird zunächst mittels Schablone (Stencil) eine Schicht Lotpaste – ein Gemisch aus pulverförmiger Lötlegierung und Flussmittel – auf die Pads der Leiterplatte aufgetragen. Anschließend werden die Bauteile sorgfältig auf die Paste gesetzt. Die gesamte Baugruppe durchläuft dann ein kontrolliertes Heizsystem, in der Regel einen mehrzonigen Reflow-Ofen, in dem die Lotpaste schmilzt, fließt und erstarrt – so entstehen zuverlässige elektrische und mechanische Verbindungen.

Zweck des Reflow-Lötens ist es, starke, gleichmäßige Lötstellen zwischen feinpitchigen SMDs und der Leiterplatte zu gewährleisten und gleichzeitig empfindliche Bauteile möglichst wenig thermisch zu belasten. Anders als beim Handlöten oder Wellenlöten ermöglicht Reflow eine präzise Temperaturführung über mehrere Heizzonen – ideal für hochdichte Leiterplatten und die moderne Elektronikfertigung.

In der Oberflächenmontagetechnik (SMT) spielt Reflow-Löten eine zentrale Rolle durch:

- Unterstützung der Miniaturisierung: Sehr kleine, eng beabstandete Bauteile können sicher verarbeitet werden.

- Reproduzierbarkeit: Gesteuerte Temperaturprofile sichern gleichbleibende Lötqualität in der Serie.

- Fehlerreduktion: Optimierte Profile beugen typischen Problemen wie Tombstoning, kalten Lötstellen und Voids vor.

Wie alles begann

Das Reflow-Löten kam auf, als die Elektronikindustrie im späten 20. Jahrhundert vom Handlöten auf automatisierte SMT-Prozesse umstellte. Frühe SMT-Fertigung nutzte bleihaltige Lote, vor allem Zinn/Blei (SnPb) mit niedriger Schmelztemperatur (183 °C) und guten Benetzungseigenschaften – ideal für konsistente Lötstellen bei geringer thermischer Belastung der Bauteile.

Wachsende Umwelt- und Gesundheitsbedenken gegenüber Blei führten jedoch weltweit zu regulatorischen Änderungen. Die RoHS-Richtlinie (Restriction of Hazardous Substances) in den frühen 2000er-Jahren beschleunigte den Umstieg auf bleifreie Lotpasten wie SAC-Legierungen (Zinn–Silber–Kupfer). Bleifreie Lote benötigen höhere Reflow-Spitzentemperaturen – typischerweise 235–250 °C statt 205–220 °C bei bleihaltigen Loten – was die Optimierung des Temperaturprofils wichtiger denn je macht.

Parallel veröffentlichten Organisationen wie JEDEC und IPC Normen, die Reflow-Temperaturgrenzen, Bauteilklassifizierung und Prozessrichtlinien festlegen. Diese Standards geben Herstellern einen Rahmen, um die Produktzuverlässigkeit sicherzustellen und sich gleichzeitig auf neue Lötchemien einzustellen.

Heute ist Reflow-Löten die dominante SMT-Methode – von der Unterhaltungselektronik bis zur Luft- und Raumfahrt. Der Wandel von bleihaltig zu bleifrei unterstreicht die Bedeutung exakt gesteuerter thermischer Profile – nicht nur zur Normerfüllung, sondern auch für die Integrität der Lötstelle und eine langfristig hohe Produktleistung.

Wie funktioniert Reflow-Löten?

Beim Reflow-Löten entstehen elektrische und mechanische Verbindungen zwischen SMDs und Leiterplattenpads mithilfe vorab aufgetragener Lotpaste. Die Leiterplatte durchläuft dazu im Reflow-Ofen einen kontrollierten Heizzyklus. Das Temperaturprofil muss sorgfältig abgestimmt werden, damit das Lot vollständig aufschmilzt und Fehler vermieden werden.

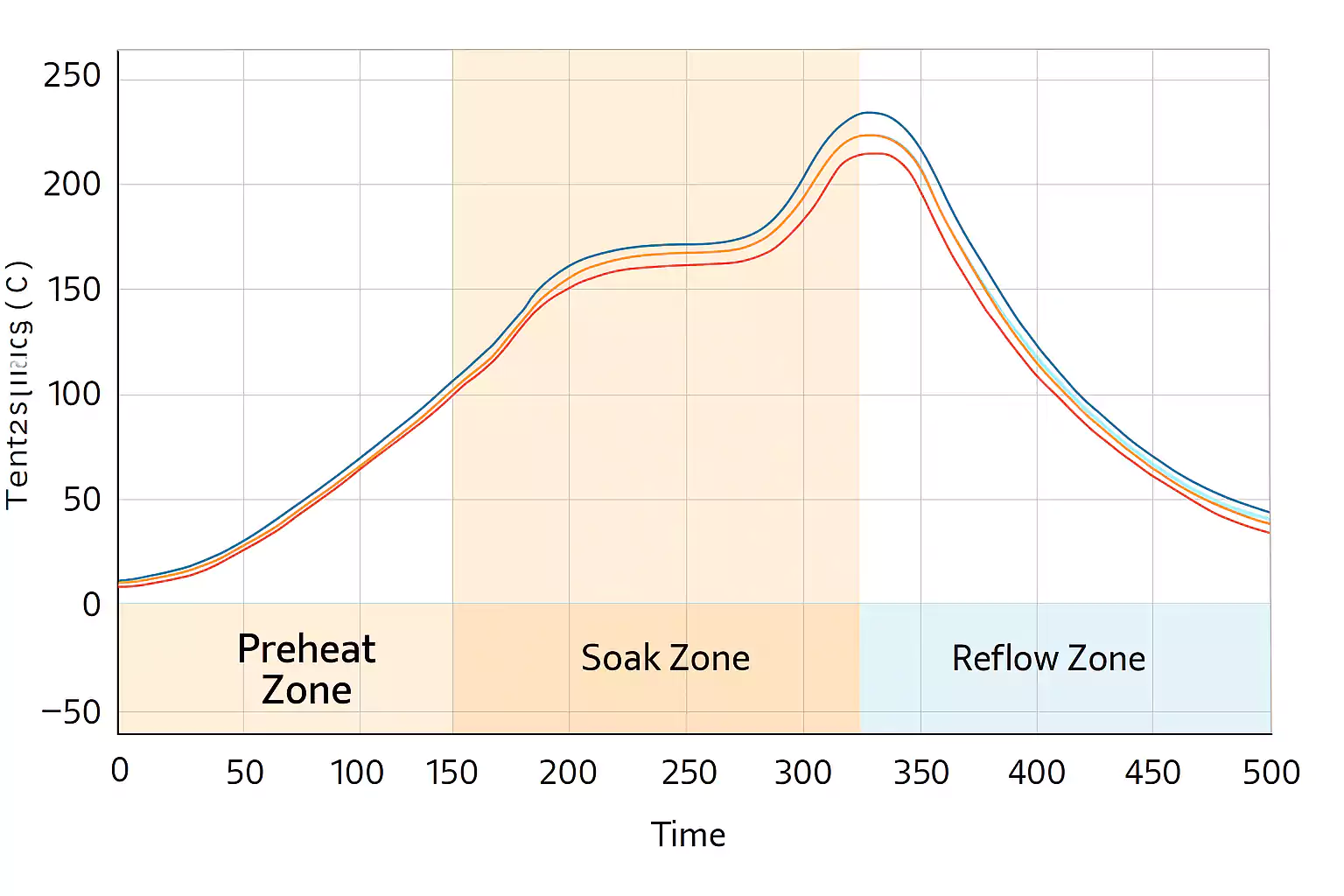

Vier Phasen des Reflow-Profils

- Vorheizen (Preheat)

Die Leiterplattentemperatur steigt allmählich – typischerweise mit 1,5–3 °C/s –, um thermische Schocks zu reduzieren und die Flussmittelaktivierung zu starten. Lösungsmittel verdampfen und die Baugruppe wird thermisch homogener. - Einweichen (Soak)

In der Soak-Zone gleichen sich die Temperaturen zwischen den Bauteilen aus. Üblich sind 150–180 °C (bleihaltig) bzw. 170–190 °C (bleifrei) für 60–120 s. Die Flussmittelaktivierung wird abgeschlossen und das Lot auf den Reflow vorbereitet. - Reflow/Spitze (Peak)

Die Temperatur liegt 20–30 °C über dem Schmelzpunkt der Legierung, damit sich saubere metallurgische Verbindungen bilden. Für SnPb liegt die Spitze bei 205–220 °C; für SAC (bleifrei) sind 235–250 °C typisch. Die Zeit über Liquidus (TAL) sollte 30–60 s betragen – ausreichend für vollständiges Aufschmelzen, ohne Bauteile zu überhitzen oder spröde intermetallische Phasen zu fördern. - Abkühlen (Cooling)

Schnelles, kontrolliertes Abkühlen mit 3–6 °C/s ist entscheidend für robuste Lötstellen. Der richtige Abkühlgradient verhindert Verzug, minimiert Eigenspannungen und steuert die Kornstruktur des Lotes.

Profilarten

- Ramp–Soak–Spike (RSS): Mit Soak-Zone zur Wärmeangleichung. Ideal für dicht bestückte Leiterplatten oder gemischte Bauteile.

- Ramp-to-Spike (RTS): Ohne Soak-Zone für höheren Durchsatz. Geeignet für einfachere Baugruppen.

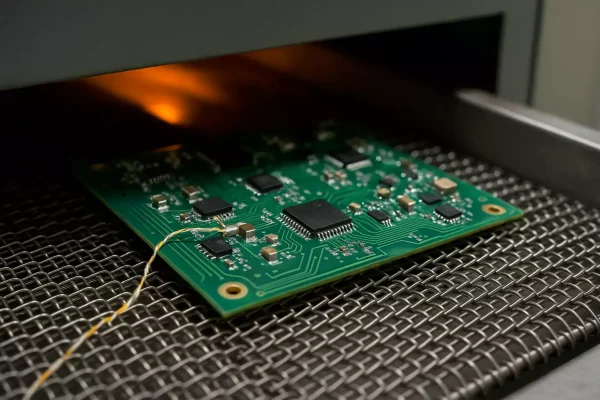

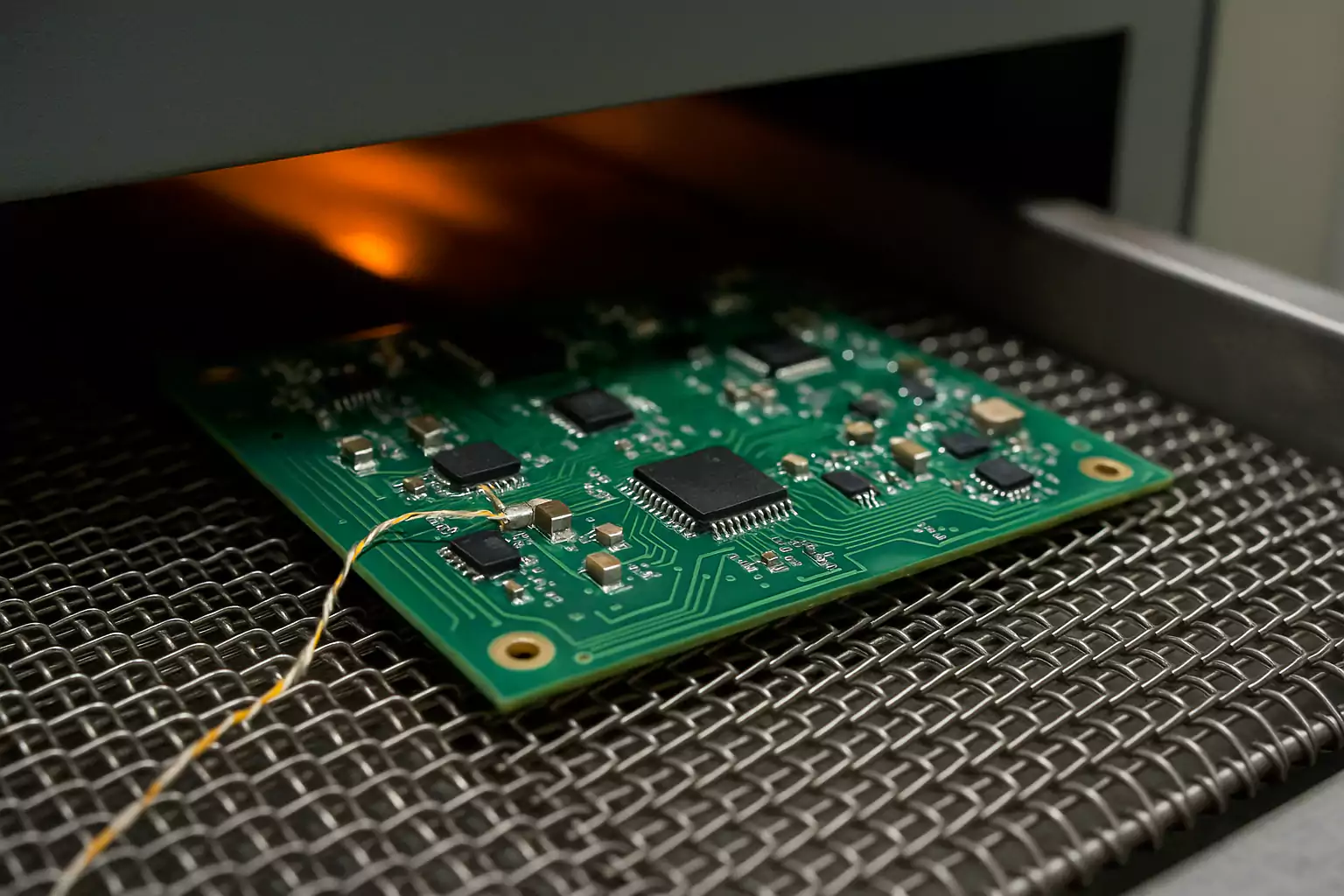

Ofenbetrieb

Moderne Reflow-Öfen besitzen mehrere, frei programmierbare Heizzonen. Förderbandgeschwindigkeit und Zonensollwerte werden auf das Zielprofil abgestimmt. Das Profil muss mittels Thermoelementen (Thermocouples) und Profiling-Werkzeugen verifiziert werden.

Überlegungen zum Reflow-Temperaturprofil

Das richtige Temperaturprofil ist der Schlüsselfaktor für hochwertige Lötstellen in der SMT-Fertigung. Ein gut optimiertes Profil verringert Defekte wie Tombstoning, kalte Lötstellen, Voids und Bauteilschäden. Folgende Punkte leiten Prozessingenieur:innen und SMT-Operator:innen durch die Profilauslegung.

Lotpastentyp (bleihaltig vs. bleifrei)

- Bleihaltiges Lot (Sn63/Pb37): Schmelzpunkt ~183 °C; empfohlene Spitze 205–220 °C.

- Bleifreies Lot (SAC305 o. ä.): Schmelzpunkt ~217–221 °C; erfordert 235–250 °C Spitze.

Vorheizrate & Soak-Dauer

- Anstiegsrate: 1,5–3 °C/s (nicht über 3 °C/s).

- Zieltemperatur Vorheizen:

- Bleihaltig: 120–150 °C

- Bleifrei: 150–180 °C

- Soak-Dauer: 60–120 s in 150–180 °C (bleihaltig) bzw. 170–190 °C (bleifrei).

Spitzentemperatur & Zeit über Liquidus (TAL)

- Spitze:

- Bleihaltig: 205–220 °C

- Bleifrei: 235–250 °C

- TAL: 30–60 s über dem Schmelzpunkt der Legierung.

Risiken:

- Zu niedrig → unvollständige Benetzung, kalte Lötstellen.

- Zu hoch/zu lang → übermäßiges Wachstum intermetallischer Phasen (IMP), spröde Lötstellen, Bauteilüberhitzung.

Abkühlrate

- Empfehlung: 3–6 °C/s.

- Zu langsam → grobe Kornbildung, geringere Zuverlässigkeit.

- Zu schnell → thermischer Schock, Leiterplattenverzug, Risse.

Eine kontrollierte Abkühlphase balanciert Lotfestigkeit und mechanische Stabilität.

Leiterplatte und Bauteile: was ist zu beachten?

Allgemeine Temperaturbereiche genügen nicht: Physikalische Eigenschaften der Leiterplatte und der bestückten Bauteile bestimmen maßgeblich Wärmeaufnahme, -leitung und -abgabe. Zur Vermeidung ungleichmäßiger Erwärmung, thermischer Schäden oder unvollständiger Lötungen gilt:

PCB-Dicke und thermische Masse

- Dickere Leiterplatten besitzen höhere thermische Masse und benötigen längere Soak-Zeiten oder leicht höhere Temperaturen, damit Innenlagen und durchkontaktierte Vias die Reflow-Temperatur erreichen.

- Dünnere Leiterplatten erwärmen schneller, sind aber anfälliger für Verzug, wenn Auf- und Abheizraten nicht sauber geführt werden.

Thermische Empfindlichkeit der Bauteile

- Wärmeempfindliche Bauteile wie Kunststoffsteckverbinder, LEDs oder Quarzoszillatoren können bei zu hohen Spitzen degradiert werden oder ihre Parameter verändern. Maximalwerte gemäß JEDEC J-STD-020 sind strikt einzuhalten.

- Große Bauteile (z. B. Transformatoren, geschirmte Induktivitäten) wirken als Wärmesenken; ohne ausreichende TAL werden sie ggf. nicht korrekt verlötet.

Unterschiedliche Baugrößen und -dichten

- Sehr kleine Passivbauteile erwärmen schnell und sind bei steilen Temperaturgradienten anfällig für den Grabstein-Effekt (Tombstoning).

- Große BGA- oder QFN-Gehäuse benötigen genügend TAL, um eine vollständige Benetzung unter dem Gehäuse sicherzustellen.

- Hohe Bestückungsdichte führt zu lokalen Hot- und Cold-Spots; thermisches Profiling und Anpassungen der Prozessfenster sind essenziell.

Einfluss von Design und Layout

- Große Kupferflächen und Masse-Planes absorbieren viel Wärme und verlangsamen lokal den Temperaturanstieg.

- Ungleichmäßige Bauteilverteilung erzeugt Hot-/Cold-Spots beim Reflow. Gegenmaßnahmen: Profil feinjustieren, Bandgeschwindigkeit, Zonensollwerte oder Luftstrom anpassen, Leiterplattenstützen nutzen.

Häufige Fehlerbilder und Vorbeugung

- Tombstoning (Grabstein-Effekt)

Kippen/Anheben kleiner Passiver durch ungleichmäßige Pad-Erwärmung.

Prävention: Ausgewogenes Pad-Design, kontrolliertes Vorheizen, präzise Platzierung. - Kalte Lötstellen

Ursache: zu niedrige Spitze oder zu kurze TAL.

Prävention: 20–30 °C über Schmelzpunkt bleiben, TAL 30–60 s. - Lotperlen (Solder Balling)

Ursache: zu viel Paste oder zu schnelles Aufheizen.

Prävention: korrektes Stencil-Design, moderater Ramp, sachgerechte Pastenhandhabung. - „Graping“ (Traubenbildung)

Poröse Lötstellen durch Oxidation oder zu lange TAL.

Prävention: frische Paste, TAL begrenzen, nach Möglichkeit Stickstoffatmosphäre. - Sprödigkeit durch intermetallische Phasen (IMP)

Übermäßige Hitze verdickt IMP-Schichten.

Prävention: Spitze im Limit halten, Reflow-Zyklen minimieren. - Leiterplattenverzug (Warpage)

Ungleichmäßiges Heizen/Kühlen verschiebt Bauteile.

Prävention: 3–6 °C/s Abkühlung, Board-Supports, ausgewogene Kupferverteilung.

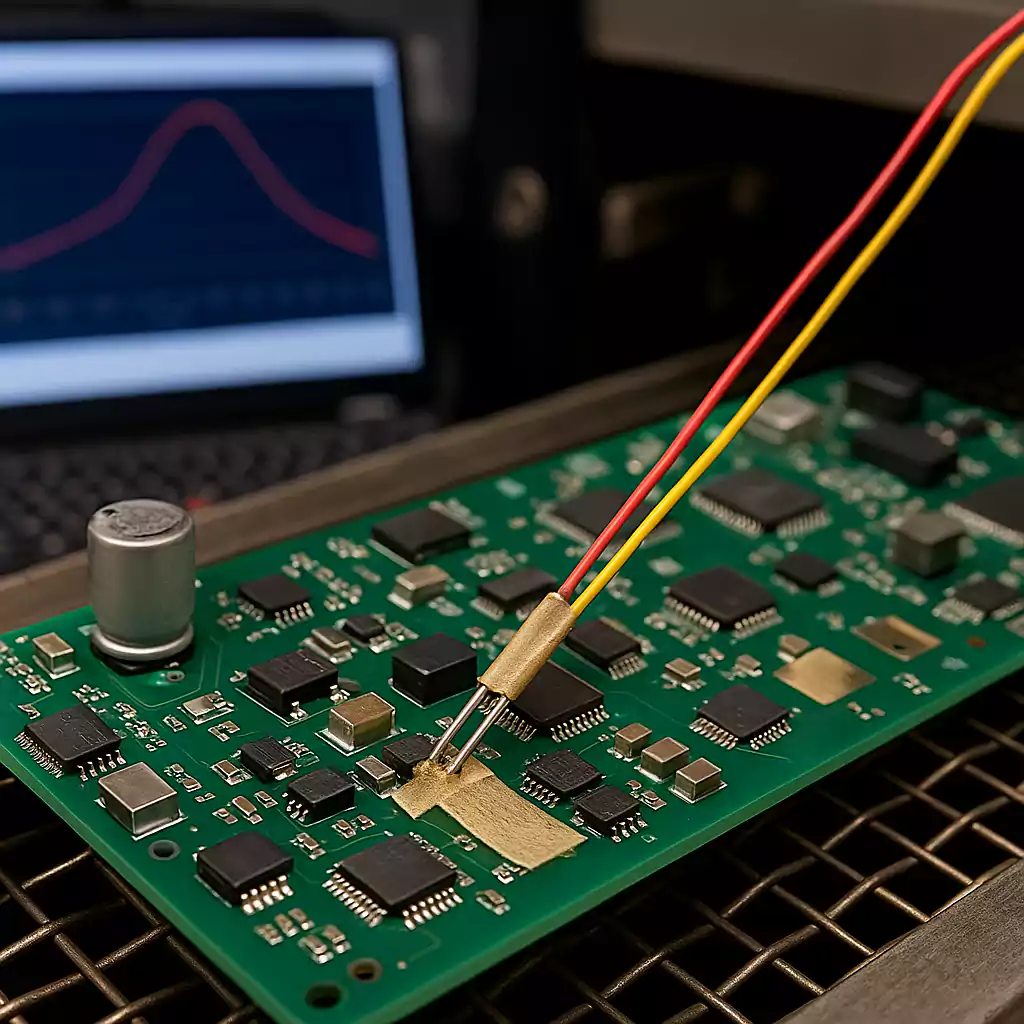

Wie nimmt man ein Reflow-Profil auf?

Ein präzises Reflow-Profil ist entscheidend für Prozessstabilität, Fehlerminimierung und die Konformität mit IPC- und JEDEC-Standards. Das Temperaturprofil bildet die reale thermische Erfahrung der Leiterplatte im Ofen ab. Vorgehensweise:

Thermoelemente einsetzen

- Befestigung: Thermoelemente an kritischen Punkten anbringen – größtes thermisches Bauteil, kleinstes Passiv (Tombstoning-Risiko), Ecke oder Mitte der Leiterplatte. Hochtemperatur-Epoxid oder Kapton-Band sorgt für guten Kontakt.

- Datenerfassung: Die Thermoelemente an einen Datenlogger anschließen, der zusammen mit der Leiterplatte durch den Ofen fährt.

Basisprofil erstellen

- Leiterplatte mit Standard-Einstellungen fahren.

- Alle vier Phasen (Preheat, Soak, Reflow/Peak, Cooling) aufzeichnen.

- Messwerte mit Empfehlungen abgleichen (z. B. Preheat-Slope < 3 °C/s, TAL 30–60 s, Spitze 235–250 °C bei bleifrei).

Process Window Index (PWI) anwenden

- Definition: Statistischer Kennwert, der anzeigt, wie gut das Profil im definierten Prozessfenster liegt.

- Ziel: PWI < 100 %, bevorzugt < 80 % für robuste Serienprozesse.

- Nutzen: Quantifiziert die Prozessreserve und zeigt Justierbedarf auf.

Virtuelles Profiling & Versuchsplanung (DoE)

- Virtuelles Profiling: Moderne Systeme simulieren Profile auf Basis von Ofen-Rezepten und Modellen – weniger Versuche, weniger Stillstand und Ausschuss.

- Design of Experiments (DoE): Ermittelt den Einfluss von Bandgeschwindigkeit, Zonensollwerten und Luftstrom – so wird das Optimum zügig gefunden.

Feinabstimmung und Verifizierung

- Ofenparameter (Zonentemperaturen, Bandgeschwindigkeit) iterativ anpassen, bis alle Ziele erreicht sind.

- Mit weiteren Testboards verifizieren und Reproduzierbarkeit über Chargen sicherstellen.

Fazit

Ein gut optimiertes Reflow-Profil sorgt für gleichbleibend hochwertige Lötstellen, minimiert Defekte und unterstützt die langfristige Zuverlässigkeit des Produkts. Durch die Abstimmung des Lottyps mit passenden thermischen Einstellungen über Vorheizen, Soak, Spitze und Abkühlen behalten Ingenieur:innen die Prozesskontrolle – sowohl bei bleihaltigen als auch bei bleifreien Prozessen.

Erfolgreiches Profiling bedeutet nicht nur, Zieltemperaturen zu treffen – es schafft eine stabile, effiziente Fertigungslinie.