In der modernen Leiterplattenfertigung ist das Oberflächenfinish mehr als nur eine Schutzschicht – es beeinflusst direkt die Lötbarkeit, Zuverlässigkeit, Signalintegrität und die Einhaltung von Umweltstandards wie RoHS.

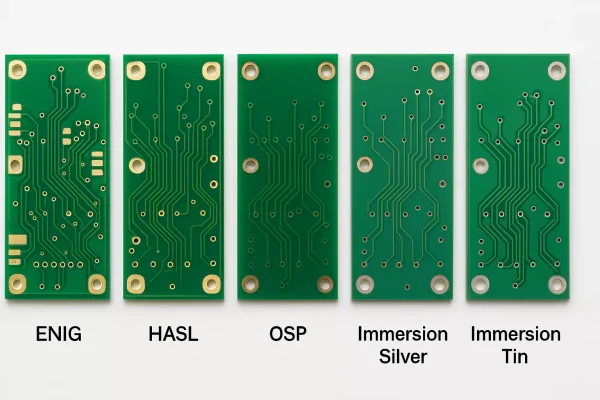

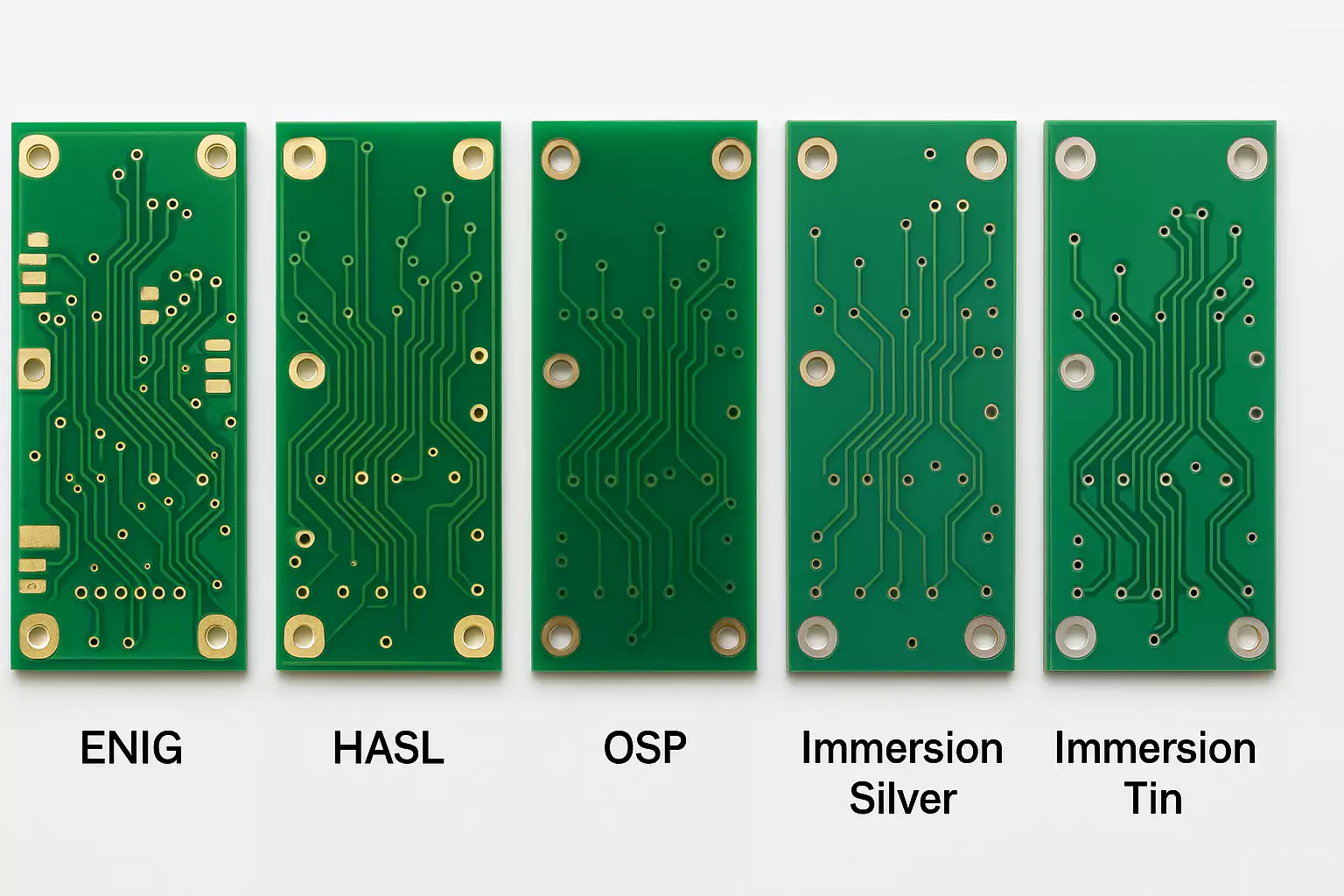

Dieser Leitfaden vergleicht die gängigsten Leiterplatten-Oberflächenveredelungen – bleifreies HASL, ENIG (chemisch abgeschiedenes Nickel mit Goldüberzug), Immersion Silver, Immersion Tin und OSP (Organisches Lötfähigkeitsschutzmittel) – hinsichtlich ihrer Herstellungsprozesse, Lötleistung, Kostenaspekte und Umweltverträglichkeit.

Was ist eine Leiterplatten-Oberflächenveredelung?

Eine Leiterplatten-Oberflächenveredelung ist eine Schutzbeschichtung, die auf freiliegende Kupferpads aufgetragen wird, um Oxidation zu verhindern und eine zuverlässige Lötbarkeit während der Baugruppenmontage sicherzustellen. Da blankes Kupfer schnell oxidiert, ist eine Oberflächenveredelung unerlässlich, um die Lötfähigkeit und elektrische Leistung zu erhalten.

Gängige Oberflächenveredelungen sind:

- HASL (Bleifreies Heißluftverzinnen)

- ENIG (Chemisch abgeschiedenes Nickel mit Goldüberzug)

- Immersion Silver (Silber-Immersionsbeschichtung)

- Immersion Tin (Zinn-Immersionsbeschichtung)

- OSP (Organisches Lötfähigkeitsschutzmittel)

Gängige Leiterplatten-Oberflächenveredelungen

1. HASL (Heißluftverzinnen – bleifrei)

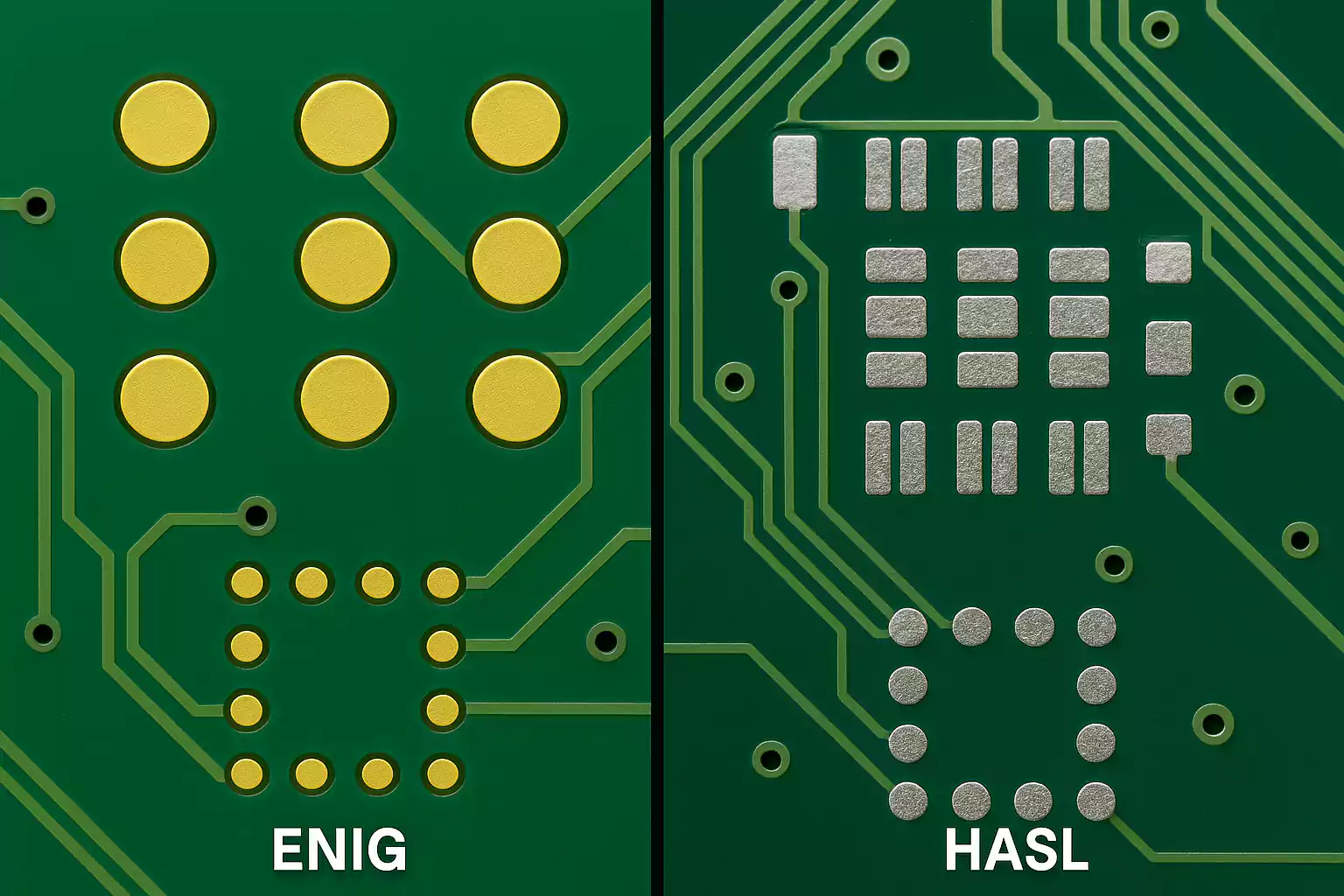

HASL ist eine der traditionellsten und kostengünstigsten Oberflächenveredelungen. Dabei wird die Leiterplatte in bleifreies Lötzinn getaucht und anschließend mit Heißluftmessern abgezogen, um überschüssiges Lot zu entfernen.

Geeignet für allgemeine THT-Anwendungen und kostenoptimierte Designs ohne feine Pitch-Abstände.

Vorteile:

- Hervorragende Lötbarkeit, insbesondere bei Durchsteckbauteilen

- Kostengünstig und weit verbreitet bei Leiterplattenherstellern

- Beständig gegen mehrere Reflow-Vorgänge

Nachteile:

- Ungleichmäßige Oberfläche – ungeeignet für Fine-Pitch-SMD

- Thermische Belastung kann dünne Leiterplatten verziehen

- Nicht geeignet für HDI, BGA oder kleine Pads

2. ENIG (Chemisch abgeschiedenes Nickel mit Goldüberzug)

ENIG ist ein zweistufiges chemisches Beschichtungsverfahren: Zuerst wird eine Nickel-Schicht chemisch abgeschieden, gefolgt von einer dünnen Goldschicht durch Immersion.

Häufig eingesetzt bei HDI-, BGA-intensiven und hochzuverlässigen Anwendungen, bei denen Planarität und lange Lagerfähigkeit entscheidend sind.

Vorteile:

- Sehr flache Oberfläche – ideal für Fine-Pitch und BGA

- Lange Lagerfähigkeit, sehr gute Korrosionsbeständigkeit

- RoHS-konform und bleifrei

- Auch geeignet für ENEPIG und Drahtbonden (mit Zusatzprozessen)

Nachteile:

- Höhere Kosten im Vergleich zu HASL oder OSP

- Risiko von "Black Pad"-Fehlern bei schlechter Prozesskontrolle

- Komplexes Beschichtungsverfahren

3. Immersion Silver (Silber-Immersionsbeschichtung)

Bei diesem chemischen Verfahren wird Kupfer durch eine dünne Silberschicht verdrängt. Immersion Silver bietet exzellente elektrische Eigenschaften und eignet sich für Hochfrequenz- und Fine-Pitch-Anwendungen.

Ideal für HF-Designs, schnelle Digitalschaltungen und signalempfindliche Anwendungen, bei denen eine gute Planarität und Lötbarkeit erforderlich ist.

Vorteile:

- Sehr gute Lötbarkeit und Signalintegrität

- Flache Oberfläche – unterstützt Fine-Pitch-SMD & BGA

- Günstiger als ENIG

- RoHS-konform

Nachteile:

- Kürzere Lagerfähigkeit, läuft bei falscher Lagerung schnell an

- Empfindlich gegenüber Handling, Verpackung und Feuchtigkeit

- Nicht ideal für mehrere Reflow-Zyklen

4. Immersion Tin (Zinn-Immersionsbeschichtung)

Immersion Tin erzeugt eine dünne, gleichmäßige Zinnschicht auf Kupfer durch chemische Substitution.

Weit verbreitet für Press-Fit-Steckverbinder oder SMT-Anwendungen in der Unterhaltungselektronik, wo Kosten und Planarität entscheidend sind.

Vorteile:

- Gute Lötbarkeit, insbesondere für Press-Fit und SMT

- Flache Oberfläche, geeignet für Fine-Pitch-Komponenten

- Kostengünstig und bleifrei

Nachteile:

- Risiko von Zinn-Whiskern im Laufe der Zeit

- Begrenzte Lagerfähigkeit, empfindlich gegenüber Oxidation

- Nicht geeignet für Langzeitlagerung oder raue Umgebungen

5. OSP (Organisches Lötfähigkeitsschutzmittel)

OSP bildet eine dünne organische Schutzschicht auf dem blanken Kupfer, die die Lötbarkeit bis zur Baugruppenmontage bewahrt.

Ideal für SMT-Fertigungen mit hohem Durchsatz, bei denen die Leiterplatten kurz nach der Herstellung bestückt werden.

Vorteile:

- Extrem flache Oberfläche – ideal für Fine-Pitch-SMT

- Sehr kostengünstig und umweltfreundlich

- Einfaches Beschichtungsverfahren und RoHS-konform

Nachteile:

- Sehr begrenzte Lagerfähigkeit

- Schwache Leistung bei mehreren Reflow-Zyklen

- Nicht geeignet für THT-Lötungen oder anspruchsvolle Umweltbedingungen

Vergleich gängiger PCB-Oberflächenveredelungen

| Kriterium | HASL (bleifrei) | ENIG | Immersion Silver | Immersion Tin | OSP |

|---|---|---|---|---|---|

| Oberflächenebenheit | Niedrig | Sehr hoch | Hoch | Hoch | Sehr hoch |

| Lötbarkeit (SMT/THT) | Gut (THT), begrenzt (SMT) | Hervorragend | Sehr gut | Gut | Gut (nur SMT) |

| Reflow-Zyklen | Mehrfach möglich | Sehr gut | Eingeschränkt | Eingeschränkt | Nur einfach |

| Lagerfähigkeit | Mittel | Sehr gut | Kurz | Mittel | Kurz |

| Kosten | Niedrig | Hoch | Mittel | Mittel | Sehr niedrig |

| Typische Anwendung | Prototypen, THT | HDI, BGA, High-Reliability | Hochfrequenz, Signalqualität | SMT, Press-Fit | Massenproduktion SMT |

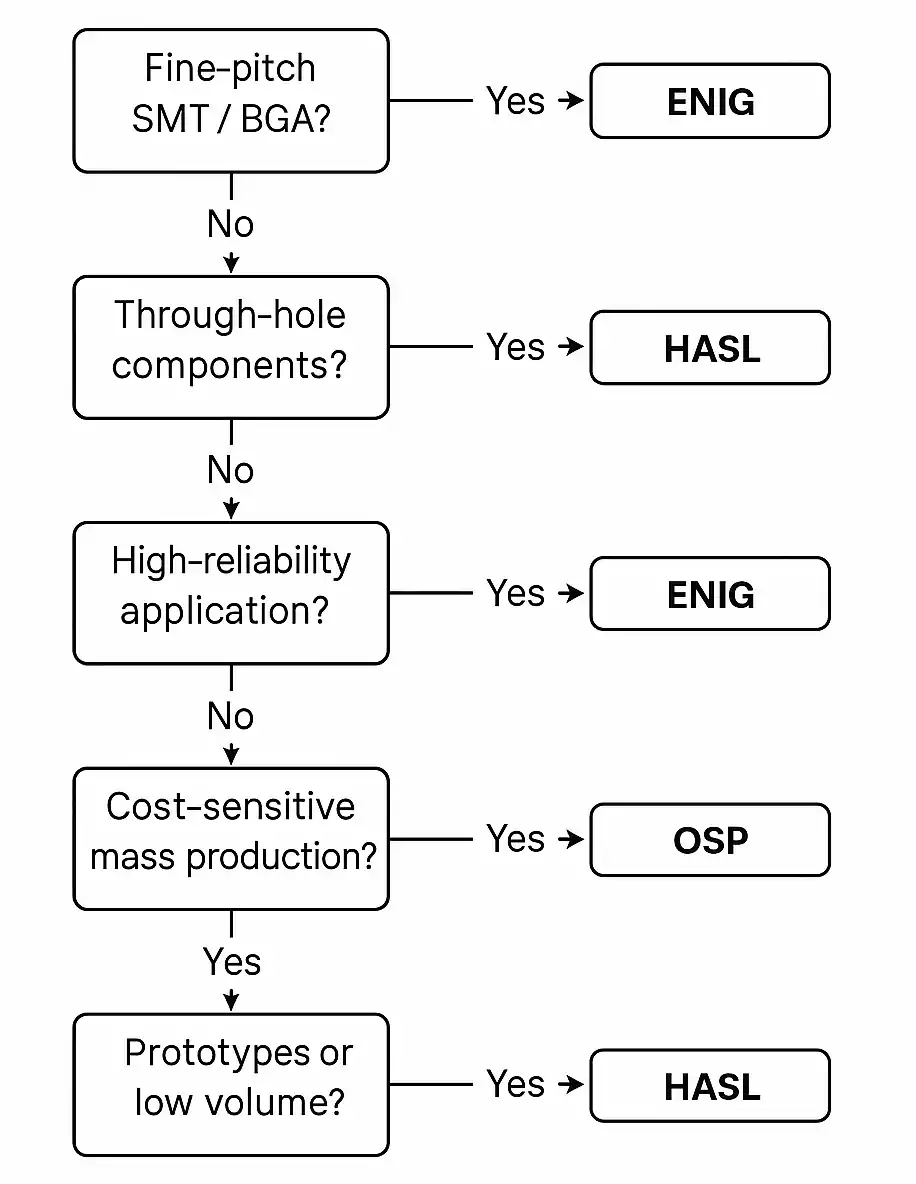

Wie wählt man das richtige Oberflächenfinish?

Die Auswahl einer geeigneten Leiterplatten-Oberflächenveredelung hängt vom Design Ihres Produkts, den Leistungsanforderungen und den Fertigungsbedingungen ab.

Nutzen Sie die folgenden Kriterien als Entscheidungshilfe:

1. Bauteiltyp & Pitch

- Feinpitch-SMT / BGA: Verwenden Sie flache Oberflächen wie ENIG oder OSP.

- Durchsteckkomponenten (THT): HASL ist zuverlässig und robust.

2. Produktanforderungen

- Hochzuverlässige Anwendungen (z. B. Automotive, Medizintechnik): ENIG wählen.

- Hochfrequenz-Designs: Immersion Silver bietet geringe Signaldämpfung.

- Kostenkritische Serienproduktion: OSP ist günstig und SMT-kompatibel.

- Prototypen oder Kleinserien: HASL ist schnell und wirtschaftlich.

3. Bestückungsprozess

- Mehrere Reflow-Zyklen: ENIG bevorzugen.

- Wellenlöten: OSP möglichst vermeiden (nur selektiv einsetzbar).

- Manuelle Nacharbeiten erforderlich: HASL oder ENIG sind sicherere Optionen.

4. Lagerung & Handhabung

- Kurze Lieferzeiten: OSP ist geeignet.

- Längere Lagerung oder Versandzeiten: ENIG bietet bessere Haltbarkeit.

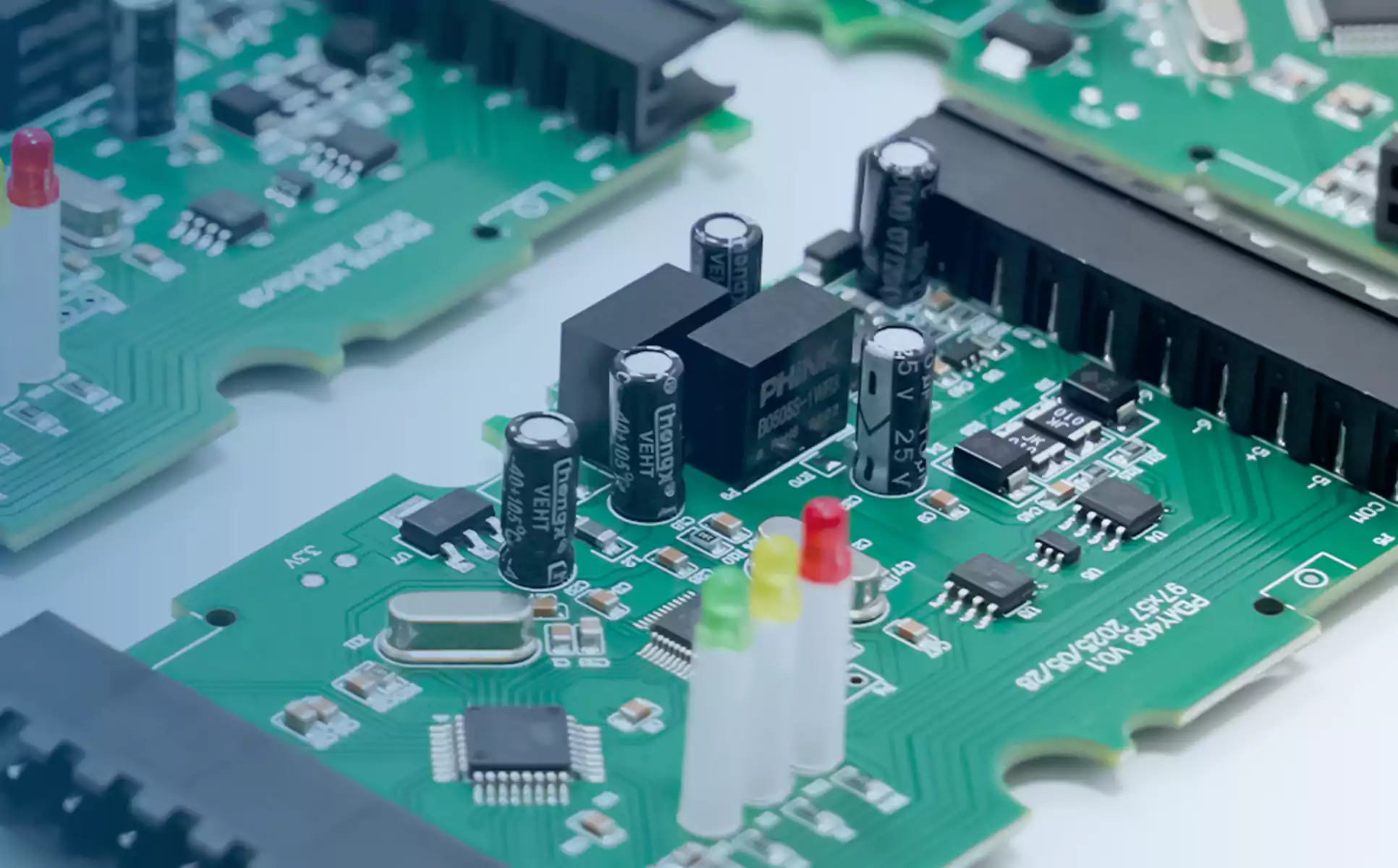

Design- und Fertigungsaspekte

1. Lagerung und Haltbarkeitsmanagement

Jede Oberfläche hat unterschiedliche Toleranzen gegenüber Lagerzeit und Umwelteinflüssen:

- OSP und Immersion Silver sind sehr empfindlich gegenüber Feuchtigkeit und Verunreinigungen. Sie erfordern kontrollierte Lagerbedingungen und eine begrenzte Zeit bis zur Bestückung.

- ENIG und HASL sind lagerfähiger, können aber bei falscher Lagerung (z. B. hohe Luftfeuchtigkeit, Staub) ebenfalls degradiert werden.

Empfehlung: Verwenden Sie Feuchtigkeitssperrbeutel (MBB), Trockenmittel und FIFO-Lagerung, um Oxidation zu minimieren.

2. Lötbarkeit im Zeitverlauf

Oberflächenveredelungen verschlechtern sich über die Zeit – insbesondere bei mehreren thermischen Zyklen oder längerer Lagerung:

- OSP-Schichten können sich bei mehrfachen Reflows oder mechanischer Belastung abnutzen.

- Immersion Tin kann bei längerer Lagerung Zinn-Whisker oder intermetallische Verbindungen bilden.

- HASL und ENIG behalten ihre Lötbarkeit auch über längere Fertigungs- und Nacharbeitszeiträume hinweg besser bei.

3. Kompatibilität mit Fine-Pitch- und Hochdichtedesigns

Nicht jede Oberfläche eignet sich für feine Strukturen:

- ENIG und Immersion Silver bieten ausgezeichnete Ebenheit – ideal für BGA, QFN und 0,5 mm Pitch.

- HASL (auch bleifrei) erzeugt ungleichmäßige Oberflächen, was bei Fine-Pitch-Pads zu Brückenbildung oder schlechtem Kontakt führen kann.

Empfehlung: Für HDI-Leiterplatten oder enge Bauteilanordnungen sollten immer Oberflächen mit minimaler Dickenvariation und hoher Koplanarität gewählt werden.

4. Finish-spezifische DFM-Empfehlungen

Bestimmte Layout- und Fertigungsrichtlinien sollten je nach gewähltem Finish angepasst werden:

- Immersion Tin: Vermeiden Sie Designs mit freiliegendem Kupfer, da dies die Bildung von Zinn-Whiskern fördern kann. Achten Sie auf saubere Pad-Definitionen, um Beschichtungsfehler zu vermeiden.

- OSP: Reduzieren Sie übermäßiges Handling oder Reinigungsprozesse nach dem Finish, um die organische Schutzschicht zu erhalten.

- ENIG: Achten Sie auf eine kontrollierte Nickelschichtdicke und vermeiden Sie aggressive Entfernung der Goldschicht bei Nacharbeiten, um das Risiko von "Black Pad"-Defekten zu minimieren.

5. Kompatibilität mit dem Bestückungsprozess

Einige Oberflächenveredelungen eignen sich besser für bestimmte Fertigungsabläufe:

- OSP und Immersion Silver erzielen die besten Ergebnisse bei einmaligem Reflow – mehrere Reflows können die Leistung beeinträchtigen.

- ENIG ist widerstandsfähig gegenüber mehreren Reflows und Nacharbeiten.

- Bei Durchsteckbauteilen (THT) bietet HASL dank seiner dickeren Lötabdeckung eine bessere Lochfüllung.

Fazit

Jede Leiterplatten-Oberflächenveredelung hat ihre eigenen Stärken und Schwächen. Die richtige Wahl hängt von Faktoren wie Bauteildichte, Bestückungsverfahren, Produktlebensdauer und regulatorischen Anforderungen ab.

ENIG bietet hervorragende Ebenheit und Zuverlässigkeit für hochdichte Designs, während OSP eine kostengünstige Lösung für SMT-Serienfertigung darstellt. Bleifreies HASL, Immersion Silver und Immersion Tin bieten ausgewogene Alternativen für verschiedene Leistungs- und Budgetanforderungen.

Eine frühzeitige Einbindung der Oberflächenentscheidung in den Design- und Fertigungsprozess hilft, Kompatibilitätsprobleme zu vermeiden und eine langfristige Performance sicherzustellen. Wenn die Auswahl des Finishs auf die spezifischen Anforderungen Ihres Produkts abgestimmt ist, lassen sich sowohl Qualität als auch Kosteneffizienz optimieren