Einführung

Lötstoppmaske und Siebdruck sind wichtige Schichten bei der Leiterplattenherstellung. Die Lötstoppmaske schützt Kupferleiterbahnen vor Oxidation und verhindert Lötbrücken, während der Siebdruck die Position und Ausrichtung der Bauteile kennzeichnet.

Dieser Leitfaden behandelt den Lötmasken- und Siebdruckprozess, einschließlich deren Anwendung und der Gestaltung geeigneter Lötmaskenöffnungen und Referenzmarkierungen. Durch die Einhaltung bewährter Verfahren können Sie Montagefehler reduzieren und die Fertigungszuverlässigkeit verbessern.

Grundlagen des Lötmaskenprozesses und -designs

1. Was ist eine Lötmaske bei der Leiterplattenherstellung?

Eine Lötmaske (auch Lötstopplack genannt) ist eine Schutzschicht, die auf die Außenflächen einer Leiterplatte (PCB) aufgetragen wird. Ihr Hauptzweck besteht darin, Lötbrücken zu verhindern, Kupferleiterbahnen vor Oxidation und Verunreinigungen zu schützen und die mechanische Festigkeit und Zuverlässigkeit der Leiterplatte beim Löten und im Langzeitgebrauch zu verbessern.

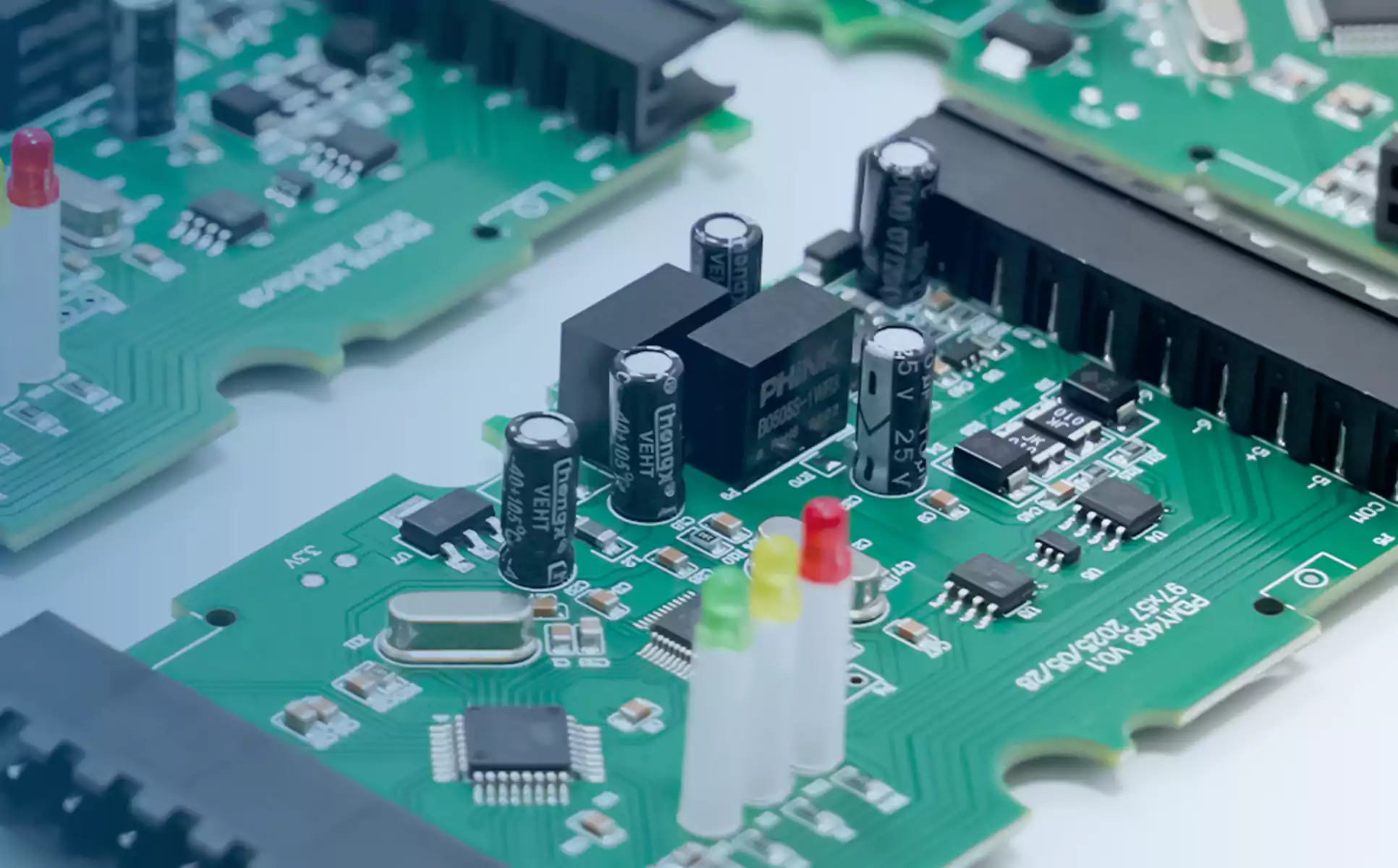

Die meisten Leiterplatten verwenden eine grüne Lötstoppmaske. Je nach ästhetischen oder funktionalen Anforderungen sind jedoch auch andere Farben wie Rot, Blau, Schwarz und Weiß erhältlich. Die grüne Variante ist aufgrund ihres hervorragenden Kontrasts bei der Inspektion und ihrer thermischen Stabilität am gebräuchlichsten.

Lötmasken sind für die Oberflächenmontagetechnik (SMT) und High-Density Interconnect (HDI)-Designs unerlässlich, bei denen der geringe Abstand zwischen den Pads das Risiko von Lötkurzschlüssen erhöht.

2. Lötmasken-Auftragungsprozess: Wichtige Fertigungsschritte

Wenn Designer wissen, wie Lötstoppmasken aufgetragen werden, können sie Fertigungstoleranzen vorhersehen und häufige DFM-Fallstricke (Design for Manufacturability) vermeiden.

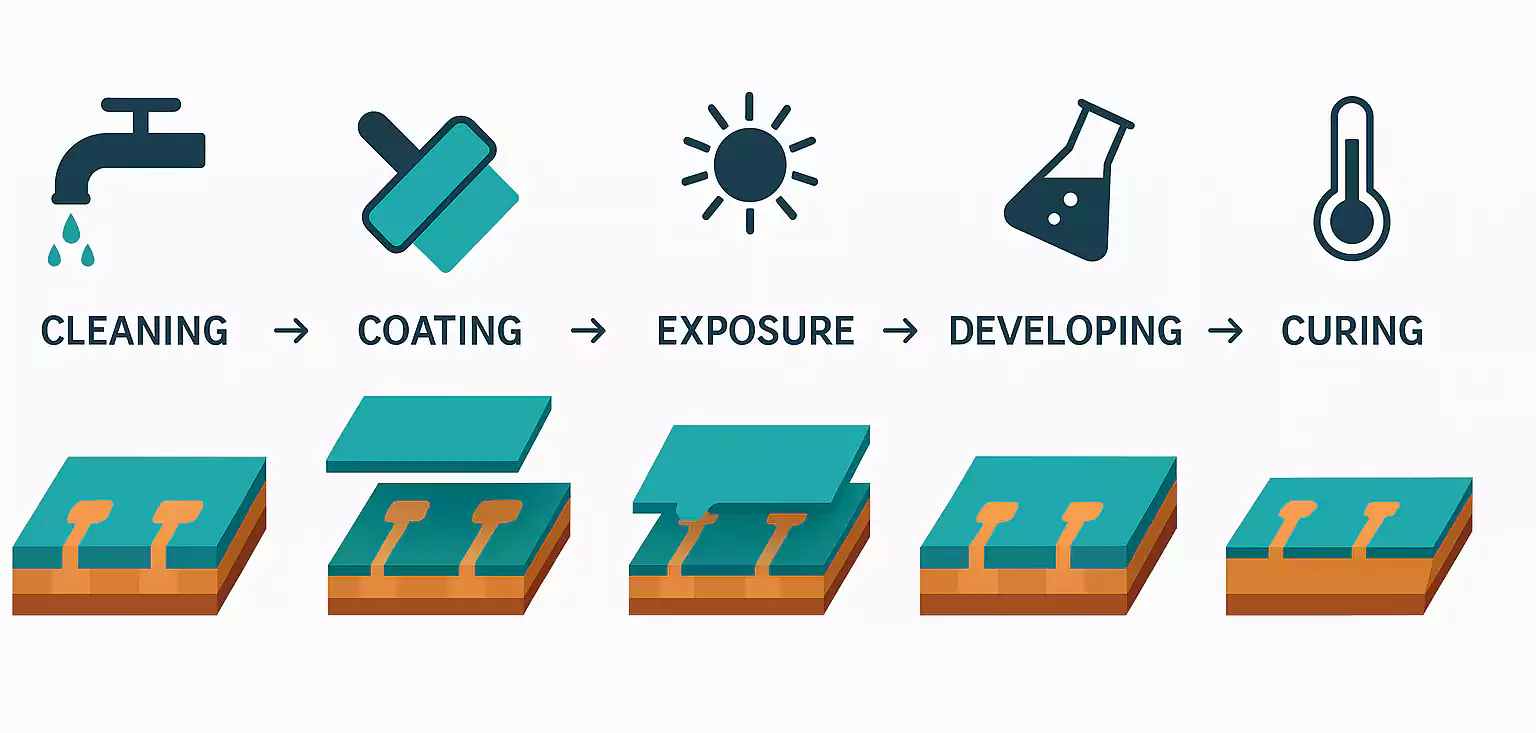

Der typische Lötmaskenprozess umfasst die folgenden Schritte:

- Oberflächenreinigung und -vorbereitung

Die unbestückte Leiterplatte wird gereinigt, um Oxidation, Öl und Schmutz zu entfernen. Eine saubere Oberfläche gewährleistet eine gute Haftung der Lötstoppmaske und verringert das Risiko einer Delamination. - Lötstopplackbeschichtung (typischerweise LPI – Liquid Photoimageable)

Eine dünne Schicht LPI-Lötstopplack wird im Siebdruck- oder Vorhangbeschichtungsverfahren auf die Leiterplatte aufgetragen. Diese Schicht definiert, wo Lötmittel durchgelassen (Öffnungen) und wo es blockiert (abgedeckte Bereiche) wird. - Vortrocknen/Tack-Trocknung

Die beschichtete Platte wird teilweise getrocknet, um Lösungsmittel zu entfernen. Dadurch wird sichergestellt, dass die Maske während des Belichtungsprozesses ausreichend klebrig bleibt und ihre Form behält. - Belichtung (Bildgebung)

Die Leiterplatte wird durch eine Fotomaske oder mittels Direktbelichtung (DI) UV-Licht ausgesetzt. Belichtete Bereiche härten aus, während unbelichtete Bereiche bei der Entwicklung entfernt werden. Die Belichtungsgenauigkeit bestimmt die genaue Ausrichtung der Lötmaske mit den Kupferpads. - Entwicklung

Die Platine wird mit einer Entwicklerlösung besprüht, die die ungehärtete Lötstoppmaske von den Pad-Bereichen entfernt. Präzise Entwicklung sorgt für saubere Öffnungen und verhindert eine teilweise Abdeckung der Pads, die zu schlechten Lötverbindungen führen könnte. - Endaushärtung (thermisch oder UV)

Die vollständige Aushärtung härtet die Lötstoppmaske aus und macht sie beständig gegen Hitze, Chemikalien und Abrieb während des Lötprozesses.

3. Richtlinien und bewährte Verfahren für das Lötmaskendesign

Selbst bei einem perfekten Herstellungsprozess kann ein schlechtes Lötmaskendesign zu Defekten wie Lötbrücken, Pad-Bedeckung oder schlechter Lötbarkeit führen. Um eine optimale Leistung zu gewährleisten, befolgen Sie diese wichtigen Designregeln:

3.1 Lötmaskenabstand / -ausdehnung

Erweitern Sie die Lötmaskenöffnung immer etwas über das Kupferpad hinaus, um Ausrichtungstoleranzen zu berücksichtigen.

- Typische empfohlene Ausdehnung: +3 bis +5 mil (0,075 – 0,125 mm)

- Ein zu geringer Abstand kann dazu führen, dass das Pad teilweise bedeckt wird, was ein ordnungsgemäßes Löten verhindert.

3.2 Lötmaskendamm-/Brückenbreite

Ein Lötdamm ist der Bereich der Lötmaske zwischen benachbarten Pads (insbesondere bei Fine-Pitch-Komponenten wie QFPs oder BGA).

- Empfohlene Mindestbrückenbreite: 4 mil (0,1 mm), abhängig von der Kapazität des Herstellers

- Zu schmale Brücken können während der Verarbeitung brechen, wodurch das Risiko einer Lötbrückenbildung steigt.

3.3 Lötmasken-definierte (SMD) vs. nicht-lötmasken-definierte (NSMD) Pads

- NSMD (bevorzugt für BGA/QFN): Die Lötmaskenöffnung ist größer als das Pad und legt den gesamten Padbereich frei. Dies verbessert die Zuverlässigkeit der Lötstellen und die Sichtbarkeit bei der Inspektion.

- SMD: Die Lötmaske überlappt das Pad und reduziert so den freiliegenden Kupferanteil. Diese Technik ist weniger gebräuchlich und normalerweise für bestimmte mechanische Einschränkungen vorgesehen.

Siebdruckverfahren und Designrichtlinien

Der Siebdruck, auch als Legendenschicht oder Overlay bekannt, spielt bei Leiterplatten (PCBs) eine entscheidende Rolle, da er visuelle Kennzeichnungen für Komponenten, Testpunkte, Polarität und andere wichtige Montageinformationen liefert. Während der Siebdruck die elektrische Leistung einer Platine nicht beeinträchtigt, kann ein schlechtes Siebdruckdesign die Montageeffizienz, die Fehlerbehebung und die Nacharbeitsgenauigkeit beeinträchtigen.

1. Was ist Siebdruck auf Leiterplatten?

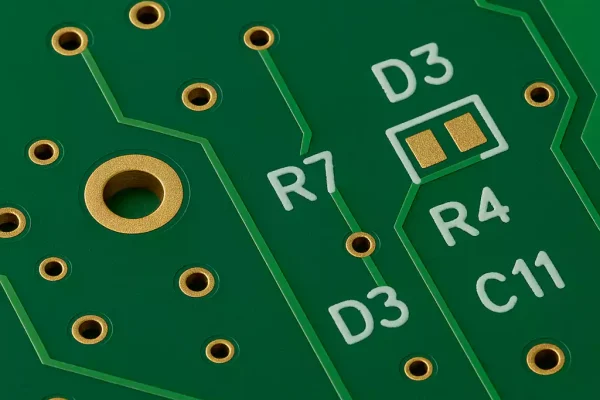

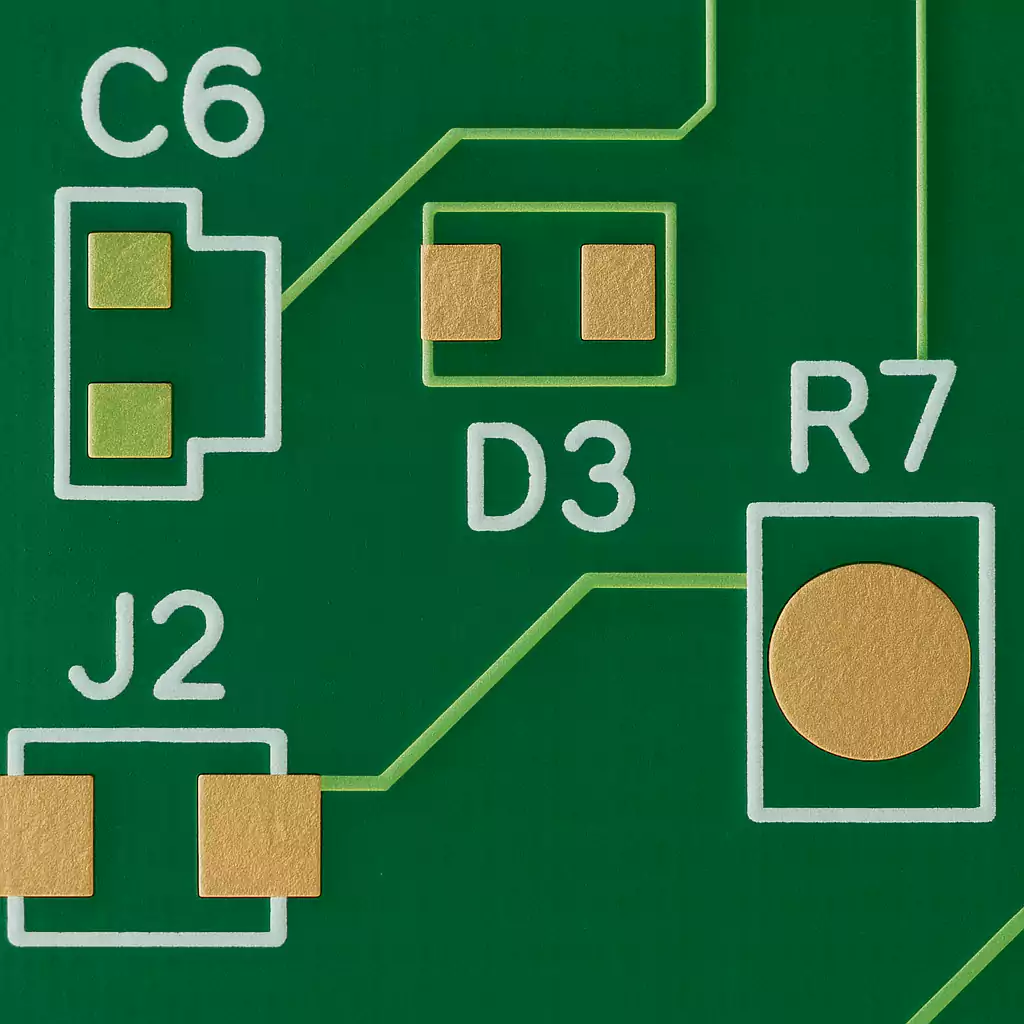

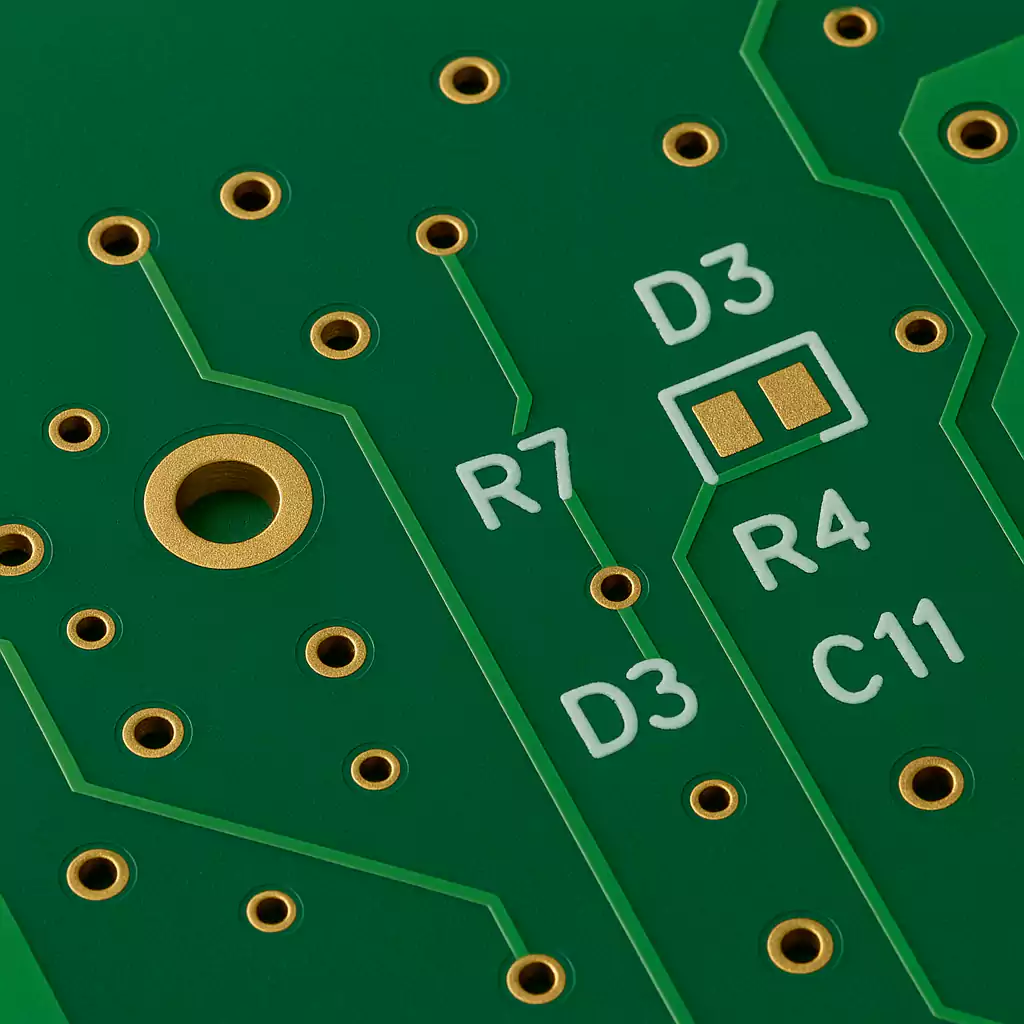

Die Siebdruckschicht enthält nichtleitende Tintenmarkierungen, die auf die Lötstopplackschicht gedruckt sind. Diese Markierungen umfassen typischerweise:

- Referenzbezeichner (z. B. R1, C3, U5)

- Polaritätsanzeigen für Dioden, Kondensatoren, LEDs

- Pin 1-Markierungen für ICs

- Herstellerlogos, Teilenummern, Versionskontrolle

- Montage- und Prüfschilder

Aufgrund des hohen Kontrasts wird für den Siebdruck am häufigsten weiße Tinte verwendet, je nach Lötmaskenfarbe können jedoch auch andere Farben wie Gelb oder Schwarz verwendet werden.

2. Siebdruckverfahren (Herstellungsübersicht)

Es gibt zwei Hauptmethoden zum Aufbringen von Siebdruck auf Leiterplatten:

- Siebdruck (traditionell)

- Verwendet eine Schablone oder ein Sieb zum Auftragen von Tinte auf Epoxidbasis

- Geeignet für die Produktion kleiner bis mittlerer Stückzahlen

- Begrenzte Auflösung; kann extrem feinen Text oder dichte Layouts nicht verarbeiten

- Direkter Legendendruck (DLP oder digitaler Siebdruck)

- Tintenstrahlbasierte Methode, bei der Text direkt auf die Tafeloberfläche gedruckt wird

- Bietet eine höhere Auflösung und eine bessere Ausrichtung mit Designebenen

- Bevorzugt für Designs mit hoher Dichte und kleinen Schriftarten

Nach dem Drucken wird die Platine ausgehärtet oder gebacken, um die Tinte zu härten und die Haltbarkeit beim Löten und bei der Handhabung sicherzustellen.

3. Siebdruck-Designrichtlinien für zuverlässige Leiterplatten

Um Probleme bei der Montage zu vermeiden und die Lesbarkeit zu erhalten, befolgen Sie diese bewährten Vorgehensweisen für den Siebdruck:

3.1 Mindestschriftgröße und Linienbreite

- Empfohlene Mindestschrifthöhe: 1,0 mm (≈ 40 mil)

- Minimale Linienbreite: 6 mil (0,152 mm)

- Vermeiden Sie übermäßig dekorative Schriftarten – verwenden Sie zur besseren Übersichtlichkeit serifenlose, vektorbasierte Schriftarten (z. B. Arial oder OCRA).

3.2 Abstand zu Pads und Vias

- Halten Sie mindestens 6 mil Abstand zwischen Siebdruck und:

- SMD-Pads

- Durchgangslöcher

- Lötmaskenöffnungen

- Wenn Siebdruckfarbe lötbare Bereiche überlappt, kann dies die Lötbarkeit und die Reflow-Qualität beeinträchtigen und zu nicht nassen Verbindungen oder verbrannter Tinte während des Lötens führen.

3.3 Best Practices für die Siebdruckplatzierung

- Platzieren Sie Referenzkennungen in der Nähe von Komponenten, aber nicht darunter

- Achten Sie auf eine einheitliche Ausrichtung, um die Lesbarkeit zu verbessern (z. B. der gesamte Text horizontal oder an den Kanten der Tafel ausgerichtet).

- Vermeiden Sie die Platzierung von Siebdrucken in BGA-Bereichen mit hoher Dichte oder auf Lötmaskenöffnungen

- Verwenden Sie bei doppelseitigen Platinen den Siebdruck nur, wenn die Komponenten sichtbar sind.

3.4 Überfüllung vermeiden

- Überladen Sie die Platine nicht mit redundanten oder unnötigen Siebdruckinformationen

- Nutzen Sie bei Bedarf Montagezeichnungen zur detaillierten Beschriftung

3.5 Montage und Inspektion berücksichtigen

Markieren Sie Prüfpunkte, Sicherungswerte und Polaritäten deutlich

Stellen Sie sicher, dass der Text groß und deutlich genug für die manuelle Montage und optische Inspektion ist

Häufige Fehlerfälle und Tipps zur Vorbeugung

Selbst wenn Leiterplattendesigns die ersten Prüfungen bestehen, können während der Herstellung Probleme mit Lötstopplack und Siebdruck auftreten – oft aufgrund übersehener Abstände, Fehlausrichtungen oder mangelhafter Lagendefinitionen. Im Folgenden finden Sie einige der häufigsten Probleme und wie Sie sie vermeiden können.

1. Lötmasken-Abdeckpads

Problem:

Pads sind teilweise oder vollständig mit Lötstopplack bedeckt, was eine ordnungsgemäße Benetzung beim Löten verhindert. Dies kann zu kalten Lötstellen, offenen Schaltkreisen oder der Ablösung von Bauteilen führen.

Grundursache:

- Unzureichende Lötmasken-Erweiterungseinstellungen im CAD

- Fehlausrichtung während der Belichtung oder Bildgebung

- Fehlinterpretation der CAM-Schicht

Tipps zur Vorbeugung:

- Tragen Sie eine Lötmaskenerweiterung von mindestens 3–5 mil über die Kanten der Kupferpads hinaus auf

- Verwenden Sie NSMD-Pads (Non-Solder Mask Defined) für die meisten SMT-Anwendungen

- Überprüfen Sie die letzten Gerber-Schichten, um sicherzustellen, dass die Pad-Öffnungen frei sind

- Bestätigen Sie die Ausrichtungstoleranz mit Ihrem Leiterplattenhersteller

2. Lötmaskensplitter oder Brückenbruch

Problem:

Schmale Lötstoppmaskensplitter (oder „Dämme“) zwischen benachbarten Pads können während der Entwicklung brechen oder weggeätzt werden, wodurch freiliegende Kupferbrücken entstehen, die Kurzschlüsse verursachen.

Grundursache:

- Die Maskenbrückenbreite liegt unter dem vom Hersteller vorgegebenen Minimum (oft < 4 mils).

- Komponenten mit engem Rastermaß (z. B. QFP, BGA) ohne angemessenes Lötdammdesign

- Überätzen während der Entwicklungsphase

Tipps zur Vorbeugung:

- Halten Sie eine Brückenbreite der Lötmaske von ≥ 4 mil ein (prüfen Sie die Möglichkeiten des PCB-Anbieters).

- Vermeiden Sie „messerscharfe“ Splitter – verschmelzen Sie Öffnungen, wenn die Brücken zu dünn sind

- Bei hochdichten Designs teilen Sie den Herstellern besondere Anforderungen mit

3. Siebdruck überlappender Pads oder Vias

Problem:

Auf Pads oder Durchkontaktierungen gedruckte Siebdruckfarbe kann das Löten beeinträchtigen und zu unzuverlässigen Verbindungen, Brandflecken oder Verunreinigungen beim Reflow führen.

Grundursache:

- Keine Abstandsregel zwischen Siebdruck- und Kupferschichten

- Manuelle Etikettenplatzierung zu nahe an SMD-Pads

- Fehlendes Siebdruck-DRC in der Designsoftware

Tipps zur Vorbeugung:

- Halten Sie einen Mindestabstand von 5 mil zwischen Siebdruck und Pads ein

- Verwenden Sie Design Rule Checks (DRC), um Überlappungen zwischen Siebdruck und Pad zu erkennen

- Vermeiden Sie die Platzierung von Referenzkennungen innerhalb von BGA-Bereichen oder über Testpunkten

- Erwägen Sie in kritischen Bereichen, den Siebdruck vollständig zu unterdrücken

4. Unvollständige oder verbleibende Lötmaske

Problem:

Nach der Entwicklung verbleibt in einigen Bereichen die teilweise entwickelte Lötstoppmaske, was zu Verunreinigungen, schlechter Lötbarkeit oder inkonsistenter Sichtprüfung führt.

Grundursache:

- Unterbelichtung oder unzureichende Entwicklungszeit

- Verunreinigte Plattenoberfläche vor der Beschichtung

- Dicke oder ungleichmäßige Lötstopplackierung

Tipps zur Vorbeugung:

- Sorgen Sie für eine ordnungsgemäße Vorreinigung und Oberflächenvorbereitung vor der Maskenbeschichtung

- Verwenden Sie validierte Belichtungs-/Entwicklungsprofile mit Ihrem Anbieter

- Führen Sie nach der Maskenentwicklung AOI- oder Sichtprüfungen durch, um Reste zu erkennen

Neue Technologien und Trends bei Lötstoppmasken und Siebdruck

Da Leiterplattendesigns immer dichter und komplexer werden, entwickeln sich die für Lötmasken und Siebdruckanwendungen verwendeten Technologien schnell weiter, um den modernen Fertigungsanforderungen gerecht zu werden.

1. Tintenstrahlgedruckte Lötmaske

Herkömmliche fotostrukturierbare Lötstoppmasken (LPI) erfordern mehrere Schritte, darunter Beschichtung, Bildgebung und Entwicklung. Der Tintenstrahldruck von Lötstoppmasken gewinnt jedoch als hochpräzise, direkt beschreibbare Alternative zunehmend an Bedeutung. Er macht Fotowerkzeuge überflüssig, reduziert Ausrichtungsfehler und minimiert Materialabfall. Diese Technik eignet sich besonders für HDI-Platinen und Prototypen, die eine schnellere Bearbeitungszeit erfordern.

2. Digitaler Siebdruck

Herkömmliche Siebdruckverfahren haben bei Fine-Pitch-Komponenten und kleinen Bezeichnungen Probleme. Digitaler Siebdruck mit Tintenstrahl- oder UV-Lasertechnologie bietet eine höhere Auflösung und bessere Ausrichtung. Er ermöglicht kleinere Schriftarten, präzise Positionierung und verbesserte Haltbarkeit, was insbesondere bei kompakten oder hochzuverlässigen Leiterplatten wichtig ist.

3. Materielle Fortschritte

Neue Lötstopplackmaterialien mit verbesserter thermischer Stabilität, geringem dielektrischen Verlust und RoHS-konformen, halogenfreien Zusammensetzungen werden für Hochgeschwindigkeits- und Hochtemperaturanwendungen zum Standard. Diese fortschrittlichen Materialien verbessern die Zuverlässigkeit von Leiterplatten unter Reflow-Löt- und bleifreien Verarbeitungsbedingungen.

Häufig gestellte Fragen (FAQ)

Können Lötstoppmasken Pads oder Vias abdecken?

Nein. Lötstopplack sollte Pads nicht abdecken, es sei denn, es ist eine Überspannung der Vias beabsichtigt. Das Abdecken von Pads kann zu schlechter Lötbarkeit oder offenen Verbindungen führen.

Was ist die ideale Lötmaskenausdehnung?

Normalerweise 3–5 mils über das Kupferpad hinaus. Dies ermöglicht Ausrichtungstoleranzen und stellt sicher, dass das Pad vollständig freiliegt.

Was ist die minimale lesbare Textgröße im Siebdruckverfahren?

Aus Gründen der Übersichtlichkeit nach dem Löten wird eine Höhe von mindestens 1 mm mit einer Linienbreite von 6 mil empfohlen.

Kann der Siebdruck lötbare Bereiche überlappen?

Nein. Halten Sie mindestens 5 mil Abstand zu Pads oder Vias, um Lötprobleme zu vermeiden.

Was ist der Unterschied zwischen SMD- und NSMD-Pads?

·SMD: Lötstoppmaske überlappt die Pad-Kanten.

·NSMD: Pad ist vollständig freigelegt. Bevorzugt für die meisten SMT-Designs.

Abschluss

Lötstopplack und Siebdruckschichten sind entscheidend für die Zuverlässigkeit und Herstellbarkeit von Leiterplatten. Ein korrekt aufgetragener Lötstopplack verhindert Lötbrücken, schützt Kupferoberflächen und verbessert die elektrische Isolierung. Der Siebdruck hingegen gewährleistet eine präzise Bauteilplatzierung und eine eindeutige Identifizierung bei Montage und Prüfung.

Durch die Einhaltung korrekter Designpraktiken – wie z. B. korrekte Lötmaskenausdehnung, Abstände und Siebdruckausrichtung – können Sie häufige Produktionsprobleme wie Pad-Abdeckung oder Fehlregistrierung vermeiden. Die sorgfältige Beachtung dieser Details während der Designphase verbessert nicht nur die Lötbarkeit, sondern reduziert auch Fehler und Nacharbeit.

Möchten Sie sicherstellen, dass Ihr nächstes PCB-Design die DFM-Prüfungen problemlos besteht? Beginnen Sie mit der Beherrschung des Lötmasken- und Siebdruckprozesses.