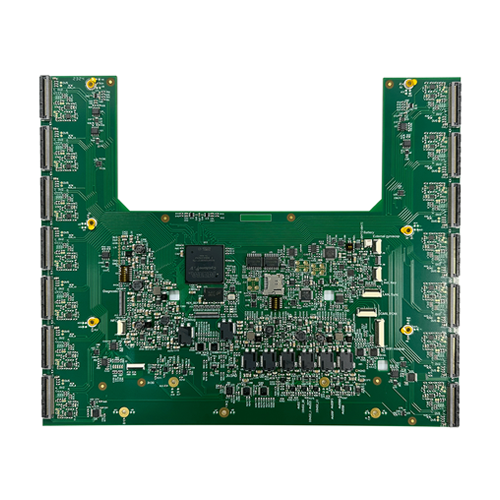

F1: Warum wird in dieser Rigid-Flex-Leiterplatte ARLON PI-Material verwendet?

A1: ARLON-Polyimid-Materialien bieten hervorragende Wärmebeständigkeit, Dimensionsstabilität und elektrische Leistung – ideal für die Luft- und Raumfahrt, wo Temperaturwechsel und Zuverlässigkeit entscheidend sind.

F2: Welche Herausforderungen bringt die 18-lagige Rigid-Flex-Struktur mit sich?

A2: Komplexe Laminierungszyklen, die präzise Ausrichtung zwischen starren und flexiblen Zonen sowie die Vermeidung von Verzug sind die wichtigsten Herausforderungen. Unser Herstellungsprozess umfasst spezielle Laminierungskontrollen, um strukturelle Integrität und Leistung zu gewährleisten.

F3: Können Impedanzwerte angepasst werden?

A3: Ja, wir unterstützen die individuelle Impedanzanpassung. Bitte geben Sie Ihre Zielimpedanz und Referenzschichtkonfiguration während der Entwurfsphase an.

F4: Wie gewährleisten Sie die Zuverlässigkeit von Vias in der Luft- und Raumfahrt?

A4: Wir befolgen die Standards der Klasse 3A mit hoher Kupferbeschichtungsdicke (≥ 30 μm) und führen strenge Integritätsprüfungen der Vias durch, darunter Thermoschock- und Querschnittsanalysen.

F5: Wie hoch ist die typische Vorlaufzeit für eine so komplexe Leiterplatte?

A5: Die Lieferzeiten variieren je nach Designkomplexität und Validierungsbedarf. Für diese 18-lagige Rigid-Flex-Platine beträgt der typische Produktionszyklus 20–25 Werktage, vorbehaltlich der DFM-Prüfung.