In der modernen Elektronikfertigung beeinflusst die Struktur einer starren Mehrlagen-Leiterplatte (ML-PCB) unmittelbar Leistung, Zuverlässigkeit und Herstellbarkeit eines Produkts.

Da Mehrlagen-Boards in vielen Ausprägungen vorkommen, bietet das von der IPC (Institute for Printed Circuits) etablierte IPC Multilayer PCB Classification-System einen umfassenden Satz an Designstandards, die die Klassen und Typen starrer Leiterplatten definieren.

Diese Standards geben Entwicklern und Herstellern eine gemeinsame Sprache, um Stack-ups, Via-Strukturen und Qualitätserwartungen eindeutig zu kommunizieren.

Dieser Beitrag erklärt, wie IPC-2221, IPC-2222 und IPC-2226 Mehrlagen-Leiterplatten klassifizieren – und warum das Verständnis dieser IPC Multilayer PCB Classification Ihnen hilft, für Ihr nächstes Projekt die richtige Design- und Fertigungsstrategie zu wählen.

Die Rolle der IPC-Standards im Leiterplattendesign

Die IPC ist die weltweit führende Normungsorganisation für die Elektronikfertigung.

Ihr Ziel ist es, einheitliche Regeln und Definitionen über Design, Fertigung, Bestückung und Prüfung hinweg zu etablieren, sodass alle Beteiligten – von Ingenieur:innen bis zu Produktionsteams – dieselbe technische Sprache sprechen.

Im Mehrlagen-Design leisten IPC-Standards mehr als nur Struktur zu beschreiben; sie definieren, wie Konstruktionsabsichten kommuniziert werden.

Wenn auf einer Zeichnung „Type 3 Multilayer“ oder „HDI Type II“ steht, wissen Entwickler:innen und Leiterplattenhersteller sofort, welche Lagenkonfiguration sowie Prozessanforderungen gemeint sind.

IPC-2221 — Allgemeiner Standard für Leiterplattendesign

IPC-2221 fungiert als Dachstandard für alle Leiterplattendesigns.

Er legt allgemeine Designprinzipien fest, u. a. Leiterbahnabstände, Breite des Annular Rings, Isolationsabstände, Materialeigenschaften sowie elektrische und mechanische Anforderungen.

Im Mehrlagen-Design bildet IPC-2221 die Grundlage für alle weiteren Standards.

Er selbst klassifiziert keine konkreten Board-Typen, sondern liefert den Rahmen für Standards wie IPC-2222 und IPC-2226.

Kurz gesagt: IPC-2221 ist die Basis – nicht das Endziel.

IPC-2222 — Abschnittsstandard für starre organische Leiterplatten

IPC-2222 fokussiert klassische starre Mehrlagen-Leiterplatten mit allgemeinen (nicht extremen) Strukturgrößen.

Er definiert zwei Hauptstrukturen anhand der Via-Verbindungen zwischen Innenlagen.

Klassifikation nach IPC-2222

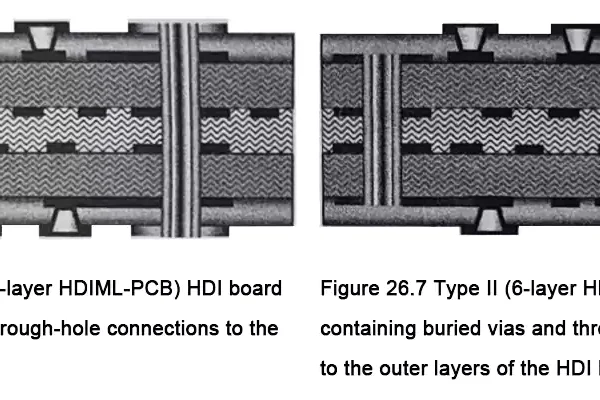

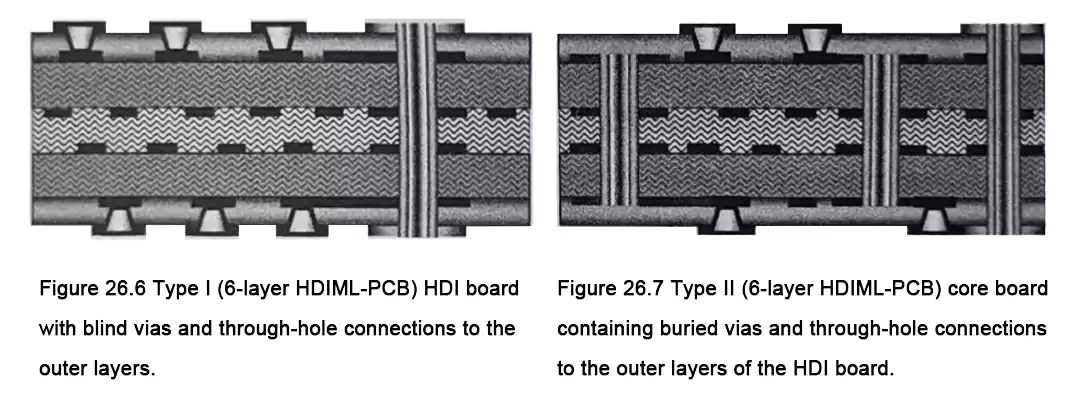

- Type 3 — Mehrlagen-Board ohne Blind- oder Buried-Vias

Der am weitesten verbreitete Aufbau.

Sämtliche Lagen sind über durchkontaktierte Bohrungen (PTH) verbunden; Blind- oder Buried-Vias kommen nicht zum Einsatz.

Type-3-Boards dominieren die Allgemeinelektronik, industrielle Steuerungen und Kommunikationsgeräte – dank niedriger Kosten, hoher Ausbeute und reifer Prozesse. - Type 4 — Mehrlagen-Board mit Blind- und/oder Buried-Vias

Hier werden Blind- bzw. Buried-Vias ergänzt, um die Leitungsdichte zu erhöhen und Innenraum zu sparen.

Eingesetzt bei Fine-Pitch-BGAs oder hochdichten Steckverbindern, wenn kürzere Verbindungswege benötigt werden.

Dafür sind engere Lagenregistrierung, komplexere Laminierung und präzises Bohren erforderlich – mit dem Vorteil deutlich dichterer Verdrahtung.

IPC-2226 — Designstandard für High-Density Interconnect (HDI)-Leiterplatten

Mit kleiner werdenden Geräten und steigenden I/O-Zahlen stoßen traditionelle Mehrlagenstrukturen an Grenzen.

Daher standardisiert IPC-2226 HDI-Leiterplatten, die Microvias, Blind/Buried-Vias und sequentielle Laminierung nutzen, um extrem hohe Verdrahtungsdichten zu erreichen.

Klassifikation nach IPC-2226

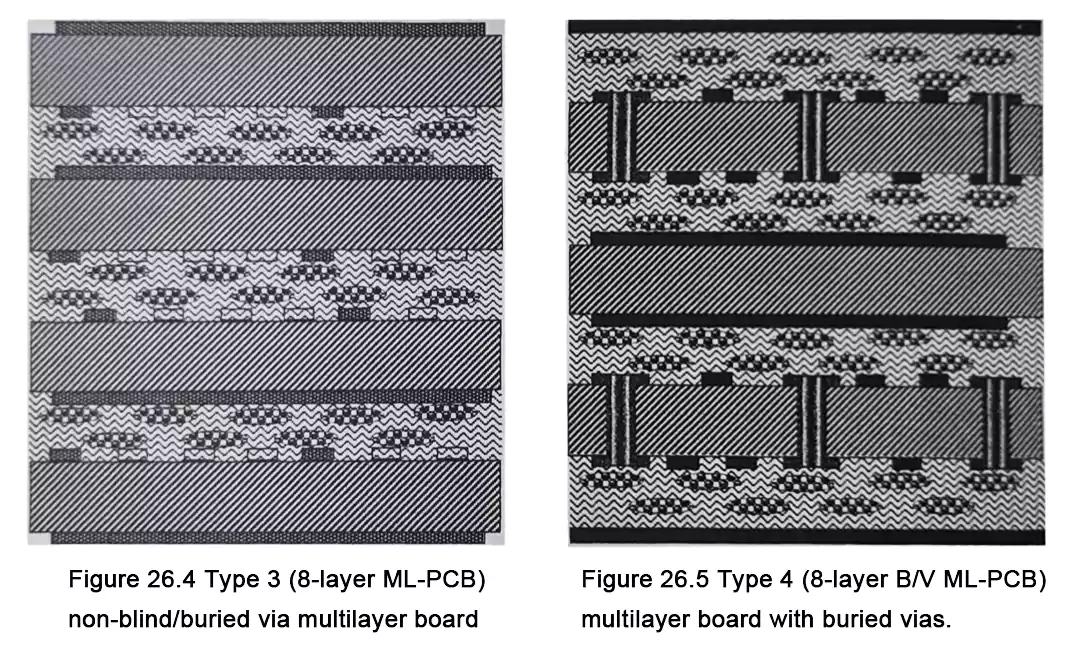

- Type I — Struktur 1[C]0 oder 1[C]1

Eine einzelne Build-up-Schicht mit Microvias zur Core-Lage.

Zusätzlich können Durchkontaktierungen die Außenlagen verbinden.

Der einfachste HDI-Aufbau, häufig in kompakten Consumer-Geräten. - Type II — 1[C]0 oder Core 1[C] mit Buried-Vias

Der Core enthält Buried-Vias; die äußeren Build-up-Schichten verwenden laser-gebohrte Microvias.

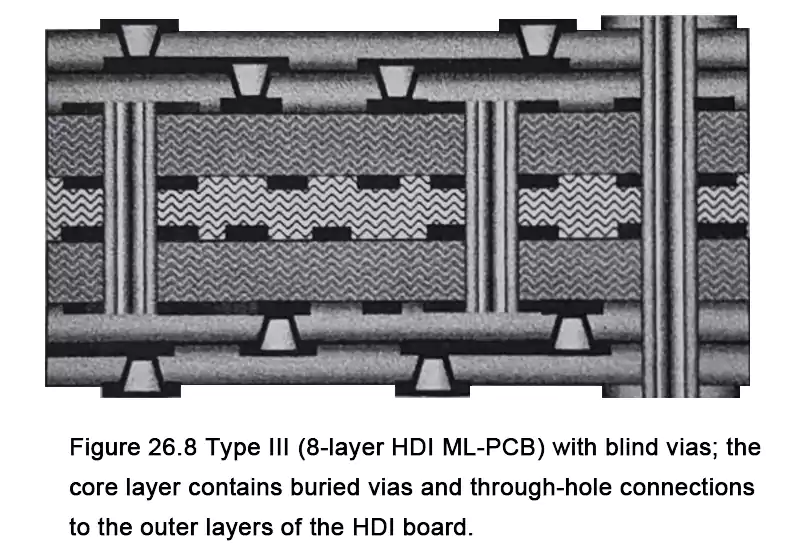

Dieser Hybridansatz vereint Vorteile klassischer Mehrlagen und HDI – ideal für Smartphones, Automobilelektronik und dichte IoT-Module. - Type III — Struktur >2[C]>0

Mehrere sequentielle Build-up-Schichten mit Buried- und/oder Durchkontaktierungen.

Kennzeichen fortgeschrittener HDI-Designs, oft mit mehrfachem Laserbohren und Laminieren.

Eingesetzt in 5G-Modulen, Hochgeschwindigkeits-Servern und HPC-Systemen.

IPC-2226 liefert nicht nur die Typdefinitionen, sondern auch Design- und Prozessanforderungen – z. B. Grenzwerte für Microvia-Durchmesser, Laminierreihenfolgen, Kupferdickenkontrolle sowie Prüfungen der Verbindungszuverlässigkeit.

Warum die IPC Multilayer PCB Classification in der Praxis zählt

Die Unterschiede zwischen IPC-2221, IPC-2222 und IPC-2226 zu verstehen, ist nicht nur Theorie – es beeinflusst direkt, wie Boards entwickelt und gefertigt werden.

Zentrale Auswirkungen auf die Entwicklung

- Design for Manufacturability (DFM)

Jeder IPC-Typ impliziert andere Fertigungsmöglichkeiten.

Type-3-Boards kann nahezu jeder Leiterplattenhersteller fertigen, während HDI Type III Laserbohren, sequentielle Laminierung und präzise Registrierung erfordert. - Kosten und Durchlaufzeit

Mit wachsender Komplexität – von Type 3 → Type 4 → HDI Type III – steigen Kosten und Fertigungsdauer deutlich.

Die richtige IPC-Wahl hilft, Performance, Zuverlässigkeit und Budget auszubalancieren. - Zuverlässigkeit und Performance

IPC-Standards definieren Erwartungen an Via-Integrität, Interlagenhaftung, Verzug (Warpage) und Isolationsabstände.

Die passende Klassifikation sorgt für konstante Leistung über thermische Zyklen und mechanische Belastungen hinweg. - Universelle Kommunikation

Die IPC-Klassifikation stellt eine standardisierte Designsprache bereit.

Ein Hinweis wie „IPC-2226 Type II“ übermittelt Lieferanten weltweit sofort die Stack-up-Intention – ohne Interpretationsspielraum und mit weniger Änderungen.

Fazit

Von der allgemeinen Designgrundlage IPC-2221 über die konventionellen Mehrlagenstrukturen nach IPC-2222 bis zu den fortgeschrittenen HDI-Konfigurationen gemäß IPC-2226 schafft das IPC-System eine klare Hierarchie für das Design starrer Leiterplatten.

Für Ingenieur:innen bedeutet das Beherrschen der IPC Multilayer PCB Classification mehr als bloße Normerfüllung – es ist der Schlüssel zu zuverlässigen, fertigbaren und wirtschaftlichen Leiterplattendesigns.

In der Elektronikindustrie ist die Einhaltung der IPC-Standards keine Einschränkung, sondern eine gemeinsame Ingenieurssprache entlang der gesamten globalen Lieferkette.