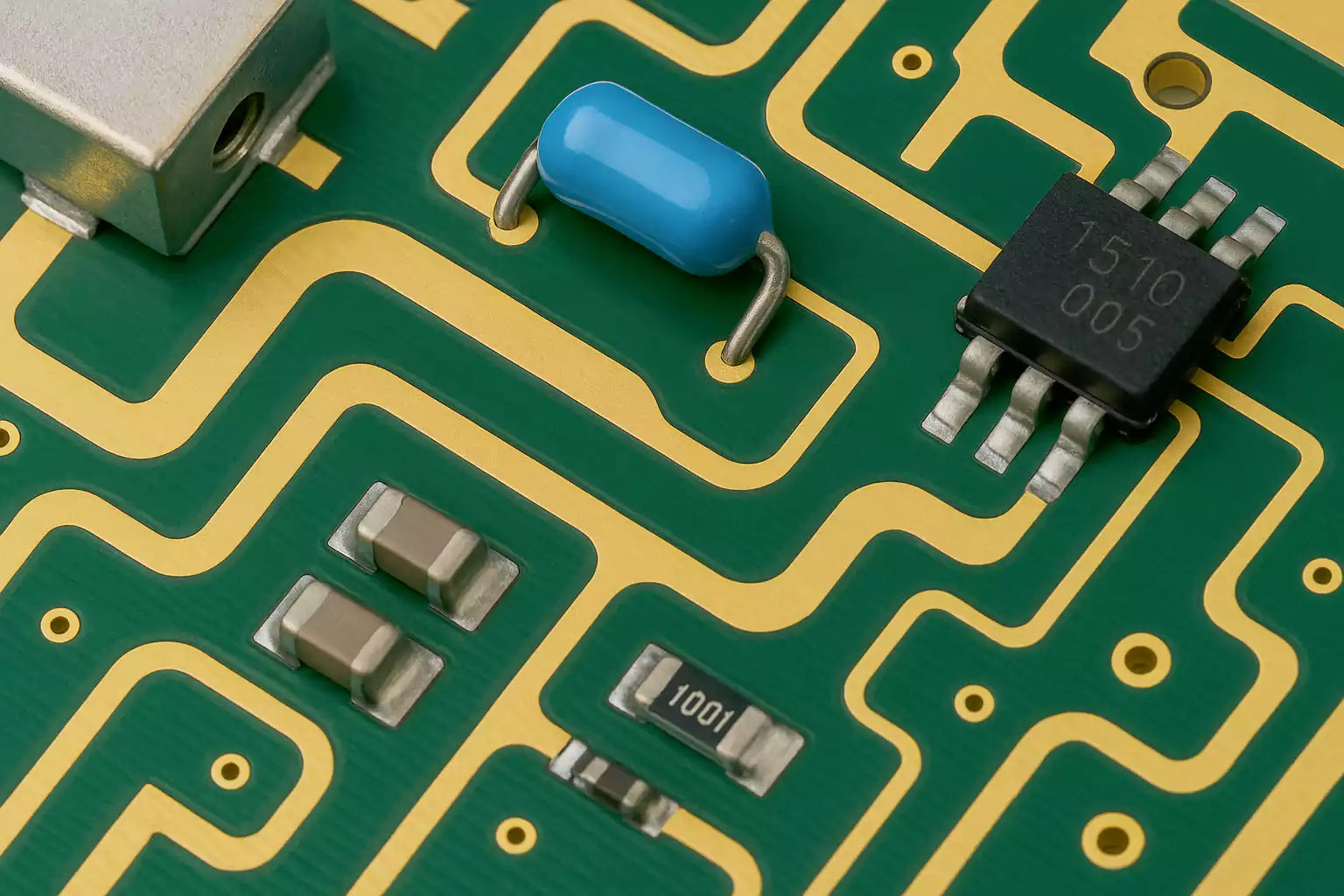

Neben den gängigen Harzen werden in PCB-Substraten viele weitere Chemien eingesetzt. Bei der Harzauswahl müssen Entwickler:innen und Fertiger Leistung und Kosten austarieren. Beides wird von Rohstoffen, Prozesskosten, Herstellmethoden und nachgelagerten PCB-Prozessen beeinflusst.

1. Epoxidharz-Blends

Mit anderen Harzsystemen gemischte Epoxidharze wurden breit entwickelt, um High-End-Anwendungen zu bedienen, die die Leistungsgrenzen standardmäßiger, epoxidbasierter Substrate überschreiten.

Obwohl diese fortgeschrittenen Materialien teurer sind, ist der Hauptgrund für ihren Einsatz die Forderung nach verbesserten elektrischen Eigenschaften—insbesondere niedrigere Dielektrizitätskonstante (Dk, εr) und geringerer Verlustfaktor (Df, tan δ)—zur Unterstützung des Hochfrequenz-Betriebs.

Gängige Epoxid-Blends sind:

- Epoxid–PPO (Polyphenylenoxid)

- Epoxid–Cyanatester

- Epoxid–Isocyanurat

Dank Prozessoptimierung hat sich der Einfluss dieser Materialien auf die Standard-PCB-Fertigung deutlich reduziert. Dennoch sind spezielle Prozesskontrollen bei Mehrlagen-Lamination, Bohren, Entschmieren (Desmearing) und Lochwand-Vorbereitung erforderlich.

Epoxidharz-Blends werden vor allem in Hochfrequenz- und Hochgeschwindigkeitsanwendungen eingesetzt, z. B. in Antennen, RF- und drahtlosen Kommunikationsgeräten, High-Performance-Computing sowie High-Speed-Ethernet-Systemen.

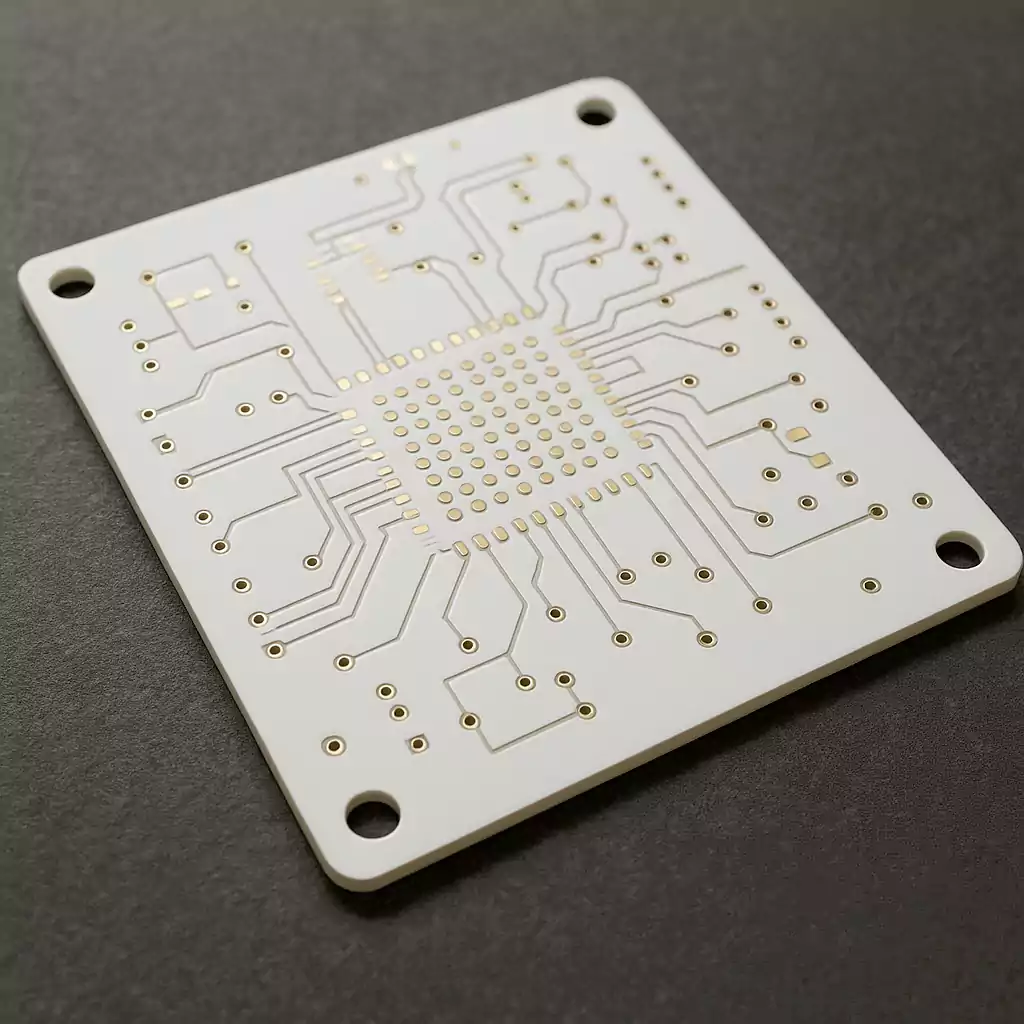

2. BT (Bismaleimid-Triazin)/Epoxid

Meist dient Epoxidharz als Modifikator und wird dem BT-Harz beigemischt. Daher werden diese Materialien typischerweise als Epoxid-Hybridharze klassifiziert. BT/Epoxid-Systeme besitzen in der Regel eine Glasübergangstemperatur (Tg) von 180 °C bis 300 °C und bieten eine ausgewogene Kombination aus hervorragenden elektrischen, thermischen und chemischen Widerstandseigenschaften.

BT/Epoxid-Materialien erfüllen viele anspruchsvolle Anforderungen des Halbleiter-Packaging und sind daher eine verbreitete Wahl für BGA-Substrate und Trägermaterialien für Chip-Gehäuse. Sie eignen sich ebenso gut für hochdichte Multilayer-PCBs, die hohe thermische, elektrische und chemische Leistung verlangen.

Demgegenüber stehen jedoch Kompromisse—an erster Stelle die Kosten. Je höher der BT-Anteil, desto teurer das Material. Zudem sind BT-Laminatfolien spröder und weisen eine höhere Wasseraufnahme auf als Standard-Epoxid-Lamine.

3. Cyanatester

Cyanatester-Harze bieten eine sehr hohe Tg (um 250 °C), exzellente elektrische Eigenschaften, hohe mechanische Festigkeit bei Temperaturen sowie gute thermische Stabilität. Ihre Biege- und Zugfestigkeiten übertreffen die von difunktionalen Epoxiden. Reiner (unmodifizierter) Cyanatester ist allerdings teuer und erfordert spezialisierte Verarbeitung, was die Gesamtherstellungskosten erhöht.

Mit modifizierten Cyanatestern (z. B. Bisphenol-A-Cyanatester) lassen sich die Aushärtetemperaturen auf ca. 170 °C senken; zudem verbessern sich Beständigkeit, Flammschutz und Haftung. Diese Modifikationen erhöhen jedoch die Sprödigkeit, weshalb in der Regel Zähigkeitsmodifikatoren eingesetzt werden.

Das Blenden von Cyanatester mit Epoxid verbessert die Verarbeitbarkeit und senkt die Kosten, wodurch der Einsatz in Hochfrequenz-PCBs ermöglicht wird. Heute überschneiden sich die Einsatzfelder weitgehend mit Epoxid–PPO, einschließlich Hochfrequenz-/Hochgeschwindigkeitskommunikation und leistungsstarker Elektronik.

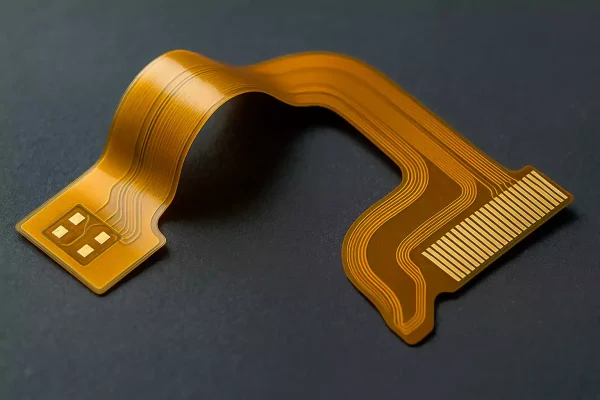

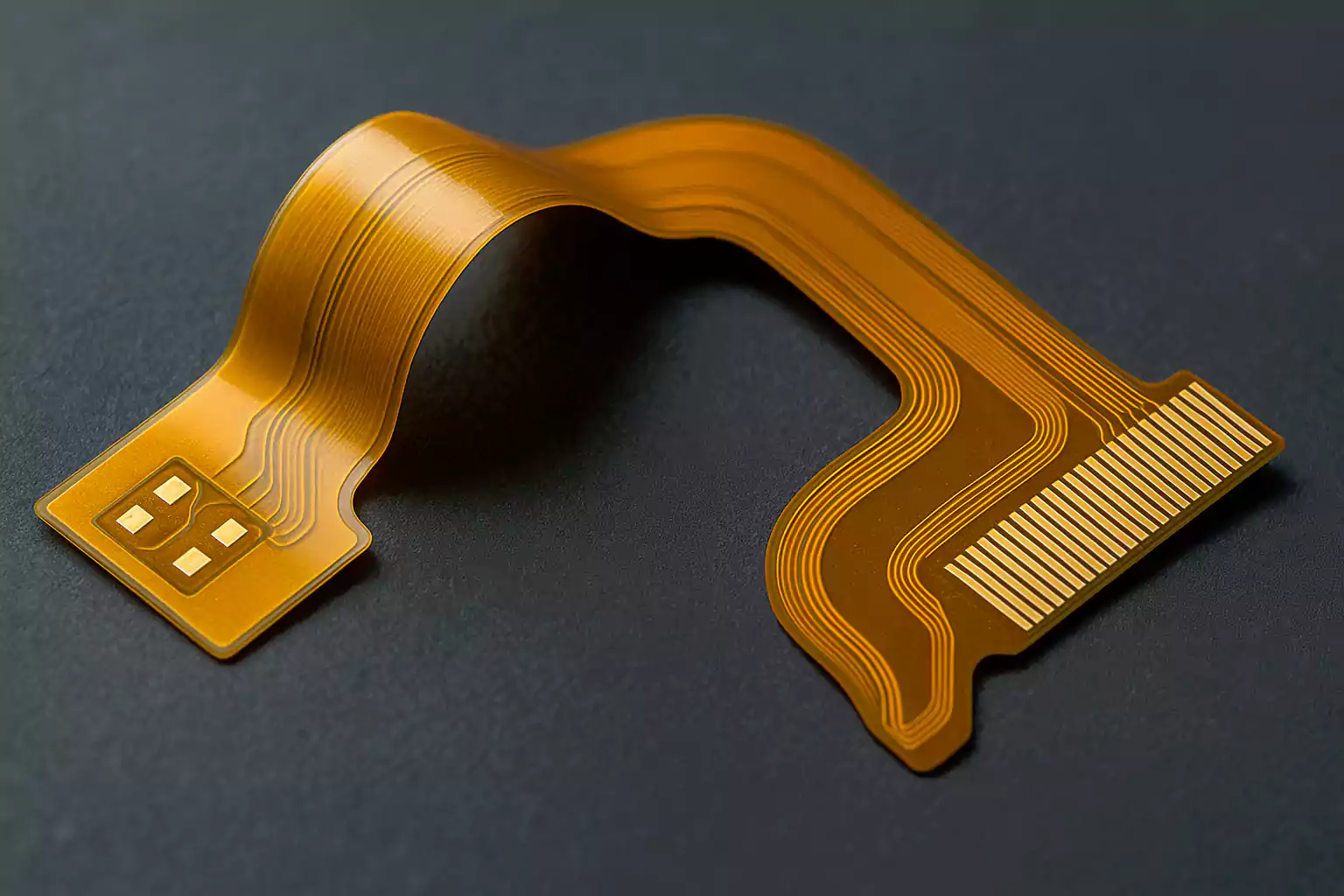

4. Polyimid (PI)

Polyimidharz bietet eine außergewöhnliche Wärmebeständigkeit. Die Tg eines reinen Polyimid-Substrats beträgt etwa 260 °C, während modifizierte oder zähgemachte Polyimid-Substrate eine Tg von rund 220 °C aufweisen. Zudem liegt die thermische Zersetzungstemperatur sehr hoch, was eine exzellente thermische Zuverlässigkeit ermöglicht. Eine hohe Tg reduziert die thermische Ausdehnung, da der Großteil der Ausdehnung unterhalb der Tg stattfindet und dort gering bleibt.

Dieses Material wird häufig für Leiterplatten eingesetzt, die eine hohe Alterungs- und Temperaturbeständigkeit erfordern—z. B. in Luft- und Raumfahrtelektronik, Ölbohrausrüstung und militärischen Systemen, in denen thermische Performance entscheidend ist.

Polyimide sind jedoch sehr teuer und in der Verarbeitung anspruchsvoll, was ihren Einsatz auf spezialisierte Anwendungen begrenzt. In der heutigen Hochvolumen-Fertigung werden Polyimide hauptsächlich in flexiblen Basismaterialien wie flexiblen kupferkaschierten Laminaten (FCCL) verwendet.

5. PTFE (Polytetrafluorethylen, „Teflon“)

PTFE-Substrate kommen dort zum Einsatz, wo erstklassige elektrische Performance unverzichtbar ist. Diese Materialien erfordern hochspezialisierte Prozesse und sind kostenintensiv. Um die Kosten zu beherrschen, wird PTFE oft in hybriden Stackups eingesetzt—nur bestimmte Lagen nutzen PTFE, während andere aus günstigeren, konventionellen Materialien bestehen. So bleiben die Gesamtkosten der Leiterplatte kontrollierbar, während kritische RF-Anforderungen erfüllt werden.

6. PPE (Polyphenylenether)

PPE bietet bessere elektrische und thermische Eigenschaften als Epoxidharz. Es eignet sich gut für RF-, Wireless- und High-Speed-Computing-Produkte. Frühere PPE-Formulierungen waren in der Verarbeitung komplex, doch spätere Anpassungen an Rezeptur und Rheologie ermöglichten die Kompatibilität mit Standard-PCB-Fertigungslinien—mit lediglich geringem Prozess-Feintuning.

Weitere Harztypen und -formulierungen

Wie gezeigt, prägt die molekulare Struktur die Eigenschaften von Laminaten maßgeblich. Um neue Leistungsanforderungen der PCB-Industrie zu erfüllen, wurden zahlreiche neue Harze erforscht und eingeführt—jeweils mit klar unterscheidbaren Merkmalen.

Daher liegt der Entwicklungsfokus stärker auf Materialeigenschaften und Herstellbarkeit als auf Reaktionschemie oder Polymersynthese. Für PCB-Ingenieur:innen und Fertiger stehen elektrische, thermische und mechanische Eigenschaften sowie das Prozessverhalten im Vordergrund—also wie sich das Material bohren, laminieren, metallisieren, binden, Feuchtigkeit aufnehmen lässt und die Bestückung übersteht.

Hinweise für den deutschsprachigen Fachgebrauch:

• Gängige Abkürzungen (Dk/Df, Tg, RF, PTFE, PPE, PPO, BT) bleiben in der internationalen Schreibweise erhalten.

• Temperaturen sind in °C angegeben.

• Bezeichnungen wie „Entschmieren (Desmearing)“ und „Lochwand-Vorbereitung“ sind branchenüblich; je nach Werksstandard können alternative Termini verwendet werden.