Was ist eine Surface-Mount-PCB?

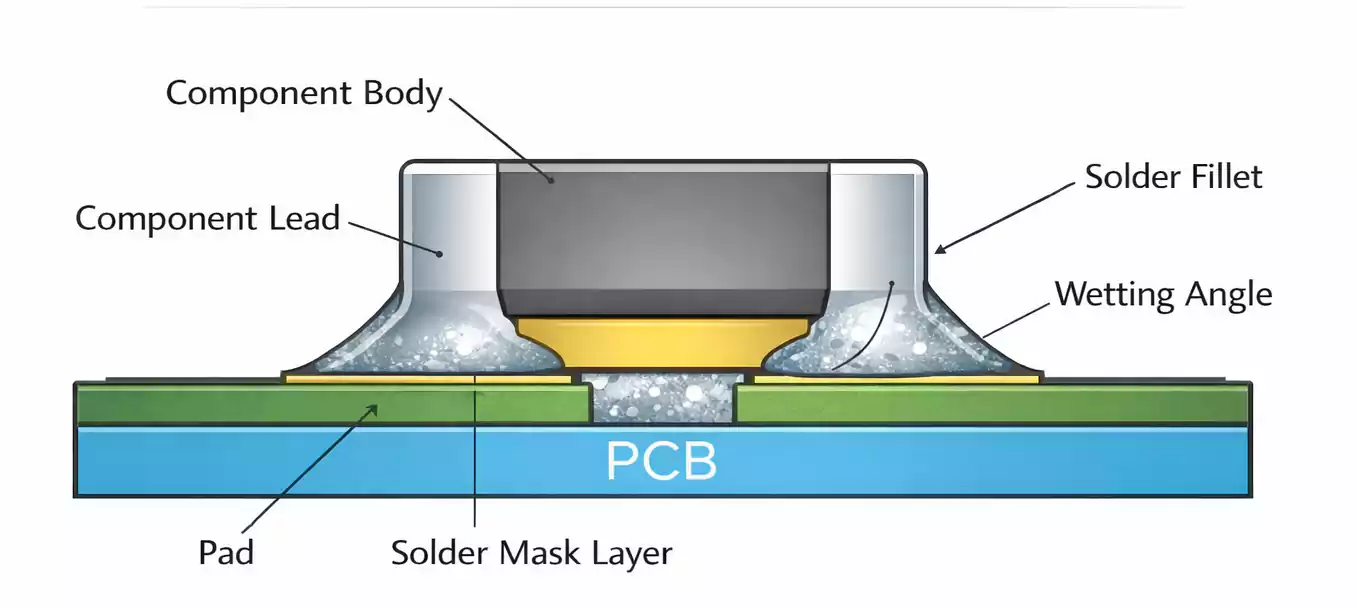

Eine Surface-Mount-PCB (Leiterplatte mit oberflächenmontierten Bauteilen) ist eine Leiterplatte, auf der elektronische Bauteile direkt auf Pads der Oberfläche verlötet werden – ohne durchkontaktierte Bohrungen. Dieses Verfahren heißt Surface Mount Technology (SMT), die Bauteile heißen Surface-Mount Devices (SMDs).

Im Vergleich zu Through-Hole (THT) ermöglicht SMT eine deutlich höhere Bestückungsdichte. Die Bauteile sind kleiner und leichter und können beidseitig montiert werden.

SMT vs. THT: Was soll ich wählen?

Der Hauptunterschied zwischen SMT und THT liegt in der Art, wie Bauteile befestigt werden.

- Bei THT besitzen Bauteile lange Anschlüsse, die durch gebohrte Löcher geführt und auf der Gegenseite verlötet werden.

- Bei SMT sitzen die Bauteile auf Pads und werden per Reflow-Löten verlötet.

SMT einsetzen, wenn:

- Sie kleinere Leiterplatten mit hoher Dichte benötigen.

- Automatisierte Bestückung und Serienfertigung geplant sind.

- Performance und Signalgeschwindigkeit wichtig sind.

THT einsetzen, wenn:

- Große oder schwere Bauteile (z. B. Steckverbinder, Transformatoren) verbaut werden.

- Hohe mechanische Festigkeit gefordert ist.

In vielen modernen Produkten wird gemischt bestückt: Logik-/Signalkreise mit SMT, Leistungsbauteile mit THT.

Designprozess für Surface-Mount-PCBs

Ein gutes SMT-Design beginnt mit klarer Planung:

1) Schaltplan & Footprints

- Verwenden Sie standardisierte SMD-Footprints aus Ihrer CAD-Bibliothek.

- Prüfen Sie Polaritäsmarkierungen, Pin-Nummern und Referenzbezeichnungen, um Platzierungsfehler zu vermeiden.

2) Bauteilplatzierung (Placement)

- Nach Funktion gruppieren: Power, Signal, Steuerung.

- Hochfrequente und empfindliche Bauteile nahe beieinander platzieren.

- Freiräume für Bestückungsautomaten und Reflow-Prozess vorsehen.

3) Routing

- Kurze, direkte Leiterbahnen zur Reduzierung von Rauschen und Widerstand.

- Für High-Speed-Signale: Impedanz kontrollieren, differenzielle Paare ausbalancieren.

- Bei BGAs Fan-outs sorgfältig planen, Via-in-Pad bei Bedarf nutzen.

4) Fertigungsdetails

- Fiducials und Tooling-Holes für Ausrichtung ergänzen.

- Panelisierung (V-Nut oder „Mouse-Bites“) für kleine Boards zur besseren Handhabung.

PCB-Stencil und Lötpaste

Ein Stencil ist eine dünne Metallschablone, mit der Lötpaste vor dem Bestücken auf die Pads gedruckt wird. So erhält jedes Pad die korrekte Menge Lötpaste.

1) Warum Stencils wichtig sind

Ohne Stencil führt manuelles Auftragen leicht zu zu viel oder zu wenig Lötpaste und damit zu Defekten.

2) Dicke und Apertur-Design

- Übliche Stencil-Dicken: 0,10–0,15 mm.

- Dünnere Stencils für feine Pitch-Abstände, dickere für größere Pads.

- Bei QFN/BGA werden Aperturen oft leicht reduziert, um Bridging zu vermeiden.

- Für 0402/0201 hilft das Design, Tombstoning oder Verschiebung zu verhindern.

3) Grundlagen der Lötpaste

- Lötpaste besteht aus Metallpulver und Flux.

- Wählen Sie die richtige Legierung: bleifrei (SAC305) oder Sn63Pb37 je nach Anforderung.

- Gekühlt lagern und innerhalb der Haltbarkeit verwenden.

SMT-Montageprozess

Die SMT-Bestückung ist stark automatisiert und umfasst:

1) Lötpasten-Druck

Der Stencil liegt auf der PCB, eine Metallrakel verteilt die Paste gleichmäßig. Konstanter Druck ist entscheidend für zuverlässige Lötstellen.

2) Pick-and-Place

Hochgeschwindigkeitsmaschinen platzieren Bauteile gemäß CAD-Daten. Zuführung über Gurte, Trays oder Tubes.

3) Reflow-Löten

Die bestückte Leiterplatte läuft durch den Reflow-Ofen. Typischer Temperaturverlauf: Vorheizen, Einweichen/Soak, Reflow-Spitze, Abkühlung. Das Lot schmilzt und bildet feste Verbindungen.

4) Reinigung & Beschichtung

Bei Bedarf werden Flux-Reste entfernt. Für raue Umgebungen schützt Conformal Coating vor Feuchte und Staub.

5) Inspektion & Test

- SPI prüft das Volumen der Lötpaste.

- AOI kontrolliert Platzierung und Lötstellen.

- Röntgen inspiziert verdeckte Lötstellen (z. B. unter BGA/QFN).

Häufige SMT-Fehler und deren Vermeidung

Auch mit Automatisierung treten Fehler auf. Die häufigsten:

- Tombstoning (Aufstellen) – Ungleiches Pastenvolumen oder Temperatur. Gegenmaßnahme: ausgewogene Pad-Geometrie, korrekter Reflow-Verlauf.

- Bridging (Lötbrücken) – Zu viel Lot oder zu geringer Abstand. Gegenmaßnahme: Aperturen anpassen.

- Zu wenig Lot – Pastenvolumen zu gering. Gegenmaßnahme: größere Apertur oder dickere Schablone.

- Solder Balling (Lötperlen) – Spritzer des Fluxes beim Reflow. Gegenmaßnahme: Temperaturprofil optimieren.

- Voids bei BGA – Eingeschlossene Gase. Gegenmaßnahme: kontrollierte Aufheizrate, optimiertes Stencil-Design.

Ein korrektes Pad-Design und prozesssichere Parameter erhöhen den Ertrag deutlich.

Elektrische Vorteile & Zuverlässigkeit von SMT

1) Besseres elektrisches Verhalten

Kürzere Anschlüsse bedeuten geringere Induktivitäten und Kapazitäten – weniger Verzerrung. Signal- und Power-Integrität verbessern sich, besonders bei GHz-Designs.

2) Kompakt & leicht

SMT ermöglicht kleinere und leichtere Produkte – ideal für portable Geräte und IoT.

3) Mechanische & thermische Zuverlässigkeit

Richtiges Pad-Design und Lotmenge ergeben robuste Lötstellen.

Bei Leistungsbauteilen verbessern thermische Vias und große Kupferflächen die Wärmeabfuhr.

Mehrfache thermische Zyklen können Lötstellen ermüden – Materialwahl und Layout müssen ausgewogen sein.

PCB-Materialien und Oberflächen für SMT

1) Basismaterial

Für bleifreies Reflow eignen sich Laminate mit höherer Glasübergangstemperatur (Tg) und geringem CTE – typischerweise FR-4 > 170 °C.

2) Oberflächenfinish und Einfluss

- ENIG: Sehr gute Lötbarkeit, flach – ideal für feine Pitches.

- Immersion Silver (IAg): Kosteneffizient, gut für Hochfrequenz.

- OSP: Umweltfreundlich, wirtschaftlich bei kurzer Lagerzeit.

- HASL: Günstig, aber weniger plan – für sehr feine SMT weniger geeignet.

3) Verzug (Warpage) kontrollieren

PCB-Verzug führt zu schlechten Lötstellen. Symmetrischer Stack-up und Kupferbalance reduzieren das Durchbiegen im Reflow.

Gemischte Bestückung & Advanced Packages

Viele Produkte nutzen Mixed Assembly – SMT und THT auf einer Leiterplatte.

1) Typische Mischung

- SMT für Signal-/Logikschaltungen

- THT für Leistungsbauteile oder Steckverbinder

2) Arbeiten mit BGA und QFN

- Bei BGA sind Fan-outs und Via-in-Pad entscheidend.

- Bei QFN: Thermal Pad unter dem Chip mit geeigneten Stencil-Aperturen, um Voids zu vermeiden.

3) Reflow auf zwei Seiten

Bei zweiseitiger Bestückung zuerst leichte Bauteile auf der Unterseite löten. Der zweite Reflow erfolgt so, dass vorhandene Lötstellen nicht erneut aufschmelzen.

Häufige Fragen zu Surface-Mount-PCBs

F1: Warum treten bei BGA Lufteinschlüsse (Voids) auf?

Eingeschlossene Gase oder schlechte Pastenfreigabe. Lösung: optimiertes Stencil-Design und kontrolliertes Aufheizen.

F2: Welches Oberflächenfinish ist für SMT am besten?

ENIG und Immersion Silver bieten flache, lötfreundliche Oberflächen.

F3: Wichtigster Vorteil von SMT bei High-Speed-Schaltungen?

Kürzere Verbindungen reduzieren parasitäre Effekte und verbessern die Signalqualität.

Fazit

Die Surface-Mount-Technologie ist das Rückgrat moderner Elektronik. Sie ermöglicht kleinere, schnellere, zuverlässigere Leiterplatten – und senkt die Kosten in der Serienfertigung.

Mit gutem Layout, durchdachtem Stencil-Design und sauberem Reflow-Prozess erreichen Sie hochwertige und ertragsstarke Baugruppen.

FastTurn PCBs ist auf schnelle, zuverlässige SMT- und Mixed-Technology-Fertigung spezialisiert. Vom Prototyp bis zur Serienproduktion sorgen wir für Präzision, Konsistenz und termingerechte Lieferung jeder Leiterplatte.