Einleitung

Egal, ob du als DIY-Elektronikbastler:in dein erstes Projekt bestückst oder als Fertigungsingenieur:in eine Großserie überwachst – ein Prinzip bleibt unverrückbar: Jede Leiterplatte muss getestet werden. Printed Circuit Boards (PCBs) sind das Rückgrat nahezu aller modernen Elektronik. Schon kleinste Defekte – etwa eine Lötbrücke, eine unterbrochene Leiterbahn oder ein fehljustiertes Bauteil – können zu Produktversagen, teuren Rückrufen oder gefährlichen Fehlfunktionen führen.

Dennoch wird das PCB-Testen oft unterschätzt oder schlecht ausgeführt, besonders in der frühen Prototypenphase oder bei Kleinserien. Ohne eine strukturierte Teststrategie funktionieren selbst hervorragend entworfene Schaltungen nach dem Einschalten möglicherweise nicht wie vorgesehen.

In diesem umfassenden Leitfaden führen wir dich durch alles, was du zum Testen einer PCB wissen musst – von der grundlegenden Sichtprüfung bis hin zu fortgeschrittenen, automatisierten Systemen wie In-Circuit-Testing (ICT), Flying-Probe-Tests und KI-gestützter optischer Inspektion.

Wer braucht PCB-Tests?

PCB-Tests sind kein Einheitsverfahren. Je nach Rolle, Erfahrungsstand und Produktionsvolumen unterscheiden sich die Anforderungen stark. Um relevante Strategien zu liefern, schauen wir uns vier typische Nutzergruppen an und wie jede von effektiven Tests profitiert.

| Nutzertyp | Typischer Anwendungsfall | Herausforderungen | Testbedarf | Zentrale Vorteile |

|---|---|---|---|---|

| DIY-Hobbyist:innen | Kleine Eigenprojekte mit Arduino, Kits oder Prototyping | Begrenzte Werkzeuge, wenig Training, kein Zugang zu Pro-Equipment | Sichtprüfung, Durchgangsprüfungen mit Multimeter, modularer Test | Weniger Aufbaufehler, Zeitersparnis, Bauteilschutz |

| Elektronikingenieur:innen | PCB-Design & Prototyping für F&E oder Produkte | Komplexe Schaltungen, Termindruck, Designvalidierung | Oszilloskop-Tracing, Funktionstest, Simulation | Schnellere Iteration, weniger Redesigns, höhere Sicherheit vor Produktion |

| Production-Test-Engineers | Hochvolumentests in der Fertigung | Trade-off zwischen Tempo & Genauigkeit, Kleinstfehler in großen Chargen | ICT, Flying-Probe, AOI | Hoher Durchsatz, konstante Qualität, weniger Retouren/Nacharbeit |

| Reparaturtechniker:innen | Diagnose & Reparatur fehlerhafter Boards | Fehlende Schaltpläne, unklare Symptome, Zeitdruck | Durchgangsprüfung, Boundary-Scan, Thermografie, Signalverfolgung | Schnellere Diagnose, geringere Ersatzkosten, höhere Kundenzufriedenheit |

Die eigene Einordnung hilft, geeignete Testmethoden, Werkzeuge und Workflows festzulegen – ob du eine einzelne Platine auf der Werkbank prüfst oder Tausende in der Produktion.

Überblick über den PCB-Test-Workflow

Bevor wir in Werkzeuge und Techniken eintauchen, ist der Gesamtprozess wichtig. Ob Prototypen-Fehlersuche oder Produktionsvalidierung: Eine logische, schrittweise Vorgehensweise spart Zeit, reduziert Fehler und liefert konsistente Resultate.

Ablauf des PCB-Testprozesses

Sichtprüfung

Suche nach offensichtlichen Defekten wie Lötbrücken, fehlenden Bauteilen, schlechter Ausrichtung oder Brandspuren.

Durchgangs- & Kurzschlussprüfung

Mit dem Multimeter verifizieren, dass Leiterbahnen wie vorgesehen verbunden sind und keine ungewollten Kurzschlüsse bestehen.

Versorgungsprüfung

Spannung behutsam anlegen, Stromaufnahme überwachen und Versorgungsschienen (Rails) prüfen.

Bauteil- & Funktionstests

Schlüsselbauteile (ICs, Sensoren, Regler) verifizieren und Basisfunktionen über Signal-Tracing oder Funktionsaufbauten testen.

Automatisierte Tests (falls zutreffend)

- In-Circuit-Testing (ICT)

- Flying-Probe-Tests

- Automatische Optische Inspektion (AOI)

- Boundary Scan / JTAG

- ROSE-Test auf ionische Verunreinigung

Simulation & Signal-Integrität (optional, für komplexe Boards empfohlen)

EDA-Tools zur Verhaltenssimulation und Bewertung von Timing, Rauschen und Impedanz.

Debugging & Retest

Fehler beheben und relevante Tests erneut ausführen, um Fixes zu bestätigen.

Warum dieser Ablauf wichtig ist:

- Minimiert Bauteilschäden durch frühes Erkennen kritischer Probleme (z. B. Kurzschlüsse vor dem Einschalten).

- Unterstützt modularen Debug durch Isolieren von Fehlern in Stufen oder Teilsystemen.

- Skaliert von manuellen Kleinsttests bis zu automatisierten Fertigungsabläufen.

Detaillierte Schritt-für-Schritt-Anleitung

1) Sichtprüfung

Zweck: Offensichtliche Fertigungs-/Montagefehler identifizieren, bevor Spannung anliegt.

Darauf achten: Lötbrücken oder kalte Lötstellen, fehlende/fehlpositionierte Bauteile, Brand/Delamination/Leiterbahnschäden, Silkscreen-Fehler oder Polaritätsirrtümer.

Empfohlene Tools: Lupe/Mikroskop, Ringlicht/LED-Inspektionslampe, Wärmebildkamera (optional für Leistungsplatinen).

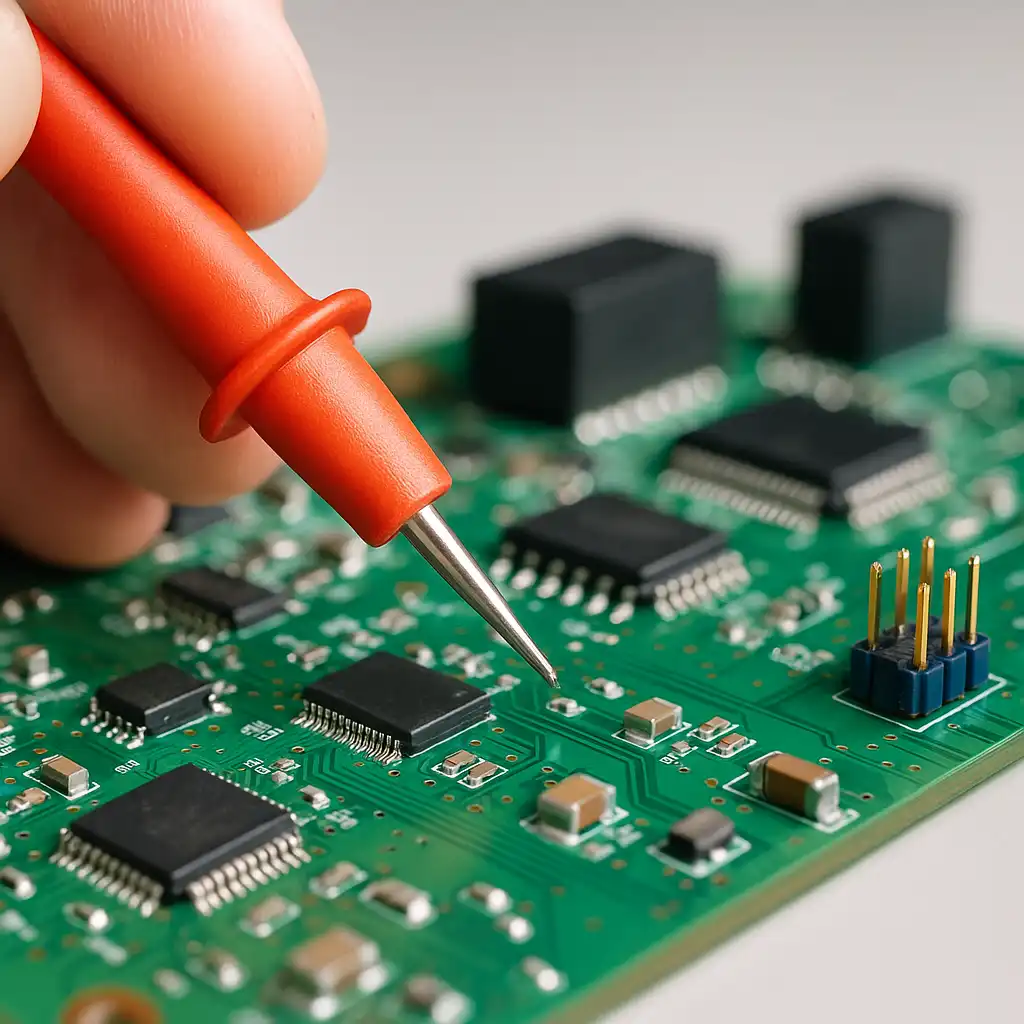

2) Durchgangs- & Kurzschlussprüfung

Zweck: Korrekte elektrische Verbindungen sicherstellen und ungewollte Kurzschlüsse erkennen.

Vorgehen: Digitalmultimeter im Durchgangsmodus; zwischen Pins, Leiterbahnen und Testpunkten messen; besonderes Augenmerk auf Power-/Ground-Kurzschlüsse.

Typische Checks: VCC–GND-Kurzschluss, unterbrochene Leiterbahnen oder schlechte Vias, Signalpfad-Durchgang (v. a. bei Multilayer).

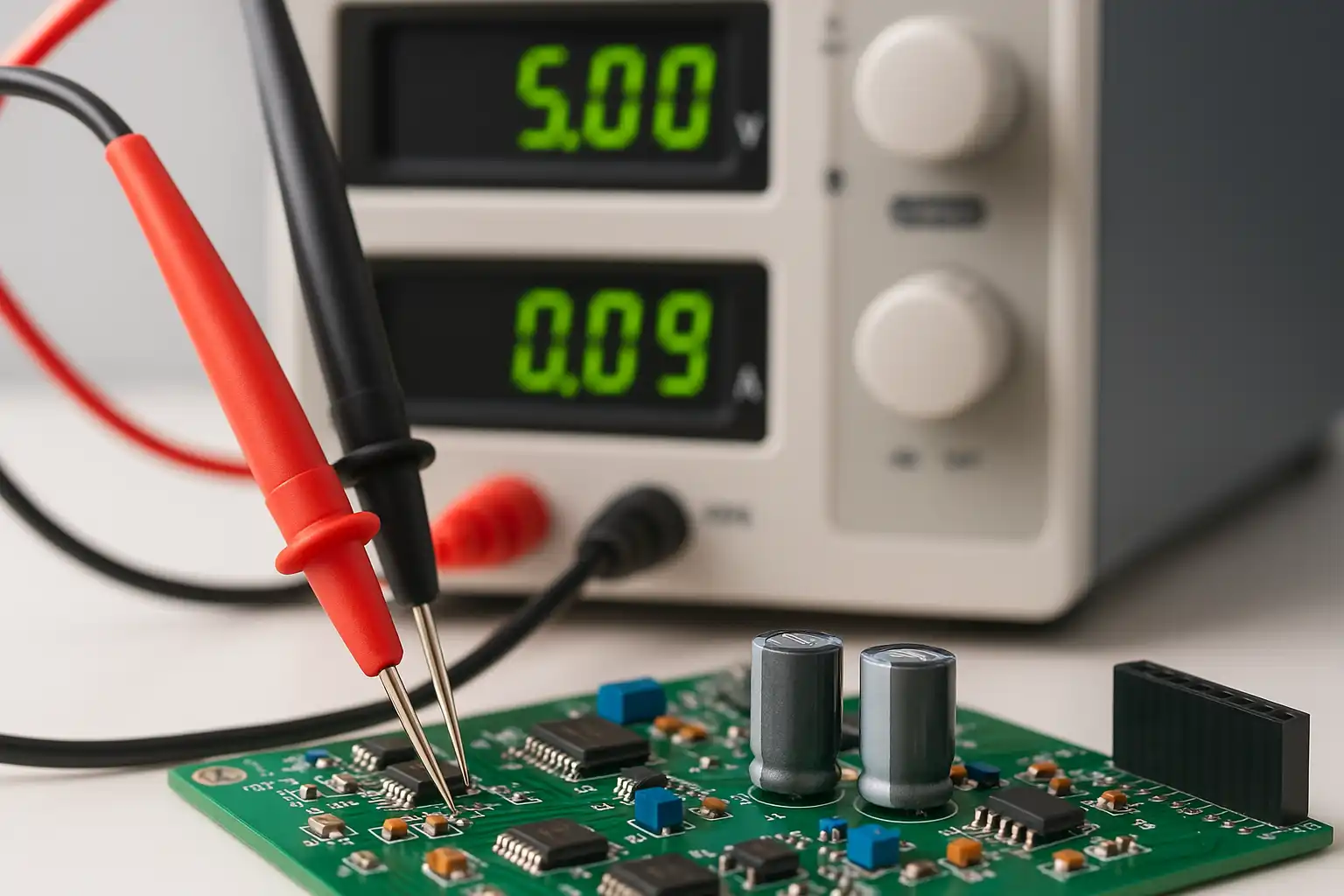

3) Versorgung verifizieren

Zweck: Sichere Spannungszuführung, ohne Bauteile zu gefährden.

Prozedur: Strombegrenztes Labornetzteil; Spannungen jeder Rail (z. B. 5 V, 3,3 V, Vcore) messen; unnormale Erwärmung/Stromaufnahme prüfen.

Tools: Labornetzteil mit Stromlimit, Multimeter & Thermografie, Lastsimulator (für Powermodule).

4) Funktions- & Bauteilebene

Zweck: Verifizieren, dass Einzelkomponenten und Subsysteme erwartungsgemäß arbeiten.

Schritte: Kritische ICs per Datenblatt/Funktionsskripten testen; Oszillatoren/Sensoren/Regler/MCUs prüfen; Oszilloskop oder Logikanalysator zum Tracen.

Use-Cases: Takt schwingt, I²C/SPI/UART-Kommunikation funktioniert, Sensoren reagieren auf Stimuli.

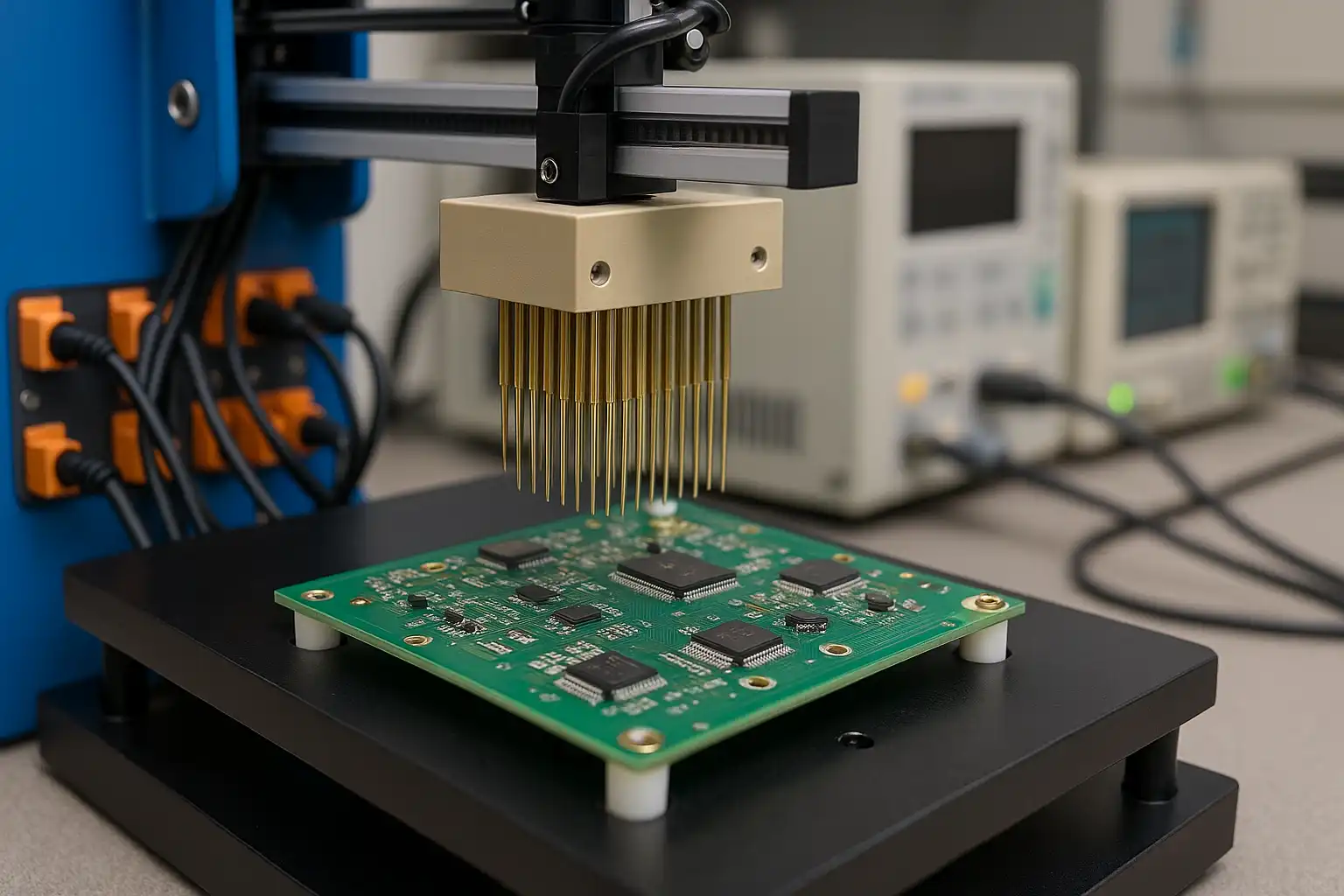

5) Automatisierte Tests (falls zutreffend)

Zweck: Geschwindigkeit, Präzision und Reproduzierbarkeit – vor allem in der Serie.

Methoden:

- ICT: „Nadelbett“ greift interne Netze ab (Widerstand, Kapazität, Diodenabfall …).

- Flying-Probe: Elektrische Prüfung ohne feste Vorrichtung – ideal für Prototypen/Kleinserien.

- AOI: Hochauflösende Bildprüfung von Löt-/Bestückungsfehlern.

- Boundary Scan / JTAG: Digitale Kette für BGAs & unzugängliche Pins.

- ROSE: Messung ionischer Verunreinigungen zur Sauberkeitsbewertung.

6) Simulation & Signal-Integrität

Zweck: Designfehler/Engpässe vor oder nach Realtests erkennen.

Tools: SPICE (PSpice, LTspice), SI-Werkzeuge (HyperLynx, OrCAD X), Analysen zu Übersprechen, Impedanz, Timing.

Anwendungen: High-Speed-Leitungen (USB, HDMI, DDR), Worst-Case-Spannungsabfall/Überstrom, Clock-Skew/Leitungsmismatch.

7) Debugging & Retesting

Zweck: Fehler beheben und Wirksamkeit nachweisen.

Techniken: „Divide & Conquer“, Vergleich mit „Golden Board“, Tausch verdächtiger Bauteile.

Dokumentation: Alle Fehltests & Ergebnisse protokollieren; Test-Revisionshistorie pflegen.

Testpunkt-Design & DFT (Design for Testability)

Warum Testpunkte zählen:

Testpunkte sind Kontaktpads/Pins, die elektrischen Zugriff auf kritische Netze (Power, GND, Clock, Daten) erlauben. Gute Platzierung kann:

- die Fehlersuche beschleunigen,

- Genauigkeit & Wiederholbarkeit verbessern,

- automatisierte Tests (ICT, Flying-Probe) ermöglichen,

- Langzeit-Kosten in Produktion & Wartung senken.

Wichtige Leitlinien zur Platzierung:

- Kritische Netze abdecken: Versorgungen (3,3 V/5 V/VCORE), GND, Kommunikationsleitungen (I²C/SPI/UART/CAN), Takte/Reset, wesentliche MCU/Sensor-Outputs.

- Abstände einhalten: IPC oder Hersteller-Specs; typisch 50–100 mil (1,27–2,54 mm) je nach Prüfspitze.

- SMD-Pads oder Durchkontaktierungen: SMD kompakt für Flying-Probe/Hand; robustere Vias für ICT.

- Klare Beschriftung im Silkscreen: z. B. TP1/TP2 oder GND_TEST – reduziert Fehler bei Hand-/Automatik-Probing.

- Sinnvoll gruppieren:

Power-Gruppe (VCC, GND, EN),

Kommunikations-Gruppe (TX, RX, SCL, SDA),

Signal/Debug (CLK, RESET, INT).

Erleichtert Header-, Jig- oder Flachband-Tests.

DFT über Testpunkte hinaus:

- Subsystem-Isolation: 0-Ω-Widerstände/Brücken zwischen Domänen zum gezielten Trennen.

- BIST (Built-In Self-Test): MCU-Routinen, die beim Boot bekannte Muster/Signale ausgeben.

- Programmier-/Debug-Zugänge: JTAG/SWD (ARM), ISP (AVR), UART/USB für Logs.

- Erreichbarkeit im Layout simulieren: Besonders bei dichten, doppelseitigen Boards – keine „unantastbaren“ Bereiche.

Häufige Fallstricke:

❌ Testpunkte auf GND/Power vergessen

❌ Pads unter Bauteilen ohne Zugangsöffnungen

❌ Messung an hochohmigen Knoten mit unzuverlässigen Werten

❌ Nur Sichtprüfung ohne elektrischen Zugriff

Pro-Tipp – denke wie ein:e Techniker:in:

„Kann man dieses Board ohne Schaltplan testen?“

„Kommt Flying-Probe/ICT überall hin?“

„Wenn die Firmware nicht bootet – kann ich trotzdem Power & Takte prüfen?“

Mit DFT-Prinzipien und gut platzierten Testpunkten legst du das Fundament für skalierbare Tests – vom Einzelstück bis zur 10 000er-Serie.

Unverzichtbare Testwerkzeuge & Kaufberatung

Die richtigen Tools sind entscheidend für Genauigkeit, Effizienz und Sicherheit – ob einfacher Prototypencheck oder Produktionslinie. Die ideale Ausstattung hängt von Budget, Anwendung und Teststufe (manuell vs. automatisiert) ab.

Must-Have-Werkzeuge

| Werkzeug | Zweck | Am besten für |

|---|---|---|

| Digitalmultimeter (DMM) | Spannungen, Durchgang, Widerstand, Strom | Alle Nutzer:innen |

| Oszilloskop | Zeitlicher Spannungsverlauf/Wellenformen | Ingenieur:innen, Advanced Diagnostics |

| Logikanalysator | Digitale Protokolle (I²C/SPI/UART …) | Embedded-Entwicklung, Protokolldebug |

| Labornetzteil | Sichere Versorgung mit einstellbarer Spannung/Stromlimit | Prototyping, sicheres Einschalten |

| Heißluftstation | SMD-Rework & Reparatur | Reparatur, Test nach Bestückung |

| Funktionsgenerator | Definierte Signale einspeisen | Analog/ Mixed-Signal-Tests |

| Wärmebildkamera/IR-Thermometer | Überhitzung/Spannungsabfall erkennen | Power-Verifikation, Debug |

| Test-Jig/Vorrichtung | Fixiert PCB & standardisiert Kontaktierung | Serienprüfung |

Automatisierte Testsysteme (Serie & komplexe Boards)

| Equipment | Funktion | Vorteile | Zu beachten |

|---|---|---|---|

| In-Circuit-Tester (ICT) | Jede Netzprüfung: R, C, Diodenabfall, Durchgang | Schnell, reproduzierbar, serienreif | Maßgefertigte Vorrichtung, hohe Einstiegskosten |

| Flying-Probe | Bewegte Sonden ohne Fixture | Kosteneffizient bei Kleinserien/Proto | Langsamer als ICT |

| AOI | Kamerabasiert – visuelle Defekte | Berührungslos, ideal für Löt/Placement | Keine elektrische Funktion |

| Boundary Scan / JTAG | Digitale Devices/Interconnects seriell prüfen | Top für BGA & unzugängliche Pins | Erfordert DFT & Firmware-Integration |

| ROSE-Tester | Ionische Verunreinigung | Sauberkeit (Luft-/Medizintechnik) | Für Low-Risk Consumer oft überflüssig |

Auswahl-Tipps

- Klein anfangen: Multimeter + Oszi + Labornetzteil decken ~80 % ab.

- Modular ausbauen: Schrittweise statt Komplettstation.

- Mieten/Leasen: Flying-Probe/ICT für kurze Läufe.

- Bewährte Marken: Fluke, Rigol, Keysight, Siglent, Tektronix.

- Open-Source & Budget: USB-Logikanalysatoren (Sigrok/PulseView), DIY-Fixtures, LTspice.

Starter-Kit (Prototyping & Reparatur)

| Tool | Empfohlene Specs | Preis (USD) |

|---|---|---|

| DMM | Auto-Range, Durchgangsbeep, True-RMS | 30–100 |

| Labornetzteil | 0–30 V, 0–5 A, Strombegrenzung | 60–200 |

| Oszilloskop | 2 Kanäle, ≥100 MHz, USB/Standalone | 200–400 |

| Löten + Heißluft | ESD-sicher, digitale Temp-Regelung | 60–150 |

| USB-Logikanalysator | 8 Kanäle, ≥24 MHz, Sigrok-kompatibel | 20–80 |

Mit geeigneten Werkzeugen meisterst du jede Testsituation – vom schnellen Prototyp-Check bis zur automatisierten Hochvolumen-Inspektion.

FAQs

Mein Board startet nicht – womit beginne ich?

Miss die Spannung an den Haupt-Rails (z. B. 3,3 V, 5 V, VCORE). Fehlt Spannung oder ist zu niedrig:

Polarität der Spannungsquelle prüfen.

Auf Kurzschluss zwischen Power & GND prüfen.

Wärmebild nutzen, um Hotspots zu finden.

Sicherung (falls vorhanden) und Powerschalter testen.

Bei Kurzschluss Abschnitte über Brücken/0-Ω-Widerstände isolieren.

Klicken/Flackern beim Einschalten – was bedeutet das?

Oft Power-Cycling durch:

Defekten Spannungsregler,

auslösende Überstromschutzschaltung,

Watchdog-Reset wegen instabiler Versorgung.

Kondensatoren & Regler prüfen; Stromaufnahme mit Labornetzteil verifizieren.

Seltsame DMM-Spannungen – ist das Bauteil defekt?

Nicht zwingend. MOSFETs/ICs verhalten sich komplexer als eine reine DC-Messung zeigt. Versuche:

Unter Last im Betrieb messen,

Oszilloskop-Wellenform ansehen,

Gegen ein bekannt gutes Teil vergleichen.

PCB ohne Firmware testen – wie?

Fokussiere auf:

Integrität der Rails & Spannungspegel,

Taktquellen (Quarz/Oszillator),

Passive (R/C),

Durchgang/Shorts der Signale.

Wenn möglich, Minimal-Firmware flashen, die UART-Muster sendet oder Pins toggelt.

Kein Zugriff auf ein Schlüsselsignal mit der Sonde?

Geplante Testpunkte nutzen,

An einem passiven Bauteil im Signalpfad messen,

JTAG/Boundary-Scan verwenden (falls vorhanden),

Bei Innenlagen: Simulation oder eingebaute Diagnostik.

Nach jeder Reparatur neu testen?

Ja. Jede Änderung birgt Risiko:

neue Lötbrücken,

hitzebedingte Leiterbahnschäden,

Flussmittelrückstände, die HF-Signale stören.

Retests sichern die Funktion nach jeder Modifikation.

Wie viele Testpunkte braucht ein Board?

Kein Fixwert, aber gute Faustregel:

Mindestens ein Testpunkt pro Rail,

Wichtige Kommunikations- & Signal-Leitungen,

GND-Testpunkte an gut zugänglichen Stellen,

Debug/Programmier-Header (UART, JTAG, …) für komplexe Boards.

Denke an Zugänglichkeit und Nutzen, nicht an Menge.

Kann ich bei gründlicher Sichtprüfung auf Automatiktests verzichten?

Nein. Optik findet Löt/Placement-Fehler, aber nicht alle elektrischen/ funktionalen Defekte. Methoden wie ICT oder AOI erhöhen die Trefferquote und Konsistenz deutlich.

Häufige Fehler & Praxisfälle

Typische Testfehler

| Fehler | Auswirkung | Abhilfe |

|---|---|---|

| Einschalten ohne Durchgangscheck | ICs können sofort zerstört werden | Widerstand zwischen Power & GND vor dem Einschalten prüfen |

| Keine Testpunkte auf Schlüsselnetzen | Späteres Debug kaum möglich | Testpunkte für Power/GND/Takt/I/O einplanen |

| Nur Sichtprüfung | Elektrische Defekte bleiben unentdeckt | Sicht- und elektrische Tests kombinieren |

| Kein Retest nach Rework | Neue Probleme bleiben unbemerkt | Nach jeder Änderung erneut testen |

| Auto-Range fürs Timing | Ungenaue/Träge Messwerte | Manuelle Bereiche oder Oszilloskop verwenden |

| Thermische Hinweise ignorieren | Überhitzung bleibt bis zum Ausfall unbemerkt | IR-Thermometer oder Wärmebildkamera nutzen |

Fall #1: Stummes Board nach der Bestückung

Symptom: Keine LEDs/Hitze/Reaktion nach Power-On.

Ursache: Lötbrücke zwischen VCC & GND unter der MCU → Kurzschluss.

Diagnose: Nahe 0 Ω zwischen Power & GND; Brücke unter Flussmittel film nicht sichtbar; nach MCU-Entfernung weg; sauberes Re-Soldering löste Problem.

Lektion: Immer Pre-Power-Durchgangstest. Flussmittel reinigen, mit Vergrößerung prüfen.

Fall #2: USB wird vom Host nicht erkannt

Symptom: Board läuft (Blink-LED), PC erkennt USB-Device nicht.

Ursache: Fehlender Pull-Up am D+-Pin – kein korrektes USB-Signal.

Diagnose: Logikanalysator zeigt keine Daten; Schaltplancheck; 1,5 kΩ Pull-Up zwischen D+ und 3,3 V gelötet → sofort erkannt.

Lektion: Schnittstellenspezifikationen/Referenzdesigns doppelt prüfen – bei USB/I²C/SPI kann ein Widerstand entscheiden.

Fall #3: Sporadischer Reset bei Batteriebetrieb

Symptom: Mit USB stabil, mit LiPo Resets.

Ursache: Einschalt-Inrush verursacht Spannungseinbruch; Entkoppel-C der MCU lag im Layout zu weit weg.

Diagnose: Oszi zeigt Drop von 3,3 V auf ~2,5 V; KerKo nahe MCU-VCC ergänzt → Problem gelöst.

Lektion: Layout-Effekte nicht unterschätzen: Stromverteilung & Kondensator-Placement sind so wichtig wie der Schaltplan.

Fazit

PCB-Test ist mehr als eine technische Pflicht – es ist ein entscheidender Qualitätssicherungsschritt zwischen Design und Zuverlässigkeit. Ob DIY-Projekt, Prototyp eines neuen Produkts oder Vorbereitung auf Großserien: Eine strukturierte, durchdachte Teststrategie ist essenziell.

Wir haben jede Phase der Test-Journey beleuchtet – von Sichtprüfung und Multimeter-Checks bis zu automatisierten Systemen und DFT-Prinzipien. Mit realen Herausforderungen, praxisnahen Tools und dem Fokus auf Planung, clevere Testpunkt-Layouts und methodisches Debugging stellst du sicher, dass jede Platine so funktioniert, wie sie entworfen wurde.