In der modernen Leiterplattenbestückung (PCBA) ist die Oberflächenmontagetechnik (SMT) das Rückgrat der elektronischen Baugruppenfertigung. Einzelne Arbeitsschritte sind zwar wichtig, doch die Stabilität, Präzision und Konsistenz des gesamten SMT-Prozessflusses bestimmen letztlich Produktqualität und Liefertreue.

Dieser Artikel bietet eine klare, technische Übersicht über den standardisierten SMT-Fertigungsprozess – ergänzt um praxisnahe Hinweise, wie unterschiedliche Verfahrensvarianten je nach Produktanforderung umgesetzt werden können.

Warum der SMT-Prozessfluss wichtig ist

Im SMT-Umfeld greift jede Phase unmittelbar in die nächste. Schon geringste Abweichungen zu Beginn können sich später zu massiven Fehlerbildern auswachsen. Ein klar definierter, reproduzierbarer Prozessfluss ist daher entscheidend, um Folgendes sicherzustellen:

- Hohe und gleichbleibende Produktqualität

- Vorhersehbare Ausbeute und weniger Nacharbeit

- Kürzere Durchlaufzeiten und bessere Kosteneffizienz

Kurz: Ein robuster SMT-Prozess ist die Basis jeder hochwertigen PCBA-Fertigungslinie.

Überblick über den SMT-Prozessfluss

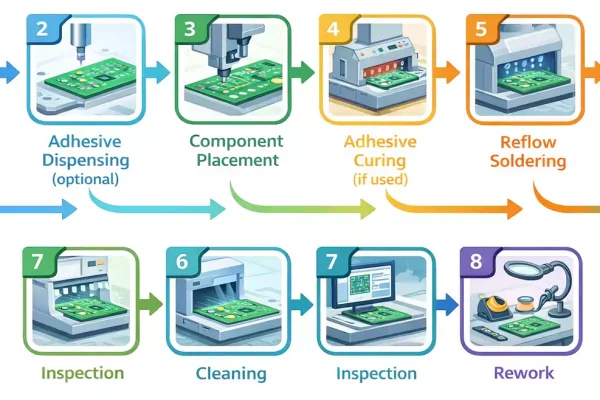

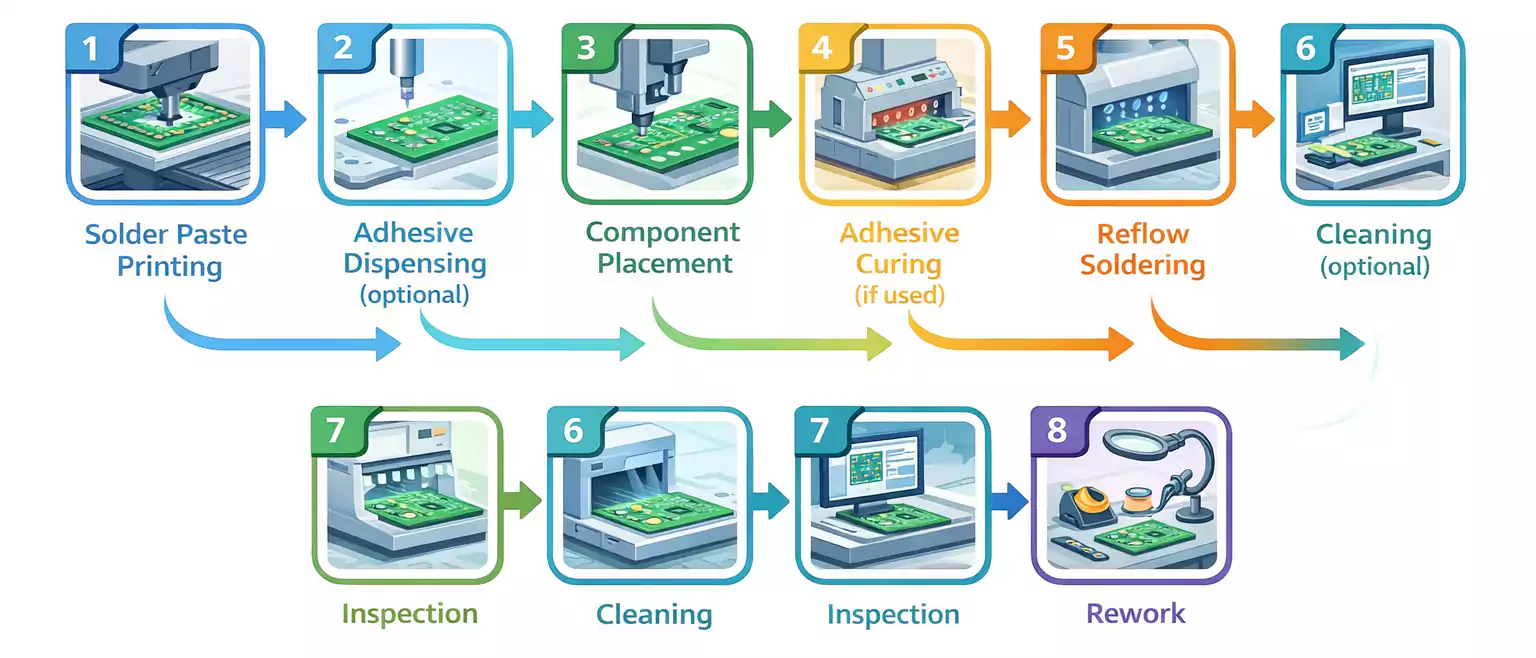

Obwohl Details je nach Produkt und Werkslayout variieren, folgt die Standard-SMT-Linie in der Regel acht Hauptschritten:

- Lotpastendruck

- Kleberauftrag (optional)

- Bauteilplatzierung

- Kleberaushärtung (bei Kleberverwendung)

- Reflow-Löten

- Reinigung (optional)

- Inspektion

- Nacharbeit (Rework)

Dieser Ablauf deckt den kompletten SMT-Prozess ab – von der Materialapplikation über die Lötstellenbildung bis hin zu Prüfung und Reparatur.

Erläuterung der wichtigsten SMT-Prozessschritte

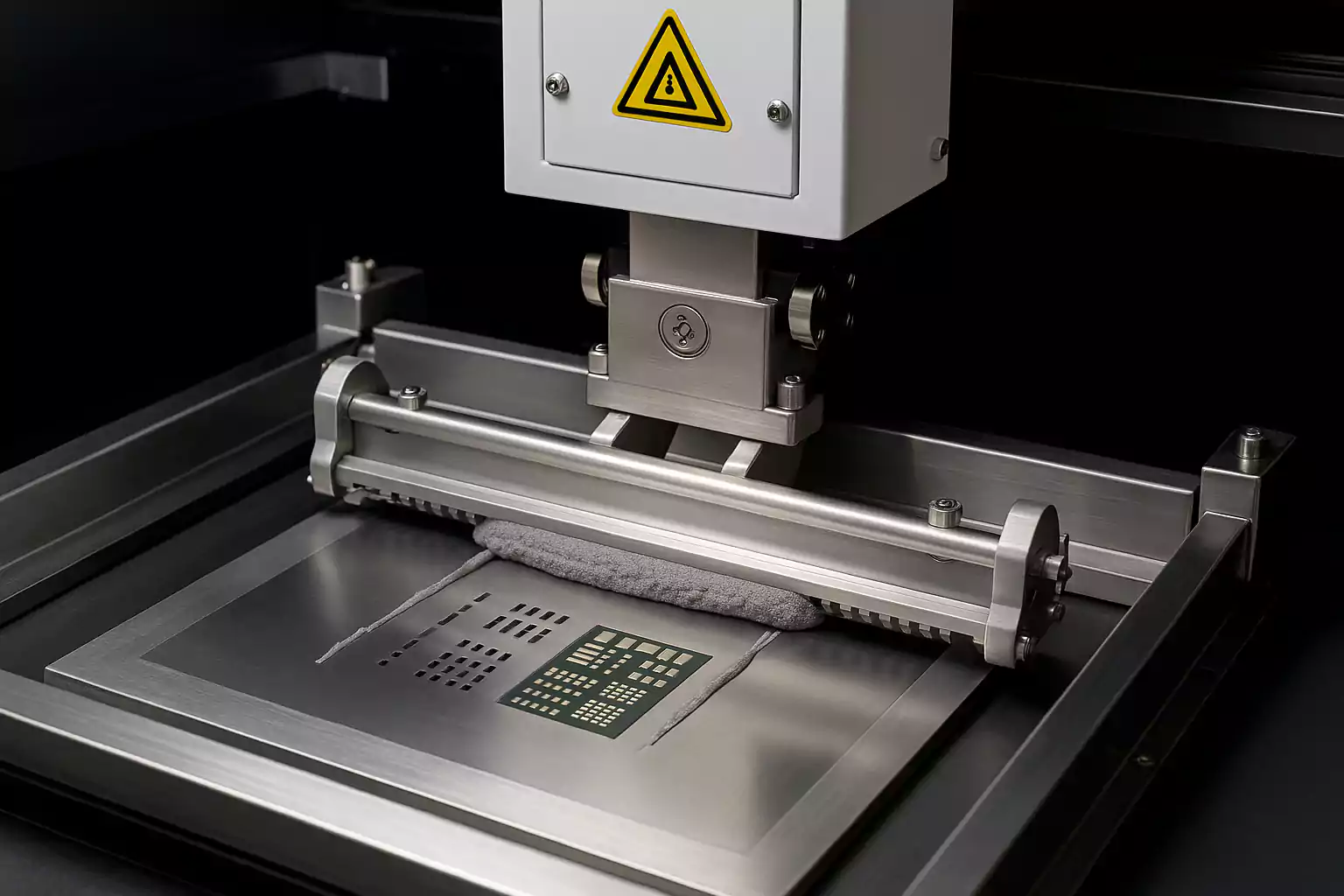

1. Lotpastendruck

Der Lotpastendruck ist die erste und eine der kritischsten Stufen der SMT-Fertigung. Mittels Schablonendrucker wird Lotpaste präzise auf die Pads der Leiterplatte aufgebracht. Einheitliche Schichtdicke, sauberes Schablonen-Ablöseverhalten und exakte Ausrichtung sind entscheidend für zuverlässige Lötstellen in den folgenden Schritten.

2. Kleberauftrag (falls erforderlich)

Bei Mischbestückungen oder nachfolgendem Wellenlöten kann es nötig sein, bestimmte Bauteile vor dem Löten mit Kleber zu fixieren. Das Dosieren stellt sicher, dass diese Bauteile während des Handlings oder des Reflow-Prozesses in Position bleiben. Dieser Schritt ist optional und wird nur eingesetzt, wenn es das Design erfordert.

3. Bauteilplatzierung

Die Platzierung – ausgeführt durch automatische Bestückungsautomaten (Pick-and-Place) – ist das Herzstück der SMT-Fertigung. Jedes SMD-Bauteil wird entsprechend dem Lotpasten- oder Klebermuster präzise positioniert. Die Platziergenauigkeit hängt nicht nur von der Anlagenleistung ab, sondern ebenso vom PCB-Layout und der Qualität des Lotpastendrucks.

4. Kleberaushärtung

Wurde Kleber eingesetzt, erfolgt eine kontrollierte Aushärtung – meist thermisch. Dadurch wird die mechanische Verbindung zwischen Bauteil und Leiterplatte vor dem Löten verstärkt und die Stabilität für die nächsten Prozessschritte sichergestellt.

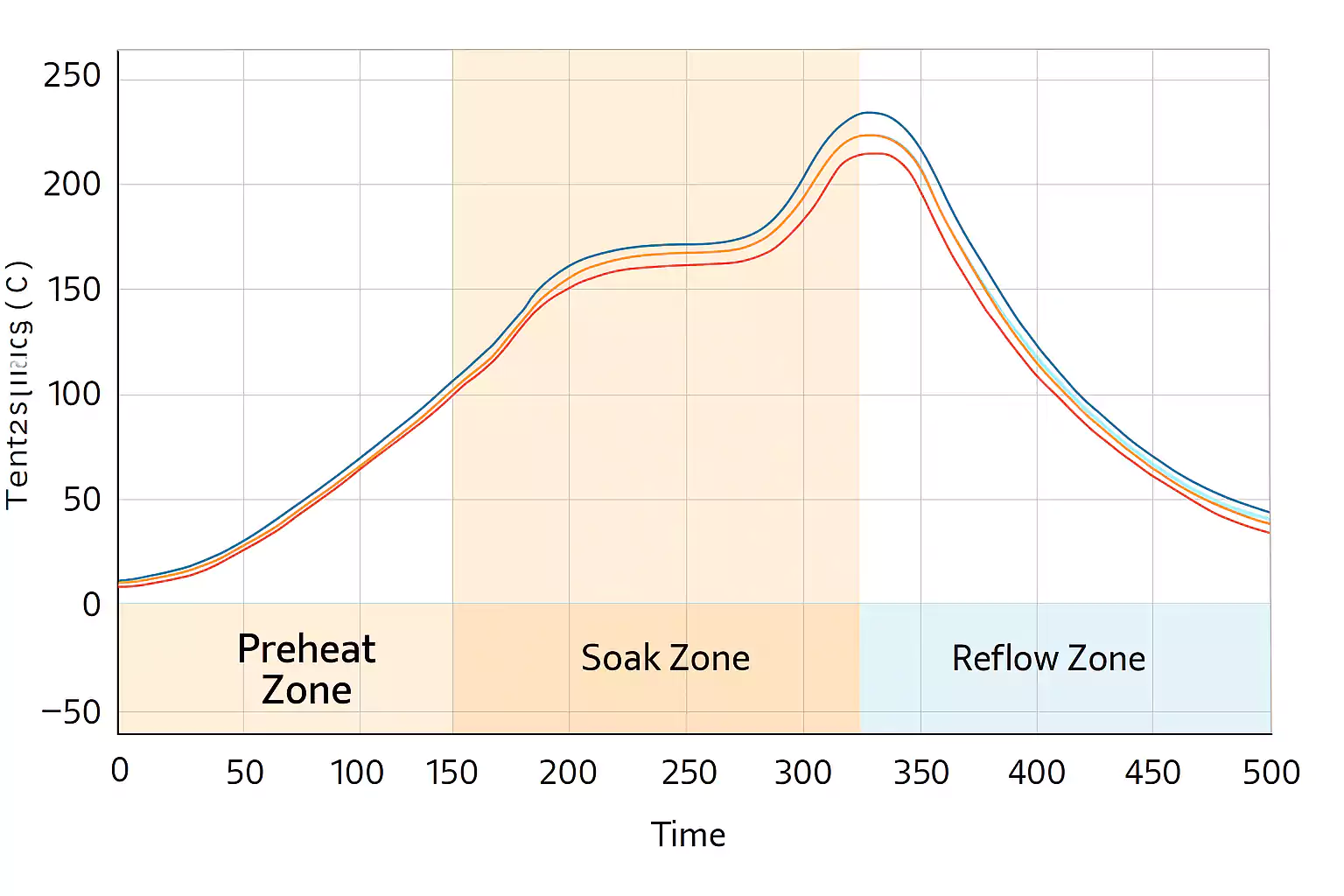

5. Reflow-Löten

Das Reflow-Löten ist der zentrale Lötprozess der SMT-Fertigung. Die bestückte Leiterplatte durchläuft einen Reflow-Ofen mit vorgegebenem Temperaturprofil. Die Lotpaste schmilzt, benetzt die Bauteilanschlüsse und erstarrt anschließend zu festen, zuverlässigen Lötstellen. Die Temperaturführung ist kritisch: Zu niedrig – schwache Lötstellen; zu hoch – Bauteilschädigung möglich.

6. Reinigung (optional)

Je nach Lotpaste und Flussmittel kann eine Reinigung erforderlich sein, um Rückstände zu entfernen, die die Zuverlässigkeit beeinträchtigen könnten. In vielen aktuellen Prozessen werden No-Clean-Flussmittel verwendet, wodurch dieser Schritt entfallen kann. Falls gereinigt wird, geschieht dies lösemittel- oder wasserbasiert – abhängig von Umwelt- und Kundenanforderungen.

7. Inspektion

Die Inspektion ist ein zentraler Bestandteil der SMT-Qualitätssicherung. Typische Verfahren sind:

- AOI (Automated Optical Inspection): Erkennung von Lötfehlern und Platzierungsabweichungen.

- Röntgeninspektion: Ideal für verdeckte Lötstellen, z. B. bei BGAs und QFNs.

- ICT (In-Circuit Test) und FCT (Functional Test): Überprüfung der elektrischen Funktion.

Mehrstufige Prüfkonzepte ermöglichen die frühzeitige Fehlererkennung und sichern die Prozessstabilität.

8. Nacharbeit (Rework)

Werden bei der Inspektion Defekte festgestellt, erfolgt eine kontrollierte Nacharbeit. Üblich sind lokal begrenzte Erwärmungsverfahren – z. B. Heißluft, Infrarot oder fokussierte Wärme – um Lötstellen zu reparieren, ohne umliegende Bauteile zu schädigen. Effektives Rework reduziert Ausschuss und sorgt für zuverlässige Endbaugruppen.

Unterschiedliche Methoden innerhalb desselben Prozessschritts

Obwohl der SMT-Prozessfluss standardisiert ist, lassen sich die einzelnen Stufen je nach Produktkomplexität und Fertigungsziel unterschiedlich ausführen:

- Lötapplikation: Schablonendruck, Jet-Printing oder Dosieren.

- Platziertechniken: Sequenziell, simultan oder inline.

- Lötverfahren: Primär Reflow, bei Mischtechnologie-Boards ggf. ein- oder zweiwelliges Wellenlöten.

Die Wahl der Methode beeinflusst direkt Durchsatz, Lötstellenqualität und Gesamtkosten. Hersteller kombinieren Prozesse oft maßgeschneidert, um das jeweilige Design optimal zu unterstützen.

Einfluss des Produkttyps auf den SMT-Prozess

Unterschiedliche Elektronikprodukte verlangen variierende Präzisions- und Regelungsniveaus:

- Hochverdichtete, miniaturisierte Designs benötigen engere Platziertoleranzen und optimierte Reflow-Profile.

- Mischbestückungen vereinen SMT- und THT-Bauteile (Through-Hole) und erfordern hybride Prozessketten.

- Anwendungen mit hohen Zuverlässigkeitsanforderungen (z. B. Automotive, Aerospace) verlangen strengere Prüf- und Rework-Standards.

Der SMT-Prozess muss daher flexibel und anpassungsfähig sein, um Qualität und Effizienz gleichermaßen sicherzustellen.

Fazit

Der SMT-Fertigungsprozess ist das Fundament der modernen PCBA-Herstellung. Von Lotpastendruck über finale Inspektion bis zur Nacharbeit trägt jeder Schritt wesentlich zu stabilen, hochwertigen elektronischen Baugruppen bei.

Ein gut beherrschter, wiederholgenauer und optimierter SMT-Prozess unterscheidet Spitzenfertigung von Durchschnitt – und ermöglicht schnellere Lieferzeiten, höhere Zuverlässigkeit und größeres Kundenvertrauen.