In der Leiterplattenbestückung (PCB-Assembly) garantiert High-End-Equipment allein noch keine hohe Produktqualität. Entscheidend für Fertigungsfähigkeit und Zuverlässigkeit ist ein gut ausgelegtes SMT-Produktionssystem (Surface Mount Technology) – eine integrierte Struktur, in der Prozessengineering, Automatisierung und Management nahtlos zusammenspielen.

Dieser Beitrag gibt einen klaren Überblick über SMT-Produktionssysteme, ihre Hauptkomponenten und darüber, wie unterschiedliche Linienkonfigurationen eine effiziente, hochwertige Leiterplattenbestückung ermöglichen.

Was ist ein SMT-Produktionssystem?

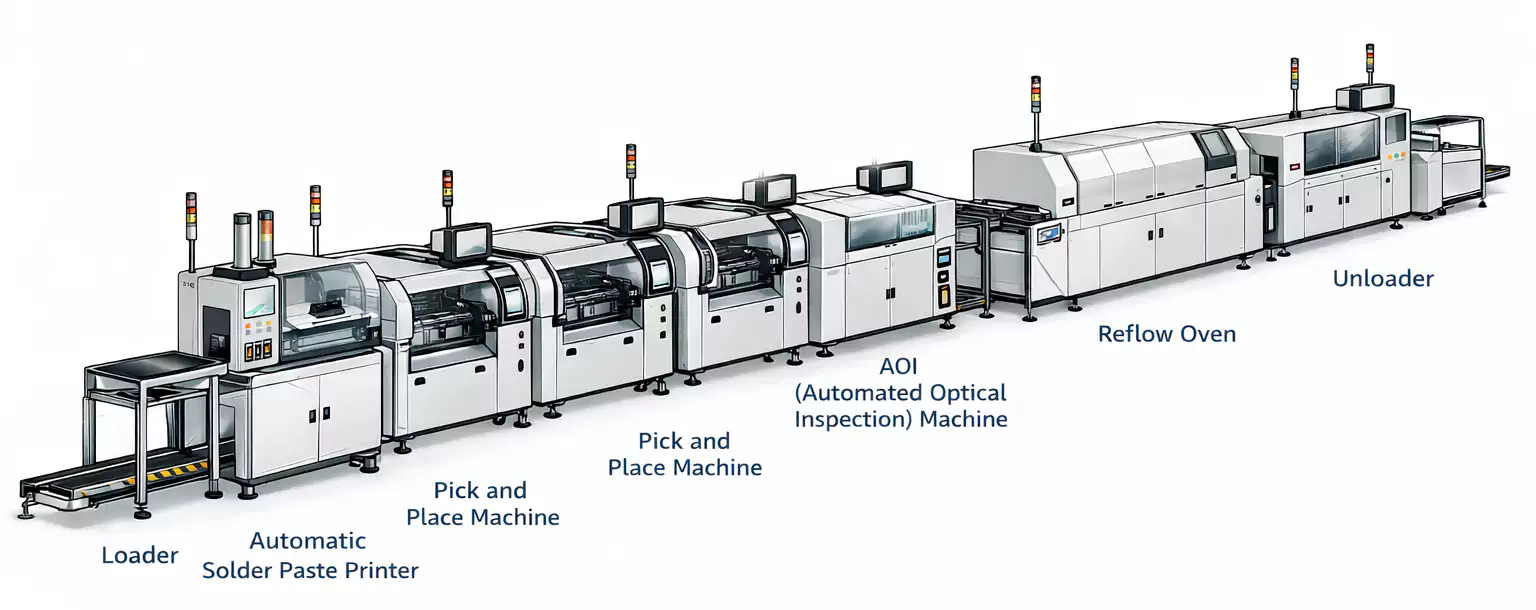

Ein SMT-Produktionssystem ist weit mehr als eine einzelne Maschine. Es handelt sich um eine vollständig automatisierte Fertigungslinie, in der mehrere Oberflächenmontage-Anlagen hintereinander geschaltet sind, um jeden Prozessschritt auszuführen – vom Lotpastendruck bis zur Inspektion.

Ein ausgereiftes SMT-System zeichnet sich typischerweise durch Folgendes aus:

- Nahtlose Verbindung zwischen allen Prozessstufen

- Automatischer Leiterplatten-Transport zwischen den Maschinen

- Stabiles, reproduzierbares Prozess-Regelwerk

- Integrierte Funktionen für Inspektion, Nacharbeit (Rework) und Daten-Rückverfolgbarkeit (Traceability)

Kurz gesagt: Ein SMT-System verwandelt die Prozessauslegung in eine robuste, großserientaugliche Fertigungsfähigkeit.

Zentrale Komponenten eines SMT-Produktionssystems

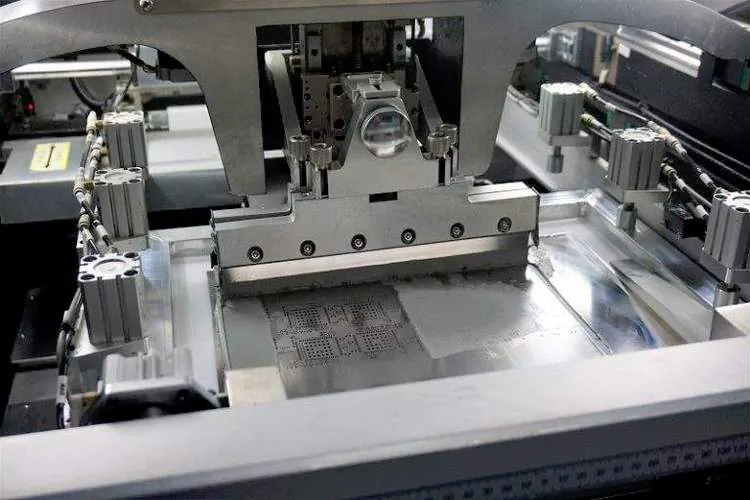

1) Beschichtungs- und Druckequipment

In dieser Stufe wird Lotpaste oder Kleber auf die Lötpads der Leiterplatte aufgebracht – der Startpunkt der SMT-Fertigung.

Typische Ausrüstung:

- Lotpastendrucker (Schablonendrucker)

- Dispenser (Dosiermaschinen)

Konstantes, präzises Drucken wirkt sich direkt auf die Bestückgenauigkeit und die Qualität der späteren Lötstellen aus.

2) Bestückungsequipment

Bestückungsautomaten („Pick-and-Place“) positionieren SMD-Bauteile exakt auf der Leiterplatte.

Übliche Konfigurationen:

- Hochgeschwindigkeits-Bestückungsautomaten für kleine, standardisierte Bauteile

- Multifunktions-Bestückungsautomaten für größere oder ungewöhnliche Bauteile

Beide Maschinentypen arbeiten zusammen, um Durchsatz, Genauigkeit und Flexibilität auszubalancieren.

3) Löt-Equipment

Lötanlagen stellen die elektrische und mechanische Verbindung zwischen Bauteilen und Leiterplatte her.

Gängige Systeme:

- Reflow-Öfen – der SMT-Standard

- Wellenlötanlagen – bei Hybrid- oder THT-Bestückungen

Die passende Lötmethode wird je nach Leiterplattendesign und Bauteilart gewählt.

4) Reinigungs- und Inspektions-Equipment

Zur Sicherung der Baugruppenqualität integrieren SMT-Linien Reinigungs- und automatische Prüfsysteme, z. B.:

- AOI (Automatic Optical Inspection)

- Röntgeninspektionssysteme (X-Ray)

- In-Circuit-Test (ICT) und Funktionstest (FCT)

Diese Werkzeuge erkennen Lötfehler, Brückenbildungen und Fehlstellungen frühzeitig und verhindern, dass fehlerhafte Baugruppen weiterlaufen.

5) Rework-Equipment (Nacharbeit)

Trotz strenger Prozessführung treten gelegentlich Fehler auf. Rework-Ausrüstung repariert fehlerhafte Baugruppen mittels:

- Heißluft- oder Infrarot-Rework-Stationen

- Lokalen Erwärmungssystemen

Eine sachgerecht ausgelegte Rework-Fähigkeit hält die Ausbeute hoch, ohne die Zuverlässigkeit der Baugruppe zu beeinträchtigen.

6) Förder- und Leitsysteme

Automatische Förderer verbinden alle Prozessstufen, damit Leiterplatten reibungslos durch die Linie laufen. Parallel dazu steuern Linien-/Prozessleitsysteme:

- Prozesssynchronisation und Taktzeit

- Maschinenkommunikation und Datenaustausch

- Produktions- und Qualitäts-Traceability

Stabile Fördertechnik und intelligente Steuerung sind Schlüssel für einen kontinuierlichen, hochautomatisierten SMT-Betrieb.

Beziehung zwischen SMT-Prozessen und Equipment

Jeder Anlagentyp ist einem konkreten Fertigungsschritt zugeordnet:

- Aufbringen von Lotpaste/Kleber: Drucker, Dispenser

- Bauteilplatzierung: Pick-and-Place-Automat

- Löten: Reflow-Ofen, Wellenlötanlage

- Reinigung: Lösemittel- oder wässrige Reinigung

- Inspektion: AOI, Röntgen, ICT/FCT

- Nacharbeit: Heißluft- oder IR-Rework-Station

Die korrekte Anlagenkonfiguration stellt sicher, dass jeder Schritt konsistent und beherrscht ausgeführt wird – ein Grundpfeiler hochwertiger PCB-Bestückung.

Häufige SMT-Linienkonfigurationen

1) Einlinien-SMT-Produktion

Eine einfache, flexible Aufstellung – ideal für:

- Klein- bis Mittelserien

- Häufige Produktwechsel

Diese Konfiguration unterstützt schnelles Prototyping und kurze Durchlaufzeiten.

2) Doppel-SMT-Linie (Dual Line)

Zwei parallel laufende SMT-Linien erhöhen den Durchsatz und die Anlagenauslastung. Geeignet für:

- Großserienfertigung

- Produkte mit stabiler, hoher Nachfrage

3) Hybride Linien (SMT + THT)

Wenn eine Leiterplatte sowohl SMD- als auch THT-Bauteile enthält, kommt eine hybride Linie zum Einsatz.

Diese kombiniert SMT-Stationen mit Wellenlötung, um Mischtechnologie-Anforderungen zu erfüllen – verbreitet in Industrie- und Kommunikationsgeräten.

4) Reine SMT-Linie (Full SMT)

Vollautomatisierte SMT-Linien, die ausschließlich SMD-Bauteile verarbeiten. Häufig genutzt für:

- Hochdichte, miniaturisierte Produkte

- Konsumerelektronik und anspruchsvolle Industrie-Systeme

Solche Linien erfordern höchste Platziergenauigkeit und eine sehr stabile Prozessführung.

Wie das Liniendesign die Fertigung beeinflusst

Aufbau und Organisation einer SMT-Linie wirken direkt auf:

- Produktionseffizienz und Output

- Montagequalität und Prozesswiederholbarkeit

- Anpassungsfähigkeit an Produktvarianten

Ein gut ausgelegtes System balanciert diese Faktoren und ermöglicht eine zuverlässige, hocheffiziente Elektronikfertigung.

Fazit

Das SMT-Produktionssystem bildet das Fundament der modernen Elektronikfertigung. Von Beschichtung über Inspektion bis zur Steuerung stützt jedes Teilsystem einen konsistenten, hochwertigen Montageprozess. Ein durchdacht konstruiertes SMT-System steigert nicht nur die Effizienz – es sichert Produktzuverlässigkeit, unterstützt Automatisierung und erhält die Wettbewerbsfähigkeit im dynamischen Elektronikmarkt.