Einleitung

Der Schablonendruck von Lötpaste ist ein entscheidender Schritt in der modernen SMT-Bestückung (Surface Mount Technology). Dabei wird Lötpaste mithilfe einer präzise konstruierten Schablone auf eine Leiterplatte (PCB) aufgetragen, um eine exakte Deposition auf jedem Pad zu gewährleisten. Die Qualität dieses Prozesses beeinflusst unmittelbar die Festigkeit der Lötstellen, die Platzierungsgenauigkeit der Bauteile und die Gesamtzuverlässigkeit des Produkts.

Dieser Artikel bietet einen klaren, umfassenden Überblick über den Lötpasten-Schablonendruck – von Grundbegriffen und Schablonendesign über zentrale Druckparameter und typische Fehlerbilder bis zu Reinigung, Wartung und Best Practices zur Ertragssteigerung und Reduzierung von Nacharbeit.

Ob Sie eine hochvolumige SMT-Linie optimieren oder Prototypen fertigen: Dieser Leitfaden hilft Ihnen, die wichtigsten Einflussgrößen des Schablonendrucks zu verstehen und zu beherrschen.

Überblick über den SMT-Schablonendruckprozess

Der Schablonendruck ist der erste und zugleich kritischste Schritt in der SMT-Montage. Er bestimmt, wie genau und wiederholbar Lötpaste auf SMD-Pads einer Leiterplatte abgeschieden wird – mit direktem Einfluss auf Bauteilplatzierung und Lötqualität.

Typische Hauptschritte:

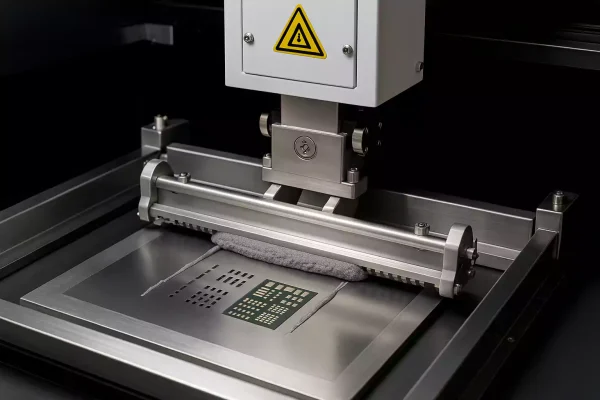

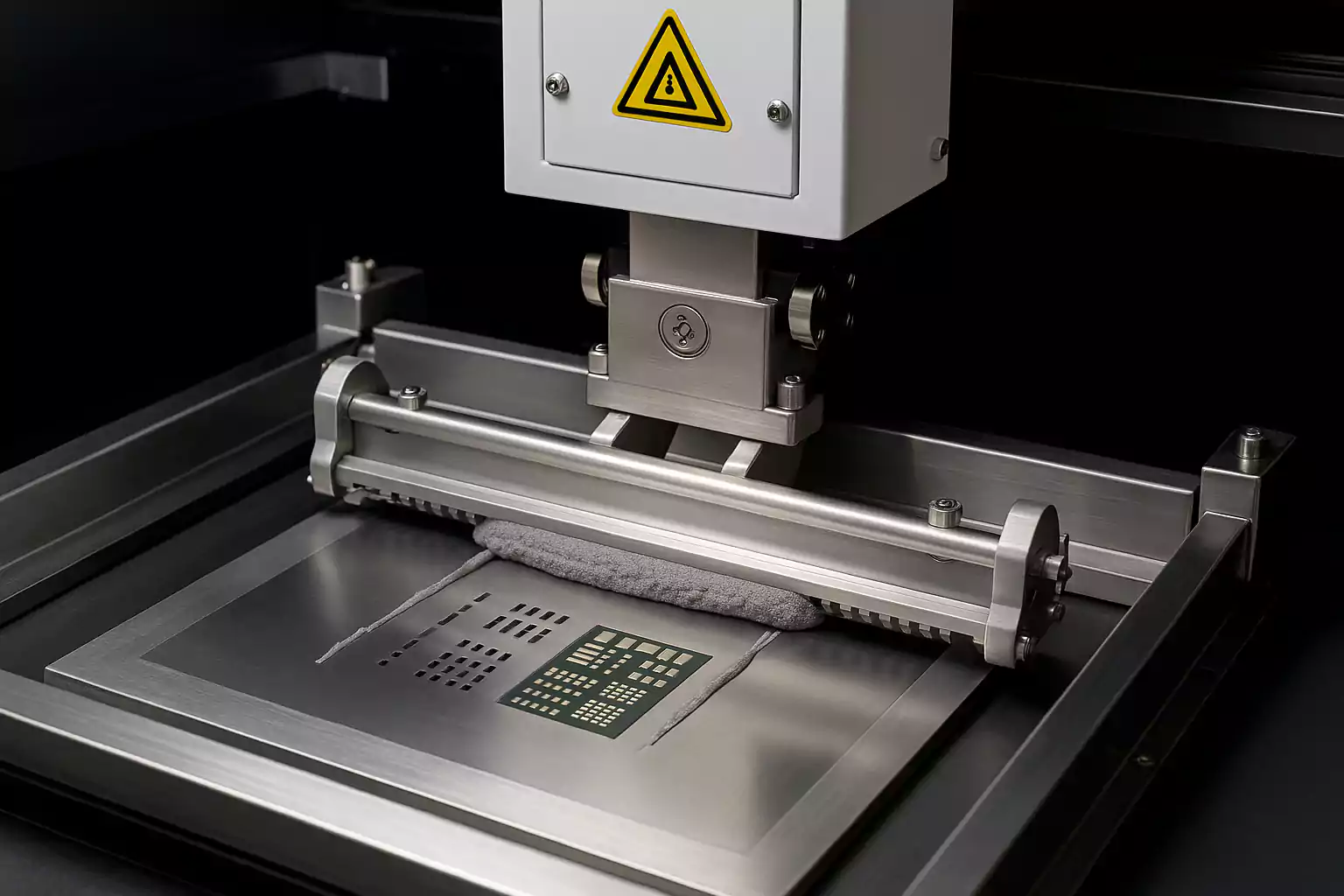

- Ausrichten von Schablone und PCB

Die Schablone (meist Edelstahl oder Nickel) wird präzise zur Leiterplatte ausgerichtet. Fiducials (Ausrichtmarken) und die Kameras des Druckers sichern die Position, besonders bei Fine-Pitch-Bauteilen. - Auftragen der Lötpaste

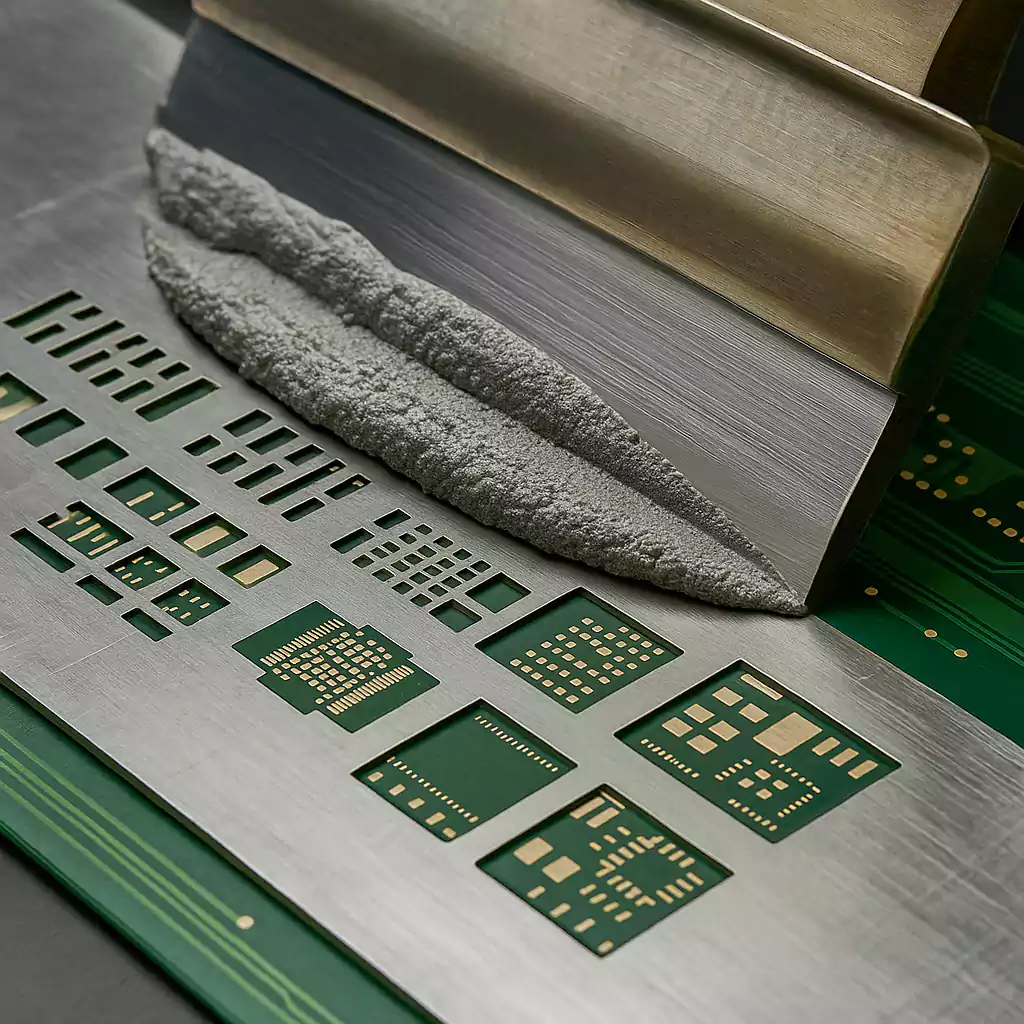

Eine Metallrakel schiebt die Paste über die Schablone, füllt die Öffnungen (Apertures) und überträgt sie auf die Pads. Geschwindigkeit, Winkel und Druck der Rakel bestimmen Gleichmäßigkeit und Volumen. - Abheben/Trennen (Snap-off/Separation)

Nach dem Rakeln wird die Schablone angehoben und hinterlässt saubere Pastenabdrücke. Trennhub und Oberflächenfinish der Schablone sind entscheidend, um Verschmierungen oder Brücken zu vermeiden. - Inspektion nach dem Druck (SPI)

3D-Lotpasteninspektionssysteme prüfen Volumen, Form, Lage und erkennen früh Fehler wie Unterdosierung, Brücken oder Versatz – und reduzieren so spätere Nacharbeit. - Transfer zur Bestückung

Mit sauberen Pastenabdrücken geht die Leiterplatte manuell oder über ein Inline-Fördersystem an den Bestückautomaten.

Grundlagen des Schablonendesigns

Ein wirksamer Lötpastendruck steht und fällt mit dem richtigen Schablonendesign. Gute Schablonen liefern das benötigte Pastenvolumen, lösen die Paste sauber aus den Öffnungen und übertragen sie konsistent auf die Pads. Schlechtes Design führt häufig zu Unterdosierung, Brücken, Tombstoning oder Platzierungsproblemen.

1) Schablonenmaterialien

| Materialtyp | Eigenschaften | Vorteile | Typische Anwendungen |

|---|---|---|---|

| Edelstahl | Laser-geschnitten, Standardmaterial | Robust, kostengünstig, weit verbreitet | Allgemeine SMT-Fertigung |

| Elektroform-Nickel | Sehr präzise, glatte Aperturwände | Hervorragende Pastenfreigabe für Fine-Pitch | HDI, BGA, 01005 |

| Polyimid-Folie (Mylar) | Flexibel, chemisch/laser-geätzt | Günstig, schnell für Prototypen | Prototypen, Kleinserien |

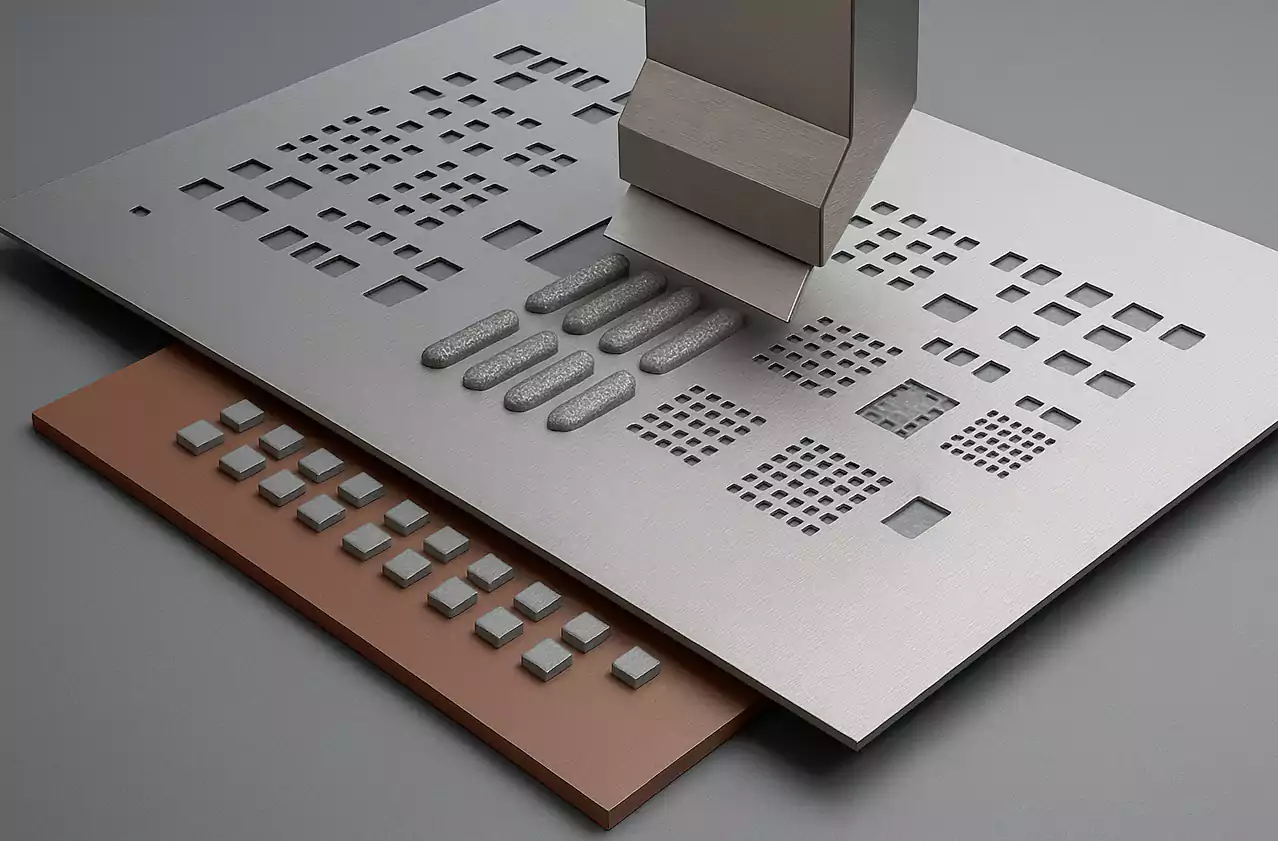

2) Auswahl der Schablonendicke

Die Dicke der Schablone bestimmt das Pastenvolumen: Dickere Schablonen für große Pads/Steckverbinder, dünnere für Fine-Pitch-ICs.

| Dicke | Pitch-Bereich | Empfohlen für |

|---|---|---|

| 0,10 mm (4 mil) | ≤ 0,5 mm | Fine-Pitch QFP, BGA, CSP, 0201/01005 |

| 0,12 mm (5 mil) | 0,5–0,8 mm | Allgemeine SMT-Anwendungen |

| 0,15 mm (6 mil) | ≥ 0,8 mm | Große Pads, Steckverbinder, Paste-in-Hole |

Tipp: Bei gemischten Bauformen sind Step-Schablonen mit lokalen Dickenänderungen sinnvoll.

3) Aperturdesign und Geometrie

- Apertur-Reduktion: In der Regel 10–20 % kleiner als das Pad, um Brücken zu vermeiden.

- Eckenradius: Abgerundete Ecken verbessern die Pastenfreigabe und reduzieren Verstopfungen.

- Aperturformen: Für Thermal-Pads und große Flächen Home-Plate- oder Windowpane-Geometrien zur Verringerung von Voids.

4) Flächen- und Aspektverhältnis

- Area Ratio (AR) = Öffnungsfläche / Wandfläche der Öffnung → empfohlen ≥ 0,66.

- Aspect Ratio = Öffnungsbreite / Schablonendicke → empfohlen ≥ 1,5.

Zu geringe AR/Aspect-Werte führen häufig zu Pastenhaftung in der Öffnung und damit zu Unterdosierung.

Design-Kurzleitfaden:

| Faktor | Empfehlung |

|---|---|

| Material | Edelstahl für Standard, Nickel für Fine-Pitch |

| Dicke | 4–6 mil, abhängig von Pitch/Bauteilgröße |

| Apertur-Reduktion | 10–20 % |

| Ecken | Abgerundet |

| Area Ratio | ≥ 0,66 |

| Aspect Ratio | ≥ 1,5 |

Druckparameter und ihre Wirkung

- Rakelgeschwindigkeit: typ. 20–50 mm/s. Zu schnell → unvollständiges Füllen/Verschmieren; zu langsam → übermäßiger Druck/Abnutzung.

- Rakeldruck: ca. 0,5–1,5 kg je 25 mm Rakelbreite. Zu hoch → Scooping/Schablonenschäden; zu niedrig → Paste bleibt auf der Schablone.

- Rakelwinkel: 45–60°. Niedriger Winkel füllt besser, höherer wischt sauberer.

- Snap-off/Separation: 0–0,5 mm (moderne Drucker meist Kontaktdruck).

- Umgebungsbedingungen: 22–28 °C, 40–60 % r. F., hohe Sauberkeit.

- Reinigungsintervall: alle 5–10 Leiterplatten (abhängig von Dichte/Paste) sowie mindestens nach jedem Lauf und vor der Einlagerung.

Häufige Druckfehler und Troubleshooting

| Fehlerbild | Mögliche Ursachen | Empfohlene Maßnahmen |

|---|---|---|

| Zu wenig Paste | Kleine Aperturen, geringe Area Ratio, ausgetrocknete Paste | Aperturen anpassen, AR ≥ 0,66 prüfen, frische Paste verwenden |

| Brückenbildung | Zu viel Paste, ungeeignete Aperturform, Versatz | Aperturen verkleinern, Ausrichtung prüfen, Rakeldruck optimieren |

| Verschmieren | Unterkriechen, falscher Snap-off, zu viel Paste | Kontaktdruck verwenden, häufiger reinigen, Trennhub anpassen |

| Versatz | Unzureichende Ausrichtung, verschlissene Passstifte | Ausrichtungssystem kalibrieren, Werkzeuge/Stifte ersetzen |

| Aperturverstopfung | Trockene/hochviskose Paste, seltenes Reinigen | Frische Paste, Verweilzeit reduzieren, Reinigungsfrequenz erhöhen |

| Slumping (Pastenlaufen) | Niedrige Viskosität, zu warme Umgebung | 22–28 °C halten, Paste korrekt lagern/konditionieren |

| Voids in Pads | Große Öffnungen, Lufteinschlüsse, schlechte Freigabe | Aperturen segmentieren (Windowpane), ggf. Step-Bereiche nutzen |

Zusatztipps: SPI-Daten überwachen, in der Einrichtung alle 5–10 Leiterplatten Kontrollmessungen, FPY-Trends verfolgen, um Prozessdrift früh zu erkennen. Ohne SPI: optisch Höhe/Abdeckung/Kontur prüfen.

Reinigung und Wartung von Schablonen

Reinigungsverfahren

| Methode | Einsatzfall | Hinweise |

|---|---|---|

| Manuelles Wischen | Prototypen/Kleinserien | Fusselfreie Tücher, freigegebene Reiniger |

| Ultraschall | Verstopfte/Fine-Pitch-Schablonen | Sehr effektiv, schonende Handhabung nötig |

| Automatisches Unterseiten-Wischen | Inline-Hochvolumen | Konstante Unterseitenreinigung |

| Offline-Sprühreinigung | Chargenreinigung zwischen Läufen | Chemiekompatibilität mit Beschichtungen beachten |

Empfohlene Frequenz: Inline alle 5–10 Drucke (fein/dicht), gründlich nach jedem Lauf und vor Einlagerung.

Lagerung/Handhabung: Flach lagern, Oberfläche nicht berühren, Staubschutz verwenden, eindeutige Kennzeichnung für Rückverfolgbarkeit.

Kurzcheck: Aperturen sauber, Rahmen/Gewebe intakt, Ebenheit i. O., trocken/sauber vor Lagerung.

Best Practices für hohe Ausbeute

- Fiducials & Stützstifte verwenden – genaue Ausrichtung sicherstellen, Leiterplatte gegen Durchbiegung abstützen.

- Parameter standardisieren – Geschwindigkeit/Druck/Winkel festschreiben (MES/Drucker-Rezepte).

- Pastenmanagement optimieren – Lagerung 2–10 °C, temperieren, homogenisieren.

- Erstmusterprüfung (First Article) – mit SPI/Optik Abdeckung, Höhe, Lage prüfen, erst dann in Serie gehen.

- Regelmäßig reinigen – Inline-Unterseitenwischungen und gründliche Offlinereinigung zwischen den Läufen.

- Prozessstabilität überwachen – SPI-Volumen-KPIs, Defekte/Board, FPY.

- Schulung & Audits – Bediener in Handhabung, Pastenvorbereitung, Setup trainieren; Prozesse regelmäßig auditieren.

FAQ (Häufige Fragen)

Wie wähle ich die richtige Schablonendicke?

Nach Pitch und Pad-Größe: Fine-Pitch (≤ 0,5 mm) meist 4–5 mil, größere Bauteile/Steckverbinder 6 mil oder mehr. Bei Mischbestückung Step-Schablonen einsetzen.

Kann eine Schablone für mehrere PCB-Designs genutzt werden?

Nicht empfohlen. Jedes Layout hat eigene Aperturgrößen und Ausrichtungen; Mehrfachnutzung führt häufig zu Versatz und inkonsistenten Depositionen.

Wodurch entsteht zu wenig Lötpaste?

Ungünstige Verhältniswerte (AR/Aspect), verstopfte Öffnungen, abgenutzte Rakel. Design prüfen, häufiger reinigen, Druck korrekt einstellen.

Wie oft sollte gereinigt werden?

Bei feinen/dichten Designs alle 5–10 Drucke; mindestens nach jedem Produktionslauf und vor der Einlagerung.

Ist manueller Druck für Prototypen geeignet?

Ja, für kleine Stückzahlen möglich, aber weniger reproduzierbar als (halb-)automatische Drucker. Für höhere Genauigkeit automatisieren.

Schlussfolgerung

Der Schablonendruck von Lötpaste beeinflusst Lötstellenqualität und Ausbeute direkt. Verlässliche Ergebnisse basieren auf gutem Schablonendesign, stabilen Druckparametern und konsequenter Reinigung/Wartung. Mit präziser Ausrichtung, kontrollierter Deposition und gepflegten Schablonen lassen sich Defekte minimieren und der First-Pass-Yield erhöhen. Da Designs kleiner und komplexer werden, bleibt die Optimierung des Schablonendrucks zentral für eine konsistente, hochwertige SMT-Montage.