Starrflex-Leiterplatten (Rigid-Flex PCB) verbinden die Zuverlässigkeit starrer Leiterplatten mit der Flexibilität von FPCs. Sie lassen sich biegen, falten und mehrere Bereiche verbinden – bei sehr guter elektrischer Performance. Heute finden Starrflex-Designs Einsatz in Kameras, Medizintechnik, Satelliten und faltbaren Geräten.

Dieser Leitfaden erklärt, was Starrflex-Leiterplatten sind, wie sie aufgebaut werden, die wichtigsten Designregeln und welche Fähigkeiten Fast Turn PCBs in diesem Bereich bietet.

Was ist eine Rigid-Flex-Leiterplatte?

Eine Starrflex-Leiterplatte kombiniert starre und flexible Lagen zu einem einzigen, durchgehenden Board. Anstatt mehrere starre Leiterplatten über Kabel oder Steckverbinder zu verbinden, übernimmt der flexible Teil die integrierte Verbindung.

Die starren Bereiche tragen und stützen Bauteile. Die flexiblen Zonen biegen sich und verbinden die Bereiche in engen Einbauräumen. Das spart Platz und Gewicht und erhöht die Zuverlässigkeit, weil Lötstellen und Steckverbinder entfallen, die unter Vibration oder Bewegung ausfallen könnten.

Starrflex-Boards bestehen aus den üblichen kupferkaschierten Laminaten wie klassische PCBs, enthalten aber zusätzlich Polyimid-(PI-)Flexlagen. Diese Lagen können wiederholt gebogen werden, ohne zu brechen, und passen so in kompakte oder bewegliche Baugruppen.

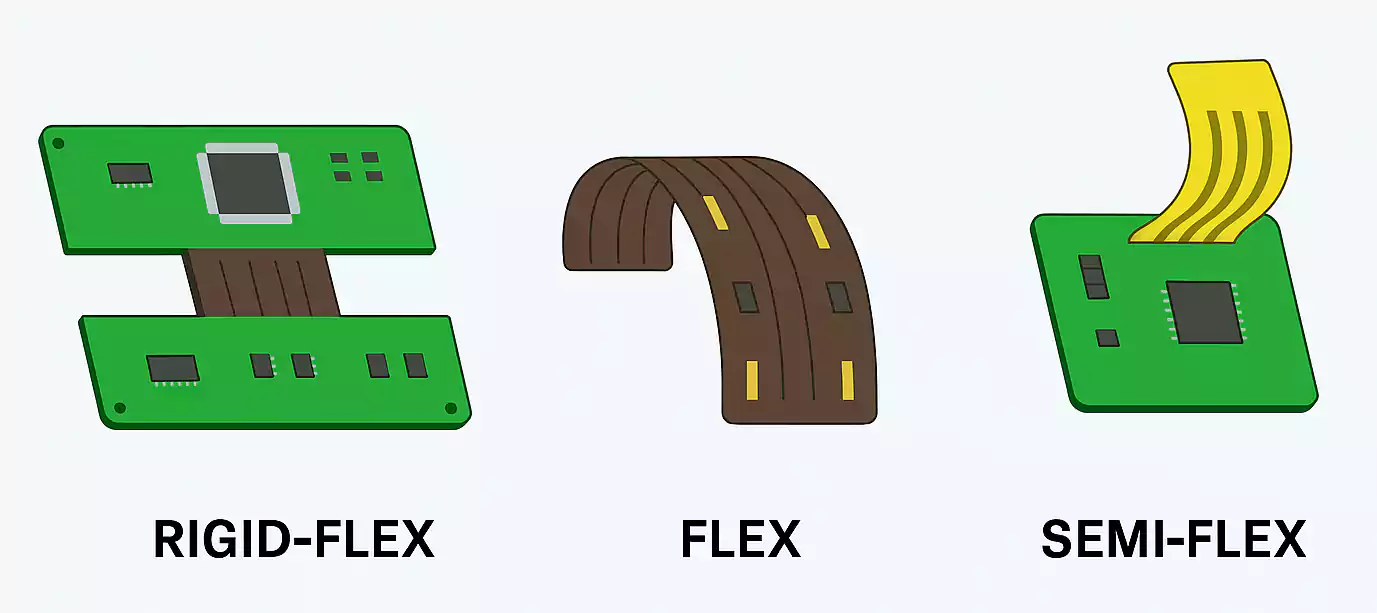

Rigid-Flex vs. Flex vs. Semi-Flex

| Typ | Aufbau | Biegezyklen | typische Dicke | Anwendungen |

|---|---|---|---|---|

| Rigid-Flex | Starre FR-4-Sektionen mit internen/externen Flexlagen | bis zu Millionen (designabhängig) | 0,2–0,8 mm (Flexbereich) | Kameras, Medizintechnik, Luft-/Raumfahrt |

| Flex (FPC) | vollständig flexible Polyimid-Lagen | kontinuierliches Biegen | 0,1–0,3 mm | Wearables, Sensoren |

| Semi-Flex | dünnes FR-4, lokal ausgedünnt/geschlitzt | begrenzt (1–5 Faltungen) | 0,2–0,6 mm | statische Montage |

Semi-Flex eignet sich als kostengünstige Lösung für einmalige Faltungen. Rigid-Flex ist die bessere Wahl bei dynamischer, wiederholter Bewegung.

Materialien und typische Stackups

Rigid-Flex-Boards nutzen flexible und starre Werkstoffe im gleichen Lagenaufbau. Der gängigste flexible Träger ist Polyimid (PI) – wegen hoher Temperaturfestigkeit und guter Biegelebensdauer.

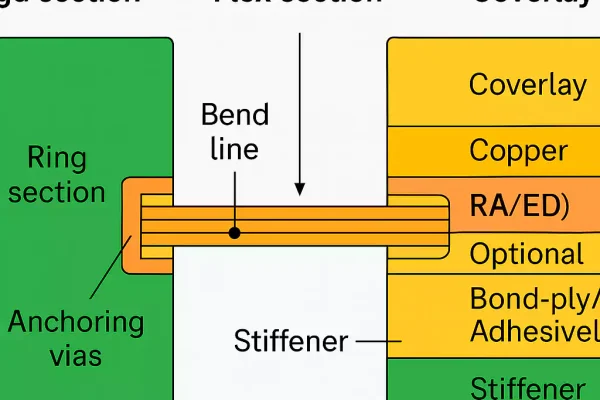

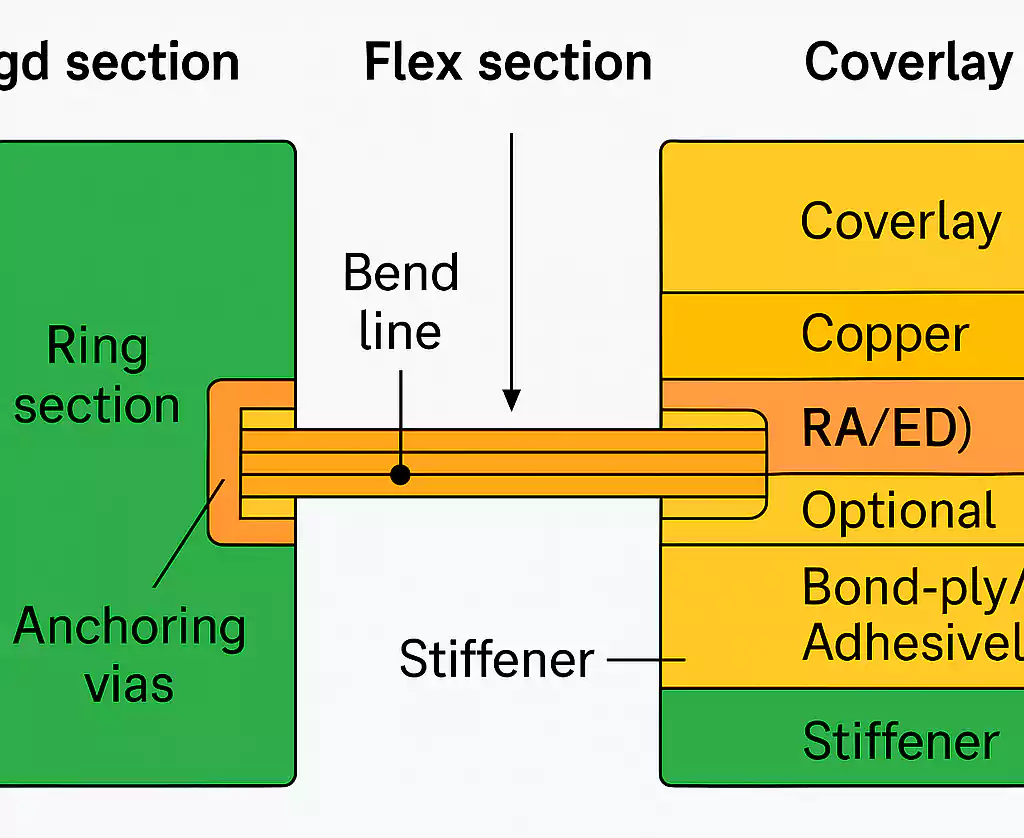

Kupferfolien: RA (rolled-annealed) ist glatter und biegesteifer, ideal für Flexzonen. ED (electro-deposited) wird häufig in starren Zonen verwendet.

Klebesysteme: Bond-ply (mit Kleber) oder adhesiveless (ohne Kleber). Kleberfreie Aufbauten erlauben kleinere Biegeradien und höhere Zuverlässigkeit. Die Flexlagen werden durch Coverlay-Folien geschützt; diese ersetzen den Lötstopplack in der Biegezone.

Stiffener (Versteifungen) aus FR-4, Polyimid oder Edelstahl werden unter Bauteilen/Steckern platziert, um flexible Bereiche zu stabilisieren.

Ein typischer Starrflex-Stackup umfasst 4–8 Lagen: Flexlagen liegen mittig und laufen in die Biegezone, die äußeren Sektionen bestehen aus FR-4. Symmetrische Aufbauten reduzieren Verzug beim Laminieren.

Designregeln für Rigid-Flex-PCBs

Eine frühe Abstimmung zwischen Entwicklung und Fertigung ist entscheidend. Sind Stackup und Biegebereiche festgelegt, sind Änderungen teuer.

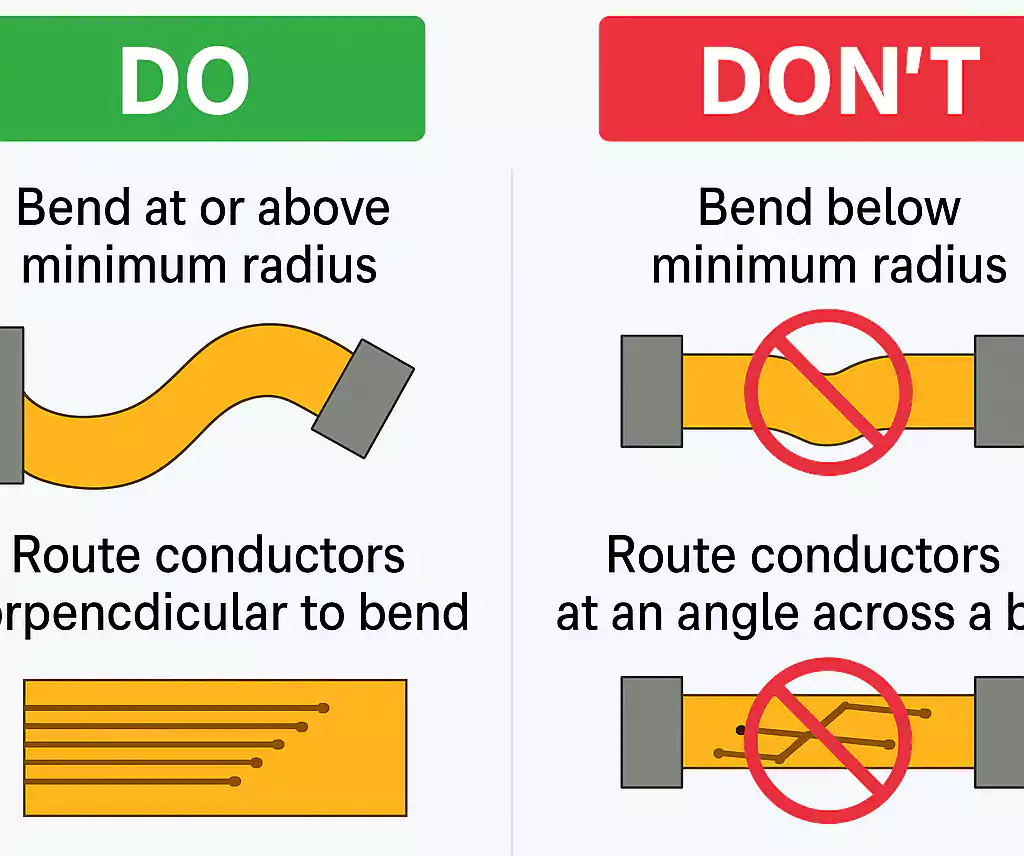

1) Biegeradius

Der minimale Biegeradius hängt von Gesamtdicke und Lagenzahl im Flex ab.

- Statische Faltung (einmalig): mindestens 10× Flex-Dicke.

- Dynamische Biegung (wiederholt): ab 100× Flex-Dicke für lange Lebensdauer.

Leiterbahnen möglichst in der neutralen Faser führen und die Flexdicke gering halten – das erhöht die Ermüdungsfestigkeit.

2) Leiterbahnführung

- Leiterbahnen entlang der Biegerichtung führen, nicht quer darüber.

- 90-Grad-Ecken vermeiden; weiche Radien verwenden.

- Kupferbalance beidseitig einhalten, um Aufrollen zu vermeiden.

- Teardrops und konische Übergänge an Pads/Vias nutzen, um Spannungsspitzen zu reduzieren.

- Keine großen Vollflächen über der Biegezone; bei Bedarf Schraffur einsetzen.

3) Vias und Übergänge

- Keine Vias in aktiven Biegebereichen.

- Im Übergang starr↔flex Anchoring-Vias bzw. Via-Zäune vorsehen, um Kupferschichten zu sichern und Lasten zu verteilen.

- Bei Multilayern die Flexzone dünn halten; versetzte oder Blind-Vias gezielt einsetzen.

4) Coverlay und Lötstopp

Coverlay-Öffnungen exakt über Pads/Fingern platzieren; etwas größer als das Kupfer auslegen. Für ZIF-Anschlüsse freiliegende Kupferlänge und Beschichtungsstärke definieren.

Bei impedanzkontrollierten Leitungen im Flex die dünneren Dielektrika und die andere Permittivität von Polyimid berücksichtigen.

Wie werden Rigid-Flex-Leiterplatten gefertigt?

Die Herstellung ist komplexer als bei Standard-PCBs; Abschnitte werden getrennt bearbeitet und am Ende laminiert.

- Innenlagen belichten & ätzen – Flex- und starre Teil-Lagen separat.

- Lamination – mehrere Laminationsschritte vereinen Flex- und starre Materialien (Bond-ply oder adhesiveless) mit exakter Ausrichtung.

- Bohren & Metallisieren – Durchkontaktierungen herstellen; ggf. Laser-Mikrovias für HDI.

- Außenlagen strukturieren – Kupfer in starren Bereichen ätzen.

- Coverlay & Stiffener laminieren – Schutz der Flexzonen, lokale Versteifungen.

- Oberflächenfinish – ENIG, HASL-LF, OSP, ENEPIG etc.

- Fräsen/Lasern & Testen – Kontur trennen, elektrischer Test, AOI, Endkontrolle.

Jeder Laminationsschritt erfordert präzise Passung von starren und flexiblen Lagen. Fehlregistrierung führt zu Rissen oder Delamination; deshalb kommen spezielle Werkzeuge und Vakuumpressen zum Einsatz.

Fähigkeiten von Fast Turn PCBs

Fast Turn PCBs liefert Starrflex-Fertigung vom Prototyp bis zur Serie:

- Lagenzahl: bis 26 Lagen

- Min. Leiter/Abstand: 0,065 mm / 0,065 mm

- Min. Bohrung/Pad: 0,10 mm / 0,35 mm

- Endkupfer: Flex 0,5–2 oz, starr 1–4 oz

- Boarddicke: 0,25–6,0 mm

- Max. Panelgröße: 620 × 500 mm

- Oberflächen: ENIG, HASL-LF, OSP, Immersion Silver, Immersion Tin, Hard Gold, ENEPIG

- Bohrtoleranz: ± 0,05 mm

- Typische Lieferzeit: 7–20 Tage, Express möglich

Mit Engineering-Review und DFM-Feedback in jeder Phase verkürzen wir Entwicklungszeiten und vermeiden teure Redesigns.

Tipps für Bestückung und Zuverlässigkeit

- Schwere oder wärmeempfindliche Bauteile auf starre Bereiche platzieren.

- Bei Bauteilen in Flexzonen Stiffener unterlegen.

- Beim Reflow Flexteile abstützen/klammern, um Durchhängen zu verhindern.

- Nach der Bestückung nicht wiederholt biegen, außer das Design ist dafür ausgelegt.

- Beim Handling Biegerichtung deutlich markieren.

Vorteile, Herausforderungen und passende Anwendungen

Vorteile

- Weniger Steckverbinder/Lötstellen → höhere Zuverlässigkeit

- Geringeres Gewicht und Bauhöhe

- Einfache Integration in 3D-Gehäuse und komplexe Formen

- Besseres Verhalten bei Vibration/thermischer Belastung

Herausforderungen

- Höhere Anfangskosten und längere Herstellzeit

- Engere Designfenster in Biege- und Übergangsbereichen

- Mehr Abstimmung zwischen Entwicklung und Fertigung notwendig

Typische Anwendungen

- Kamera- und Handy-Module

- Wearables

- Medizinische Geräte/Implantate

- Luft- und Raumfahrt, Militär

- Automotive-Radar und Steuergeräte

- Industrie-Sensorik und Steuerungen

Wo Platz, Zuverlässigkeit und Vibrationsfestigkeit entscheidend sind, ist Rigid-Flex oft die beste Wahl.

Häufige Fehler – und wie man sie vermeidet

- Vias oder BGA-Fan-outs in Biegezonen platzieren

- Biegelinien/Biegeradius in Zeichnungen nicht markieren

- Coverlay-Öffnungen passen nicht zu Padgrößen

- Durchgehende Kupferflächen über Biegelinien → Risiko von Rissen

Frühe Vermeidung spart kostspielige Re-Spins und Verzögerungen.

Mini-Guide: Flex mit Starr verbinden

Der Übergang zwischen Flex und Starr ist kritisch.

Üblich ist ein Step-Stack, bei dem starre Lagen zum Flex hin stufenweise auslaufen. Anchoring-Vias sichern Kupferschichten und verhindern Delamination.

Entlastungsschlitze oder rautenförmige Aussparungen verteilen mechanische Spannung. Für enge Biegeradien sind adhesiveless-PI-Laminate vorteilhaft – bessere Haftung und Wärmebeständigkeit als klebebasierte Systeme.

FAQs

1) Was ist eine Rigid-Flex-Leiterplatte?

Ein Board, das starre und flexible Materialien kombiniert. Starre Bereiche tragen Bauteile, flexible Lagen ermöglichen Biegen/Falten – weniger Steckverbinder, mehr Platzersparnis.

2) Wie werden Rigid-Flex-PCBs hergestellt?

Über mehrere Laminationsschritte: starre und flexible Teil-Lagen separat fertigen, ausrichten, laminieren, bohren, metallisieren, oberflächenveredeln, vereinzeln und testen.

3) Wie verbindet man Flex korrekt mit Starr?

Mit Step-Stack, Anchoring-Vias und Entlastungsaussparungen. Gleichmäßige Kleberschicht einhalten und PI-Materialien wählen, die thermisch und mechanisch geeignet sind.

4) Unterschied zwischen Rigid-Flex und Semi-Flex?

Rigid-Flex nutzt echte PI-Flexlagen für viele Biegezyklen. Semi-Flex ist dünnes FR-4 für wenige Faltungen während der Montage.

5) Welche Fähigkeiten bietet Fast Turn PCBs?

Bis 26 Lagen, 0,065 mm Leiter/Abstand, 0,10 mm Bohrungen, Flex-Kupfer 0,5–2 oz. Durchlaufzeit 7–20 Tage, Express verfügbar.

Fazit

Rigid-Flex-Leiterplatten bieten außergewöhnliche Designfreiheit, Zuverlässigkeit und Platzersparnis für moderne Produkte. Wer Materialien, Stackups und Biegeradien versteht, erschließt neue Möglichkeiten für 3D-Layouts und hochdichte Verbindungen.

Fast Turn PCBs liefert komplette Starrflex-Fertigung – vom Prototyp bis zur Serie – mit modernster Ausrüstung, 24/7-Engineering-Support und schneller Lieferung.

Laden Sie Ihre Gerber- oder ODB++-Daten hoch und erhalten Sie ein professionelles DFM-Review vor Ihrem nächsten Fertigungslauf.