Einführung

Da elektronische Geräte immer kleiner, leichter und intelligenter werden, stehen Ingenieure zunehmend unter Druck, kompaktere und dennoch zuverlässige Hardwarelösungen zu entwickeln. Hier kommt die Rigid-Flex-Leiterplatten (Rigid-Flex PCB) ins Spiel – ein hybrides Leiterplatten-Design, das starre und flexible Schichten zu einer nahtlosen Struktur kombiniert.

Im Gegensatz zu herkömmlichen Leiterplatten ermöglichen Rigid-Flex-Schaltungen das Biegen und Falten bestimmter Bereiche, wodurch sie sich ideal für enge Gehäuse und dynamische Anwendungen eignen. Von medizinischen Wearables bis hin zu Luft- und Raumfahrtsystemen und faltbaren Smartphones ermöglichen diese Boards innovative Layouts, ohne Kompromisse bei Leistung oder Zuverlässigkeit einzugehen.

In diesem Artikel erklären wir alles, was Sie über Rigid-Flex-PCBs wissen müssen – von der Funktionsweise und Einsatzgebieten über wichtige Designhinweise und Fertigungsherausforderungen bis hin zur Auswahl eines geeigneten Herstellers.

Was ist eine Rigid-Flex-Leiterplatte?

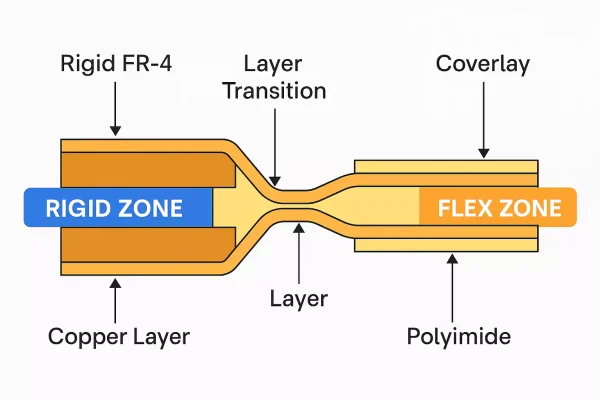

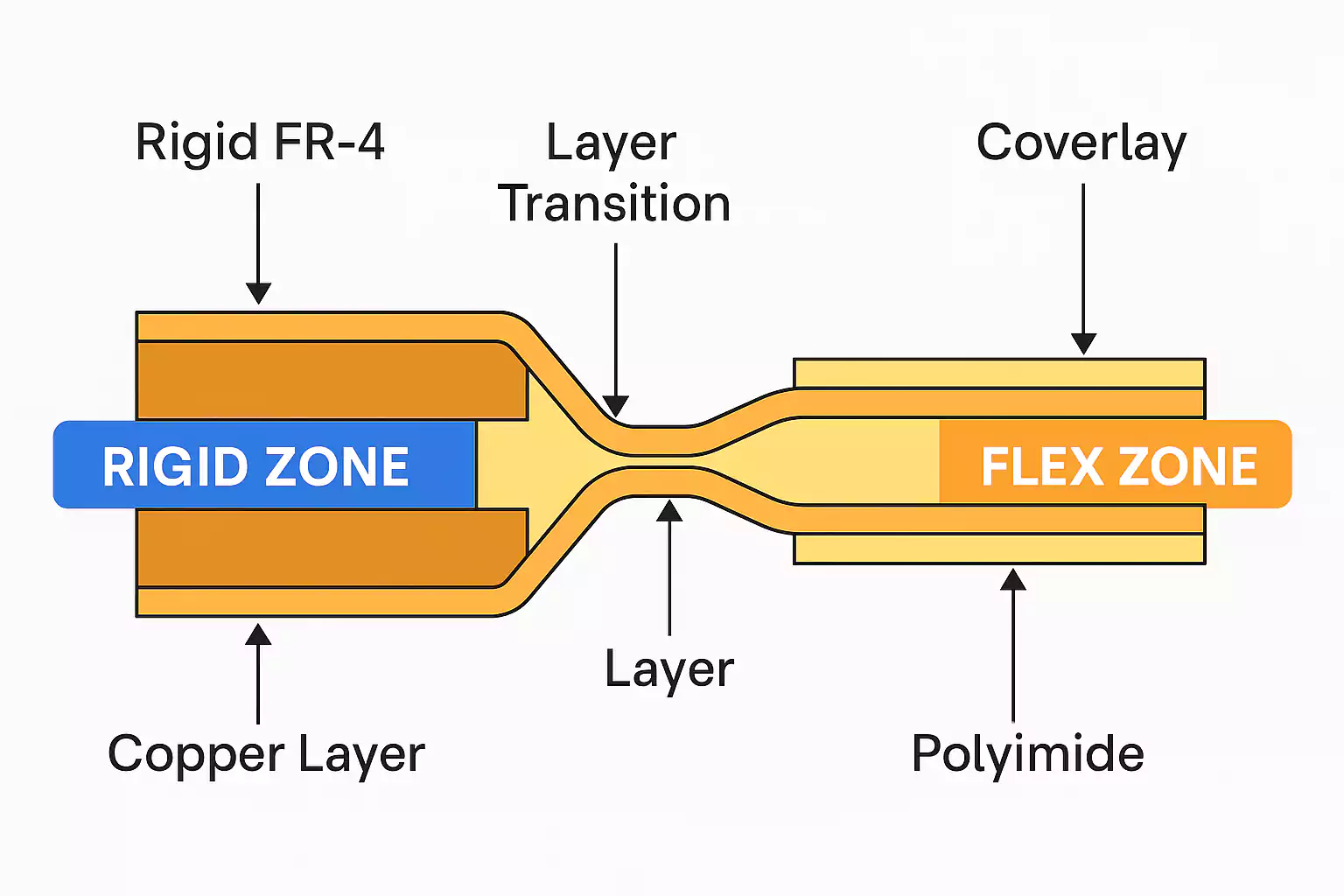

Eine Rigid-Flex-Leiterplatten ist eine hybride Leiterplatte, die starre Leiterplattenabschnitte mit flexiblen Schaltungslagen in einem einzigen Design vereint. Anstatt eine starre Leiterplatte mit flexiblen Kabeln und Steckverbindern zu verbinden, verwendet eine Rigid-Flex-Leiterplatte interne flexible Lagen, um durchgehende elektrische Verbindungen zwischen starren Bereichen herzustellen. So können Teile der Leiterplatte gebogen oder gefaltet werden, während andere Abschnitte stabil bleiben – ideal für die Montage von Bauteilen und mechanische Unterstützung.

In der Regel werden mehrere Schichten aus Polyimid-basierten flexiblen Schaltungen mit FR-4-Lagen zu einem einheitlichen Aufbau laminiert. Die flexiblen Lagen fungieren als internes Verdrahtungssystem und ermöglichen eine zuverlässige Hochdichte-Verbindung zwischen den starren Zonen – ohne sperrige Kabel oder Steckverbinder. Dadurch werden potenzielle Ausfallpunkte reduziert und die elektrische Leistung verbessert – insbesondere bei Vibration, Erschütterungen oder begrenztem Bauraum.

Typische Rigid-Flex-Strukturen sind:

- Rigid-in-Flex Designs mit flexiblen Lagen innerhalb der starren Struktur

- Bookbinder-Style Flex für wiederholte Biegebewegungen

- Mehrlagige starre Bereiche mit mehrlagigem Flex für komplexe Elektronik

Hauptvorteile von Rigid-Flex-PCBs

Rigid-Flex-Leiterplatten bieten eine einzigartige Kombination aus mechanischer Stabilität und Designflexibilität – ideal für kompakte, leistungsstarke elektronische Systeme. Die wichtigsten Vorteile:

- Platz- und Gewichtseinsparung

Durch Wegfall von Steckverbindern, Kabeln und separaten Baugruppen werden Größe und Gewicht des Endprodukts reduziert – entscheidend z. B. bei Wearables, Luft- und Raumfahrt sowie Medizintechnik. - Höhere Zuverlässigkeit

Durch die Integration starrer und flexibler Bereiche in einer einzigen Leiterplatte entfallen viele Lötverbindungen – potenzielle Ausfallquellen werden minimiert. Besonders wichtig in vibrationsstarken oder mobilen Anwendungen. - Erhöhte Designfreiheit

Die Leiterplatten können sich biegen, falten oder drehen, ohne ihre strukturelle Integrität zu verlieren – ideal für 3D-Gehäuselayouts. - Bessere Signalintegrität

Weniger Verbindungen = kürzere Signalwege = bessere Impedanzkontrolle und geringere EMV-Störungen – entscheidend bei Hochfrequenzanwendungen. - Kostenvorteile bei komplexen Designs

Zwar sind Rigid-Flex-PCBs in der Herstellung teurer, aber die Einsparungen bei Bauteilen und Montage machen sich besonders bei komplexen Baugruppen bezahlt.

Designüberlegungen für Rigid-Flex-PCBs

Das Design einer Rigid-Flex-Leiterplatte ist anspruchsvoller als bei Standard-Leiterplatten. Mechanische Stabilität und elektrische Leistung müssen in verschiedenen Materialzonen berücksichtigt werden. Die wichtigsten Punkte:

1.Biegeradius beachten

- Statische Biegung (einmalig): mindestens 6× Flex-Dicke

- Dynamische Biegung (wiederholt): 12–15× Flex-Dicke

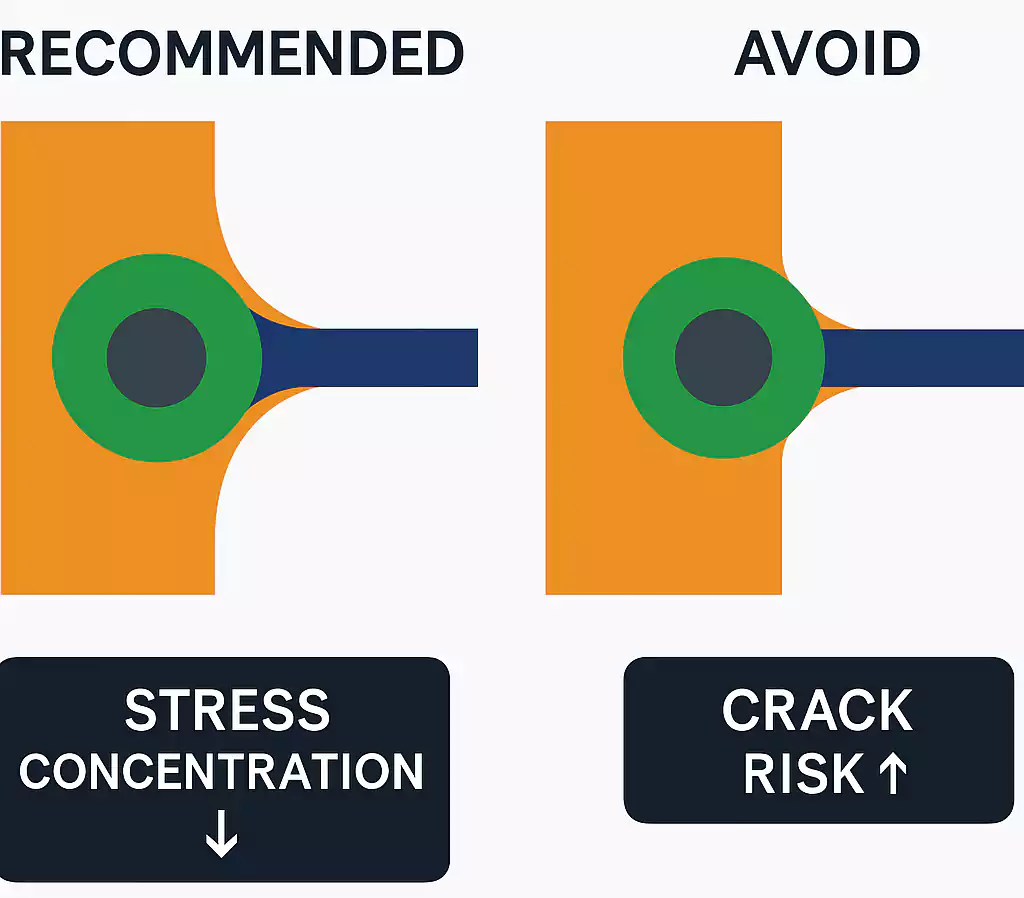

2.Teardrop-Pads verwenden

Diese verstärken Übergänge zwischen Leiterbahnen und Vias – reduzieren mechanische Belastung und verbessern die Bohrgenauigkeit.

3.Signalintegrität & EMV

- Hochfrequenzleitungen nicht durch Biegebereich führen

- Ausreichende Abstände zwischen Leitungen

- Abschirmungen bei Bedarf einplanen

4.Abgerundete Ecken verwenden

90°-Ecken führen zu mechanischer Spannung. Runde Ecken (mind. 1,5 mm Radius) verhindern Risse und verbessern Biegefestigkeit.

5.Weiche Übergänge zwischen Schichten

Keine abrupten Layoutänderungen zwischen starr und flexibel – Impedanzsprünge und Signaldämpfung vermeiden.

6.Symmetrischer Aufbau & Lagenbalance

Unsymmetrische Lagen können zu Verzug führen – Kupferlagen & Dielektrika gleichmäßig aufbauen.

Fertigungstechnische Herausforderungen

Rigid-Flex-PCBs erfordern besondere Fertigungskompetenz:

- Materialkompatibilität: Unterschiedliche Ausdehnungskoeffizienten (FR-4 & Polyimid) → Delamination vermeiden

- Laminierung: Mehrere Presszyklen mit hoher Präzision

- Bohrung & Beschichtung: Vias durch starre & flexible Zonen → hohe Ausbeute notwendig

- Handhabung flexibler Bereiche: Sensibles Material → saubere Umgebung, weiches Werkzeug

- Tests & Qualität: Häufig Einsatz in sicherheitskritischen Anwendungen → IPC Class 3 Standards erforderlich

Typische Anwendungen

Rigid-Flex-PCBs kommen überall dort zum Einsatz, wo kompakte, belastbare und langlebige Lösungen gefragt sind:

- Medizintechnik – z. B. Wearables, Bildgebung, Implantate

- Verbraucherelektronik – z. B. Smartphones, Smartwatches, Foldables

- Automotive – z. B. ADAS, Kameras, Infotainment

- Luft- & Raumfahrt / Verteidigung – z. B. Satelliten, Cockpit-Systeme

- Industrieautomatisierung – z. B. Robotik, Steuergeräte, bewegte Baugruppen

Rigid-Flex-Leiterplatten bieten dort Lösungen, wo herkömmliche PCBs an ihre Grenzen stoßen – sie sind ein Schlüsselbaustein moderner Elektronikentwicklung.

Vergleichstabelle: Rigid-Flex vs. starre und flexible Leiterplatten

| Leiterplattentyp | Struktur | Typische Anwendungen | Vorteile | Einschränkungen |

|---|---|---|---|---|

| Starre Leiterplatte (Rigid PCB) | Solide Glasfaserplatte (FR4) | Unterhaltungselektronik, Computer, Haushaltsgeräte | Günstig, einfach herzustellen, mechanisch stabil | Keine Flexibilität, nicht für kompakte 3D-Designs geeignet |

| Flexible Leiterplatte (Flex PCB) | Vollständig flexibles Polyimid-Substrat | Kameras, Wearables, medizinische Sensoren, mobile Technik | Leicht, biegbar, passt in enge Räume | Empfindlich, komplexere Montage, höhere Materialkosten |

| Rigid-Flex-Leiterplatte | Integrierte starre und flexible Lagen | Luft- und Raumfahrt, Militär, Faltgeräte, Implantate, Drohnen | Vereint Vorteile von starr und flexibel, weniger Steckverbinder, höhere Zuverlässigkeit, unterstützt 3D-Layouts | Höhere Kosten, komplexes Design- und Fertigungsverfahren |

Fazit

Rigid-Flex-Leiterplatten bieten eine zuverlässige und platzsparende Lösung für komplexe Elektronikdesigns. Durch die Kombination aus starren und flexiblen Lagen ermöglichen sie fortschrittliche Funktionalität in kompakten Formaten – ideal für Branchen wie Medizintechnik, Luft- und Raumfahrt sowie Unterhaltungselektronik.

Um das volle Potenzial von Rigid-Flex-PCBs auszuschöpfen, sind ein durchdachtes Design und die Zusammenarbeit mit einem erfahrenen Hersteller entscheidend. Bei Fast Turn PCB bieten wir umfassende Unterstützung – vom Prototyp bis zur Serienfertigung – damit Sie Ihre Designs präzise und termingerecht umsetzen können.

Kontaktieren Sie uns noch heute, um ein Angebot anzufordern oder eine kostenlose Designberatung zu erhalten.