In der modernen Elektronikfertigung muss jede Leiterplatte nachverfolgbar sein. Das Hinzufügen eines QR-Codes auf der PCB ist heute eine der einfachsten und zuverlässigsten Methoden.

So lassen sich Einheiten verfolgen, Produktionsdaten verwalten und Nutzer mit Online-Ressourcen verbinden.

Dieser Leitfaden zeigt, wie QR- und Data-Matrix-Codes auf Leiterplatten eingesetzt und korrekt gestaltet werden – und wie Lasermarkierung die Rückverfolgbarkeit als Qualitätswerkzeug stärkt.

Warum einen QR-Code auf die PCB setzen?

QR- und Data-Matrix-Codes sind zum Standard in der Elektronik geworden.

Sie können Seriennummern, Chargen-IDs, Datums- und Prozessinformationen direkt auf der Oberfläche tragen.

Hauptvorteile:

- Vollständige Rückverfolgbarkeit: Jede Leiterplatte erhält eine eindeutige ID für SMT, Test und Versand.

- Prozesskontrolle: Die Anbindung der Produktionsdaten an MES oder ERP unterstützt Ertrags- und Fehleranalysen.

- Service vor Ort: Techniker oder Nutzer scannen die Platine und gelangen zu Dokumentation, Schaltplänen oder Registrierungsseiten.

Im Allgemeinen ist Data Matrix in industriellen Umgebungen mit wenig Platz und hohen Präzisionsanforderungen verbreitet, während QR häufig für benutzerlesbare oder externe Links genutzt wird.

QR-Code vs. Data Matrix — welche Wahl ist sinnvoll?

Beide speichern digitale Informationen auf kleinem Raum, unterscheiden sich aber in Aufbau und Verhalten.

- Typische Nutzung:

- QR: Verbraucher-/Allgemeine Rückverfolgung.

- Data Matrix: Industrielle Rückverfolgung, sehr kleine Bauteile.

- Flächeneffizienz:

- QR: Für gleiche Daten meist größer.

- Data Matrix: Höhere Datendichte, benötigt weniger Fläche.

- Lesbarkeit:

- QR: Mit jedem Smartphone leicht zu scannen.

- Data Matrix: Oft industrielle 2D-Leser erforderlich.

- Fehlerkorrektur:

- QR: Bis zu 30 % Datenwiederherstellung.

- Data Matrix: Sehr robust, auch auf beschädigten Oberflächen.

Ist Ihr Produkt klein oder sind Abstände eng, ist Data Matrix meist die bessere Wahl.

Soll der Code mit dem Smartphone gelesen werden, ist QR praktischer.

So fügen Sie einen QR-Code auf der PCB hinzu — drei gängige Methoden

1) Siebdruck (Legend Printing)

Die einfachste Methode ist der Druck auf die Siebdruckschicht in Weiß oder Schwarz.

Sie ist günstig und benötigt keine Spezialausrüstung, hängt aber stark von Kontrast und Druckauflösung ab.

Tipps:

- Code von dichten Bauteilbereichen oder Kupferflächen fernhalten.

- Starken Farbkontrast verwenden (Weiß auf dunkelgrünem Lötstopplack, Schwarz auf weißem Lötstopplack).

- Sehr kleine Module vermeiden – feine Details können zulaufen oder vom Lötstopplack verdeckt werden.

Siebdruck eignet sich für statische Informationen (z. B. Modell/Version), ist aber weniger ideal für fortlaufende Seriennummern.

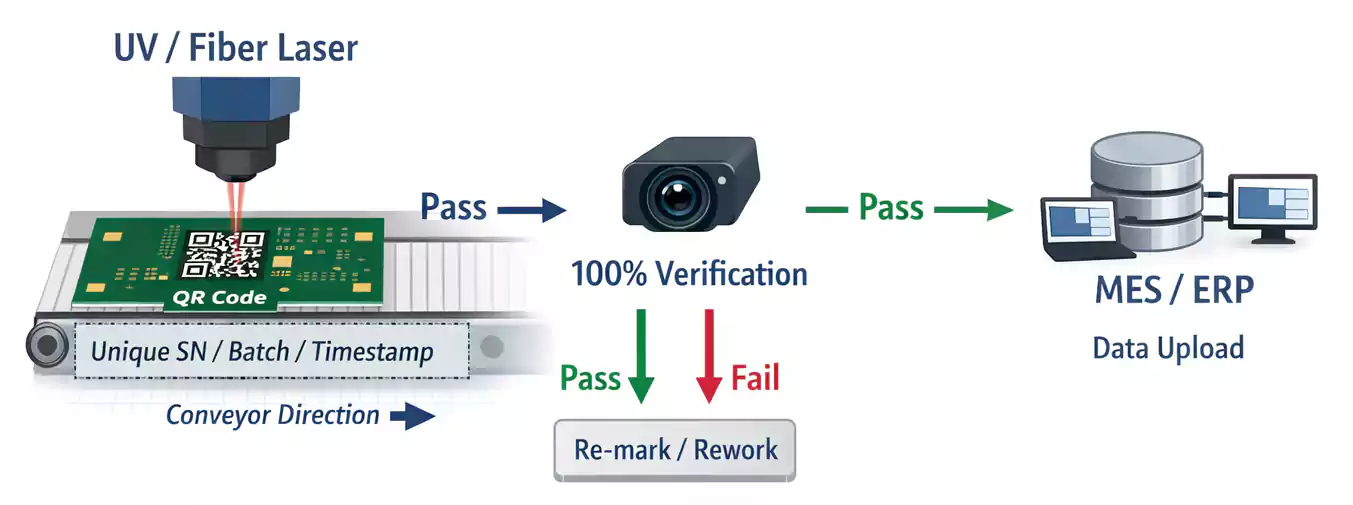

2) Lasermarkierung

Die Lasermarkierung ist die präziseste und professionellste Methode für QR- oder Data-Matrix-Codes auf PCBs.

Ein UV- oder Faserlaser entfernt eine dünne Schicht des Lötstopplacks oder oxidiert die Oberfläche und erzeugt so einen kontrastreichen Abdruck.

Vorteile:

- Dauerhaft und chemikalienbeständig.

- Sehr hohe Auflösung (Module bis ca. 0,1 mm möglich).

- Ideal für eindeutige Seriennummern und Echtzeit-MES-Integration.

In der Produktion markiert die Laserstation jede Platine; eine Kamera prüft und verifiziert zu 100 %, bevor es weitergeht.

3) Etiketten (Labels/Stickers)

Ist die Oberfläche uneben oder lässt das Design keinen Druck/keine Markierung zu, können hochtemperaturfeste Etiketten verwendet werden.

Sie überstehen Reflow und Reinigung, verursachen aber geringe Material- und Bestückungskosten.

Größe und „Quiet Zone“: so stimmt die Lesbarkeit

Für die Lesbarkeit zählen Größe und Kontrast am meisten.

- Minimale Modulgröße:

- Siebdruck: Jede Einheit (kleinstes Quadrat) mindestens 0,25–0,30 mm.

- Laser: Module bis 0,10 mm sind oft zuverlässig scannbar.

- Quiet Zone: Rund um den Code eine freie Zone von mindestens 10–20 % der Codebreite ohne Leiterbahnen, Pads oder Texte lassen.

- Gesamtgröße: Ein QR-Code von 10–15 mm Kantenlänge lässt sich meist aus 10–20 cm lesen.

Testen Sie Ihre gewählte Größe immer mit dem tatsächlichen Scanner/Kamerasystem der Linie.

Von EDA zu Gerber: den Code korrekt ins Design bringen

Moderne Tools wie Altium Designer und KiCad erlauben das Platzieren von QR-Codes direkt im Layout.

Alternativ können Sie den Code als Vektor (DXF/SVG) erzeugen und in die Siebdruckschicht importieren.

Vermeiden Sie Rasterbilder, da sie in der CAM-Bearbeitung Auflösung verlieren können.

Prüfen Sie die minimale Siebdruck-Linienbreite Ihres Herstellers und ob der Kontrast mit der gewählten Lötstopplack-Farbe ausreicht.

FAQ

Wie klein kann ein QR-Code auf einer PCB sein?

Mit Siebdruck sind 10 × 10 mm meist sicher. Mit Lasermarkierung sind 5 × 5 mm oder kleiner möglich – abhängig von Material und Kameraauflösung.

Kann ein Smartphone einen Data-Matrix-Code lesen?

Mit speziellen Apps ja; die Standard-Kamera liest meist nur QR. Industrielle Scanner unterstützen beide.

Kann ich den Code in eine Innenlage setzen?

Innenlagen sind unsichtbar – geeignet nur für interne Ausrichtungsmarken, nicht für die Rückverfolgbarkeit.

PCB vs. PCBA — wann wird der Code hinzugefügt?

PCB = unbestückte Leiterplatte.

PCBA = bestückte Leiterplatte.

Sie können den Code in beiden Phasen hinzufügen:

- Im Leiterplattenwerk: Dauerhafte Markierung vor der Bestückung.

- Nach der Bestückung: Laser oder Etikett für finale Nachverfolgung und Garantie.

Beides ist korrekt – entscheidend ist, dass jede Platine eine eindeutige, gut lesbare Kennung über den gesamten Lebenszyklus hat.

Schlussgedanken

Ein QR-Code auf der PCB ist längst Pflicht für Rückverfolgbarkeit, Automatisierung und Kundensupport.

Ob Sie Siebdruck, Laser oder Etiketten nutzen – halten Sie die Regeln für Größe, Kontrast und Platzierung ein.

Ein gut umgesetztes Markierungssystem spart Zeit, reduziert Fehler und gibt jeder Platine eine digitale Identität.