Einleitung: Der Aufstieg der Automatisierung in der Leiterplattenmontage

Die moderne Elektronikfertigung verlangt hohe Geschwindigkeit, Präzision und Konsistenz. Das manuelle Platzieren von tausenden winzigen Bauteilen auf einer Leiterplatte (PCB) ist nicht mehr praktikabel oder skalierbar.

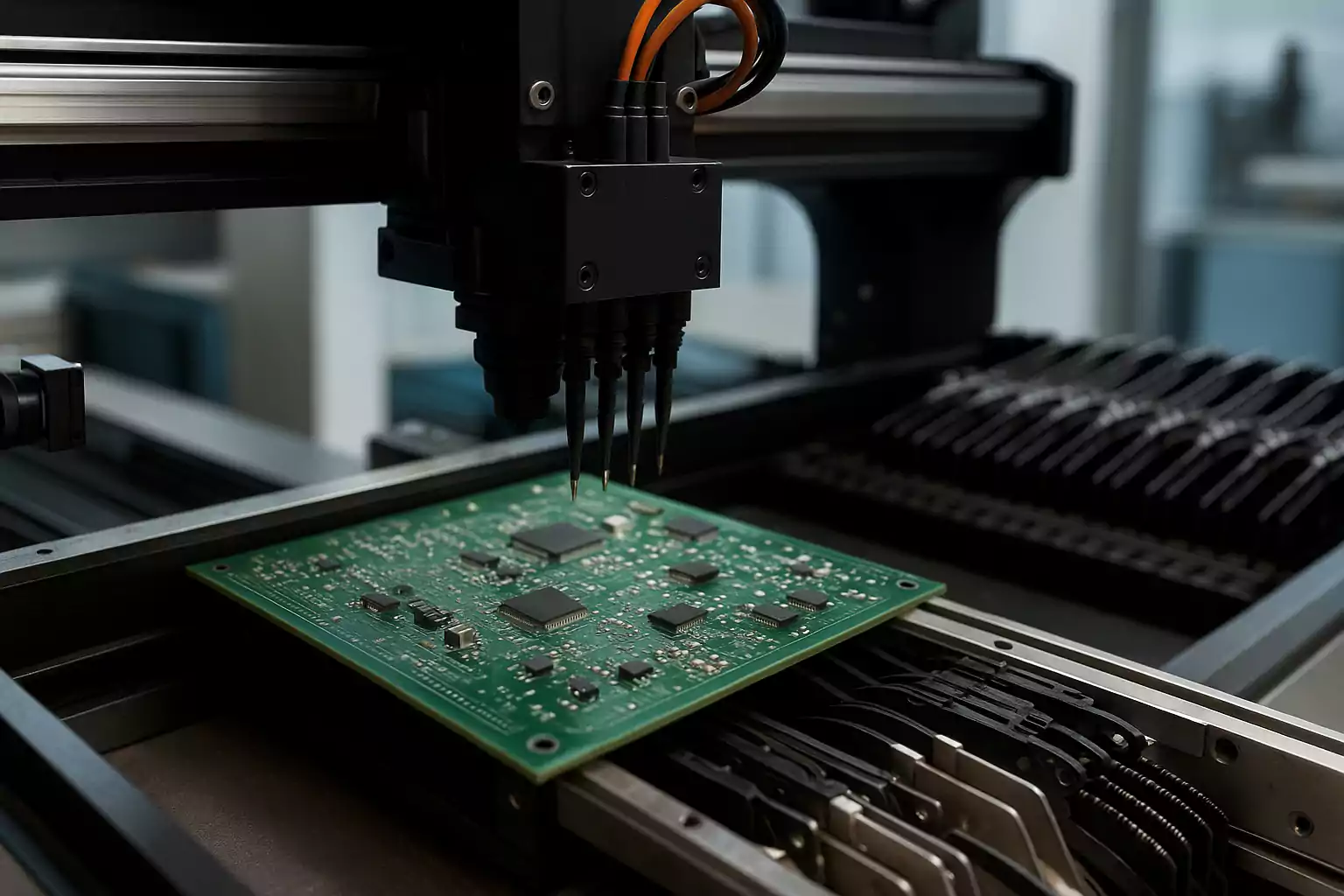

Pick-and-Place-Maschinen haben die SMT-Bestückung (Surface Mount Technology) revolutioniert, indem sie das Platzieren von Bauteilen mit unglaublicher Geschwindigkeit und Genauigkeit automatisieren. Diese Maschinen sind unverzichtbar – von Smartphones bis hin zu Luft- und Raumfahrtsystemen.

In diesem Artikel entmystifizieren wir die Funktionsweise von Pick-and-Place-Maschinen, stellen die wichtigsten Typen und Technologien vor und geben Designtipps, mit denen Sie Ihre PCB-Layouts für die automatisierte Bestückung optimieren. Ob Ingenieur:in oder Verantwortliche:r für ausgelagerte Produktion – wer diese Maschinen versteht, verbessert Produktqualität und Time-to-Market spürbar.

Was ist eine Pick-and-Place-Maschine?

Eine Pick-and-Place-Maschine ist eine automatisierte Anlage der SMT-Technik, die elektronische Bauteile präzise auf eine Leiterplatte (PCB) setzt. Sie ermöglicht die schnelle und genaue Montage – von Smartphones bis zu industriellen Steuerungen.

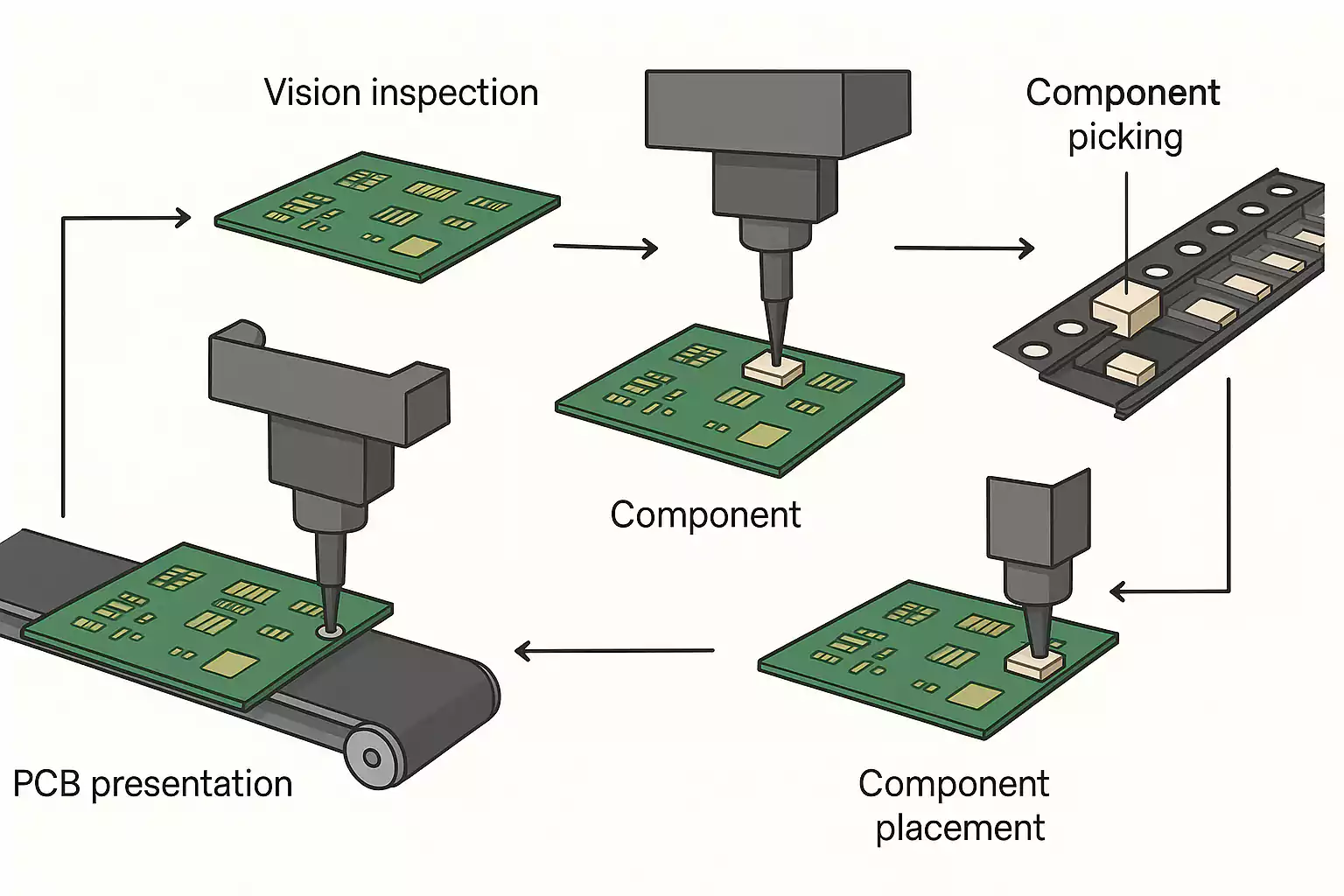

Im Gegensatz zur arbeitsintensiven, fehleranfälligen Handbestückung nutzen diese Maschinen Roboterachsen, Saugdüsen und Bildverarbeitung, um Bauteile mit Mikrometer-Genauigkeit zu handhaben. Der Prozess umfasst das „Aufnehmen“ eines Bauteils aus einem Feeder oder einer Trayschale und das „Platzieren“ auf das vorgesehene Pad der bereits mit Lotpaste versehenen Leiterplatte.

Warum sind Pick-and-Place-Maschinen in der PCB-Montage so wichtig?

Pick-and-Place-Systeme sind die Arbeitspferde von SMT-Linien: Sie liefern beispiellose Geschwindigkeit, Wiederholgenauigkeit und Präzision – besonders in der Großserie, in der tausende Bauteile pro Stunde mit minimaler Fehlerquote platziert werden müssen.

Zentrale Funktionen:

- Bauteilerkennung per Kameras und Fiducials (Ausrichtmarken)

- Hochgeschwindigkeitsplatzierung von Widerständen, Kondensatoren, ICs u. v. m.

- Rotation und Ausrichtung der Teile vor dem Platzieren

- Platzierungskontrolle durch optische Inspektionssysteme

Pick-and-Place-Maschinen bilden das Rückgrat der modernen Elektronikmontage und ermöglichen skalierbare Produktion bei gleichbleibender Qualität.

Typen von Pick-and-Place-Maschinen und ihre Kernkomponenten

Pick-and-Place-(PnP-)Maschinen gibt es in verschiedenen Konfigurationen – passend für unterschiedliche Anforderungen, von High-Speed-Konsumgütern bis zu hochpräzisen Medizingeräten. Das Verständnis der Unterschiede hilft bei der Wahl der richtigen Anlage für Ihre Linie.

Gängige Maschinentypen

- Chip Shooter

Merkmal: Extrem hohe Bestückungsleistung bei begrenzter Flexibilität

Einsatz: Großserie einfacher PCBs

Geschwindigkeit: Sehr hoch (≥ 50 k CPH)

Platziergenauigkeit: Mittel (± 50–100 µm) - Präzisionsbestücker (Precision Placer)

Merkmal: Langsamer, aber sehr präzise mit erweiterter Bildverarbeitung

Einsatz: Komplexe Boards mit Fine-Pitch-Bauteilen

Geschwindigkeit: Mittel (10–20 k CPH)

Platziergenauigkeit: Hoch (± 20–40 µm) - Modulare/Hybride Systeme

Merkmal: Kombination aus Geschwindigkeit und Präzision; Module konfigurierbar

Einsatz: Flexible Linien (Prototypen bis mittlere Serien)

Leistung/Genauigkeit: Skalier- und anpassbar

Jeder Typ bedient eine Nische: Chip Shooter maximieren den Durchsatz, Präzisionsbestücker glänzen bei BGAs oder 0201-Gehäusen. Modulare Systeme balancieren beides – ideal für dynamische Umgebungen.

Kernkomponenten einer Pick-and-Place-Maschine

- Bestückkopf (Düsen): Nimmt Bauteile per Vakuum oder mechanisch auf und setzt sie auf die PCB.

- Vision-System: Kameras erkennen Fiducials und prüfen Bauteilorientierung für präzise Platzierung.

- Feeder: Führen Bauteile aus Gurt, Tray oder Stange in die Abholposition.

- X-/Y-Gantry bzw. Transportsystem: Positioniert Kopf und Leiterplatte zueinander.

- Steuersoftware: Optimiert die Platzreihenfolge, verwaltet Feeder und protokolliert Leistungsdaten.

- PCB-Stützsystem: Stabilisiert die Leiterplatte während der Platzierung, um Vibrationen/Versatz zu vermeiden.

Schlüsselfunktionen und technische Highlights moderner Maschinen

1) Vision-Systeme und Fiducial-Erkennung

Vor jeder Platzierung lokalisieren hochauflösende Kameras Fiducials auf der Leiterplatte. So werden Schiefstand oder Verzug kompensiert – für Genauigkeit im Mikrometerbereich. Zusätzlich prüft das System Orientierung, Höhe und Polarität des Bauteils – essenziell bei ICs, polarisierten Kondensatoren und LEDs.

2) Multidüsen und parallele Platzierungsoptimierung

High-End-Maschinen nutzen mehrere Köpfe/Düsen parallel. Die Software optimiert

- Fahrwege der Köpfe,

- Feeder-Zuordnung und

- Abholsequenzen.

Weniger Leerwege und Bewegungen bedeuten höhere CPH und Effizienz.

3) Echtzeit-Software und Fehlermonitoring

Leistungsfähige Plattformen erlauben:

- Status-Monitoring,

- Analyse der Platzierqualität,

- Anpassung von Feeder-Positionen/Geschwindigkeiten,

- Fehlerlogging für Rückverfolgbarkeit.

Fortgeschrittene Systeme bieten Selbstkalibrierung und Predictive Maintenance auf Basis von Sensordaten.

4) Intelligente Feeder

Funktionen wie

- automatische Pitch-Erkennung,

- Barcode/QR-Scanning zur Rückverfolgung,

- Fehlwarnungen bei falschem Beladen

minimieren Feeder-Fehler – eine häufige Ursache für Linienstopps.

5) Balance aus Genauigkeit und Geschwindigkeit

Hochleistungsmaschinen erreichen beides durch:

- Linearmotoren für vibrationsarme Bewegung,

- spielfreie Gantry-Systeme,

- laser-/optische Zentriersysteme.

Trends und technische Herausforderungen

KI-gestützte Optimierung

Algorithmen analysieren Platziermuster, erkennen Ineffizienzen und verbessern kontinuierlich Fahrwege – kürzere Zykluszeiten, smartere Fehlererkennung, adaptives Lernen.

Integration in die Smart Factory (Industrie 4.0)

IoT-Konnektivität ermöglicht Monitoring in Echtzeit, Remote-Diagnosen sowie nahtlose MES/ERP-Anbindung – für Traceability, vorausschauende Wartung und effiziente Bestandsführung.

Miniaturisierung und hohe Packdichten

Winzigste Bauteile wie 01005 und 0201 verlangen exzellente Bildverarbeitung, ultrafeine Düsen und erschütterungsfreies Handling für zuverlässige Hochgeschwindigkeitsplatzierung.

Energieeffizienz und Nachhaltigkeit

Neue Generationen setzen auf effiziente Motoren, intelligente Standby-Modi und optimierten Druckluftverbrauch – weniger Energiebedarf, bessere Umweltbilanz.

Flexibilität für Low-Volume/High-Mix

Schnelle Umrüstungen und flexible Feeder-Setups sind Pflicht. Modulare Köpfe und smarte Software prädestinieren Maschinen für Variantenvielfalt bei gleichbleibender Präzision.

Design- und Anwendungstipps zur Optimierung

Bauteilplatzierung im PCB-Design optimieren

Gruppieren Sie ähnliche Bauteile, richten Sie sie einheitlich aus und minimieren Sie Drehvarianten. Das verkürzt Kopfwege und steigert den Durchsatz – besonders in der Großserie.

„Maschinenfreundliche“ Footprints wählen

Nutzen Sie standardisierte, PnP-taugliche Footprints. Vermeiden Sie überengte Pitches oder unregelmäßige Pads, die Vision-Systeme verwirren oder das Aufnehmen erschweren. Prüfen Sie IPC-Standards und die Fähigkeiten Ihres Bestückers vor dem Design-Freeze.

Fiducials und Keep-Out-Zonen sinnvoll einsetzen

Platzieren Sie globale und lokale Fiducials klar erkennbar, abseits von Kupferflächen/Siebdruck. Definieren Sie Keep-Out-Zonen um Stecker oder mechanische Teile, um Düsenkollisionen zu vermeiden.

Feeder- und Rollenkompatibilität einplanen

Gestalten Sie BOM und Layout mit Blick auf verfügbare Feedertypen. Reduzieren Sie unnötige Bauteilvielfalt (Feeder-Kapazität, Rüstaufwand). Konsolidieren Sie, wo möglich, Standardwerte bei Passiven.

Orientierung und Polarität eindeutig kennzeichnen

Fehlende oder unklare Markierungen verursachen Prüfverzögerungen und Fehler. Bringen Sie klare Polaritäts-/Orientierungsmarken im Siebdruck an und vereinheitlichen Sie die Ausrichtung polarer Teile über die Leiterplatte.

Vorbereitung auf hohe Dichte/Fine-Pitch

Bei QFN, BGA & Co. halten Sie empfohlene Pad- und Lötstopp-Öffnungen ein. Stimmen Sie sich zu Schablone und Platzier-Toleranzen ab, um Bridging oder Versatz beim Reflow zu vermeiden.

Typische Anwendungen und Vergleich von Einsatzszenarien

Prototyping vs. Großserie

Prototypen/Kleinserien:

- Einfache Programmierung für schnellen Job-Start,

- manuelle oder halbautomatische Feeder,

- geringere Geschwindigkeit, hohe Anpassungsfähigkeit,

- kompatibel mit Desktop-/Open-Source-Systemen (z. B. LumenPnP).

Ideal für F&E, Start-ups und schnelle Iterationen.

Großserie:

- Ultraflotte Köpfe (bis 100 000 CPH und mehr),

- erweiterte Vision/Fiducial-Ausrichtung,

- Mehrspurbeschickung & Auto-Splicing für Dauerbetrieb,

- Monitoring in Echtzeit & Traceability.

Typisch bei großen EMS-Dienstleistern und OEM-Linien (Consumer, Automotive, Medizintechnik).

Hochdichte- vs. Allround-Bestückung

Hohe Packdichten (Smartphones, Wearables, kompakte IoT-Geräte):

- Platzierung von 0201/01005,

- präzise Ausrichtung für BGA, QFN, Fine Pitch,

- enge thermische/mechanische Toleranzen.

Mehrwinkel-Kameras sind hier entscheidend.

Allgemeine PCBs (Industrie-Controller, LED-Treiber):

- Mittelklasse-Maschinen mit gutem Mix aus Tempo, Kosten und Bedienbarkeit reichen oft aus und bieten starken ROI ohne Overkill.

Hybride Fertigung

Häufig werden High-Speed-Maschinen für Standardteile (R/C) mit Präzisionsmaschinen für komplexe Komponenten kombiniert – optimaler Durchsatz ohne Genauigkeitsverlust dort, wo es zählt.

Häufige Fehler und wie man sie vermeidet

- Geschwindigkeitsangaben überschätzen

CPH-Werte entstehen oft unter Idealbedingungen.

Abhilfe: Reale Produktivität und Platzierqualität höher gewichten. - Falscher Maschinentyp

High-Speed-Maschine für komplexe Teile oder Präzisionsgerät für Massenfertigung = Ineffizienz.

Abhilfe: Auswahl nach Bauteilvielfalt und Volumen. - Vision-System falsch genutzt

Schlechte Fiducials, verschmutzte Linsen, ausgelassene Kalibrierung.

Abhilfe: Kamerapflege, korrekte Fiducial-Gestaltung, regelmäßige Kalibrierung. - Präventive Wartung ignorieren

Verstopfte Düsen, Feeder-Fehler, Stillstände.

Abhilfe: Strikter Wartungsplan, Kalibrierungen dokumentieren. - Unlogisches Feeder-Layout

Zerstreute/inkompatible Feeder verlangsamen Zyklen und verursachen Verlust.

Abhilfe: Hochlaufteile gruppieren, Kompatibilität vor jedem Lauf prüfen.

FAQ: Pick-and-Place in der PCB-Montage

Was ist eine Pick-and-Place-Maschine und warum ist sie wichtig?

Ein automatisiertes System, das SMD-Bauteile schnell und präzise auf PCBs platziert. Unverzichtbar für effiziente, zuverlässige SMT-Fertigung – besonders bei hohen Stückzahlen oder hoher Packdichte.

Woher „weiß“ die Maschine, wohin jedes Bauteil gehört?

Über PCB-Designdaten (z. B. Gerber und BOM) plus optische Ausrichtung mittels Fiducials werden die exakten Positionen bestimmt.

Können sehr kleine oder ungewöhnliche Bauteile verarbeitet werden?

Ja. Moderne Maschinen platzieren selbst 0201-, teils 01005-Bauteile und unterstützen Sonderformen – ggf. mit speziellen Düsen oder reduzierter Geschwindigkeit.

Wie wähle ich die passende Maschine aus?

Wesentliche Faktoren:

- Produktionsvolumen (Prototyp vs. Serie)

- erforderliche Platziergenauigkeit

- unterstützte Bauteilgrößen

- Integration in vorhandene SMT-Ausrüstung

- Budget und Stellfläche

Fazit: Präzision und Effizienz in der modernen PCB-Montage verbinden

Pick-and-Place-Maschinen stehen im Zentrum schneller, hochpräziser Bestückungslinien. Von tausenden Platzierungen pro Stunde bis zu schneller Prototypenfertigung und skalierbarer Produktion – sie sind entscheidend für Qualität und Effizienz.

Mit kompakteren Designs und steigender Bauteildichte wird die richtige Maschinenwahl – und ihr tiefes Verständnis – immer wichtiger. Ob Großserie oder Kleinlos: Wer die Technologie beherrscht, steigert den Ertrag, reduziert Stillstände und macht die Fertigung zukunftssicher.