Wenn du auf eine Leiterplatte (PCB) schaust, siehst du Kupferleiterbahnen, Pads – und oft ein paar glänzende Löcher.

Diese kleinen Löcher sind nicht leer: Es sind Vias (Durchkontaktierungen) – eines der wichtigsten Elemente in mehrlagigen Leiterplatten.

Vias verbinden Kupferebenen miteinander und ermöglichen, dass Signale, Leistung und Wärme durch das Board fließen.

Dieser Leitfaden erklärt, was PCB-Vias sind, welche Haupttypen es gibt, wie man sie dimensioniert, wann Tenting oder Füllen sinnvoll ist und wie man die Zuverlässigkeit erhöht.

Was ist ein PCB-Via?

Ein Via ist eine durchkontaktierte, galvanisch verkupferte Bohrung, die Kupferlagen in einer Leiterplatte elektrisch verbindet.

Aufbau eines Vias:

- Barrel (Kupfermantel): die galvanisierte Kupferröhre im Bohrloch

- Pads: Kupferringe auf den Lagen, mit denen das Via verbunden ist

- Antipad (Freistellung): kupferfreie Zone auf Lagen, zu denen keine Verbindung entstehen darf

Ein Via transportiert Signale senkrecht durch den Lagenaufbau – wie ein kleines Metallrohr.

Via vs. PTH: Beide sind gebohrt und galvanisiert, haben aber unterschiedliche Aufgaben.

- PTH (Plated Through Hole): für Bauteilanschlüsse/Steckverbinder, wird verlötet.

- Via: nur für Lagen-zu-Lagen-Verbindungen, hier werden keine Bauteile eingesetzt.

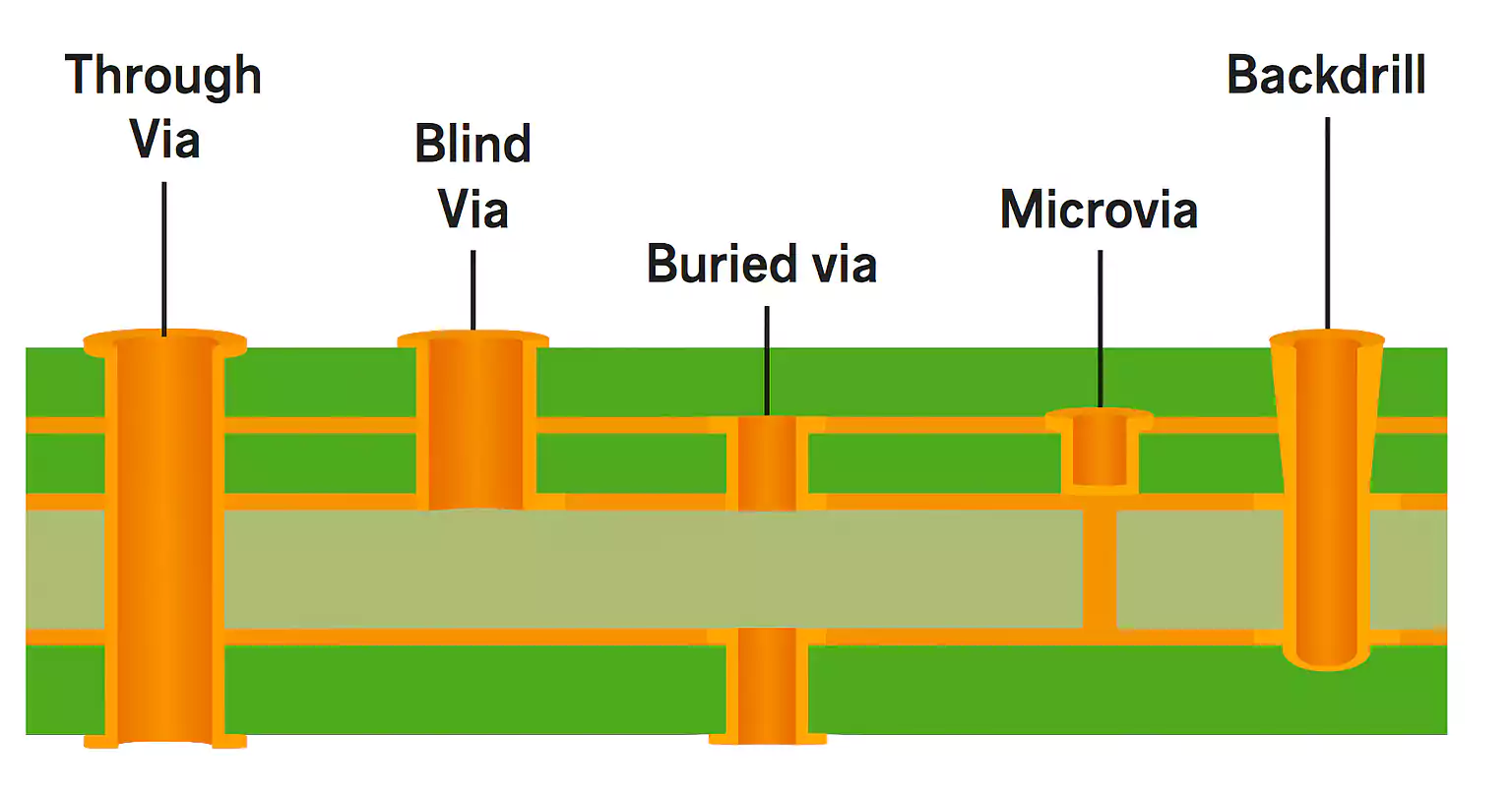

Haupttypen von PCB-Vias

Vias unterscheiden sich je nach Start-/Endlage und Herstellverfahren.

1) Durchkontaktierte Via (Through-Hole)

Der Standardfall.

Verläuft durch das gesamte Board (Top → Bottom) und kann alle Lagen verbinden.

Vorteile: einfach, günstig, mechanisch robust.

Nachteile: belegt Routing-Fläche; parasitäre Effekte bei hohen Frequenzen.

2) Blind-Via

Verbindet eine Außenlage mit einer oder mehreren Innenlagen, ohne durchzugehen.

Wird in HDI- und BGA-Designs eingesetzt, wenn Platz knapp ist.

Reduziert Engstellen und Leitungslängen, benötigt aber zusätzliche Laminierzyklen → höhere Kosten.

3) Buried-Via (vergrabene Via)

Verbindet nur Innenlagen; auf der Oberfläche unsichtbar.

Spart Fläche, erhöht jedoch die Prozess-Komplexität (Innenlagen müssen vorab laminiert werden).

4) Microvia

Laserbohrung, meist < 150 µm (~6 mil).

Unverzichtbar für HDI sowie gestapelte oder versetzte Verbindungen.

Kurz, geringe Aspect Ratio (~0,75:1) → bessere Zuverlässigkeit.

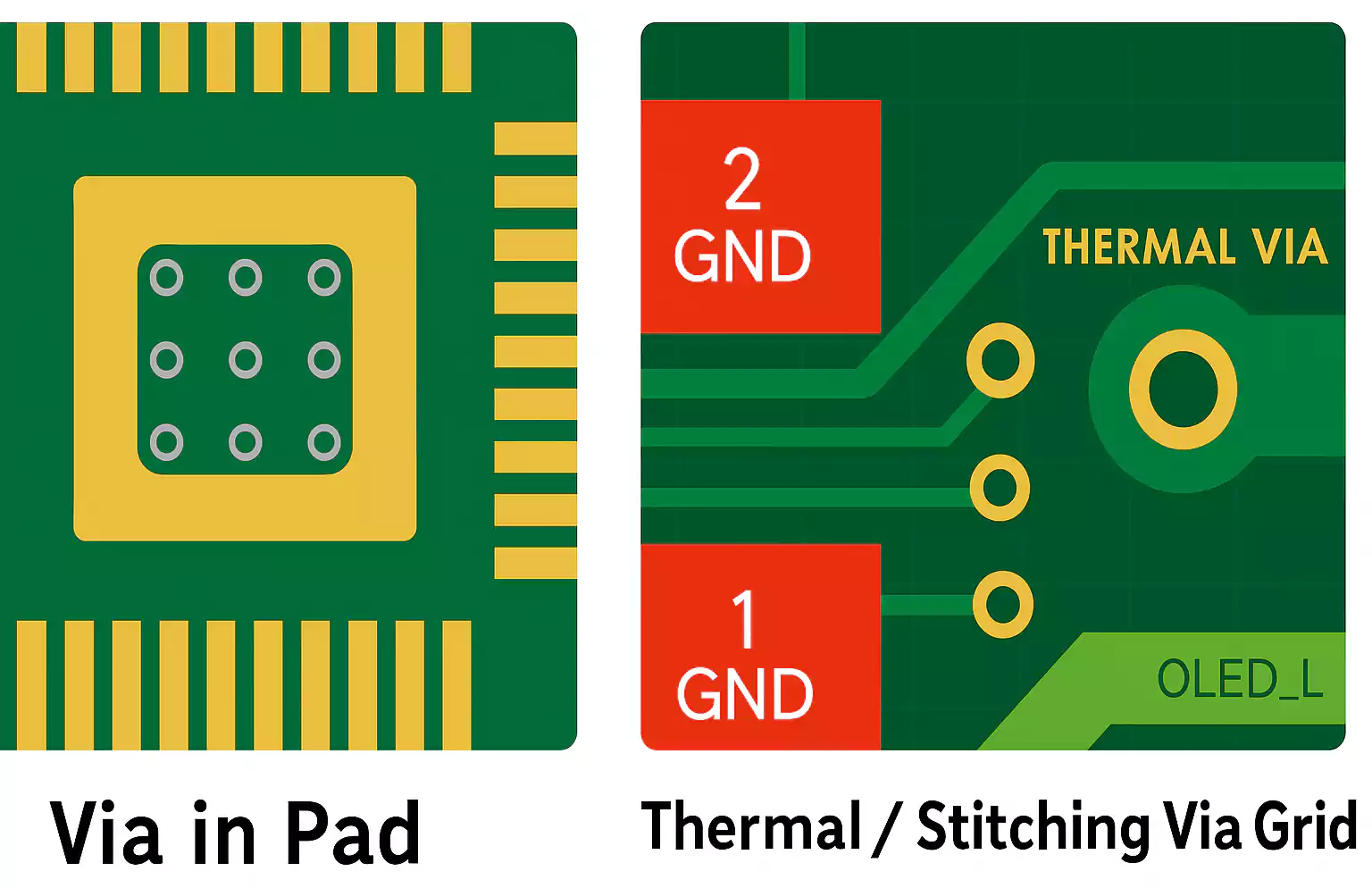

5) Via-in-Pad (VIP / VIPPO)

Das Via liegt im Pad, z. B. unter BGA-Lötflächen.

Es wird gefüllt und mit Kupfer gekappt, damit die Pad-Oberfläche plan bleibt.

Spart Platz, verbessert Thermik – erfordert präzises Füllen/Plattieren.

6) Thermische & Stitching-Vias

Thermal-Vias leiten Wärme von Hotspots zu Kupferflächen/Kühlkörpern.

Stitching-Vias verbinden GND/Power-Ebenen dichtmaschig zur EMV-Abschirmung, oft als Via-Kette um RF-Bereiche oder am Rand.

7) Backdrilled Vias (Rückbohren)

Das ungenutzte Stub eines Through-Vias wird entfernt, um die Signalintegrität bei High-Speed zu verbessern (weniger Reflexionen, bessere Eye-Diagramme).

Größe, Restring & Aspect Ratio

1) Aspect Ratio (AR)

AR = Leiterplattendicke / Bohrdurchmesser.

Beispiel: 1,6 mm Dicke und 0,20 mm Bohrung → AR = 8:1.

Hohe ARs sind schwerer galvanisch zu beschichten und anfälliger für Ausfälle unter Thermozyklen.

Typische Grenzen:

- Standard-Through-Vias: bis ~10:1

- Microvias: ca. 0,75:1

- Zuverlässiger Bereich (FR-4): 6–8:1

2) Restring (Annular Ring)

Kupferbereich um das Bohrloch auf dem Pad.

Sichert die elektrische Verbindung trotz kleiner Bohrversätze.

Zu hoher Versatz → Breakout (Pad-Aufbruch) → Unterbrechung möglich.

Richtwert für Standard-Vias: ≥ 4–6 mil Restring-Breite.

3) Praxiswerte für 1,6-mm-Boards

- Fertigloch: 0,20–0,30 mm (8–12 mil)

- Pad-Ø: Loch + 10–14 mil

- Mindestabstand Via-zu-Via: 0,25 mm (10 mil)

→ Immer mit dem Leiterplattenhersteller abstimmen; Fähigkeiten variieren je nach Stack-up und Kupferdicke.

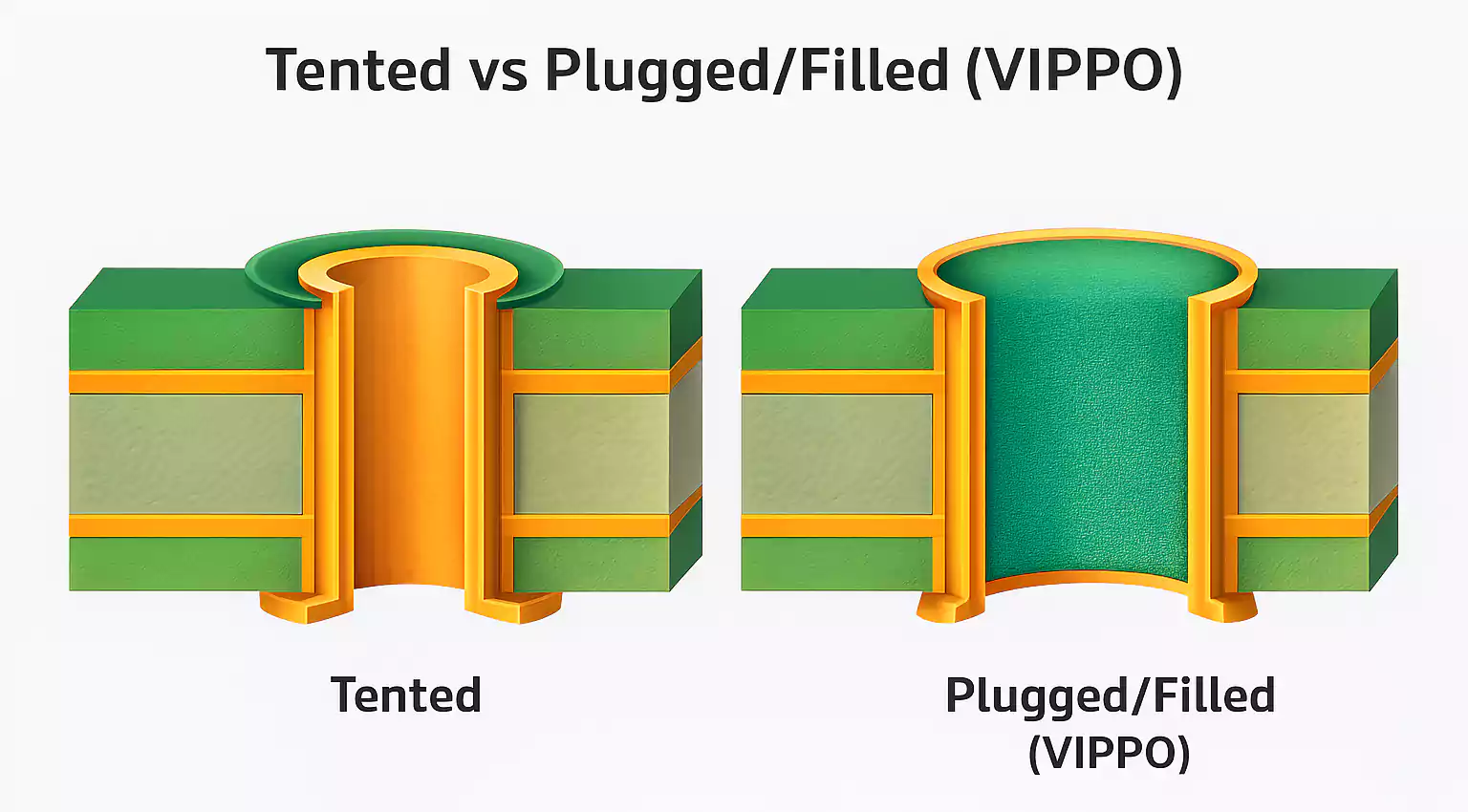

Tenting bei PCB-Vias: Abdecken oder offen lassen?

1) Gängige Varianten

- Tented: Via vollständig durch Lötstoppmaske abgedeckt.

- Untented: Viaöffnung bleibt frei.

- Plugged/Filled: Via mit Harz/Paste gefüllt.

- Capped: gefüllt und mit Kupfer überplattiert (VIP/VIPPO).

2) Wann Tenting sinnvoll ist

Tenting verhindert, dass Lotpaste/Schmutz ins Loch gelangt, und schützt den Kupfermantel vor Oxidation.

Funktioniert zuverlässig vor allem bei kleinen Vias (≤ 12 mil Fertigloch).

Größere Löcher können die Maske aufreißen und Flussmittel einschließen.

Empfehlung:

- Tented bei feiner SMT/BGA-Umgebung.

- Bei größeren Vias oder heißer Umgebung: Plugged/Filled ist sicherer.

3) Beispiele

- Gut für Tenting: kleine Signal-Vias unter BGAs.

- Lieber nicht: Leistungs-Vias > 0,30 mm oder Testpunkte für Prüfspitzen.

Blind-Vias in HDI-Designs: Essentials

Blind-Vias sind ein Schlüsselbaustein von HDI-Leiterplatten – sie ermöglichen BGA-Escape ohne zusätzliche Lagen.

Tipps:

- Start/Endlage klar definieren (z. B. L1–L2, L3–L4).

- Nicht zu viele Blind/Buried-Vias stapeln – jeder Stack erhöht Laminieraufwand & Versatzrisiko.

- Blind-Vias kurz halten, AR ≤ 1:1 anstreben.

Signale & Thermik: Behandle Vias wie Bauteile

1) Signalintegrität

Jedes Via bringt parasitäre L/C mit. Bei High-Speed kann das zu Verzerrungen/Reflexionen führen.

→ Weniger Vias auf kritischen Netzen, Stubs verkürzen, Backdrill erwägen.

Bei Differenzpaaren: beide Vias symmetrisch in Länge/Position.

2) Thermisches Design

Leistungs-ICs, Regler und LEDs erzeugen Wärme.

Eine Via-Matrix unter dem Power-Pad koppelt Wärme in große Kupferflächen/Kühlkörper.

Beispiel: Ø 0,30 mm, Pitch 1,0 mm unter dem Pad verteilt die Wärme gleichmäßig.

3) Masse & Abschirmung

Stitching-Vias schaffen einen niederimpedanten Weg zwischen GND-Ebenen.

Ein Via-Ring am Rand mit 1–2 mm Abstand verbessert die EMV-Abschirmung und reduziert Abstrahlung.

Fertigung & Test

1) Registrierung (Registration)

Beschreibt, wie exakt Bohrungen lagenübergreifend zu den Pads ausgerichtet sind.

Moderne Anlagen erreichen ±2–3 mil, dicke Boards oder gestapelte Microvias sind sensibler.

Schlechte Registrierung → dünner Restring bis hin zur Unterbrechung.

2) Prüf- und Inspektionsmethoden

- AOI (Automated Optical Inspection): Pad-Ausrichtung & Lötstoppabdeckung.

- Flying-Probe-Test: Durchgängigkeit zwischen Lagen.

- Röntgen (X-Ray): für Buried-/VIP-Verbindungen unter BGAs.

- Schliffbild (Microsection): Plattierungsdicke, Hohlstellen.

- Thermozyklen/Belastungstests für Langzeitzuverlässigkeit (Automotive/Aerospace).

Schnelle Via-Auswahlhilfe

Schritt 1 – Funktion definieren

- Lagenwechsel: Through- oder Blind-Via

- Platzknappes BGA: Microvia oder VIPPO

- Wärmeabfuhr: Thermal-Via-Array

- Abschirmung: Stitching-Vias

Schritt 2 – Prozessgrenzen prüfen

- Boarddicke & AR-Limit des Herstellers klären.

- Mechanische Bohrung vs. Laserbohrung passend wählen.

Schritt 3 – Einsatzumgebung beachten

- Saubere Indoor-Elektronik: offene/untented Vias oft OK.

- Staubig/feucht: tented oder gefüllte Vias als Schutz.

FAQ

Was ist ein Via auf einer Leiterplatte?

Eine galvanisch verkupferte Bohrung, die Kupferlagen elektrisch verbindet.

Wofür steht „Via“?

Aus dem Lateinischen „Weg/Pfad“ – der Pfad für Signale zwischen den Lagen.

Unterschied Via vs. PTH?

Via: Lagen-zu-Lagen-Verbindung. PTH: Bauteilanschlüsse werden hindurchgeführt und verlötet.

Wie werden Vias getestet?

Flying-Probe-Test oder Röntgen; teils Schliffbildanalyse zur Prüfung der Plattierung.

Was ist der Restring (Annular Ring)?

Der Kupferring ums Bohrloch auf dem Pad. Ist er zu klein, droht Breakout/Unterbrechung.

Aussprache von „Via“?

Beides gebräuchlich: /ˈviːə/ („wie-a“) und /ˈvaɪə/ („wei-a“).

Was sind Via-Nieten (Via Rivets)?

Kleine Metallösen für manuelle Reparaturen/Verstärkung – in der Serienfertigung selten.

Fazit

Vias steuern, wie Signale, Leistung und Wärme durch deine Leiterplatte laufen.

Die richtige Via-Wahl und Dimensionierung steigern die Performance, senken die Kosten und verlängern die Lebensdauer.

Halte die Aspect Ratio im Rahmen, setze Tenting oder Füllen gezielt ein und stimme Grenzwerte frühzeitig mit deinem Leiterplattenhersteller ab.