Die PCB-Panelisierung bedeutet in der modernen Elektronik mehr als nur mehrere Leiterplatten auf einem Blech zu kombinieren.

Für Produktionsingenieur:innen entscheidet ein gut konstruiertes Panel darüber, wie schnell ein Produkt durch Schablonendruck, Bestückung, Reflow, Inspektion und Test läuft.

Dieser Leitfaden behandelt die ingenieurtechnische Seite des Panel-Designs: Fiducials, Rails, Mouse Bites, Trennspannungen (Depaneling) und wie Baugruppen die Serie unbeschadet überstehen.

Von „produzierbar“ zu „leicht zu bauen“

Klassische Artikel beschreiben die Panelisierung als Möglichkeit, Material zu sparen und viele PCBs gleichzeitig zu fertigen.

Das stimmt – greift aber zu kurz: In echten Fabriken geht es bei der Panelisierung um Ausrichtung, Steifigkeit und Handhabung.

Ein Panel, das sich leicht ausrichten, spannen und trennen lässt, spart Minuten pro Zyklus und verhindert Ausschuss durch gerissene Lötstellen oder verzogene Arrays.

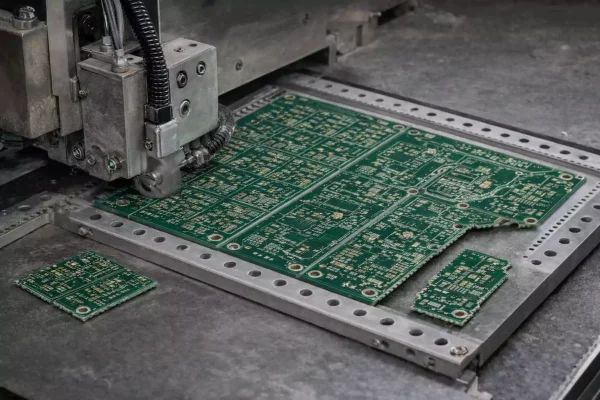

Sind Ihre Boards kleiner als 50 × 50 mm oder unregelmäßig geformt, ist Panelisierung praktisch Pflicht.

Ohne Rails oder Tragrahmen wackeln kleine Leiterplatten auf dem Förderband, Lötpaste verschmiert, AOI-Alignments verrutschen.

Rails, Fiducials und Tooling-Holes – das Ausricht-Trio

Rails (Handhabungskanten)

Rails sind Zusatzränder rund um das Array, damit Maschinen Panels greifen und transportieren können.

Eine Breite von 200–400 mil (5–10 mm) je Seite funktioniert in der Praxis gut.

Liegt schwere Bestückung/Steckverbinder nahe der Kante, wählen Sie breitere Rails, um Biegung zu vermeiden.

Fiducials

Fiducials sind kleine freiliegende Kupferpads als optische Referenzen für Bestückung und AOI.

Globale Fiducials gehören auf die Rails, lokale in die Nähe von Fine-Pitch-Bauteilen (z. B. BGA).

Typischer Durchmesser: 1–3 mm (≈40–120 mil), jeweils mit freigelegtem Lötstopplack.

Drei Fiducials in asymmetrischer Dreiecksanordnung erlauben Erkennung von Lage und Rotation.

Tooling-Holes

Mechanische Referenzen für Schablonen, Reflow-Paletten sowie ICT/FCT-Vorrichtungen.

Bewährt: 3 mm (≈118 mil) Durchmesser, zwei diagonal gegenüberliegende Löcher.

Kupfer und Bauteile mindestens 2 mm von der Lochkante fernhalten (Kurzschluss/Flussmittel vermeiden).

Fazit: Diese drei Elemente machen Ihr Panel einfach auszurichten, zu drucken und zu trennen, ohne Verzug.

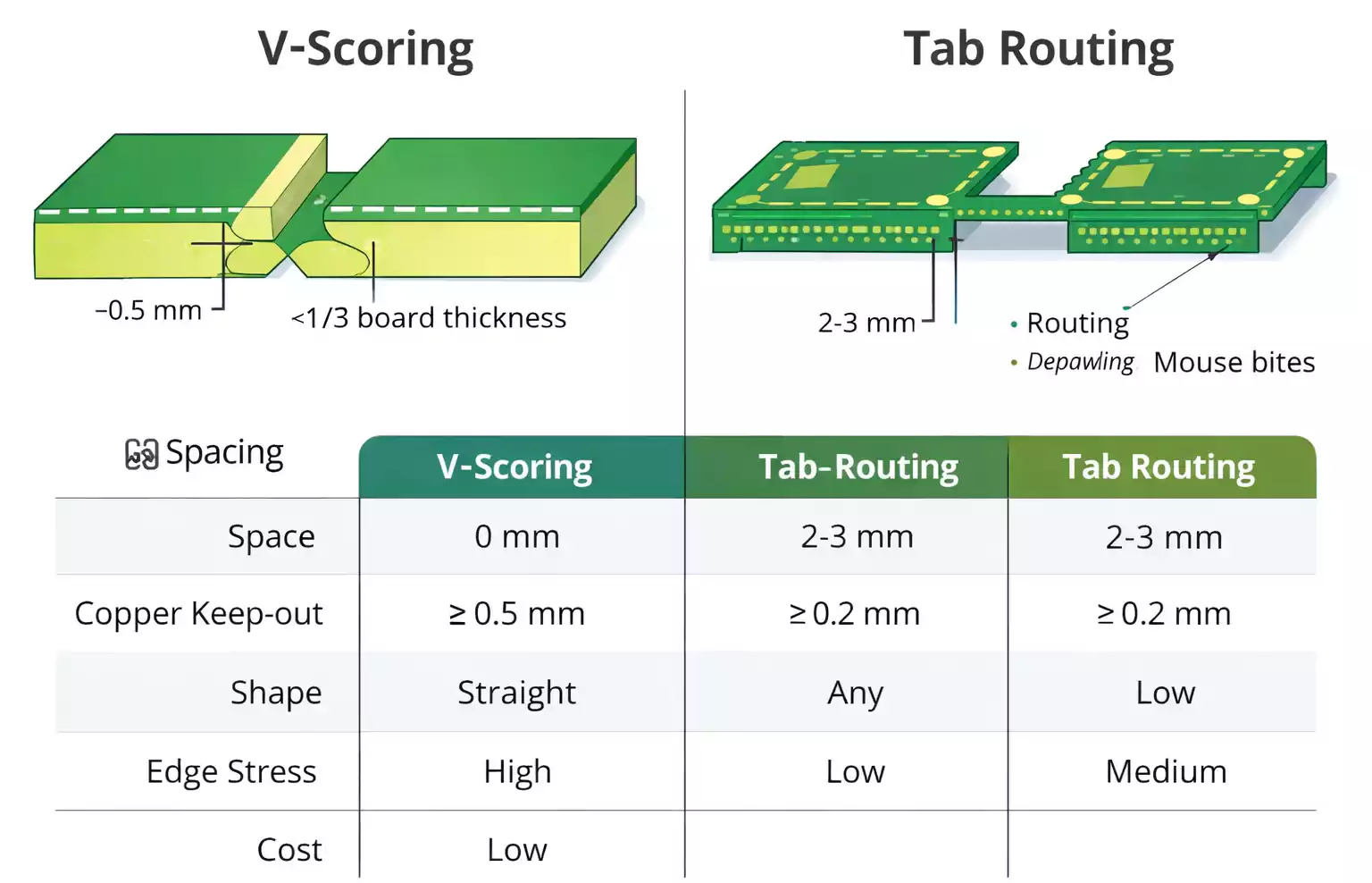

V-Cut vs. Tab-Route (mit Mouse Bites) – entscheiden nach Regeln, nicht nach Gefühl

V-Scoring (V-Cut)

Zwei schräge Messer erzeugen eine V-Nut entlang der gesamten Trennlinie.

Boards bleiben über einen kleinen Glasfasersteg verbunden, meist ≈ ein Drittel der Leiterplattendicke.

Schnellste und günstigste Option für rechteckige Designs mit geraden Kanten.

Einschränkung: Keine Kurven, und beim Trennen entstehen höhere mechanische Spannungen.

Empfindliche Bauteile sollten 3–4 mm Abstand zur V-Nut haben.

Tab-Routing und Mouse Bites

Beim Tab-Routing wird um jede Leiterplatte ein Fräskanal geführt; dünne Stege (Tabs) halten das Board.

Jeder Steg hat oft 3–5 Bohrungen (Mouse Bites), die das spätere Abbrechen erleichtern.

Vorteile:

- Geeignet für runde/irreguläre Konturen

- Bauteile näher an der Kante möglich (geringere Trennbelastung)

- Nach leichtem Schleifen sauberere Außenkante

Schnelle Entscheidungsregeln

- Gerade Kanten, rechteckig → V-Cut

- Unregelmäßige Form oder Randbauteile → Tab-Route

- Perfekte Optik → Fräsen oder Laser

- Sehr dünne Leiterplatte → Tab-Route oder Laser

- Hochvolumen → V-Cut (schneller)

Für eine visuelle Grundsatz-Gegenüberstellung von Scoring und Routing verweisen Sie auf den FastTurn-Beitrag V-Score vs. Tabs.

Mouse Bites richtig auslegen

Mouse Bites wirken simpel, beeinflussen die Trennqualität aber stark.

Zu wenige Bohrungen → Steg bricht schwer; zu viele → Steg zerbröselt evtl. schon beim Reflow.

Typische Parameter

- 3–5 Bohrungen je Steg

- Bohrdurchmesser: 0,5–1,0 mm

- Mittenabstand: ≈0,8–1,0 mm

- Stegabstand entlang der Kante: alle 1,5–3 Zoll (je nach Steifigkeit)

- Abstand Kupfer/Bauteil: ≥ 1/8 " (3,2 mm); für fragile MLCC besser ≥ 1/4 " (6,4 mm)

Nach dem Trennen Grate mit Gummischleifscheibe/Feile entfernen.

Bei sichtrelevanten Produkten ggf. feines Polishing der Kanten.

SMT-Durchsatz & Vorrichtungen: das Panel für Sie arbeiten lassen

Ein gutes Panel-Layout kann die Bestückungsleistung um 10–20 % steigern.

Bewährte Praxis:

- Einheitliche Orientierung aller Boards im Panel; keine 180°-Drehungen (erspart Feeder/AOI-Umprogrammierung).

- Vakuum-Trays/Alu-Paletten für dünne, schmale oder irreguläre Boards – halten plan bei Reflow/Wellenlöten.

- Schwächt V-Cut die Steifigkeit, helfen Jump-Scoring-Segmente oder Verstärkungs-Rails an den Enden.

- Wellenlöten: Längsseite des Panels in Flussrichtung ausrichten, für weniger Tombstoning/Brücken; ggf. “Thieves” am Auslauf platzieren.

So wird Panelisierung von der reinen Mechanik zur Prozess-Optimierung.

Depaneling und Spannungsbeherrschung

Nach der Montage müssen die Leiterplatten getrennt werden.

Die gewählte Methode beeinflusst Ausschuss und Zuverlässigkeit.

Übliche Trennverfahren

- Handbruch: Abbrechen entlang der V-Nut; sehr schnell, aber inkonsistent – für einfache Rechtecke/Prototypen.

- Rollmesser („Pizzaschneider“): Kreismesser folgt der V-Nut; ideal für große Stückzahlen mit Scoring.

- Fräsen/Routing: Spindel folgt der Kontur, geringe mechanische Schockbelastung – gut für sensible/irreguläre Boards.

- Laser: Sehr präzise, berührungslos, aber teurer – für dünne, komplexe oder optisch kritische PCBs.

So reduzieren Sie Stress und Schäden

- Bauteile/Leiterzüge von Trennlinien fernhalten (Abstände siehe DFM-Tabelle).

- Beim Brechen Paletten/Stützen verwenden.

- In einer fließenden Bewegung trennen, nicht hin- und herbiegen.

- Mehrlagig oder dünn? Leicht vorwärmen, um Faserbrüche zu verringern.

- Kanten unter Vergrößerung auf Faserzug oder Pad-Ablösungen prüfen.

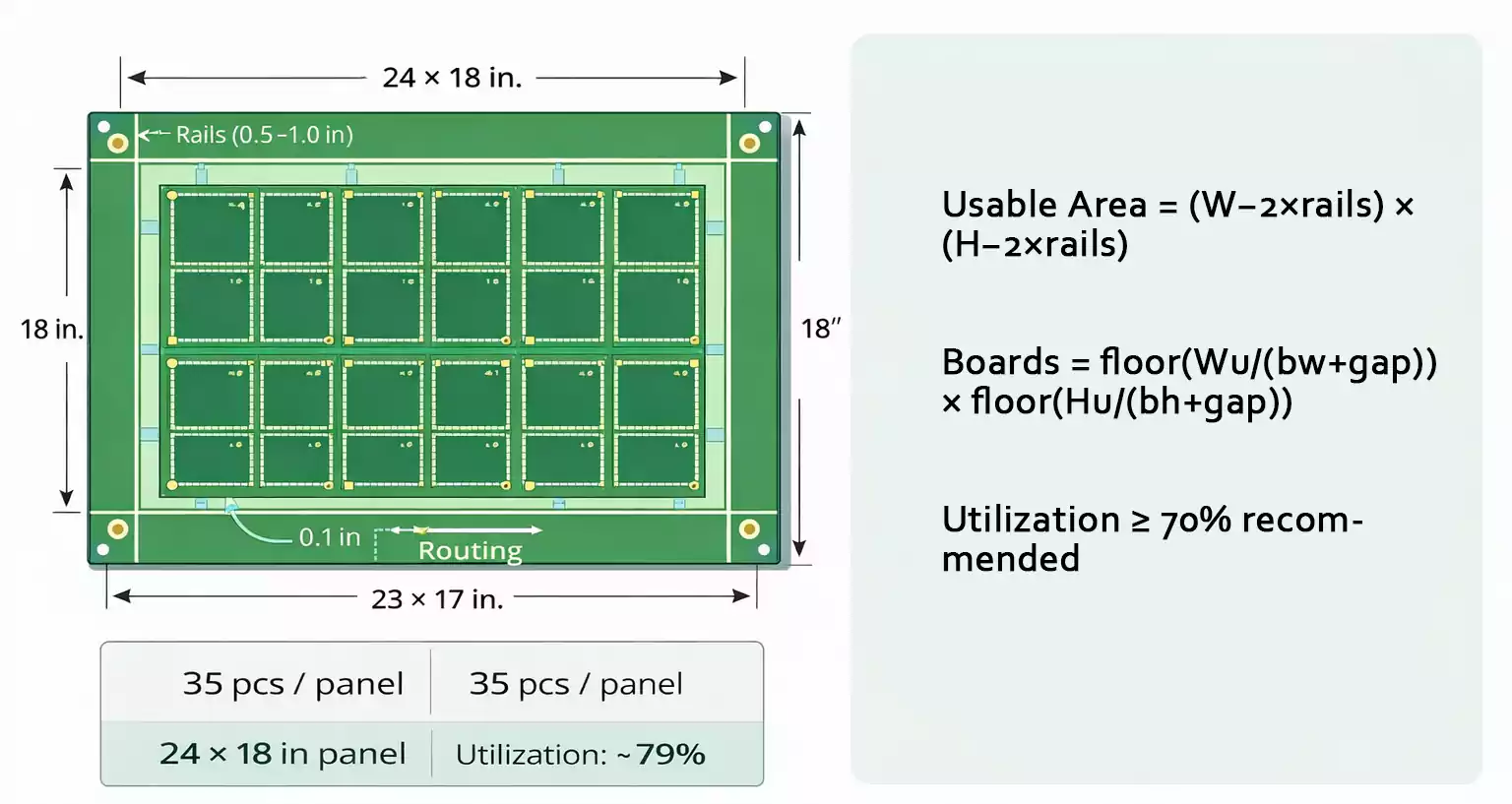

DFM-Schnellcheck & empfohlene Maße

- Panel-Gesamtgröße: ≈ 18 × 24 Zoll – kompatibel mit Druckern und Förderern.

- Rail-Breite: 0,2–0,4 " (5–10 mm) – Platz für Fiducials, Labels, Tooling-Holes.

- Fiducial-Durchmesser: 1–3 mm, Lötstopp-Aussparung ≈ 1 mm; drei asymmetrische Marks bevorzugt.

- Tooling-Hole: Ø 3 mm, Kupferabstand ≥ 2 mm.

- Board-zu-Board-Abstand: 0 mm (V-Cut) / ≈ 2 mm (Routing).

- Kupfer zu Trennlinie: ≥ 0,5 mm (V-Cut) / ≥ 0,2 mm (Routing).

- Bauteil zu Trennlinie: ≥ 1–2 mm allgemein / ≥ 3–4 mm bei V-Cut.

- Mouse Bites: 3–5 Bohrungen, Ø 0,5–1 mm, Pitch 0,8–1 mm; nach dem Trennen entgraten.

- Auf den Rails: 2–3 Fiducials + 2 Tooling-Holes für exakte Bestückungs-Ausrichtung.

Prüfen Sie diese Werte immer mit Leiterplatten- und Bestücker-Spezifikationen – Maschinen unterscheiden sich.

Häufige Produktionsprobleme & Abhilfe

- Kantenausbrüche/Fasergrate

→ Restmaterial an V-Nuten prüfen; web etwas erhöhen oder Fräsparameter anpassen. Leicht entgraten. - Gerissene Lötstellen

→ Abstand Bauteil–Trennlinie vergrößern; Trennvorrichtungen nutzen, um Kräfte gleichmäßig zu verteilen. - Verzug/Verwindung

→ Jump-Scoring oder Verstärkungs-Rails; Kupferdichte zwischen Lagen ausbalancieren; Abkühlprofil nach Reflow steuern. - AOI-Fehlausrichtung

→ Fiducials sauber/freigestellt halten und ausreichend Abstand zum Frässtaub; nicht mit Lötstopp/Siebdruck überdecken.

FAQ

F: Ab welcher Größe sollte ich panelisieren?

A: Alles kleiner als ca. 50 × 50 mm gehört ins Panel. Auch schmale oder unregelmäßige Boards profitieren von Rails für Förderstabilität.

F: Gibt es „goldene“ Panelgrößen?

A: Viele Bestücker bevorzugen ≈ 18 × 24 Zoll mit ½–1 Zoll Rand – passt zu gängigen Druckern, Förderern und Öfen.

F: Was sind harte Grenzen für V-Cuts?

A: Gerade, durchgehende Linien; Abstand zwischen Linien ≥ 2 mm; typische Leiterplattendicke ≥ 0,6 mm; vermeiden Sie > 25 Linien pro Richtung.

Schlussgedanken

PCB-Panelisierung ist Kunst und Ingenieurwissenschaft zugleich.

Kleine Entscheidungen – Position eines Fiducials, Rail-Breite, Anzahl Mouse-Bite-Bohrungen – entscheiden, ob die Fertigung flüssig läuft oder zum Engpass wird.

Wenn Sie Unterstützung für Kleinserien oder Express-Projekte brauchen, bietet FastTurn PCB eine vollständige DFA-Prüfung und Panel-Optimierung, damit Ihr Build im Zeitplan bleibt.