In der modernen Elektronikfertigung ist PCB-Panelization ein sehr praxisnaher Designschritt. Anstatt Leiterplatten einzeln zu produzieren und zu handhaben, werden mehrere kleinere Boards zu einem größeren Panel zusammengefasst – das nennt man Panelization.

Was ist ein PCB-Panel?

Ein PCB-Panel ist eine große Trägerplatte, die mehrere kleinere Leiterplatten aufnimmt – entweder identisch oder gemischt. Der Zweck ist klar: Montage beschleunigen, Handling reduzieren, Kosten senken. Während Pastendruck, Bestückung, Reflow, AOI und Test kann die Maschine das gesamte Panel auf einmal verarbeiten. Nach der Montage werden die Boards durch Scoring (V-Nut), Routing/Tabs oder Laser vereinzelt.

Sehr kleine oder unregelmäßig geformte Platinen benötigen fast immer eine Panelization, sonst laufen sie nicht sicher über Förderbänder bzw. passen nicht zu Schablonen und Greifern.

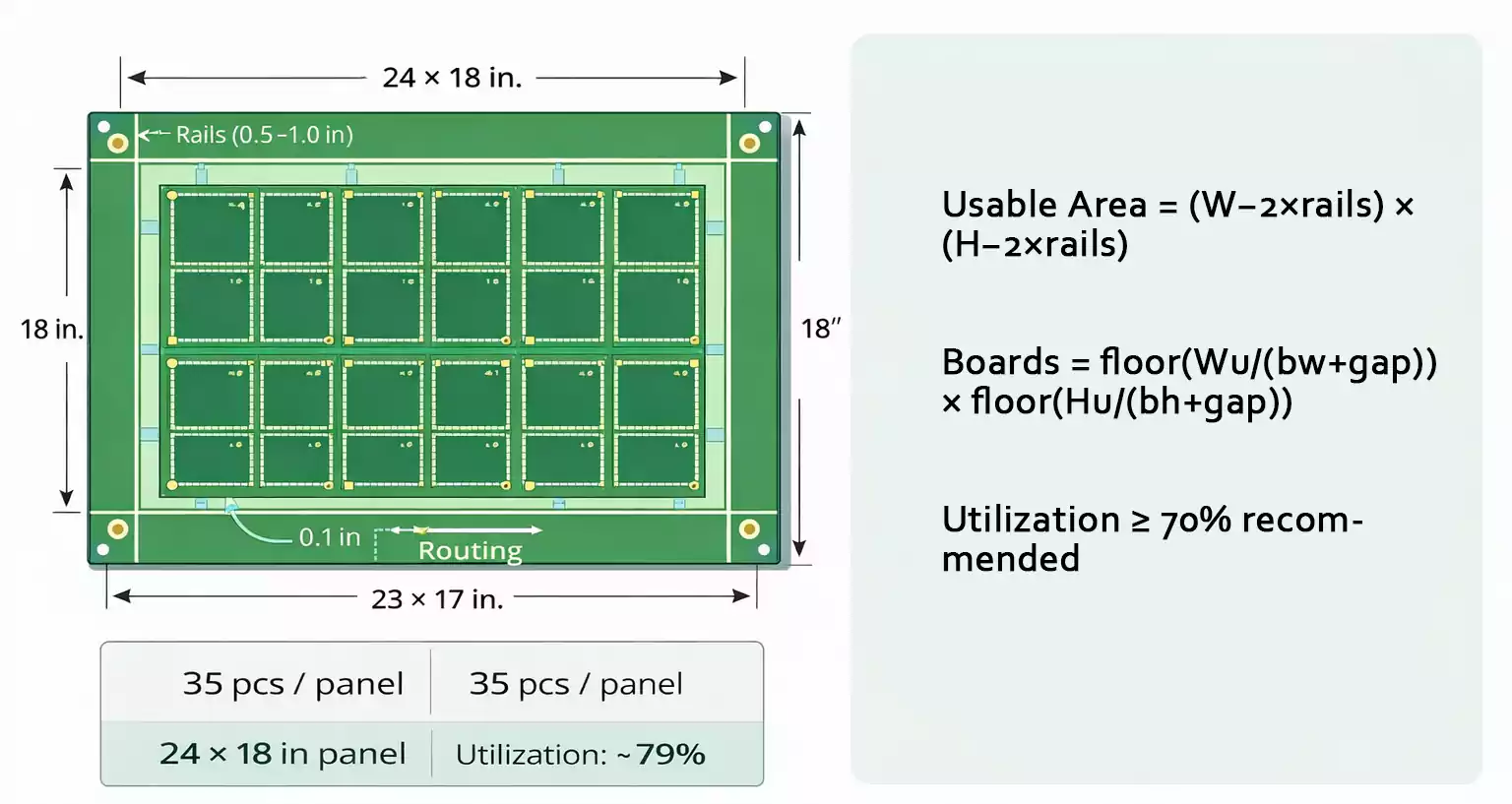

Gängige PCB-Panelgrößen und nutzbare Fläche

Viele Leiterplatten- und EMS-Dienstleister arbeiten mit standardisierten Panelgrößen, die zu ihren Anlagen und Rahmen passen. Häufig sind:

- 24 × 18 inch

- 12 × 18 inch

- 24 × 9 inch

- 12 × 9 inch

Diese Formate sind mit den meisten Pastendruckern, Bestückern und Reflow-Öfen kompatibel.

Nicht die gesamte Fläche ist nutzbar: Jedes Panel hat Rails (Prozessränder), die Transport und Fixierung ermöglichen.

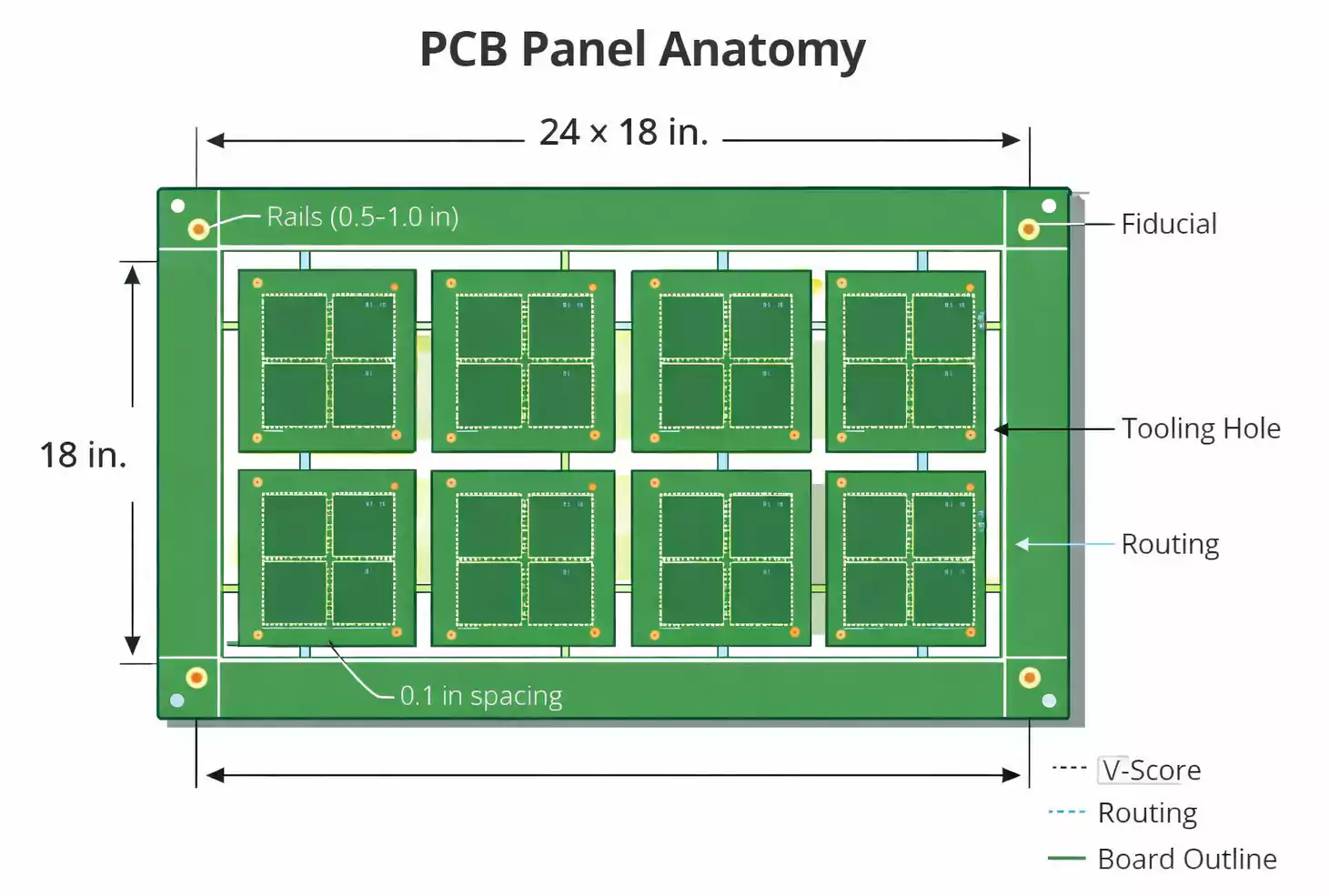

So berechnen Sie die nutzbare Fläche

- Ziehen Sie die Rails auf beiden Seiten von der Außenabmessung ab.

- Reservieren Sie Abstände zwischen den Boards für Routing oder Scoring.

- Ordnen Sie die Boards in Zeilen und Spalten an.

- Zielen Sie auf eine Ausnutzung ≥ 70 %, um Effizienz und Herstellbarkeit auszubalancieren.

Beispiel:

Ein 24 × 18 inch-Panel mit 0,5 inch Rails rundum ergibt 23 × 17 inch Arbeitsfläche. Bei 3 × 3 inch-Boards und 0,1 inch Abstand passen etwa 7 × 5 Boards = 35 pro Panel.

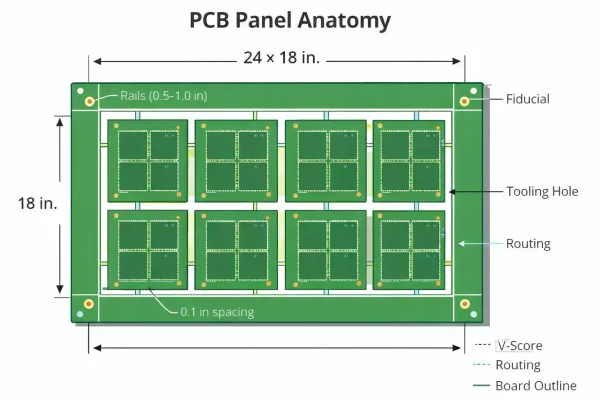

Rails, Fiducials und Tooling Holes

Rails (Prozessränder)

Feste Ränder um das Panel, an denen Maschinen greifen und führen. Sie erhöhen die Steifigkeit und bieten Platz für Tooling Holes und Fiducials. Empfohlene Breite: mind. 0,5 inch (12,7 mm) je Seite; bei komplexen/mehrlagigen Platinen gern 1 inch.

Fiducials (Ausrichtmarken)

Kleine runde Kupferpunkte zur optischen Ausrichtung. Pro Panel mindestens drei globale Fiducials, asymmetrisch platziert. Typischer Durchmesser 1–3 mm, mit ≥ 3–5 mm Abstand zur Panelkante oder zur Trennlinie.

Tooling Holes (Referenz-/Fixierbohrungen)

Nicht-metallisierte Bohrungen zur mechanischen Referenz in Pastendruck, Wellenlöten oder Prüffixturen. Üblich Ø 1,0–2,0 mm, platziert in den Rails. Abstand zu Leiterbahnen und Bauteilen einhalten.

Rails + Fiducials + Tooling Holes sichern einen störungsfreien Prozess und präzise Ausrichtung bei Schablonendruck und Bestückung.

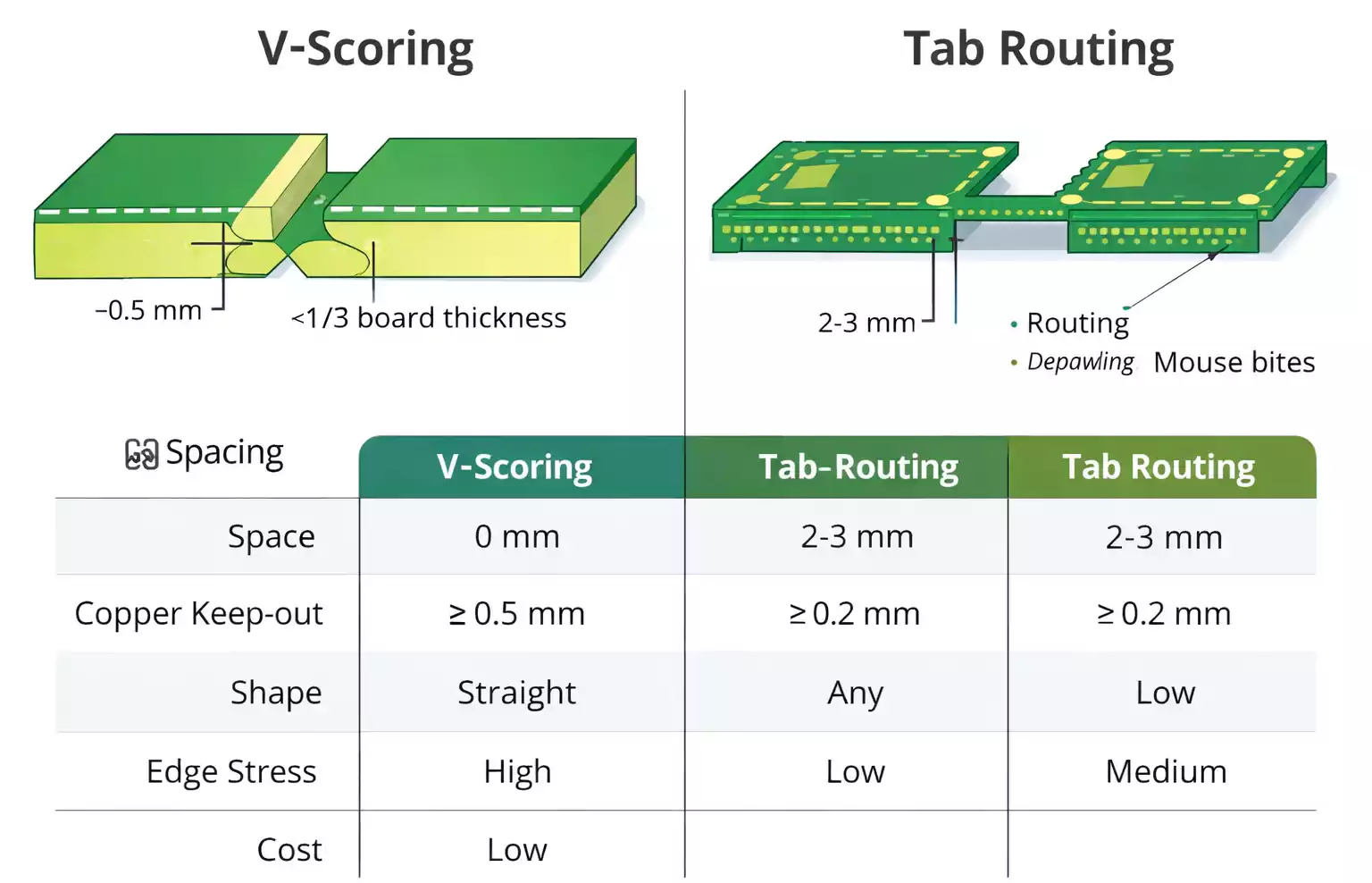

V-Scoring vs. Tab-Routing (Mouse Bites)

Nach der Fertigung werden die Einzelboards aus dem Panel getrennt. Die zwei wichtigsten Verfahren:

V-Scoring (V-Nut)

Auf beiden Seiten wird eine gerade Nut eingebracht. Es bleibt ein dünner Steg – meist ≈ 1/3 der Platinendicke –, der sich nach der Montage leicht brechen lässt.

- Nur für gerade Linien von Kante zu Kante.

- Ideal für rechteckige Boards und hohe Stückzahlen.

- 0 mm Abstand zwischen den Boards (gemeinsame Linie).

- Kupferabstand ≥ 0,5 mm zur Nut.

- Manche Hersteller begrenzen Anzahl/Winkel der V-Schnitte; zu viele Nuten können Verzug oder Mehrkosten verursachen.

Tab-Routing (mit Mouse Bites)

Boards bleiben über kleine Stege mit Lochreihen verbunden. Nach der Montage werden die Tabs gebrochen oder herausgefräst.

- Optimal für unregelmäßige Formen oder Steckverbinder nahe der Kante.

- Unterstützt Kurven und komplexe Umrisse.

- Erfordert Routing-Kanäle ~ 2,0 mm.

- Kupferabstand ≥ 0,2 mm zur Fräskante.

- Kann Grate erzeugen, die entgratet/geschliffen werden.

Welche Methode wählen?

- V-Scoring, wenn: rechteckig, keine Randbauteile, maximale Packdichte, niedrige Kosten.

- Tab-Routing, wenn: unregelmäßige Form, Randstecker, geringere mechanische Belastung.

- Im Zweifel: DFM-Rücksprache mit Leiterplatten-/EMS-Partner.

Abstände, Copper Keep-Out und Bauteil-Randabstände

| Verfahren | Board-zu-Board | Kupfer zu Trennlinie | Bauteil zu Kante |

|---|---|---|---|

| V-Score | 0 mm (gemeinsame Linie) | ≥ 0,5 mm | ≥ 1,0 mm |

| Tab/Routing | 2–3 mm Kanal | ≥ 0,2 mm | ≥ 1,0–2,0 mm |

| Laser-Trennen | < 0,5 mm möglich | ~ 0,1–0,2 mm | ≥ 0,2 mm |

Laser-Vereinzeln gewinnt an Bedeutung: kaum Stress, kaum Partikel – allerdings teurer und (noch) seltener im Standardvolumen.

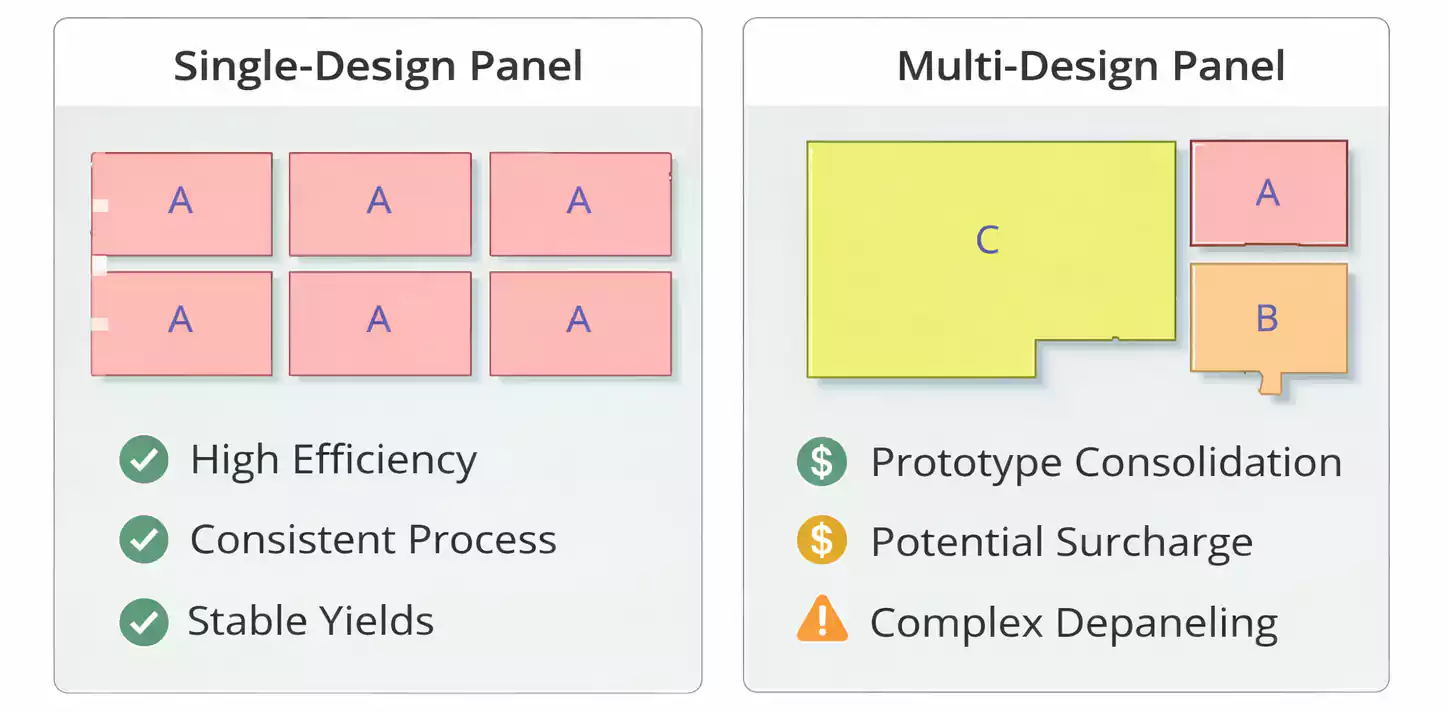

Single-Design vs. Multi-Design Panels

- Single-Design Panel: identische Boards im Raster. Effizienteste und zuverlässigste Lösung für Serien – gleichmäßige Prozesse, einfache Prüfung, stabile Ausbeute.

- Multi-Design (Mixed) Panel: verschiedene Designs in einem Panel; beliebt für Prototypen/Kleinserien, da Rüstkosten sinken. Nachteile:

- Unterschiedliche Umrisse/Höhen erschweren die Vereinzlung.

- Panel-Ausnutzung kann sinken.

- Viele Hersteller berechnen Aufpreis (zusätzliche CAM-/Fräsarbeit).

- Für größere Lose ist ein Design pro Panel fast immer günstiger und sicherer.

Kostenfaktoren: Wann spart Panelization – und wann nicht?

Panelization senkt normalerweise die Kosten durch höhere Maschinenauslastung (ein Druck- und Bestückzyklus für viele Platinen) und weniger Handlingverluste.

So bleiben die Kosten niedrig:

- Standard-Panelgrößen (24×18 oder 12×18 inch) verwenden.

- Rails ≥ 0,5 inch je Seite vorsehen.

- V-Score für einfache Formen, Routing für komplexe.

- Trennlinien möglichst gerade und durchgehend.

- In Gerber/Fertigungszeichnung Panel-Typ, Trennmethode und Randabstände klar angeben.

DFM-Checkliste für PCB-Panelization

- Vollständige Outline-Layer mit Panelrahmen + V-Cut oder Routing-Linien.

- Panelization-Methode definieren (V-Score, Tab oder beides).

- Rails (≥ 0,5 inch) links/rechts vorsehen.

- 3 globale Fiducials + Tooling Holes auf den Rails platzieren.

- Kupferabstand einhalten: 0,5 mm (V-Cut) bzw. 0,2 mm (Routing).

- Bauteil-zu-Kante prüfen: ≥ 1 mm (V-Score) / ≥ 2 mm (Routing).

- Jedes Board eindeutig beschriften.

- Min./Max. Panelgröße mit dem Hersteller bestätigen.

- X-outs-Regel (defekte Einzelnutzen im Panel zulässig?) festhalten.

Schneller Vergleich (Kurztabelle)

| Merkmal | V-Scoring | Tab Routing | Laser-Trennen |

|---|---|---|---|

| Linienform | nur gerade | beliebig | beliebig |

| Abstand | 0 mm | 2–3 mm | < 0,5 mm |

| Kupferabstand | ≥ 0,5 mm | ≥ 0,2 mm | ~ 0,1 mm |

| Kantenstress | höher | mittel | sehr gering |

| Grate/Partikel | keine | kleine Grate | keine |

| Kosten | niedrig | mittel | hoch |

| Am besten für | rechteckige PCBs | unregelmäßige Formen | empfindliche/dichte Designs |

FAQ

Brauchen alle kleinen Platinen ein Panel?

Ja – liegt die Breite unter ~50 mm und ist die Platine nicht linientauglich, sorgt ein Panel für stabiles Handling.

Wann sollte ich Rails vorsehen?

Immer, wenn das Panel durch die automatische Bestückung geht. Rails bieten Greifkanten und Platz für Fiducials/Tooling Holes.

Welche Panelgrößen sind Standard?

Meist 24×18, 12×18, 24×9, 12×9 inch – bitte Präferenzen Ihres EMS bestätigen.

Wie breit sollen Rails sein?

In der Regel 0,5 inch; bei schweren/mehrlagigen PCBs 1 inch.

V-Score oder Tab – was ist besser?

V-Score für rechteckige Boards mit hoher Dichte und niedrigen Kosten; Tab Routing für unregelmäßige Formen und empfindliche Randbauteile.

Fazit

Panelization wirkt klein, beeinflusst aber Fertigbarkeit, Ausbeute und Gesamtkosten stark.

Starten Sie mit der Vereinzlungsmethode, leiten Sie daraus Abstände, Copper Keep-Out und Rails ab – so vermeiden Sie teure Redesigns oder mechanische Schäden.

Für zuverlässige, hochwertige Leiterplattenfertigung und -bestückung – inklusive professioneller Panelization und Schnelllieferung – lohnt sich die Zusammenarbeit mit FastTurn PCB. Das Engineering-Team unterstützt Sie beim optimalen Panel-Layout für Kleinmengen ebenso wie für Serienfertigung.